甘油润滑下CrCN涂层的超低摩擦特性

2022-09-21刘乃瑜徐路遥郑少梅

刘乃瑜 徐路遥 郑少梅

(青岛理工大学机械与汽车工程学院 山东青岛 266033)

以CrN为代表的二元金属硬质氮化物薄膜因其具有优异的力学性能、良好的耐磨性以及耐腐蚀性能,在刀具、汽车、船舶以及航空航天领域都得到了广泛的应用[1-3]。然而CrN涂层因较大的晶粒尺寸和较高的摩擦因数,使其很难满足一些特殊环境下的应用。非金属元素碳(C)的掺杂可以有效地阻碍CrN中大晶粒的生长,同时由于C元素的固溶,改变了CrN涂层中的晶体结构,从而呈现出更为突出的机械性能以及摩擦磨损性能[4-6]。HU等[7]发现C元素的掺入可以有效降低CrN的摩擦因数,当C靶电流为1.5 A时,摩擦因数仅为0.38。然而目前研究大多仅关注CrCN涂层在干摩擦条件下的摩擦学性能,对其在润滑条件下的摩擦磨损性能的研究相对较少。

近年来,甘油作为一种环境友好的润滑剂而日益受到研究人员的广泛关注。已有的研究表明,多种材料在甘油润滑下均表现出较低的摩擦因数[8-10],当甘油与DLC涂层一起使用时,可以在边界润滑下实现超滑[11-13]。如:JOLY-POTTUZ等[14]发现甘油可以在摩擦过程中发生催化降解,在接触区域形成润滑层;LONG等[15]发现DLC涂层表面在甘油润滑下摩擦因数最低可达0.004。伴随着人们环境保护意识的提升,甘油已开始被作为绿色的金属加工润滑剂而使用[16]。为了快速地适应科技发展给大型工业机器以及医疗设备等带来的更高的工况要求[17-18],开展硬质氮化物薄膜在甘油润滑下的摩擦学性能的研究显得尤为重要。因此开展硬质氮化物薄膜在甘油润滑下的摩擦学性能研究具有重要的意义。基于此,本文作者使用磁控溅射技术在304不锈钢表面制备CrCN涂层,探究了CrCN涂层在甘油润滑条件下的摩擦学性能,并对减摩机制进行了分析。

1 试验部分

1.1 试验材料

基底采用304不锈钢,尺寸为35 mm×35 mm×1.5 mm的金属片,表面抛光至Ra=40 nm;单晶硅片;靶材选用碳靶(纯度为99.9%)和铬靶(纯度为99.9%);试验通入气体为高纯度氩气和氮气。将304不锈钢片和单晶硅片先后在石油醚和乙醇溶液中超声清洗25 min,取出后用氮气进行干燥。润滑剂为化学纯甘油,黏度约为1.13 Pa·s。

1.2 CrCN薄膜的沉积及表征

采用自制的磁控溅射系统在304不锈钢表面沉积CrCN涂层。首先将沉积室内压力抽至5×10-3Pa,通入80 sccm氩气使沉积腔内工作气压稳定在0.5 Pa;偏压设置为-800 V,进行辉光清洗15 min以除去表面氧化层;保持工作气压不变,升温至400 ℃,改变氩气流量为60 sccm,设置偏压为-50 V,沉积铬涂层10 min后,通入气体流量为25 sccm的氮气,同时改变氩气流量为55 sccm,继续沉积氮化铬涂层10 min;打开碳靶挡板,沉积CrCN涂层2 h;沉积结束后,关闭电源,保持腔压稳定,随炉冷却至70 ℃时打开放气阀,取出试样。

通过扫描电镜(SEM,MERLIN Compact)对CrCN涂层的表面以及截面形貌进行表征;利用纳米压痕仪对CrCN涂层进行硬度测量;利用X射线衍射仪(XRD,布鲁克D8advance)对CrCN硬质涂层的物相组成进行分析,扫描速率6°/min,扫描范围10°~90°,步长0.02°;利用X射线光电子能谱仪(XPS,Thermo Scientific K-Alpha)对CrCN涂层的物相进行确定以及定量表征,同时分析甘油润滑下的润滑机制;利用原子力显微镜(AFM)精确测量CrCN涂层的表面粗糙度。

利用美国CETR公司的UMT-3摩擦磨损试验机测定CrCN涂层在甘油润滑条件下的摩擦学性能。对偶件为GCr15轴承钢球,直径为6 mm。试验条件:室温20 ℃左右,相对湿度保持在40%~50%,往复行程为6 mm,往复频率为2 Hz,摩擦时间设置为3 600 s,所施加的法向载荷为0.5 N,相应的平均赫兹接触应力为500 MPa。

2 结果与讨论

2.1 涂层的组织及结构

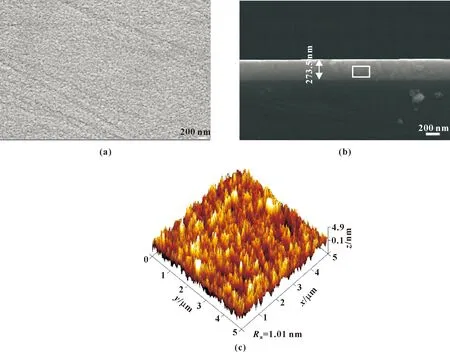

图1(a)(b)分别给出了CrCN涂层的表面以及截面形貌的SEM图。可以明显看出,CrCN薄膜表面较为致密,没有明显的缺陷,截面未展现出CrN涂层常见的较大柱状晶生长[1]。这主要是由于C元素掺入薄膜,扰乱了CrN周期性的形核以及再生长,阻碍了CrN晶体的择优性聚集[4];同时,非晶C弥散在硬质薄膜之中,降低了薄膜内应力,使得晶体向最低应变能方向择优生长。此外,在高温下,撞击粒子的压缩和注入效能显著,致使薄膜晶粒细化以及更加致密平滑。同时,由于沉积温度较高,CrCN涂层展现出了较薄的薄膜厚度,厚度仅为273.5 nm,这可能是因为在400 ℃的高温下,注入离子具有更高的动能,不断冲击薄膜表面,导致CrCN涂层发生反溅射,涂层厚度削减,以及伴随着炉内温度升高,腔内离化的离子和原子会加速运动,加剧相互之间的碰撞,导致沉积效率降低,薄膜厚度较小[5]。图1(c)所示为CrCN涂层表面的三维AFM形貌图,测得其粗糙度仅为1.01 nm,表面晶粒较小,涂层表面平整且致密。

图1 CrCN涂层的表面(a)、截面(b)形貌及三维AFM形貌(c)

图2给出了CrCN涂层截面的元素分布和面总谱图,涂层截面EDS分析区域如图1(b)中方框所示。从图 2(a)—(c)中可以看出,Cr、C和N元素均匀地分布在涂层内部。图 2(d)中也给出了涂层元素的质量分数,CrCN涂层中Cr元素的质量分数最高,约占85.18%,C元素的质量分数相对最低,仅为6.51%。

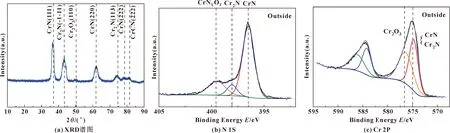

表1给出了CrCN涂层的力学性能测试结果,CrCN涂层的硬度为14.39 GPa。图3展示了CrCN涂层的XRD以及XPS的分析结果,在XRD谱图中可以观察到,CrN(111)面的衍射峰强度最大,其伴峰宽也较小,可以说明CrN(111)面的结晶度最高。CrN的晶体结构类似于NaCl,而NaCl最容易发生滑移的滑移系是{110}、<110>[19]。当所施加的负载力作用在(111)晶面上时,其在滑移系上的剪切分力为0,因此具有(111)面的择优取向的CrCN涂层的硬度较高。此外,硬度和弹性模量一直以来是衡量薄膜性能的基本参数,且H/E和H3/E2更是材料抗磨性能的直接体现。通过表1中涂层的H和E数据,进一步计算得出,CrCN涂层的H/E为0.061,H3/E2的值为0.053 GPa,这表明涂层拥有较好的抗弹性应变失效和抗机械失效的能力,说明CrCN涂层拥有较为优异的抗磨损能力。

图3 CrCN涂层的XRD谱图、N、Cr元素XPS谱图

2.2 CrCN涂层的摩擦学性能

图4所示为钢-钢及钢-CrCN摩擦副在甘油和PAO6润滑下摩擦因数随滑动时间的变化曲线。可以看出,对钢-钢摩擦副,在滑动开始时的摩擦因数为0.025,但随着滑动的进行,摩擦因数缓慢增大,当滑动时间达到600 s时,摩擦因数突然增大至0.22,随后剧烈波动;对于钢-CrCN摩擦副,在PAO6润滑条件下,摩擦因数一直较高,最后稳定在0.14附近,而在甘油润滑下摩擦因数随滑动的进行逐渐降低并稳定在0.01,表现出良好的减摩特性。

图4 负载为0.5 N时甘油和PAO6润滑下钢-钢及钢-CrCN涂层摩擦副摩擦因数随滑动时间变化曲线

使用SEM对试验结束后下试样磨痕的表面形貌进行观察,如图5(a)所示,对于钢-CrCN摩擦副,磨痕内部并无犁沟出现,且接触区表面较为光滑,磨痕宽度仅为135.2 μm,表明在接触区仅发生了轻微的磨粒磨损。此外,对CrCN涂层磨痕内部进行了EDS分析,从表2中数据可以看出,在磨痕内,除了Cr、C、N元素外,并未发现Fe元素的存在,表明经过摩擦后CrCN涂层并未被破坏。从图5(b)可以清晰地看到,对于钢-钢摩擦副,磨损表面沿滑动方向充满了条状的犁沟,在接触区边缘还观察到塑性变形,这说明磨损形式主要以磨粒磨损为主。

表2 在CrCN涂层磨痕内部的EDS分析结果

为了验证甘油在钢-CrCN摩擦体系中独有的润滑特性,将甘油替换成PAO6进行相同条件下的往复摩擦试验。从图5(c)可以明显看出涂层存在脱落现象,表明CrCN涂层并不适合PAO6基础油润滑。

图5 甘油润滑下CrCN涂层和钢表面磨痕及PAO6润滑下CrCN涂层表面磨痕SEM形貌

2.3 XPS分析

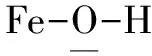

图6 甘油润滑下CrCN薄膜磨痕内外Fe 2P、O 1S、C 1S的XPS拟合谱图

2.4 甘油在CrCN涂层下的润滑作用机制

在讨论甘油在钢-CrCN摩擦副中的润滑机制之前,首先通过式(1)计算λ值来确定试验条件下的润滑状态。

(1)

式中:hmin是润滑时的最小油膜厚度,由Hamrock-Dowson公式[21]计算获得;σ是摩擦副的复合表面粗糙度;σ1和σ2分别是球与盘的表面粗糙度。

通过公式(1)计算可得,在负载为0.5 N下的钢-CrCN摩擦体系中,λ的值为1.427,说明体系处于混合润滑状态。

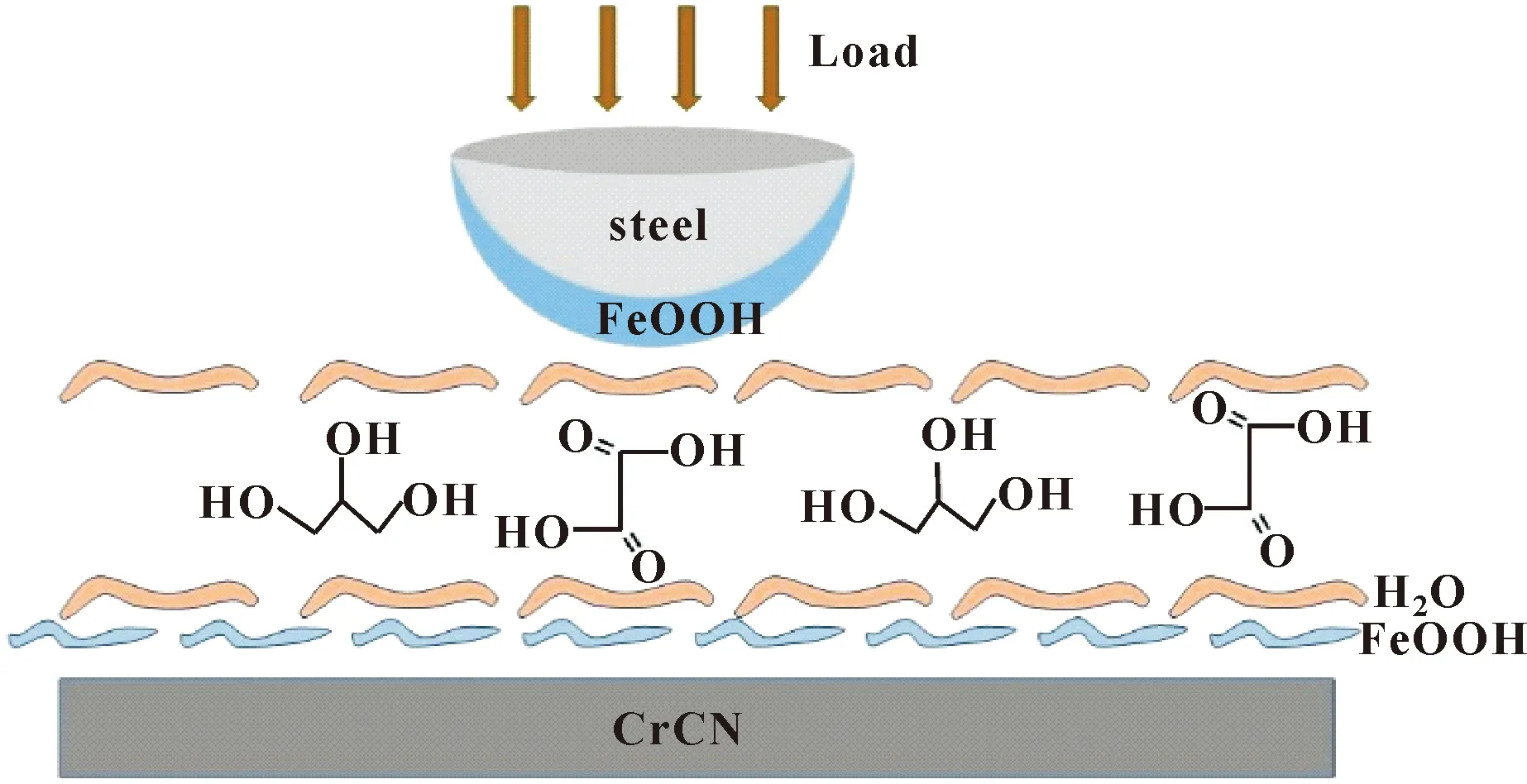

XPS分析表明,当钢球在CrCN涂层上滑动时,由于甘油的存在会发生摩擦化学反应,在接触表面上生成FeOOH,同时伴随甘油的降解。已有研究表明,FeOOH是钢-taC摩擦副在甘油润滑时滑动接触下实现超滑的关键因素[15]。还有学者指出,当镍钛诺/钢体系采用蓖麻油润滑时也可以实现超滑特性,而类似的金属氢氧化物也起到了关键作用[22]。在文中试验条件下,甘油分子可能通过与氧化铁发生摩擦化学反应而降解,并在对偶钢球和CrCN涂层表面生成一层FeOOH膜。由于FeOOH膜呈现亲水性,可进一步吸附甘油分子以及甘油降解后生成的水分子,在滑动接触区形成一种能有效地起到减摩性能的流体润滑层,可以有效降低承载力和剪切应力,从而表现出优异的减摩耐磨性能。图7给出了在甘油润滑条件下,钢-CrCN摩擦副之间的润滑机制示意图。而在钢-钢摩擦副中,磨痕内外的XPS光谱几乎相同,表明在甘油润滑下,表面上并没有生成润滑层,这也就解释了在钢-钢摩擦副下甘油并没有表现出良好润滑性能,这与JOLY-POTTUZ等[14]的实验结果相一致。

图7 甘油在steel-CrCN摩擦副中形成低摩擦润滑层的机制示意

3 结论

(1)利用PVD技术在不锈钢表面构筑的CrCN涂层表面致密且平滑,硬度较高,具有较为优异的机械性能。

(2)相较于PAO6润滑,钢-CrCN体系在甘油润滑条件下展现出更为优异的摩擦学性能,当负载为0.5 N时,摩擦因数最低处仅为0.01,同时表现出持久的耐磨性能。

(3)对磨痕的XPS分析表明,在摩擦过程中,甘油发生摩擦化学反应,在CrCN涂层的接触表面生成一层FeOOH层,甘油分子及其降解产物可能进一步吸附在FeOOH层,形成流体润滑层,有效降低了摩擦和磨损。