基于荞麦物料特性的切流-横轴流双滚筒脱粒装置设计

2022-09-21黄小娜韩宏林李立文朱珺煜

黄小娜,韩宏林,李立文,朱珺煜

(1.新疆农业大学机电工程学院,新疆乌鲁木齐 830000;2.西北农林科技大学机械与电子工程学院)

0 引言

荞麦是国际上公认的药食兼用杂粮作物,目前种植的有甜荞和苦荞两种。甜荞又称普通荞麦,苦荞又称鞑靼荞麦。荞麦含有丰富的蛋白质、淀粉和脂肪等,营养价值和药用价值非常高,其在中国、日本、韩国、俄罗斯等国内外市场上的需求量逐年增加。荞麦具有耐寒、耐旱、耐瘠、抗逆性强和生育期短的特性,是我国北方和西南丘陵山区、旱地和缓坡等地重要的粮食作物,发展前景广阔[1-2],但近年来我国的荞麦产量有所下滑,其主要原因是荞麦产业机械化研究进展较为缓慢[3-4]。

由于荞麦具有草谷比大、上下冠层籽粒成熟期不一致、成熟籽粒易脱落、经割晒后空心茎秆较脆等物料特性,因此机械化收获难度非常大。荞麦在我国播种面积小而分散、产量低,小众化特征明显,其机械化收获水平相比于大宗作物而言发展较为缓慢。目前荞麦收获主要依靠人工,个别国内外高校和科研单位在谷物联合收获机的基础上进行结构改进和参数调整后用于荞麦的机械化分段联合收获,但收获效果欠佳[5-12]。随着我国人口红利的消失,劳动力短缺且成本高,荞麦的机械化收获研究便成为荞麦产业发展的关键。

荞麦的脱粒分离作业效果直接影响收获过程中的脱分损失率、破碎率以及含杂率等收获评价指标[13-14]。本文结合相关研究,以降低脱粒损失率、破碎率和含杂率为目标对荞麦捡拾收获机上的脱粒分离装置进行分析和结构设计。

1 脱粒装置整体设计

荞麦具有特殊的物料特性,不适宜一次性联合收获。同一荞麦植株上下冠层的籽粒成熟度极不一致,若收获过晚,先成熟籽粒在收获时易脱落,损失率高;若收获过早,则下层籽粒尚未成熟,在脱粒过程中受力易破碎,且茎秆含水率高,韧性较强,不易打断,导致脱粒滚筒堵塞,此外,较多的长茎秆在脱粒过程中容易裹挟籽粒排出机外,造成脱粒损失率高。国内外研究表明,采用分段式机械化收获可以有效促成荞麦上下冠层籽粒成熟度一致(即先割晒,待籽粒后熟,再进行捡拾、脱粒和清选等联合收获作业),是目前适合荞麦作物的机械化收获方式[14-15]。

本文基于荞麦机械化分段收获中的捡拾收获机,设计了一种切流—横轴流双滚筒脱粒装置。该装置主要由机架、切流脱粒滚筒、横轴流脱粒滚筒、凹板筛、脱粒滚筒顶盖、传动系统等部件组成,脱粒装置整体尺寸为1580mm×1380 mm×2100mm,结构如图1。

图1 脱粒装置整体示意

2 工作原理

晾晒后的荞麦物料特性有明显的变化,茎秆含水率大幅降低,茎秆较脆且籽粒成熟度高,更易脱落。该脱粒装置采用切流—横轴流两级脱粒滚筒,以由弱到强的脱粒强度进行较长过程的脱粒。工作时,经晾晒后的荞麦禾铺被捡拾器捡拾到割台,由输送装置输送到脱粒装置喂入口,再切向喂入切流滚筒,物料在较大脱粒间隙的杆齿切流滚筒中受到杆齿的打击和梳刷作用进行初次脱粒,以实现脱籽粒快速分离,减少籽粒破碎,同时,杆齿有较强的抓取作用,将物料顺利输送到横轴流滚筒,有效防止堵塞。物料在纹杆—杆齿横轴流滚筒中先经纹杆进行较强的揉搓,实现多数籽粒的脱粒,随后杆齿对少数未脱籽粒进一步击打脱粒,提高脱净率,并将长茎秆等大杂余有效排出机体。由于杆齿切流滚筒脱粒间隙较大,横轴流滚筒的纹杆部分主要用于揉搓脱粒,因此该脱粒装置对茎秆的击打作用较弱,可以减少茎秆断碎,有效降低含杂率,为清选作业提供良好的物料成分。该脱粒装置的设计可以有效实现荞麦的脱粒分离要求,兼顾脱净率、破碎率和含杂率指标。

3 主要零部件的设计

3.1 脱粒滚筒

脱粒滚筒是脱粒装置主要的工作部件之一,脱粒滚筒的结构和尺寸、脱粒元件类型等对脱粒性能有直接的影响。切流脱粒滚筒主要由滚筒轴、幅盘、齿杆和杆齿组成,如图2。

图2 切流脱粒滚筒结构示意

根据农业机械设计手册确定其结构参数。采用公式(1)计算得杆齿个数为48个。

式中Q—荞麦收获机的喂入量,由于荞麦种植区域小地块特征明显,宜采用小型联合收获机收获,最大喂入量取1.8 kg/s;β—荞麦收获机捡拾收获物料中籽粒质量所占比例,取0.47;qd—每个杆齿允许负担的喂入量,杆齿式联合收获机约为0.033 kg/s。

根据荞麦两级脱分装置的设计特点,采用公式(2)计算杆齿齿迹距得104 mm。

式中b—杆齿平均厚度,取12 mm;δmin—最小脱粒间隙,荞麦属于易脱作物且切流滚筒只对已脱或易脱籽粒进行初步脱分,故脱粒间隙应较大,最小间隙取40 mm。

根据公式(3)和公式(4)分别计算得到切流滚筒长度L'为650 mm,有效长度为630 mm。

式中K—杆齿排列的螺线头数,一般为3~5,此处取3;ΔL—两边杆齿与齿板外端之间的距离,为使杆齿与物料充分接触,取10 mm。

根据公式(5)得出切流滚筒齿端直径D1为550mm。

式中M1—齿板数,一般为4~6,由于荞麦植株较高,为600~900 mm,若齿板数偏少,物料运动的线速度偏小,易造成滚筒堵塞,故齿板数取6;S—相邻两齿板的中心距,常用值为120~250 mm,由于荞麦植株较高,为防止缠绕,S取较大中心距225 mm;h—杆齿的高度,一般为60~70 mm,晾晒后荞麦禾铺厚度较小,故h取60 mm。

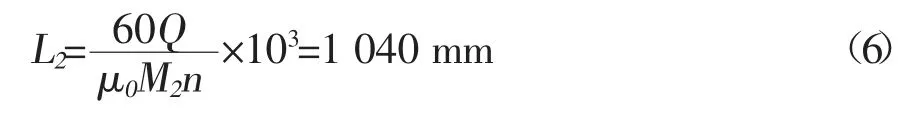

横轴流脱粒滚筒主要由滚筒轴、幅盘、纹杆、齿杆和杆齿组成,如图3。横轴流脱粒滚筒的脱粒元件采用纹杆—杆齿式,纹杆部分采用揉搓原理脱粒,是整个脱粒行程中主要的脱粒区段,杆齿部分的作用是将少数未脱籽粒进一步击打脱粒,并将物料有效排出机外。根据JB/T 9778.2-1999标准,采用可直接固定在幅盘上的D型纹杆。根据横轴流滚筒转向和物料流动方向,选择6排左旋纹杆(杆齿绕滚筒轴均匀排布)。根据式(6),横轴流滚筒的长度L2为1 040 mm。

图3 横轴流脱粒滚筒结构示意

式中μ0—作物性质系数,与作物的物料特性有关,一般为0.018~0.21,相对油菜、小麦等谷物来说,由于荞麦植株较高、籽粒簇层直径较大且单株质量较大,故作物性质系数较小,综合考虑取0.029;M2—纹杆的杆数,由于荞麦植株较高,为了脱粒充分,取6;n—滚筒的转速,由于荞麦属于易脱作物,本文的脱粒装置采用两级脱粒滚筒进行较长行程的慢速脱粒,在保证脱净率的同时防止茎秆断碎严重,脱粒滚筒转速应较低,为550 r/min~650 r/min,计算滚筒长度时取中间值600 r/min。

根据JB/T 9778.2-1999,纹杆式脱粒滚筒的直径一般为450mm、550mm和600mm。为了便于加工和装配,同时保证物料均匀流畅地喂入并防止堵塞,设计两级脱粒滚筒的直径相同,均为550 mm。横轴流滚筒杆齿部分的设计采用公式(1)计算杆齿个数,根据前期台架试验数据,在该脱粒区段,喂入量Q取较大值0.74kg/s,物料中籽粒质量所占比例β取0.2,qd约为0.033 kg/s,计算得杆齿为30个。采用公式(2)计算杆齿齿迹距,杆齿平均厚度b取12 mm,由于二级滚筒脱粒间隙较小,最小脱粒间隙δmin取25 mm,计算得齿迹距为74 mm。

3.2 冲孔筛

由于荞麦籽粒易脱落,故采用冲孔式凹板筛,其具有结构简单,物料流动性好,脱粒强度低等优点。脱粒装置的冲孔筛由切流滚筒凹板筛、过渡筛、横轴流滚筒凹板筛组成,如图4。荞麦籽粒为三棱形,其棱角受力易发生破损,故选用圆孔形冲孔筛,孔径为12 mm。

图4 冲孔筛结构示意

考虑到物料输送的流畅性,切流滚筒凹板筛包角不宜过大,取85°。凹板筛弧长l根据公式(7)计算,得410mm。

式中r1—切流滚筒半径,r1=D1/2=275 mm;α1—切流滚筒凹板筛包角,为85°。

横轴流滚筒凹板筛由三部分组成,以便于调节脱粒间隙,脱粒基础间隙调节范围为25mm~40 mm。凹板筛包角α2多采用100°~120°,少数可以到150°以上。荞麦属于易脱粒作物,其脱分工作的重难点在于提高籽粒分离率,因此本设计采用较大的包角,取220°。凹板筛总弧长lz采用公式(8)计算,得1055 mm。

式中r2—横轴流滚筒半径,r2=D2/2=275 mm;α2—横轴流滚筒凹板筛包角为220°。

通过计算,两级滚筒冲孔筛的筛孔率为56.2%,符合农业机械设计手册中凹板筛的设计要求[16]。

3.3 顶盖

由于切流脱粒滚筒对物料进行切向喂入和输送,故顶盖导流角较小。而横轴流脱粒滚筒通过顶盖上的导流片对物料起到轴向输送和导向的作用,物料沿轴向流动的速度主要由顶盖的导流角决定。

为了保证物料运动的流畅性,横轴流滚筒顶盖的最小导流角为:

式中H—纹杆高度,mm;Q—横轴流脱粒滚筒的喂入量,kg/s;ρ—横轴流脱粒分离装置内物料的密度,kg/m3;nd—脱粒滚筒转速,r/min;sd—物料在横轴流脱粒装置内的面积,mm2。

由式(9)计算得到导流角最小为10.84°,为降低破碎率和含杂率,同时保证纹杆部分能够充分脱粒,杆齿部分快速将物料排出,前段纹杆部分顶盖导流角设计为12°,后段杆齿部分顶盖导流角设计为18°。滚筒与顶盖的间隙比滚筒与凹板筛的间隙大,切流滚筒顶盖与滚筒间隙为50 mm,横轴流滚筒顶盖与滚筒间隙为85 mm,导流片高度为36 mm。

3.4 动力传动系统

该脱粒装置的传动系统设计包括动力系统、传动系统与测试系统三个部分,如图5。脱粒装置采用7.5 kW的电机拖动,通过变频器调速。电机输出端与切流脱粒滚筒之间采用V带传动,能有效吸收振动,带轮传动比为45:32。两级脱粒滚筒之间采用链传动,传动效率较高,链轮传动比为1:1。在两级脱粒滚筒输入端均安装扭矩功率仪,用于检测脱粒过程中脱粒系统的扭矩和转速,同时采用数据采集分析仪实时记录数据,对荞麦收获机的研发具有重要的参考价值。

图5 脱粒系统传动示意

4 结论

(1)基于荞麦上下冠层籽粒成熟期不一致,成熟籽粒易脱落,空心茎秆脆性和韧性受日照、雨水影响变化较大等物料特性,针对荞麦机械化收获过程中含杂率高、破碎率高、滚筒易堵塞等问题,提出了一种切流—横轴流双滚筒脱粒装置。

(2)根据荞麦的种植环境特点和收获特性,对脱粒装置各部件进行结构设计和参数确定,包括脱粒滚筒、凹板筛、脱粒滚筒顶盖、动力传动系统等部件的设计。

(3)本文在前期研究基础上,基于荞麦的物料特性,通过理论分析计算对荞麦脱粒装置进行优化设计,它说明了各主要部件在荞麦机械化分段收获中具有可行性。

5 展望

(1)在荞麦分段收获中,受雨水、日照、风吹等天气影响,物料特性变化较大,收获效果不稳定,表现出明显差异。因此,分段收获过程中,收获时间和晾晒条件也是保证收获效果的关键,需提出一套合理可行的割晒方案,以降低天气对物料的影响。

(2)现阶段荞麦适合采用机械化分段收获方式,但随着科学技术的进步,一次性联合收获具有进地次数少,生产率高,成本低,收获周期短,受天气影响较小等显著优势,是未来荞麦机械化收获的发展方向。