航发压气机叶片的加工仿真分析

2022-09-21田国富韩明珠赵桐

田国富,韩明珠,赵桐

(沈阳工业大学机械工程学院,辽宁沈阳 110870)

0 前言

压气机是航空发动机的核心部件。工作时,流过压气机的空气被压缩,可获得较高压力的空气,满足发动机工作时的需求。被压缩后的空气也可以为座舱增压、涡轮散热和其他发动机的启动提供来源。航发压气机叶片结构比较复杂,其叶身为空间复杂曲面,目前大多采用五轴加工中心、磨削和锻压等方式来加工。

国内外许多专家、学者对压气机叶片的虚拟加工仿真进行了研究。李洪祥、高俊玺在VERICUT软件环境下,以透平叶片为对象,对五轴加工仿真进行了研究;余凌国采用分步电解加工方法,研究了航空发动机复杂扭曲叶片的加工;李泉对叶片全型面微观加强筋进行研究,提出了一套合理有效的纵向砂带磨削轨迹方法;吴仁杰结合某大型叶片的进水边,研究了基于机械臂的较难加工部位的铣削加工工艺;胡晓强研究了钛合金薄壁叶片的加工方法,并以切削力和切削厚度为指标对NC程序进行了优化。以上研究成果取得了一定的成效,但目前对如何进行加工参数优化的研究较少,尚未能对实际加工有所指导。

1 叶片加工工艺分析

1.1 加工分析准备

合理制定加工路线是重要的环节。切削加工过程中刀具刀位点相对于工件的运动轨迹称为加工路线,不仅包括加工工序的内容,也反映加工顺序的安排,是编写加工程序的重要依据。

叶片的主要组成部分为榫头、叶根圆角、进气边、排气边、叶盆和叶背,属复杂曲面类薄壁零件。在铣削较薄材料时,为减小刀具和工件的震动,可采用细齿铣刀。此外,切削参数的选用对加工质量也具有重要影响,应根据加工条件适当选取。考虑以上情况,航发压气机叶片的加工铣刀均为4齿(即刃数为4),选择顺铣方式。

1.2 制定叶片的加工工艺

榫头部分的粗加工采用型腔铣削加工方法,由于圆角的存在,为去除大量毛坯材料,应采用较大半径的圆鼻铣刀,并且刀具圆角半径的选择应尽可能合理。在已经去除大量余料的前提下,半精加工采用固定轮廓铣削和深度加工轮廓方法,分别为加工相互垂直的两面的方法,由于粗加工时刀具半径较大,在两侧面弧形凹槽部位无法进刀,因此在半精加工中需要补充一道工序用来去除凹槽余料,选用球头铣刀。精加工方法与半精加工相同,但应减小切削深度以保证加工质量。

加工叶身时,首先对叶片毛坯进行粗加工,叶片根部同样存在圆角,在此情况下,刀具选用原则与加工榫头一致。半精加工时,由于叶片型面为空间复杂曲面,需采用可变轴轮廓铣削方法进行加工,并设定沿着叶片型面的螺旋刀路,能够保证加工后的叶片表面质量。叶身的精加工可延续半精加工的方式和方法,但要根据刀具半径及铣削宽度等参数合理增加步距数,以完成叶片表面的精铣。

根据其尺寸及加工基本原则制定加工工艺,如表1、表2所示。

表1 叶片加工主要工艺参数(榫头、叶片型面)

表2 叶片加工主要工艺参数(叶根圆角)

1.3 刀具路径生成

根据制定的叶片加工工艺路线,在UG软件中创建各工序并设定参数,经计算生成刀具路径。叶片的加工主要用到固定轮廓铣削、深度加工轮廓和可变轴轮廓铣削,均属于型腔铣类加工方法。

(1)创建加工毛坯。

(2)创建刀具。根据设定的加工工艺,分别添加每把刀具,输入尺寸和形状参数,并按顺序添加刀具编号、补偿寄存器和刀具补偿寄存器编号,以帮助机床识别加工刀具信息。

(3)创建工序。在“几何体”项目中分别设定设计部件和毛坯,并为其指定切削区域;在“工具”项目中指定工序所需的刀具;在“刀轴”项目中指定加工时的刀轴方向;在“刀轨设置”项目中,分别设定切削运动的详细参数。

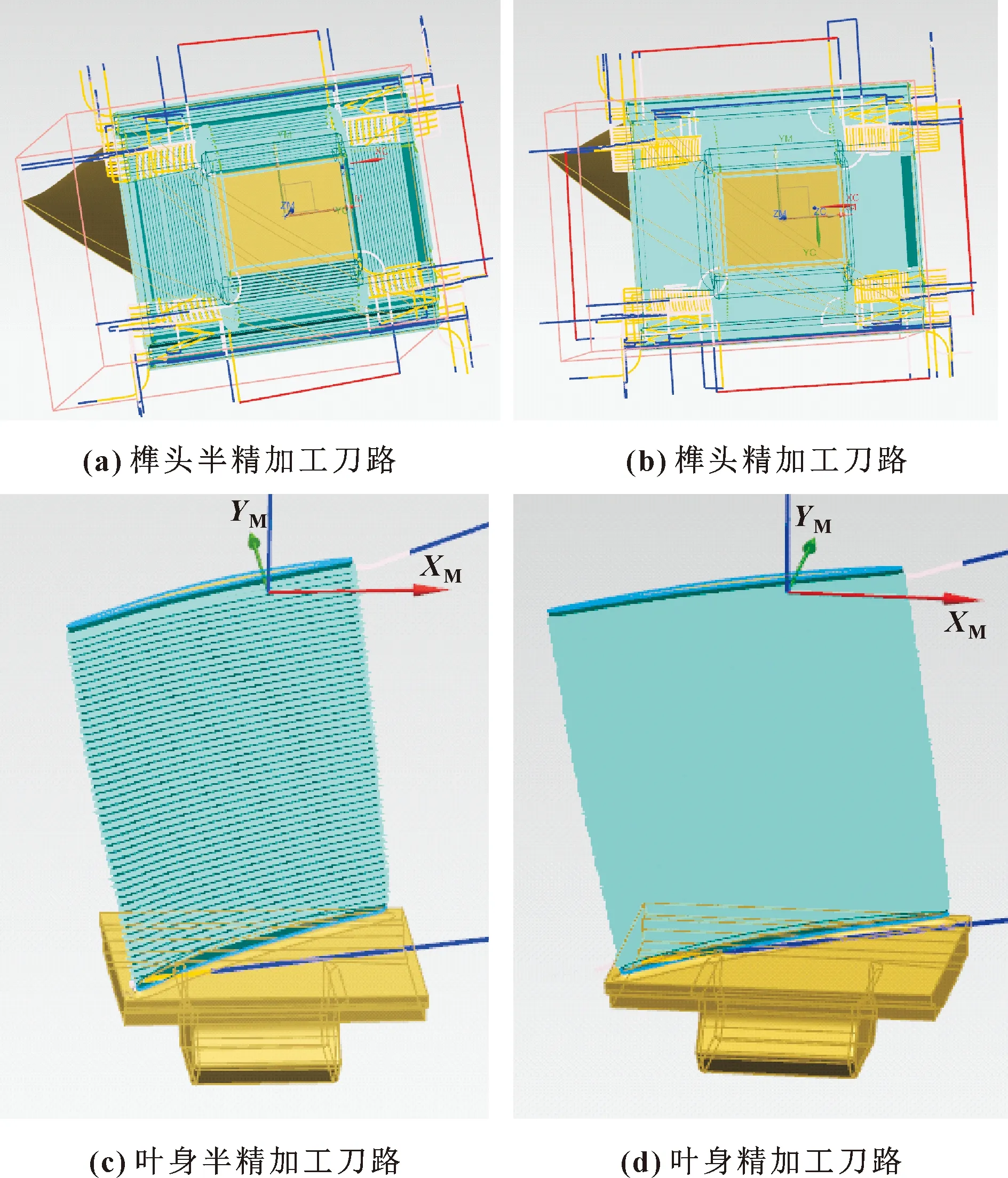

设定完成后,得到该段刀具路径,若刀路不合理需再返回修改,直至刀路正确无误,继续创建下一道工序。通过此种方式,可以实现一次装夹即可完成叶片榫头所有面的加工;完成榫头加工后,掉转装夹方向即可一次性完成叶片型面、叶根圆角以及底部平面的加工,最后生成叶片的半精加工和精加工刀路。叶片主要加工刀路如图1所示。

图1 叶片主要加工刀路

2 后置处理编写与NC程序生成

2.1 机床运动数学模型

后处理的目的是通过坐标变换将刀位文件转换成运动指令。加工叶片的机床选用Mikron_UCP800五轴机床,其运动为、、、、五轴联动。其中,、、三轴为线性运动,、两轴为摇篮式转台,其主要参数如表3所示。

表3 Mikron_UCP800五轴机床参数

数控机床的空间运动坐标变换可以借助于机器人的空间位姿变换D-H计算方法。在空间中,坐标系变换的具体内容如图2所示。

图2 空间坐标变换形式

五轴数控机床一般为、、三轴的线性运动和绕其进行的旋转运动,分别对应为、、轴。将初始位置表示为(,,),机床平动轴、、的初始位置表示为(,,),用表示轴初始角度,表示轴的初始角度,工件坐标系中的刀轴方向表示为(,,),刀位点位置表示为(,,),根据坐标变换推导出:

(1)

(2)

式中:

将其代入式(1)(2)中可得五轴后处理算法表达式,化简后可得机床坐标位移计算公式

=(-)cos-(-)sin+

(3)

=(-)cossin+(-)coscos-(-)sin+

(4)

=(-)sinsin+(-)sincos+(-)cos+

(5)

=-arccos()

(6)

(7)

2.2 Mikron_UCP800五轴机床后处理定制

在后处理构造器中新建一个输出单位为Metric(mm)的后处理文件,查阅机床手册了解参数后,在后处理构造器中进行参数配置。

完成参数设定后,在程序中添加定制命令,分别对程序的开始序列、操作开始序列、换刀语句、刀轨设置、操作结束序列和程序结束序列进行定制,部分定制的程序序列如图3所示。根据推导的坐标变换公式更改程序内容并对各变量进行赋值,为后处理添加了RTCP功能,并在程序结束序列加入加工总用时语句,即添加输出加工时间功能,用于比较不同工序或加工方法的加工效率。

图3 部分定制的程序序列

2.3 数控程序生成

定制后处理器编写完成后,将第1.3小节中生成的刀具路径分别进行后处理,可得到用于仿真实验的数控程序,程序末端会生成加工时间“Total Machine Time:88.2 min”。部分NC代码如图4所示。

图4 部分NC代码

3 虚拟机床搭建与仿真实验

3.1 虚拟机床搭建

应用Vericut软件创建项目,并设定其单位为mm。在项目树中设置hei530为控制系统,完成后打开设计的机床三维模型配置机床组件。

根据机床结构和各轴运动关系,依次添加各运动轴,并将“附属”移动到轴下,构成依附关系,最后添加各组件对应的模型文件。

配置完成后,为方便区分,更改机床各部件为不同颜色,更改后机床结构如图5所示。

图5 Vericut中搭建虚拟机床

3.2 仿真参数设置

完成机床搭建后,需对仿真系统进行仿真参数设置才能进行仿真加工实验。

(1)设置、旋转轴属性,并导入夹具及毛坯。添加之前设计并导出的夹具模型.stl格式文件。夹具设计与建模完成后,将模型文件导出。由于模型输出时的参考坐标系原点将作为导入Vericut中的坐标系原点,因此其位置必须明确。采用相同方法添加毛坯模型。

(2)数控程序导入。在配置数控程序项中,将“数控程序类型”选择为“G-code数据”,并输入经后处理输出的.ptp格式数控程序文件。

(3)设定程序零点。在坐标系统中添加csys,并将位置设定在叶片毛坯顶部中心,需保证与加工编程时设定相同。在G代码偏置项中,设置工作偏置为从刀具到csys。

3.3 加工仿真实验

各项参数设置完成后,开始仿真加工实验,仿真过程如图6所示。

图6 叶片加工过程

叶片仿真加工时,每一把刀具的颜色都不同,加工面的颜色也与之对应。叶片的榫头和叶身加工完成后,得到的仿真加工结果如图7所示。

图7 叶片仿真加工结果

仿真过程中虚拟机床和刀具严格按照既定数控程序执行运动,无撞刀、干涉情况出现,成功对叶片零件毛坯进行了虚拟加工,验证了制定的加工工艺的合理性和后处理编制的正确性。加工的叶片实物如图8所示。

图8 叶片实物图

4 结论

分析了航发压气机叶片的加工工艺,制定了工艺路线,并在UG中创建刀具,规划了叶片的加工刀具路径,完成了叶片的加工编程,解决了复杂曲面类零件无法手工编程的难题。计算了机床运动的数学模型,利用后处理构造器模块定制了Mikron_UCP800五轴机床的后处理文件,对规划的叶片加工刀路进行了后处理,生成了可用于五轴机床的数控程序。利用绘制好的机床组件三维模型,在Vericut软件中搭建虚拟机床,并对叶片进行了五轴机床的仿真加工。

(1)在仿真加工环境下,可实时查看仿真加工过程中虚拟机床与零件的状态,观察刀具在切削过程与零件是否存在干涉、机床运动轴与零件是否发生碰撞等。

(2)虚拟加工能够有效保护机床和刀具,可减少零件试切的成本和时间,提高了机床效能,节省了开发周期,为此类零件的实际加工提供了参考。

(3)在后处理文件中添加RTCP功能,通过后处理输出的数控程序可查看零件的加工时间,方便与后期优化后的切削参数和加工工艺进行对比和分析。