基于RFID的机床裂纹检测仿真研究

2022-09-21柏书剑武豪万飞陈岚

柏书剑,武豪,万飞,陈岚

(上海应用技术大学电气与电子工程学院,上海 201418)

0 前言

在工业生产中,机床被广泛使用。然而,工业环境较差、生产工作量较大,导致机床因为工作疲劳而出现裂纹,从而使得机床的安全性降低。因此,对机床进行结构健康监测具有重要意义。目前,检测方法主要有液体渗透检测、超声波检测、涡流检测、热成像检测和微波波导检测,这些检测方法有着灵敏度高和稳定性好的优点,但是耗费较大人力和时间,并且维护成本高。RFID(Radio Frequency Identification)标签传感器因无线、无源、无芯片,能够很好地用于结构健康监测领域。

针对于机床中的铝结构,本文作者提出一种新型圆形标签传感器,实现对机床铝结构的裂纹检测,包括检测裂纹的长度和位置变化。通过对裂纹的长度和位置的检测,可以很好地预测结构安全性,降低结构体存在裂纹造成的危害。主要介绍新型RFID圆形标签传感器的设计背景和基本原理,分析裂纹的存在对标签传感器谐振频率的影响;介绍机床裂纹的检测仿真实验,分析HFSS仿真结果。

1 新型RFID圆形标签传感器的设计背景和基本原理

1.1 新型RFID圆形标签传感器的设计背景

当机床中的铝结构产生裂纹时,会导致机床出现安全隐患,因此对机床铝结构进行裂纹监测是必要的。标签传感器因性能优异,被广泛用于裂纹监测的研究中,最主流的是矩形标签传感器和圆形标签传感器。矩形标签传感器对于裂纹的位置信息不太敏感,而圆形标签传感器存在鲁棒性问题,需要进行去极化处理以提高其鲁棒性。本文作者选择圆形标签传感器,用于机床铝结构的裂纹检测研究。

所设计的新型RFID圆形标签传感器电路模型如图1所示,主要由一个去极化的圆形标签传感器贴片、FR4介质基板和接地层构成。由于该传感器用于检测铝结构的裂纹变化,微带天线的接地层由铝结构代替。微带天线贴片由一个半径为25 mm的圆(经过去极化处理)、1/4波长阻抗转换器和50 Ω微带传输线组成。介质基板选择介电常数为4.4的FR4基板。

图1 新型RFID圆形标签传感器电路模型

1.2 新型RFID圆形标签传感器的基本原理

在图2所示的谐振频率图中,该天线有两个谐振频率,分别命名为和,其中=1.69 GHz、=2.43 GHz。所设计的标签传感器的中心频率为2.45 GHz,分析传感器在1.5~3 GHz频段的回波损耗。因为传感器经过去极化处理且使用的是微带线馈电的方式,使得传感器的中心谐振频率偏移到2.43 GHz。由于要检测铝结构裂纹的长度和角度变化信息,使用单一的中心频率去检测会存在检测盲区。通过图2可以观察到,和相差0.74 GHz,则可以用和同时去检测铝结构裂纹的变化情况。通过观测两个谐振频率的变化,能够更全面地反映裂纹信息。

图2 新型RFID圆形标签传感器的谐振频率

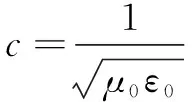

本文作者使用新型RFID圆形标签传感器(中心频率=2.45 GHz)作为裂纹传感器,是因为圆形标签传感器在经过去极化操作后,用于裂纹检测有着良好的灵敏度。根据BALANIS在2005年提出的天线贴片半径为、介质基片高度为、相对介电常数为的圆形贴片天线的谐振频率为

(1)

其中:

(2)

式中:表示光在真空中的速度;表示圆形标签传感器的有效半径,计算式为

(3)

通过仿真实验,可知所设计的新型RFID圆形微带天线能够保持圆形标签传感器的优点,可用于进行相应的裂纹检测研究。

2 机床裂纹检测的仿真实验

将所设计的新型RFID圆形标签传感器用于机床铝结构的裂纹检测,主要通过HFSS电磁仿真软件模拟进行相应的实验操作。由于铝结构上出现裂纹会影响新型RFID圆形标签传感器的有效电长度,从而使圆形标签传感器的谐振频率和发生偏移,则通过检测其谐振频率和的偏移就能检测铝结构体上的裂纹变化信息。

基于HFSS电磁仿真软件,通过模拟铝结构上的裂纹变化,检测圆形标签传感器的谐振频率偏移(利用S11曲线图)。实验方案是控制裂纹长度从0 mm增加到5 mm(0.5 mm为步长)、裂纹宽度固定为2 mm、深度固定为1 mm、裂纹方向为水平,裂纹置于圆形标签传感器正下方。改变裂纹与标签传感器的相对位置,以3 mm为步长,以贴片正下方为基准,从0 mm移动到15 mm。最后,研究两条裂纹分别置于传感器中心的两侧时(见图3),对传感器谐振频率的影响。

图3 裂纹仿真实验

3 实验仿真结果与分析

3.1 实验仿真结果

首先进行的是置于标签传感器正下方裂纹的检测实验,固定铝结构上裂纹的宽度为2 mm和深度为1 mm,使裂纹的长度从0 mm增加到5 mm(步长为0.5 mm),通过HFSS电磁仿真软件进行仿真。距离中心位置0 mm的裂纹的S11系数如图4所示,从右往左的10条S11曲线依次对应于裂纹长度从0 mm增加到5 mm(步长为0.5 mm)。

图4 距离中心位置0 mm的裂纹的S11曲线

接下来进行距离中心位置3、6、9、12、15 mm裂纹的检测仿真实验,裂纹的S11系数分别如图5、图6、图7、图8和图9所示。可以看出:随着裂纹长度的增加,各个位置的裂纹都会使标签传感器的谐振频率和向左偏移。铝结构上的裂纹会增加传感器的有效电长度,从而使得传感器的谐振频率出现相应的减小。

图5 距离中心位置3 mm的裂纹的S11曲线

图6 距离中心位置6 mm的裂纹的S11曲线

图7 距离中心位置9 mm的裂纹的S11曲线

图8 距离中心位置12 mm的裂纹的S11曲线

图9 距离中心位置15 mm的裂纹的S11曲线

两条裂纹分别置于传感器中心的两侧,距离为1 mm,此时S11系数如图10所示。

图10 距离中心位置1 mm的两条裂纹

3.2 仿真结果处理与分析

距离中心位置分别为3 、6 、9 、12、15 mm时,将裂纹长度作为横坐标,谐振频率和分别作为纵坐标,得到裂纹距离中心位置不同时谐振频率与裂纹长度的线性关系,如图11—图16所示。

图11 谐振频率与距离中心位置0 mm的裂纹长度的线性关系

图12 谐振频率与距离中心位置3 mm的裂纹长度的线性关系

图13 谐振频率与距离中心位置6 mm的裂纹长度的线性关系

图14 谐振频率与距离中心位置9 mm的裂纹长度的线性关系

图15 谐振频率与距离中心位置12 mm的裂纹长度的线性关系

图16 谐振频率与距离中心位15 mm的裂纹长度的线性关系

将图11—图16中图(a)和(b)的线性方程斜率的绝对值分别作为图17(a)和图17(b)的纵坐标,距离中心位置的距离作为横坐标,得到图17。

图17 谐振频率斜率绝对值与距离中心位置的距离的关系

由图11—图16可知:随着裂纹长度的增加,谐振频率和均减小。由图17可知:当裂纹位置偏移中心位置,谐振频率和对应的斜率绝对值减小。因此,当裂纹处于标签传感器的正下方时,和斜率的绝对值最大;当裂纹位于距离中心位15 mm时,和的斜率绝对值最小,并且为0。分析图10可以得到,当两条裂纹分别置于传感器的两侧并且距离中心位置1 mm时,谐振频率随着裂纹长度的增加而减小,谐振频率不发生变化。通过以上分析可以得出,所设计的标签传感器可以通过检测和对应的斜率绝对值的变化趋势来确定裂纹与标签传感器的相对位置。对于两条裂纹的情况,所设计的标签传感器可以通过和的变化情况来表征两条裂纹的存在。

4 结论

本文作者提出一种新型RFID圆形标签传感器,用于机床铝结构的裂纹检测。通过HFSS电磁仿真软件模拟铝结构的裂纹变化情况,得到了相应的S11系数曲线。通过处理谐振频率和,得到了谐振频率和对应的线性方程。分析每条线性方程得出:裂纹距离传感器中心位置越远,和对应的线性方程的斜率的绝对值越小;当裂纹处于标签传感器正下方时,和的斜率绝对值最大;当裂纹位于距离中心位15 mm时,和的斜率绝对值最小,并且为0。对于两条裂纹的特殊位置情况,和的变化可以表征两条裂纹的存在。因此,所设计的新型圆形标签传感器可以检测机床铝结构裂纹的长度和位置变化信息。