带式输送机启动圆周力的计算方法

2022-09-20韩伟

韩伟

中煤科工集团沈阳设计研究院有限公司 辽宁沈阳 110015

不论是半移动式带式输送机、移置式带式输送机,还是固定式带式输送机,都以挠性体输送带作为物料承载部件,通过与滚筒的摩擦产生驱动牵引力。为了能使输送带与滚筒产生一定的摩擦力,必须使输送带张紧从而产生张力,当张力足够大时才能产生摩擦力,这个张力就是保证输送带不打滑的条件,称为最小张力;同时,作为挠性体的输送带要承载物料的质量,重力方向产生的垂度不能太大,而输送带张紧产生的张力也能够使垂度控制在一定范围。所以输送带张力应满足 2 个基本条件:①在启动、稳定运行及制动过程中,输送带与传动滚筒之间不打滑;② 输送带承载或回程段相邻 2 组托辊间的垂度不得超过允许值。

笔者从研究输送机运行不打滑条件入手,详细解释启动系数法、惯性力法这 2 种启动圆周力的计算方法。

1 圆周力与启动圆周力

输送机在满载稳定运行时,上下托辊、输送带、物料、导料槽、清扫器等产生的总的运行阻力即为圆周力,用FU表示。

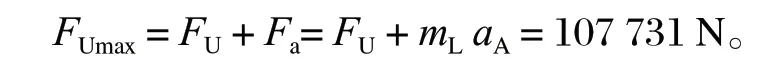

输送机在满载启动过程中,其滚筒、上下托辊、输送带、物料、驱动装置等从静止到运动都有一个加速过程,加速度越大,惯性力越大,这个惯性力与圆周力之和即为启动圆周力,用FUmax表示。

2 不打滑条件

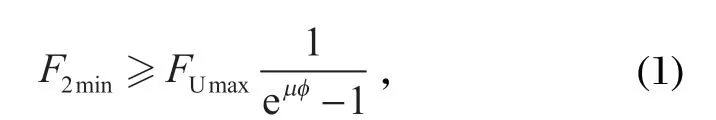

为了能将满载启动、稳定运行的圆周力通过滚筒的摩擦力传递到输送带上,使输送带与滚筒在传动时不打滑,需在输送带的松边保持一个最小的张力F2min,也称为输送带与传动滚筒的绕出点张力,其计算公式[1]8为

式中:eµφ为尤拉系数;µ为输送带与传动滚筒的摩擦因数;φ为输送带在传动滚筒上的围包角,rad。

3 启动圆周力的计算

启动圆周力的计算一般有启动系数法、惯性力法2 种方法。

3.1 启动系数法

不同的技术标准、行业设计手册对该计算方法的论述有所不同,计算的关键——启动系数的取值也不同,通常为 1.3~2.0。

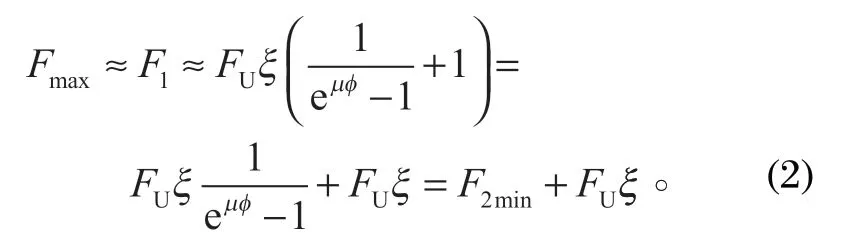

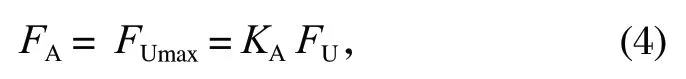

输送带最大张力[1]10

由于

则

式中:F1为输送带与传动滚筒的绕入点张力 (紧边张力),N;ξ为启动系数。

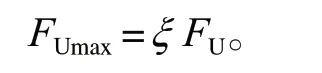

文献 [2] 和 [3] 中提到的圆周驱动力和传动功率均按文献 [1] 所述方法进行计算,启动时传动滚筒的最大圆周力[2]25

式中:KA为启动系数,取1.3~1.7。

该算法中启动系数KA(ξ) 通常按经验取值,距离短、功率小、无软启动装置的带式输送机取大值,软启动或可控启动的带式输送机取小值。

3.2 惯性力法

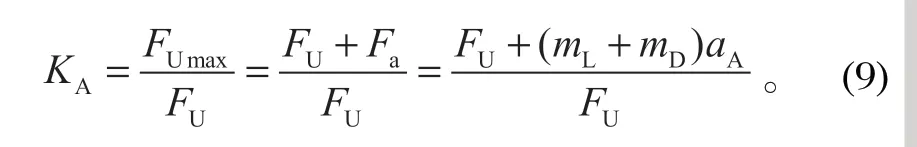

为了说明启动圆周力FUmax、稳定运行圆周力FU、启动系数KA(ξ)、加速度aA这四者的关系,不得不提到另一个重要概念——惯性力,用Fa来表示[4]。惯性力与启动圆周力的关系[2]25为

其中

式中:mL为带式输送机直线运动的等效质量,kg;mD为带式输送机转动部件 (滚筒、驱动单元) 转换到输送带上直线运动的等效质量,kg;aA为带式输送机的启动加速度,一般控制在 0.1~0.3 m/s2;qB为单位长度输送带的质量,kg/m;qG为单位长度输送物料的质量,kg/m;K1为托辊转动部分的质量转换到直线运动的计算系数,取0.9;qRo、qRu分别为上、下托辊单位长度旋转质量,kg/m;L为输送机长度,m;n为驱动单元的数量,个;JiD为驱动单元旋转部件的转动惯量,kg·m2;ii为传动比;Ji为滚筒的转动惯量,kg·m2;r为滚筒半径,m。

通过上述公式即可计算得出惯性力值,进而计算出启动圆周力。同时,利用式 (4)~ (6) 可反推出启动系数

由式 (9) 计算出的启动系数值为实际值,而前述启动系数法中的取值为估算值。

4 工程计算实例

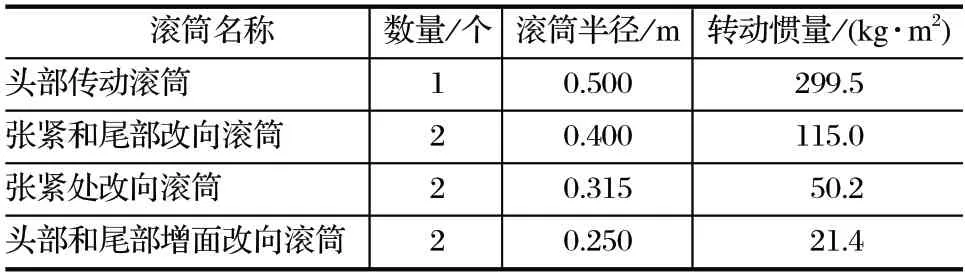

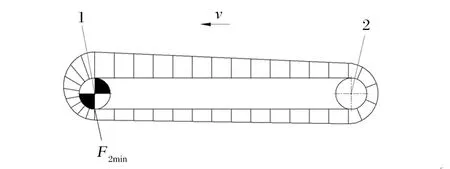

某工程用带式输送机输送原煤,其基本参数为:水平机长 813 m,输送能力 2 500 t/h,ST 1600 输送带带宽 1 400 mm,带速 4.5 m/s,上托辊间距 1.2 m,下托辊间距 3 m。该带式输送机采用变频驱动,单传动滚筒双驱动单元,垂直张紧,共使用 7 个滚筒,如图1 所示。驱动单元的转动惯量如表 1 所列,滚筒的转动惯量如表 2 所列。上托辊采用槽型托辊组,旋转质量为 11.64 kg/个;下托辊采用 V 形托辊组,旋转质量为 16.27 kg/个;传动滚筒围包角为 3.316 rad (190°),摩擦因数µ=0.3,计算得 eµφ=2.7。

图1 带式输送机滚筒布置Fig.1 Layout of drum of belt conveyer

表1 驱动单元的转动惯量Tab.1 Rotary inertia of driving unit

表2 滚筒的转动惯量Tab.2 Rotary inertia of drum

4.1 稳定运行圆周力计算

稳定运行圆周力即为稳定运行的阻力,为了使圆周力计算过程清晰明了,只计算主要阻力

式中:f为模拟摩擦因数。

4.2 系数法计算启动圆周力

因采用变频可控启动且水平机长为 813 m,启动系数KA按经验取 1.35。各点张力的简化受力模型如图 2 所示。

图2 各点张力的简化受力模型Fig.2 Simplified force model of tension at various points

4.3 惯性力法计算启动圆周力

带式输送机采用变频可控启动,传动滚筒直径为1 000 mm,传动比为 17.21,加速度aA按 2 种工况进行计算。

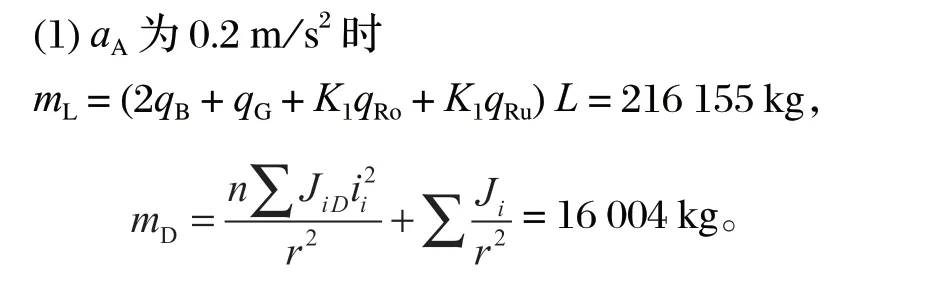

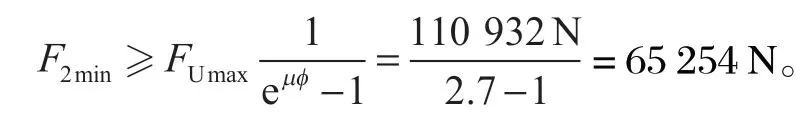

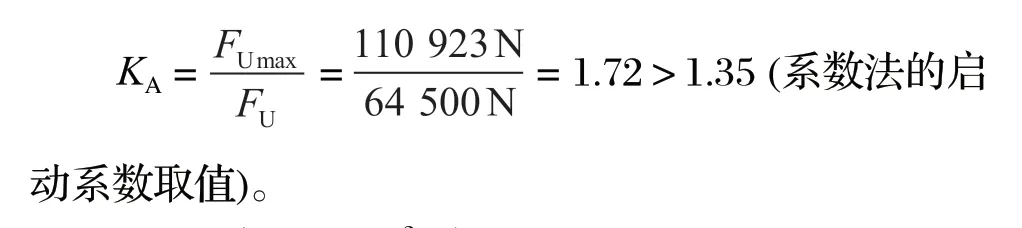

由式 (5)~ (8) 计算得FUmax=110 932 N。

最小张力

惯性力法反推求得的实际启动系数

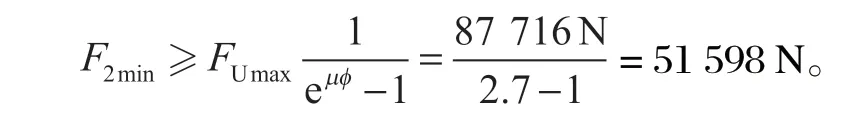

(2)aA为 0.1 m/s2时

同样由式 (5)~ (8) 计算得FUmax=87 716 N。

最小张力

惯性力法反推求得的实际启动系数

4.4 简化求解法计算启动圆周力

若不计算滚筒和驱动单元转换到输送带上直线运动均等效质量,则启动圆周力公式可简化为

最小张力

简化求解法计算的实际启动系数

4.5 计算结果对比

当FU=64 500 N,mL+mD=232 159 kg 时,分别用系数法、惯性力法 (aA分别为 0.2、0.1 m/s2)、简化求解法 (aA为 0.2 m/s2) 这 4 种方法进行计算,结果对比如表 3 所列。

表3 计算结果对比Tab.3 Comparison of calculation results

5 仿真分析验证

由于输送地形起伏多变,2 000 m 以上长距离、多点驱动带式输送机需要采用高精度的动力学分析方法进行分析验证。将输送带单元、驱动单元、张紧单元动力学方程组合,得出带式输送机系统的动力学方式程

式中:M、C、K、F分别为质量矩阵、阻尼矩阵、刚度矩阵和力的向量;˙˙u,˙u,u分别为单元的加速度、速度和位移向量[5]。

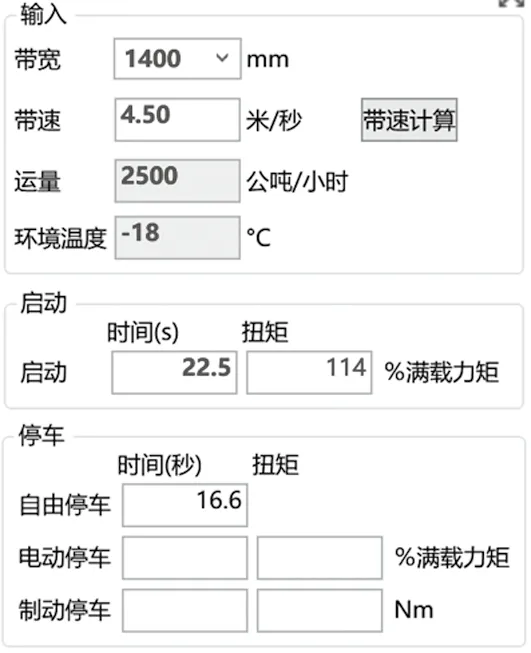

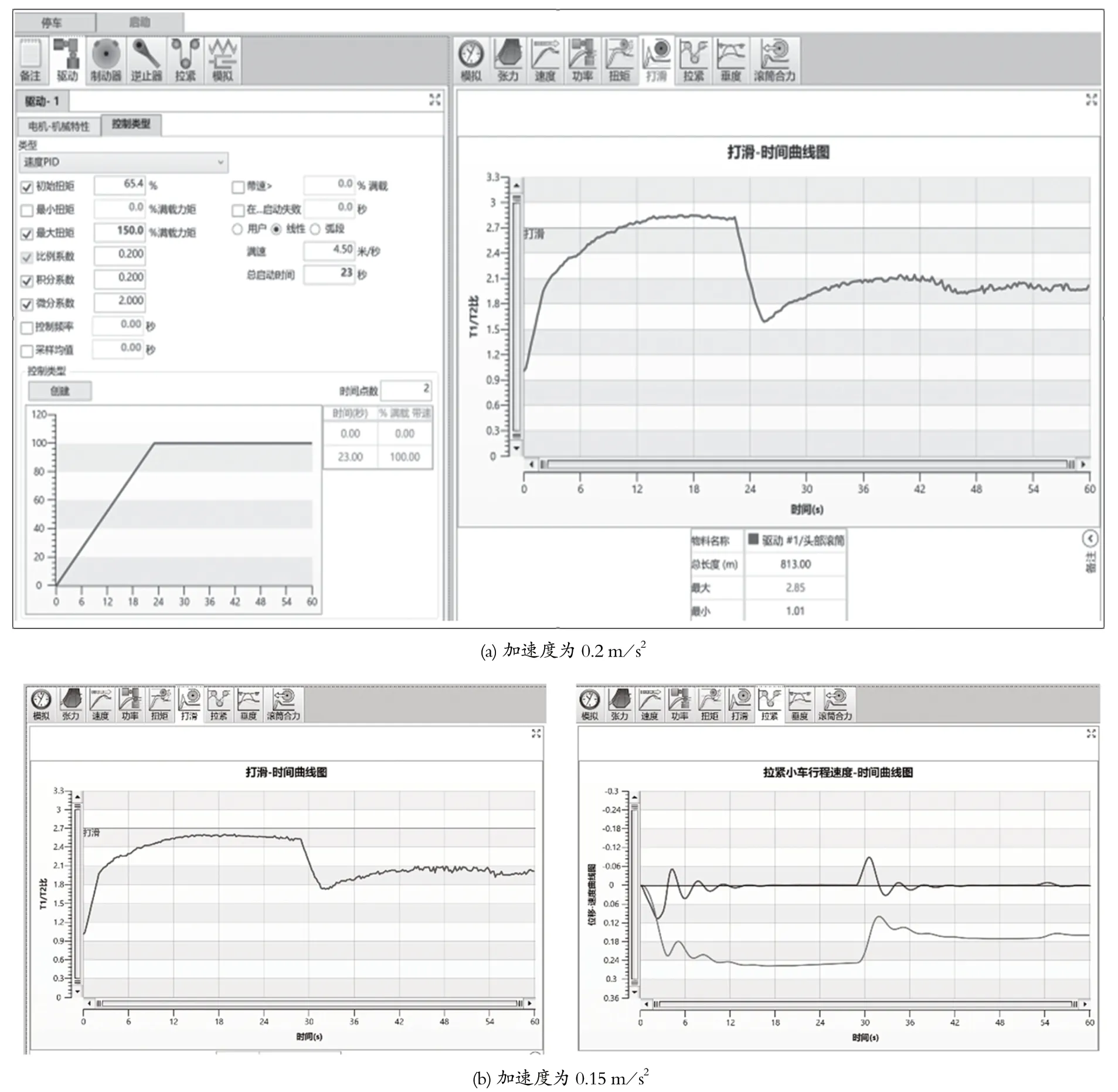

在实际工程应用中也可采用动态分析软件 Belt Analyst Overland 进行建模计算。在设置参数时,托辊旋转质量、输送带质量、围包角、滚筒转动惯量、驱动单元转动惯量等与前述计算值保持一致,取aA=0.2 m/s2,F2min=66 kN。因采用 ISO 算法,环境温度不影响计算结果。静态分析结果如图 3 所示,启动时间为 22.5 s,自由停车时间为 16.6 s,静态满足不打滑要求。按aA=0.2 m/s2的动态分析结果如图 4(a) 所示,电动机使用速度 PID 模式加速,选用线性加速方式,启动时间为 22.5 s,加速过程中第 11 s 开始打滑;按惯性力计算结果,通过延长启动时间来减少启动圆周力,启动时间调整为 30 s,加速度为 0.15 m/s2,动态分析结果如图 4(b) 所示,加速过程未出现打滑,仿真计算动态分析结果与惯性力法计算结论一致。

图3 静态分析结果Fig.3 Static analysis results

图4 动态分析结果Fig.4 Dynamic analysis results

6 结论

(1) 采用系数法计算启动圆周力时,可能会由于启动系数取值不当,导致最小张力计算结果偏小,启动圆周力无法有效地通过滚筒摩擦力传递,则带式输送机启动过程中输送带与滚筒间会发生打滑。

(2) 在时间有限或计算条件有限的情况下,采用简化惯性力法计算启动圆周力,将带式输送机直线运动的等效质量与加速度乘积做为简化惯性力,可对比出惯性力法和系数法计算的启动圆周力偏差,当使用简化惯性力法计算结果反推的启动系数大于系数法的启动系数时,可通过加大系数法的系数取值或用惯性力法求解。

(3) 对于可控启动的带式输送机,在计算启动圆周力时,系数法的启动系数不能单凭经验进行取值,应当结合惯性力法计算。实际工程中还应考虑附加阻力、特种阻力、冲击荷载等对启动圆周力的影响。

(4) 高精度的带式输送机应采用动力学计算或动态分析软件计算。