液压支架用安全阀冲击安全性试验技术及装置研究

2022-09-20王利红

王利红

1煤炭科学技术研究院有限公司矿用材料分院 北京 100013

2煤矿采掘机械装备国家工程实验室 北京 100013

3煤炭资源开采与环境保护国家重点实验室 北京 100013

液压支架用安全阀是液压支架液压系统的重要元件,主要用于保护立柱及支撑千斤顶等承载液压缸,其性能直接影响液压支架的支护性能[1-2]。随着煤炭开采强度和深度的不断增加,采深超过 1 000 m,冲击地压显现明显,对安全阀性能,尤其是抗冲击性能的要求越来越高[3-4]。在此背景下,各大煤机公司和阀类生产企业积极进行了安全阀产品及其配套试验装置的研制,安全阀最大流量已达到 1 250 L/min、压力高达 50 MPa,并具有一定的抗冲击性,但配套试验装置一般仅能进行高低压密封、强度等常规试验,冲击安全性等动态试验无法进行。安全阀的试验技术,尤其是冲击性动态试验技术已严重滞后于安全阀产品的技术发展和应用。

因此,研究安全阀冲击安全性试验技术和开发配套试验装置,对于提高行业检测检验能力、安全阀技术水平和促进煤矿安全高效生产具有重要意义。笔者以蓄能器作为高压流量源,基于专利技术,开发了冲击加载缸,实现了安全阀冲击安全性能的测试,且具有非常良好的经济性。

1 国内外研究概况及发展趋势

1.1 安全阀发展概况

液压支架的支撑高度和工作阻力不断增大,高压、大流量已成为液压支架用安全阀的发展方向[5],随着煤炭开采强度和深度的不断增加,抗冲击也将成为液压支架用安全阀的重要发展趋势。

国内生产的安全阀流量已经从 20 世纪的 80 L/min 发展到当前的 1 250 L/min,压力从 40 MPa 提高至 50 MPa[6]。其中,直动式结构的安全阀典型产品为 FAD1000/50,最大流量为 1 000 L/min、压力为50 MPa。随着抗冲击性能需求日益增加,出现了充气式结构的安全阀,其体积更小,卸载更快,典型产品为天地玛珂公司生产的 FAC1250/50 安全阀,最大流量为 1 250 L/min、压力为 50 MPa。

德国 DAMS 公司研发的 FAD1250/50 安全阀,公称流量为 1 250 L/min,结构形式为直动式;捷克OSTROJ 公司研发的 VR7100 安全阀,瞬时流量为 7 000 L/min,但对应国标 GB 25974.3 的公称流量仍需进一步标定。双级结构等新形式的安全阀也不断涌现,其中德国玛珂公司生产的具有先导功能的安全阀在西安重装铜川煤机产品上有过应用。

国内外安全阀产品已形成了不同流量、不同结构的系列化、个性化产品,尤其是抗冲击性能已成为不可或缺的性能指标。

1.2 冲击试验技术及装置发展概况

煤炭科学研究总院于 20 世纪 70 年代引进了德国生产的冲击试验台,采用伺服液压加载冲击方式,可对立柱的抗冲击性能进行分析和评价,其结构复杂,元器件均须进口,维护困难,目前已废弃。当前德国、波兰、俄罗斯等国外主要采煤国家普遍采用落锤冲击加载方式,通过将安全阀安装于立柱下腔,直接冲击立柱进而检测安全阀的抗冲击性能。但该方式需配套缓冲阻尼基础,造价昂贵,投资在几百万元以上[7]。

郑煤机集团以多泵并联的方式研发了 500 L/min的大流量阀试验装置,但仅能实现高低压密封及强度等常规试验;浙江丰隆和天地玛珂公司以蓄能器组方式研发了 1 000 L/min 大流量阀的试验装置,但也仅能进行安全阀公称流量启溢闭特性试验。国内各大煤机公司和阀类生产企业尚不具备安全阀冲击安全性动态试验能力[8]。

2 总体设计

2.1 安全阀冲击过程分析及试验要求

液压支架安全阀液压系统工作原理如图 1 所示。安全阀与立柱下腔相通,通常工况处于常闭状态,立柱下腔的压力p低于安全阀额定压力pn。当工作面顶板突然来压时,在冲击载荷F的作用下,立柱下腔压力迅速上升,达到pn时安全阀迅速开启,高压乳化液从安全阀排出,立柱让缩,实现卸荷,直到立柱下腔压力低于pn,安全阀关闭。

图1 液压支架安全阀液压系统Fig.1 Yield valve hydraulic system of hydraulic support

在动态响应过程中,要求安全阀在一定压力条件下排出液体的速度 (安全阀流量) 不小于立柱让缩导致的立柱下腔容积的变化率,同时保证顶板下降过程中立柱下腔保持恒定的工作阻力,从而控制立柱及支架结构件承载在安全范围内。安全阀动态响应包括及时开启与关闭,一方面,在工作面来压时安全阀要迅速开启,保证立柱下腔压力不会过高;另一方面,开启泄压后,安全阀也要及时关闭,保证立柱下腔压力不会过低。

国标和欧标对安全阀的冲击试验系统规定如下:安全阀的快速加载试验系统应使安全阀阀前压力在 25 ms 内由安全阀设定压力pn的 60% 增加到冲击压力,且在达到冲击压力之前,安全阀应开启[9]。

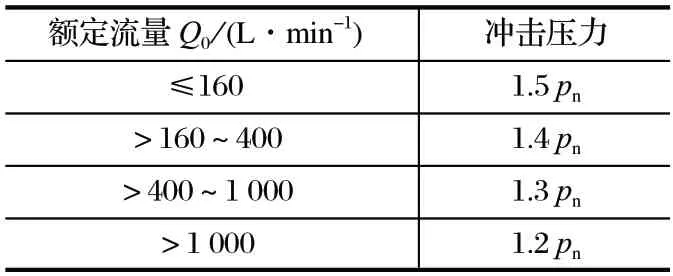

不同流量的安全阀所需适应的冲击压力如表 1 所列。

表1 安全阀流量与冲击压力对照Tab.1 Comparison of flow and impact pressure of yield valve

2.2 冲击试验系统设计

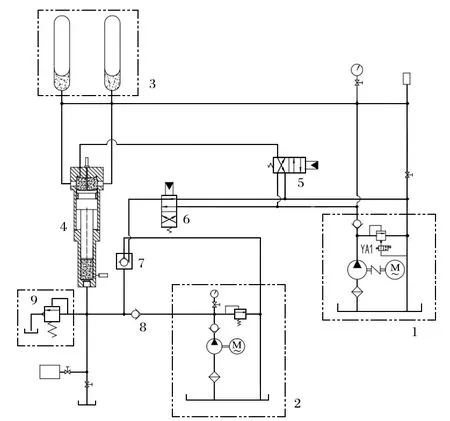

安全阀冲击试验系统由蓄能器及辅助泵站、控制阀组、冲击加载缸等组成。

以蓄能器作为冲击加载源,通过先导冲击加载缸实现增压和快速加载,模拟动载冲击工况,实现被试安全阀的冲击安全性试验。

试验系统液压原理如图 2 所示,液压油泵站 1为蓄能器组 3 充液,使其达到设定的工作压力;启动乳化液泵站 2,对组合功能液压缸 4 的小腔充液,直至柱塞完全复位;液控单向阀 7 用于开启充液与输出油缸的卸荷,其控制口通过电磁换向阀 6 由油液系统控制;单向阀 8 用于回油截止,阻断加载过程中乳化液的反向冲击与回液,将加载回路与充液回路的隔离。

图2 试验系统液压原理Fig.2 Working principle of hydraulic system of test system

充液完成后,冲击加载缸的环形腔充满了高压油液,但此时液压力仅作用于柱塞柱面,柱塞端面处于密封状态,柱塞处于静止状态;当导通电磁开关阀5,高压油液从控制口进入柱塞端面,先导控制使得柱塞产生运动,端面密封状态解除,环形腔大流量高压油液作用于柱塞端面,推动小腔乳化液,形成增压效果,实现了被试安全阀的快速冲击加载[10]。

通过调整蓄能器的充液压力,可实现不同阀前冲击压力幅值的输出控制;通过先导,可实现大压力梯度的快速加载。

2.3 冲击加载缸设计

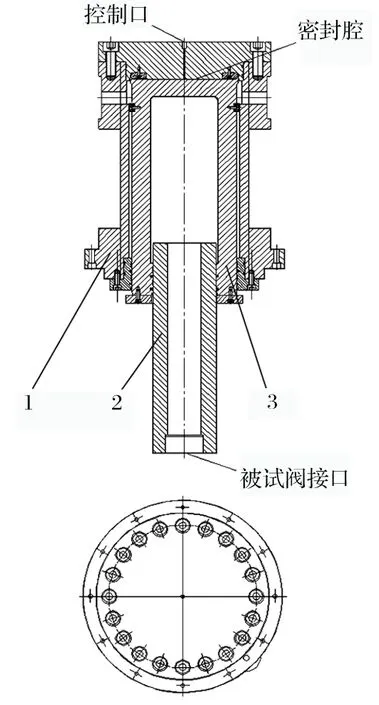

2.3.1 结构设计

冲击加载缸采用了自有专利技术[11],集成了开关阀和增压功能,采用柱塞伸缩结构型式,在同样缸径、行程的条件下,减小了液压缸的长度,结构更紧凑[12-13]。增压方式采用油水混合增压模式,即大腔液压油推动小腔乳化液,并通过先导设计实现了液压缸的快速开启,同时满足了压力幅值和压力梯度的要求。考虑高压设备安全性和过程控制,通过内置位移传感器的方式,监测活塞位置。

如图 3 所示,冲击加载缸结构进行了改进:一是结构上增加了导向设计,在加载缸底部增加周向支撑点,保证了柱塞顺利复位;二是采用端面密封、斜面定位技术,显著提升了密封寿命和系统可靠性。

图3 冲击加载缸结构示意Fig.3 Structural sketch of impact loading cylinder

2.3.2 参数确定

根据表 1 可知,目前被试安全阀的公称压力最大为 50 MPa,流量为 1 000 L/min。不同流量所需的冲击压力不同,1 000 L/min 流量的安全阀冲击压力为65 MPa,而160 L/min 及以下流量的安全阀冲击压力为 75 MPa。试验系统对流量无要求。

为满足不同流量安全阀的试验要求,试验系统最高试验压力须大于 75 MPa,而液压泵的额定工作压力一般最高为 31.5 MPa,工作压力一般为最高压力的80%,约为 25.2 MPa,因此系统增压比取k=3。

综合权衡当前机械加工能力和经济成本,确定油液活动柱塞缸径D=200 mm,乳化液固定柱塞缸径d=115 mm,即可保证增压比k=(D/d)2≈3,满足设计要求。虽然试验系统对流量无要求,但需综合考虑试验的可观察性和功能裕度,加载行程设定为 300 mm。

3 蓄能器系统设计

3.1 蓄能器工作的基本原理

气囊式蓄能器利用充液液体压缩其内部预充气体来蓄能,工作时,在高压气体的推动下输出高压液体。随着气囊体积增大,输出压力逐渐降低。

由蓄能器输出压力特性可知,蓄能器的容积越大,输出压降越小。

3.2 蓄能器容积的确定

蓄能器工作的特性决定了其输出压力随着液体的输出而下降,蓄能器的容积对于输出压力的衰减率有着重要影响。

根据安全阀冲击试验的要求,试验系统须同时保证冲击压力的幅值和梯度,对流量无要求。对于额定压力为 50 MPa、公称流量为 1 000 L/min 的安全阀 (型号 FAT1000/50),冲击压力为 1.3 倍额定压力,即65 MPa;对于额定压力为 50 MPa、公称流量为 160 L/min(型号为 FAT160/50) 以下的安全阀,冲击压力为 1.5 倍额定压力,即75 MPa。

液体压缩公式为

式中:h为液柱高度,mm;β为缸内介质的容积压缩系数,对于浓度为 5% 乳化液,β=55×10-11m2/N;Δp为压强差,MPa。

对于柱塞缸内的已知液柱,计算得出压缩位移量为 19.8 mm,因此蓄能器输出油液体积Vout=0.36 L,系统终端输出压力需保持在 75 MPa 以上。

由于系统增压比k=3,设定试验允许压差为 3 MPa,那么蓄能器输出压力允许压差即为 1 MPa,蓄能器最小输出压力为 25 MPa,蓄能器初始工作压力即为 26 MPa。

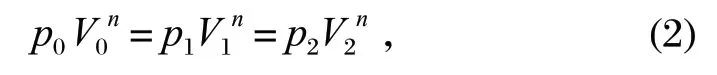

气体压力公式为

式中:p0为蓄能器组充气压力,取p0=18 MPa;V0为蓄能器容积;n为气体压缩指数,n=1.4;p1为蓄能器最大充液压力,取p1=26 MPa;V1为最大充液压力下的气体体积;p2为柱塞缸完全伸出后蓄能器的压力,取p2=25 MPa;V2为柱塞缸完全伸出蓄能器组的气体体积。

根据蓄能器组输出液体的体积等于蓄能器的气体体积的变化量,

计算得V0=16.5 L,即蓄能器理论所需最小容积为16.5 L,综合考虑误差、系统裕度和功能扩展性,确定配置 2 个单体容积为 40 L、额定工作压力为 31.5 MPa 的蓄能器。

3.3 冲击压力衰减核算

对于型号为 FAT1000/50 的安全阀,将初始参数p0=18 MPa,p2=25 MPa,V0=80 L,Vout=0.32 L 代入式 (1)~ (3) 得p1=25.16 MPa,Δp=0.16 MPa,即完成该试验,蓄能器排液 0.32 L,试验压力从 25.16 MPa 降至 25.00 MPa,衰减幅值为 0.16 MPa。

同理,对于型号为 FAD160/50 的安全阀,初始参数p0=18 MPa,p2=25 MPa,V0=80 L,Vout=0.36 L,计算得p1=25.20 MPa,Δp=0.20 MPa,即完成该试验,蓄能器排液 0.36 L,试验压力从 25.20 MPa 降至 25.00 MPa,衰减幅值为 0.20 MPa。

4 计算机辅助测试系统 (CAT)

4.1 系统设计

安全阀冲击安全性只需测定 1 个主参数冲击压力和 1 个辅助参数位移,位移参数用于试验设备调试和过程控制。

系统将压力传感器、位移传感器的参数实时传输至计算机系统,通过高速采集卡进行数据采集和处理,自动形成试验曲线。

CAT 系统由硬件和软件两部分组成。硬件包括操作台、工控机、智能显示仪表、压力传感器、位移传感器、高速数据采集卡等电气元件;软件包括数据库、数据采集与处理、UI 界面、打印查询等模块组成。CAT 系统软件界面如图 4 所示。

图4 CAT 系统软件界面Fig.4 Interface of CAT system software

4.2 关键参数的确定

冲击压力采用压阻式压力传感器直接测量,其输出信号频响为 2 kHz,供电 DC 24 V;信号分配器输出信号频响为 5 kHz;采集卡为 8 通道,最高采集频率为 125 kHz。根据三者的最低频响,确定采样频率为 2 kHz。

位移参数采用磁致伸缩式位移传感器直接测量,其频响与压力传感器相同。位移数据直接用于试验设备调试和过程控制中监测柱塞加载的位置,间接测量系统流量,即位移传感器测量液压缸一定时间内的位移,再乘以液压缸横截面积即得出流量,为试验功能的扩充预留接口。

5 试验应用与效果分析

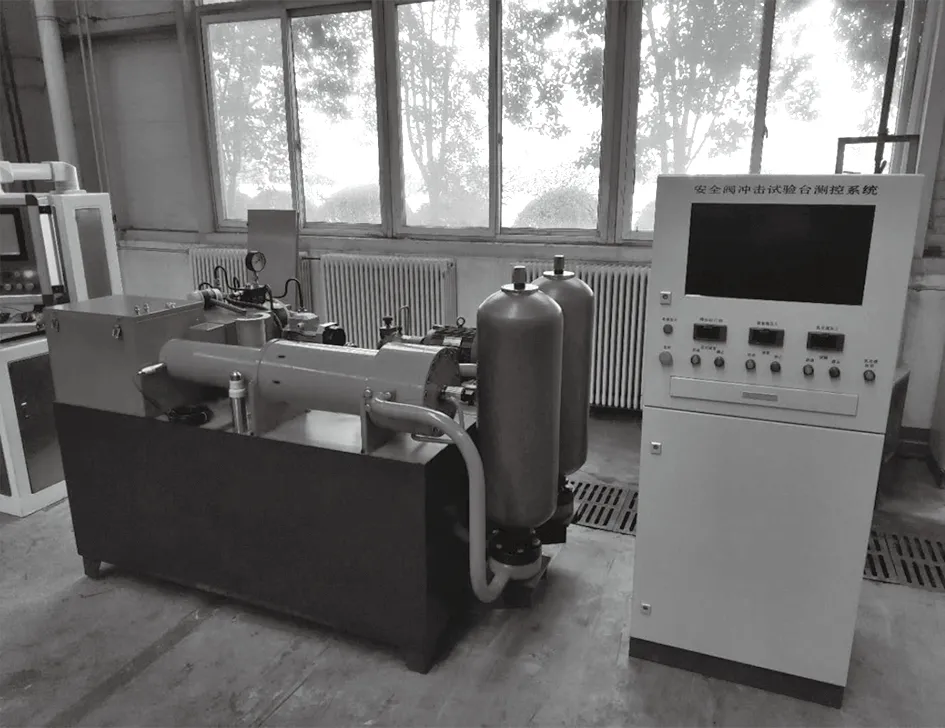

新研发的安全阀冲击安全性试验装置如图 5 所示,该技术已成功应用于 20 余家煤机企业和阀类生产企业的安全阀冲击试验设备。

图5 安全阀冲击安全性试验装置Fig.5 Impact safety test device prototype for yield valve

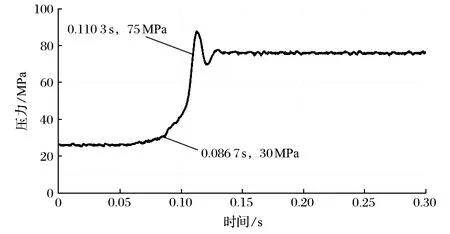

通过对输出端加装堵头,封锁压力,对试验台的冲击加载能力进行了验证,结果如图 6 所示。

图6 冲击安全性特性试验能力验证曲线Fig.6 Capability verification curve of impact safety characteristic test

从图 6 可以看出,从30 MPa 开始快速加载,23.6 ms 达到 75 MPa 的冲击压力,冲击加载能力满足了标准中 25 ms 达到 1.5pn的要求,具备了模拟冲击地压工况的环境。

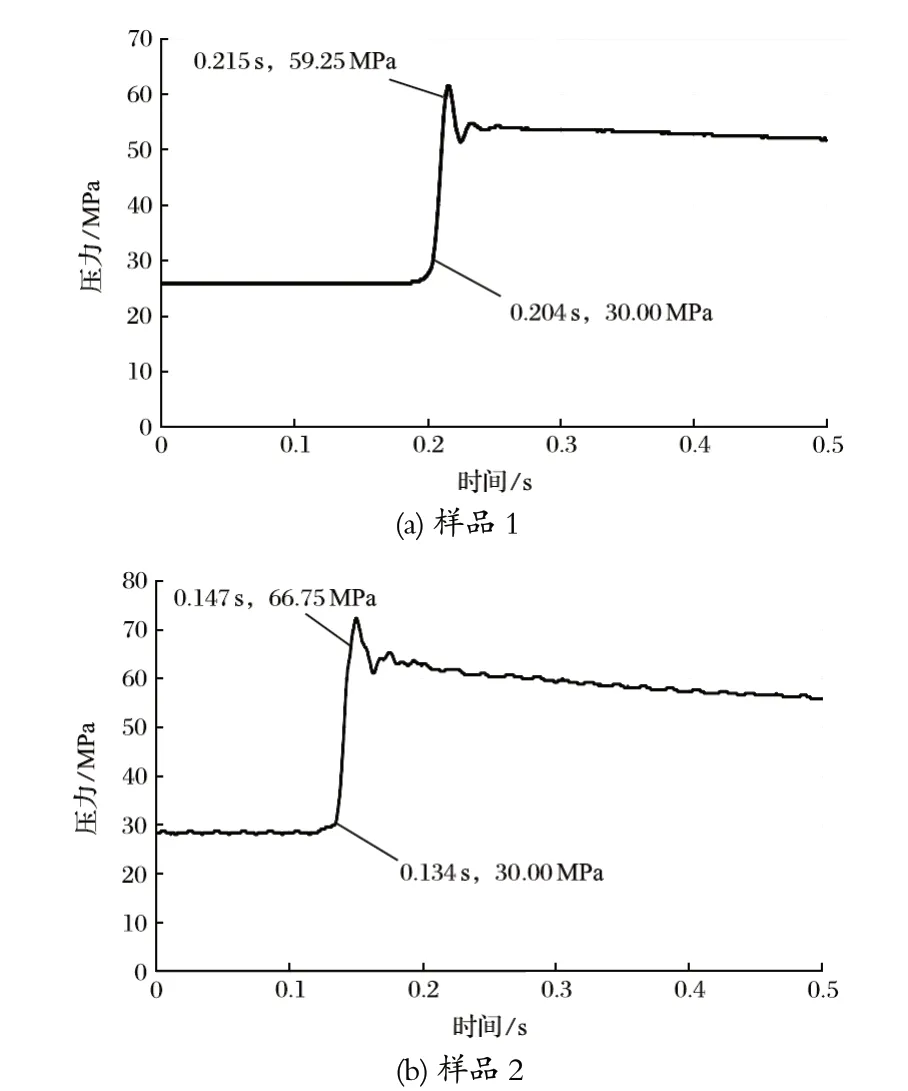

依据 GB 25974.3 标准要求,对FAT1000/50 安全阀的 2 个样品进行了冲击特性试验,冲击特性曲线如图 7 所示。

图7 安全阀冲击安全性特性试验曲线Fig.7 Curve of impact safety characteristic test for yield valve

从图 7(a) 可以看出,样品 1 从 30 MPa 开始快速加载,11 ms 时安全阀开启,开启压力为 59.25 MPa,开启时间小于 25 ms,开启压力小于 1.3pn(62.5 MPa),安全阀动态响应特性良好,合格;从图 7(b)可以看出,样品 2 从 30 MPa 开始快速加载,13 ms 时安全阀开启,开启压力为 66.75 MPa,开启时间未超过 25 ms,但开启压力超过了 1.3pn(62.5 MPa),卸荷能力不足。

6 结语

安全阀冲击安全性试验装置的成功研制,填补了行业空白,满足了安全阀冲击安全性的检测要求;同时也为安全阀产品的研发制造、性能检测、质量监管监察提供试验手段和技术支撑。