库区裸岩河床装配式钻孔平台设计及施工工艺

2022-09-20徐安祺付甦黄凤达

徐安祺,付甦,黄凤达

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

1 工程概况

八渡三号大桥在国道G357田林经八桂至定安段,位于原八渡村附近(瓦村水电站淹没区)。主桥位于库区,两岸河床陡峭,跨中地势较为平坦。主桥上部结构采用(93+168+93)m现浇变载面连续钢构混凝土箱梁,下构桥墩为矩形墩,主墩承台为12.6 m(长)×12.6 m(宽)×4 m(高),承台桩基为9根φ2.2 m桩。

1.1 地质条件

桥位区属于低山剥蚀丘陵地貌,横跨驮娘江,桩位处河床为无覆盖层裸岩地质,桩顶的标高为+261.78 m。地层分布从河床由上往下排布分别为:强风化砂岩(层厚3.2 m,350 kPa),中风化砂岩(层厚26 m,2000 kPa)。墩位处河床上表面地势起伏不大,岩面较为平坦。

1.2 水文特征

由于本桥梁位于水电站库区,水位变化明显,预计年水位差为16 m左右,最大水深可达46 m,相当于16层楼的高度。由于瓦村水电站建成的时间短,水文资料极其有限,经过对瓦村水电站2020年1—11月水位资料数据分析,最高水位为301.86 m(出现连续降雨),最低水位291.46 m。水位变化受降雨影响较大,而降雨同样具有季节特征,6—8月为汛期,水位较高。水位基本稳定,每日的水位变化不大,汛期时候一般在1 m左右。经过长期观察,本桥位于库区,水流速不大,漂浮物长时间处于静止状态,起风时甚至有逆流现象。

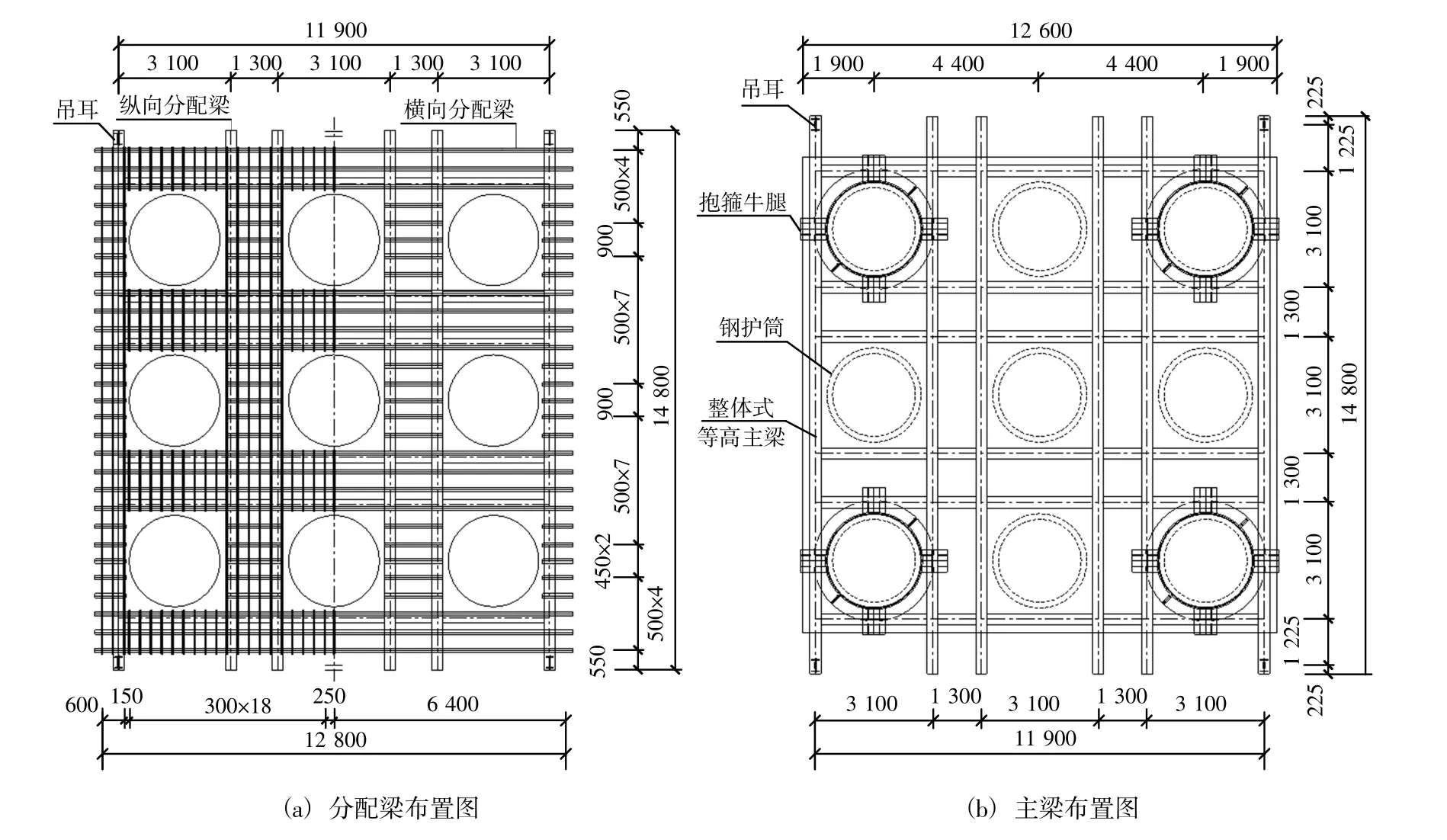

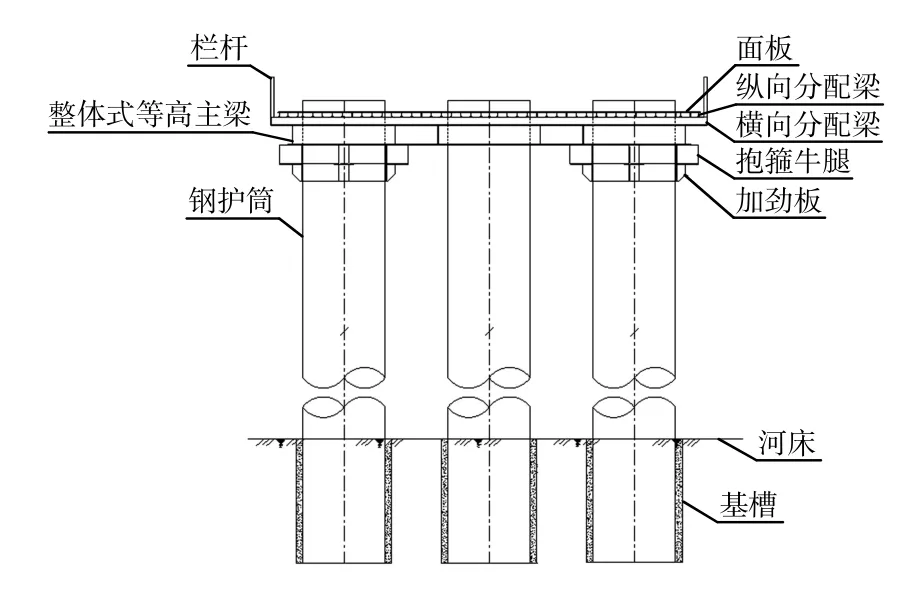

2 平台设计

根据主墩承台的结构,采用φ2500×16的钢护筒为装配式钻孔平台的支撑结构,如图1所示。为适应库区水位随季节产生的大幅水位变化,设计了便于拆卸的钢抱箍结构,在钢抱箍上焊接2HM588×300型钢牛腿,作为钻孔平台的支点。为便于整体起吊,主梁采用HM588×300型钢焊接形成整体式等高结构,在等高主梁上铺设分配梁及面板即可形成钻孔平台。同时,在等高主梁四角设置吊耳结构,在水位变化时,可将钻孔平台整体起吊,达到适应库区水位变化的目的。

图1 钻孔平台平面布置图(mm)Fig.1 Layout plan of boring platform(mm)

3 结构计算

利用有限元软件对钻孔平台进行了空间整体分析。结合施工工艺,考虑施工过程中最不利的受力情况,对钻孔平台进行了4个工况的验算。

工况一:平台搭设完毕(仅4根角点护筒)。在最大风速及水流力作用下。

工况二:平台搭设完毕,在工作风速下使用钻机钻孔作业(包括2号墩护筒下放前的冲击砸孔作业),钻机采用CK2500型冲击钻,整机尺寸为7.5 m×2.2 m×7 m,钻机自重15 t,作业时考虑1.3的冲击系数,按最大布置3台钻机计算。

工况三:在平台上钢护筒下放作业工况,φ2500×16钢护筒为992.8 kg/m,钢护筒在平台上接高,考虑最不利情况约50 m长,总重49.7 t,考虑钢护筒下放架自重荷载6 t。

工况四:在平台上钢筋笼下放作业工况,单根桩钢筋笼自重荷载19 t,考虑钢筋笼下放架自重荷载6 t。

在各工况下,最大组合应力和最大剪应力均出现在工况三下整体式等高主梁处,分别为181 MPa和59 MPa。各工况下平台竖向最大位移与顺桥向最大位移均小于规范限值,平台各构件强度刚度满足要求。

同时,钢护筒为长细比很大的薄壁构件,可能发生失稳破坏,从而导致整个平台发生破坏,这往往是施工过程中需要注意的关键问题。钢护筒φ2500×16最不利内力设计值为N=1879 kN,M=1267 kN·m。经计算,钢护筒φ2500×16稳定性满足要求。

此外,在库区水位大幅上涨后,装配式钻孔平台需要整体起吊,待抱箍牛腿重新安装完成后,将平台重新安装在牛腿上。因此,需要验算装配式钻孔平台整体起吊时各构件的强度刚度。

经计算,吊装时平台的最大应力设计值为102 MPa,最大位移31 mm,均小于规范限值,强度刚度满足要求。

4 施工工艺

主墩承台的钻孔桩桩位处为无覆盖层裸岩地质,且9根桩位相邻较近,其施工空间有限。施工工艺中的突出性难点为,在岩石河床上插打定位钢护筒[1]。同时,墩位位于库区内,低水位水深30 m,高水位水深达46 m,深水施工同样增加了施工的难度,且钻孔平台需要适应这样大幅的水位变化。具体施工工艺流程如下:

搭设浮式平台并抛锚定位→冲孔机械冲砸定位坑→清孔定位并下放钢护筒→浇筑水下混凝土包裹钢护筒→安装焊有型钢牛腿的钢抱箍→起吊预制完成的整体式等高主梁,下放到位并焊接→进行正常钻孔施工→水位大幅变化后整体起吊钻孔平台→根据水位变化重新安装钢抱箍。

4.1 浮式平台定位

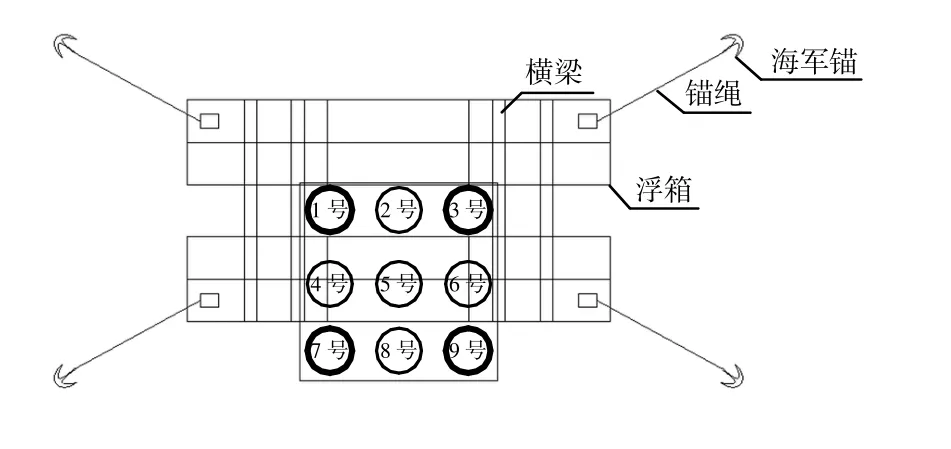

浮式平台是利用水浮力作为平台支撑反力来承受其竖向施工荷载的一种刚性浮体作业平台[2]。文中浮式平台由浮箱、横梁及锚固系统组成,如图2所示。平台浮箱为2组由3块标准浮箱(9 m×5.4 m)拼接而成的浮体组成,每组长27 m,宽5.4 m,2组浮箱由型钢组成的横梁连接为一个整体。借鉴类似工程实践[3-5],锚定系统设有4套固定锚。每套固定锚包括设置在浮式平台四角的卷扬机、连接在卷扬机上的锚绳及抛设在河床上的海军锚。

图2 浮式平台结构示意图Fig.2 Structural diagram of floating platform

抛设海军锚前,需测量出锚位的水面标高和水深,同时抛锚艇根据锚位布置图依次抛锚,抛设海军锚时,注意使锚绳与水平角度之间的夹角不大于30°,锚绳临时浮挂在抛锚艇上。在浮式平台中心和4角点设置测量点,通过测量先将浮式平台运至墩位处,将各个锚绳拉锚连接至平台四角的卷扬机上,初步固定平台。再利用全站仪跟踪测量,通过平台四角的卷扬机调整锚绳的长短,对位偏差要求小于10 cm[6]。调整到位后,保证锚绳拉紧。定位后,浮式平台可能会随水位变化而产生变化,因此需要随时进行调整。

4.2 钢护筒插打

若直接采用振动打桩机振动下沉,具有较大难度,不仅需要采用大型振动设备,而且在施工过程中容易出现变形及卷边[7],施工上投入大且效果不好。

桩位布置见图2,在浮式平台上安装机具,进行1号、3号、7号及9号桩基施工。

以1号桩基为例,将冲砸机械CK2500型冲击钻运至浮式平台上,在全站仪的配合下,冲砸出符合设计的定位坑。由于强风化层厚度为3.2 m,故设计定位坑深度为4.0 m,进入中风化层。在冲孔过程中,应保持小冲程、连续性冲孔,同时加快冲锤上下提拉的频率,尽量使钻渣悬浮起来。每个冲孔尽量保证不间断连续施工,在每进深30~50 cm,采用气举反循环法清孔一次,以减少孔底沉渣[8]。

钢护筒下放前,保证定位孔清孔完成,然后逐节接长直径2.5 m的钢护筒,整体沉放到定位孔内。下放时,需严格控制钢护筒精度,准确调整其平面位置和竖向垂直度后,保证其倾斜度不大于0.4%,随后在钢护筒外四周灌注水下混凝土,完成钢护筒的嵌岩埋设[9-10]。

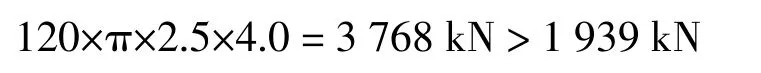

通过建模计算,钢护筒桩底最大反力设计值为1939 kN,埋深为4.0 m的钢护筒与包裹混凝土的握裹力[11]为:

故钢护筒包裹混凝土握裹力满足要求。

用同样的方法施工完其余3根钢护筒后,在设计位置安装抱箍牛腿,利用浮吊起吊整体式等高主梁放于牛腿上,在主梁上安装分配梁和面板就完成了低水位时钻孔平台的搭设,形成“板凳式”钻孔平台,如图3所示,剩余钢护筒利用钻孔平台进行精准施工。

图3 钻孔平台立面布置示意图Fig.3 Schematic diagram of vertical layout of boring platform

4.3 装配式钻孔平台

在主墩承台施工过程中,高水位为307 m,低水位为291 m,开始施工时处于低水位,平台顶的设计标高为295 m,当水位开始提升到293 m时,需要将装配式钻孔平台整体起吊,根据高水位时平台设计标高重新安装抱箍牛腿,再将平台安装在牛腿上连接固定,重新安装的平台顶标高为309 m。装配式钻孔平台的整体起吊需要在整体式等高主梁的四角焊接吊耳结构,如图1所示,使用拆卸式80 t浮吊对平台进行整体吊装。

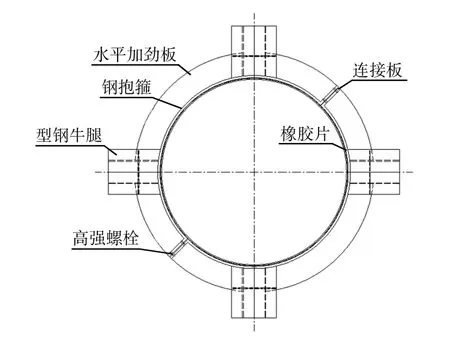

抱箍牛腿的使用,很好地适应了库区水位的大幅变化,使得钻孔平台能够根据水位的变化整体提升或下放,抱箍牛腿结构如图4所示。在施工过程中,抱箍牛腿受到的最大竖向荷载设计值为694 kN。

图4 抱箍牛腿结构示意图Fig.4 Structural diagram of hoop bracket

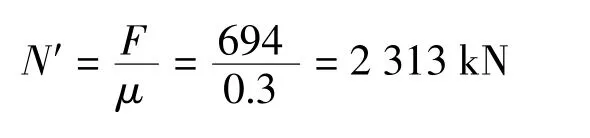

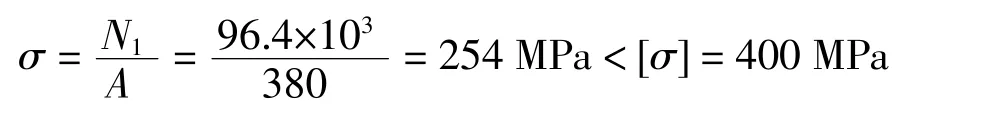

按照最不利原理,假设钢抱箍体的两扇半圆不平衡受力,竖向荷载均由钢抱箍两侧的8.8级M22螺栓组承受,查找资料[12]对其抗剪承载力进行验算。

单根M22螺栓的允许承载力:

式中:P为高强螺栓的预拉力,M22螺栓取190 kN;μ为摩擦系数,取0.3;n为传递摩擦面数目,取1;K为安全系数,取1.7。

所需螺栓数目:

每个钢抱箍实际设置螺栓总数目为24个,能满足竖向荷载的抗剪承载力的要求。

钢抱箍在螺栓拧紧后,通过橡胶的摩擦能提供足够的竖向支承力。由最大静摩擦力公式计算钢抱箍与钢护筒之间的正压力:

式中:F为竖向荷载;μ为摩擦系数,钢抱箍与钢护筒之间设置一层橡胶,取0.3。

此压力由24根M22高强螺栓产生,单侧抱箍螺栓组截面共12根螺栓,分2排布置,考虑螺栓群受力为更偏安全设计,因此假设12根螺栓平均受力,则单个螺栓的拉力为N1=96.4 kN。螺栓连接的轴向拉应力为:

因此,在钢抱箍按高强螺栓预拉力拧紧后,便可为抱箍牛腿提供足够的竖向承载力。

5 结语

1)采用多用途浮箱搭设浮式平台,拆卸方便,具有施工工艺简单、辅助材料投入少、操控性强和结构稳定等优点。利用抛锚加上卷扬机进行定位,配合全站仪实时监测,可以达到精准定位的目的。

2)河床为坚硬岩石裸露河床,采用冲击钻配合全站仪,保证小冲程、连续性冲孔,每进深30~50 cm,采用气举反循环法清孔一次,形成精准的定位坑。坚硬岩石成孔不会塌孔,辅助措施少,施工方便、速度快且能节省成本。本技术解决了深水裸岩钻孔平台“生根”的技术难题。

3)钻孔平台采用“板凳式”结构,相邻冲砸坑相互影响小,单根钢护筒定位锚固效果好,结构整体性优良,能抵抗一定水流冲击,安全可靠。

4)利用抱箍牛腿便于拆卸和整体式钻孔平台可吊装的优点,使得装配式钻孔平台可以根据水位高差变化进行提升或下沉,以克服库区水位大幅变化的施工环境,让各个施工阶段不受水位变化影响,为同类型桩基施工提供了参考。