跨海大桥高桩承台新型组合吊箱围堰装配化设计与施工

2022-09-20尤田郭佳嘉

尤田,郭佳嘉

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040)

0 引言

作为水中承台施工的重要阻水结构,围堰为承台施工创造了干作业的施工环境,目前用于桥梁承台基础施工的围堰类型主要包括:土石围堰、钢板桩围堰、锁扣钢管桩围堰、套箱围堰、吊箱围堰等[1-3]。各种围堰类型均有其适用性,其中吊箱围堰带有底板主要用于高桩承台,随着我国跨海大桥的修建不断增多,涉及深水高桩承台施工项目也在不断变多,导致了吊箱围堰的材料类型和结构形式也变得越来越多[4-5]。徐启利[6]对平潭海峡公铁大桥通航孔桥桥塔墩围堰进行了研究,设计了一种双壁钢吊箱围堰,利用主体防撞箱作围堰侧板,并增加底板、系梁桁架、单壁隔仓、内支撑等施工结构,以节省造价;宋书东等[7]对深中通道西人工岛岸壁的主体结构钢圆筒进行了研究,设计了一种钢材与钢筋混凝土组合结构的圆筒围堰方案来取代钢结构圆筒,其应用结果表明组合结构圆筒围堰方案可靠性高且成本较低;黄剑锋[8]对港珠澳大桥浅水区非通航孔桥无内支撑结构的双壁锁口钢套箱围堰进行了优化设计,把围堰设计成可拆装式结构,并用有限元软件对其施工过程中的位移及应力进行了计算分析,计算结果表明围堰在施工过程中受力安全、结构合理。为了进一步丰富高桩承台围堰的结构形式,提高工程质量和作业工效、降低工程成本、减少施工安全风险,本文依托宁波舟山港主通道(鱼山石化疏港公路)公路工程的某标段,对该项目高桩承台采用基于装配化设计的新型组合吊箱围堰结构进行了研究。

1 工程概况

宁波舟山港主通道(鱼山石化疏港公路)公路工程主线起于富翅互通,接甬舟高速,跨越富翅门水道,登陆后设岑港互通,全长27.969 km。其中DSSG02标起点桩号为K13+000,终点桩号为K18+345,里程长度5.345 km,主要包含南通航孔桥(半座)、南非通航孔桥、长白互通三大部分。桥址区位于浙江东北部沿海海域,施工所在地气象条件恶劣,受季风、台风及降水影响大。该标段桥梁下部结构施工为本项目施工关键线路,进度安排相对紧迫,机械设备、材料和半成品构件均需通过船舶运输。其中南非通航孔桥共计105个哑铃形斜桩承台,承台数量较多且结构较为复杂,因此为了提高承台施工效率,节约成本,保障安全,本文对承台施工中对施工效率和成本影响较大的吊箱围堰的结构形式进行研究。

2 吊箱围堰底板方案研究

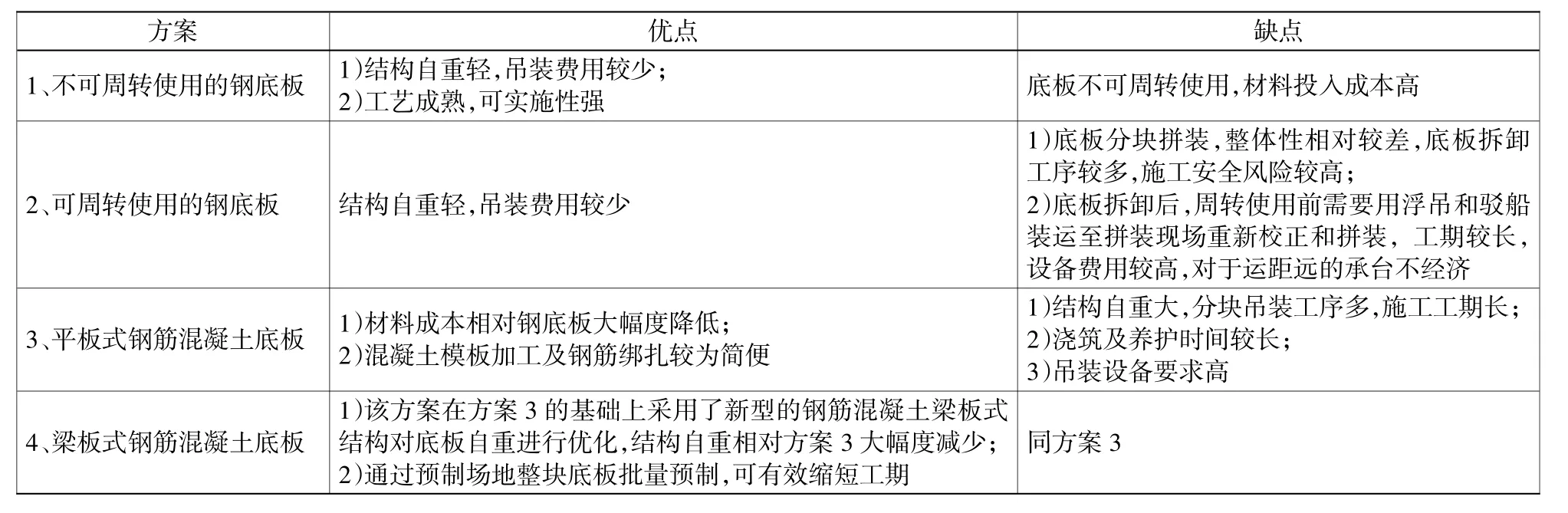

由于本工程同类型承台数量多,承台施工中吊箱围堰的选型对本项目施工进度、成本、质量的控制以及安全管理都起到非常关键的作用。考虑到吊箱围堰的壁体结构形式相对固定,因此吊箱围堰的选型关键在于底板,对于本工程吊箱围堰底板的选型主要有4种设计方案,结合结构自重、施工工效、安全风险及工程造价等方面对4种吊箱围堰底板方案进行比选,见表1、表2。

表1 吊箱围堰底板的选型方案对比Table 1 Comparison of selection scheme of bottom plate of hanging box cofferdam

表2 单个吊箱围堰材料用量及工程造价对比Table 2 Comparison of material consumption and project cost of single hanging box cofferdam

为了方便比较费用,应考虑底板回收后还可以周转使用,单个可回收底板按重复使用7次,单次回收率按90%来估算。吊箱围堰材料单价(含原材料+制作+安装费用)如下:钢结构为7500元/t,C35混凝土总单价可参考投标价格按620元/m3考虑。由于部分混凝土底板可以作为C20封底混凝土来计量,该部分混凝土的实际成本应扣除可计量部分,底板混凝土单价调整为620-120=500元/m3。

可见,单个桥墩采用方案2费用最高,采用方案3和方案4费用相当,约为方案1的80%,且方案4的结构自重比方案3减少了33.7%,结构较为轻巧。综合以上因素考虑,采用方案4的新型梁板式钢筋混凝土结构底板更优。

3 新型围堰装配化结构设计

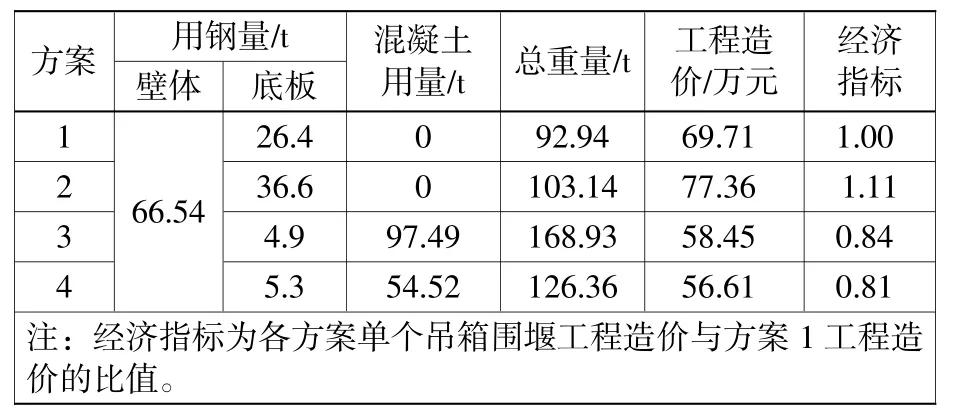

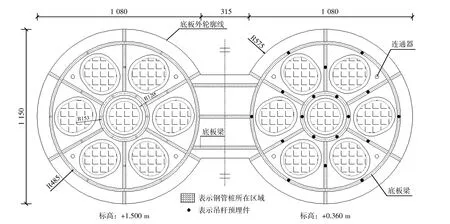

通过优化底板的新型组合吊箱围堰由钢结构的壁体、挑梁、吊杆、钢支撑以及梁板式钢筋混凝土的底板结构组成[9]。围堰壁体设计成可拆装式结构,分别由2块壁体一、4块壁体二和2块壁体三分块加工而成,各分块之间采用螺栓+榫头式锁口连接成整体,见图1。单块壁体结构均采用14的环向次梁以及HN400×150的环向主梁2与HN 350×175的纵梁交叉焊接于8 mm壁板上作为内模板,采用HM588×300的环向主梁1与纵梁焊接于模板外侧作为主要支撑梁系,内侧采用φ426×6的钢管作为钢支撑,各侧壁板之间用2排M20螺栓连接。

图1 围堰壁体及支撑结构平面布置图(cm)Fig.1 Layout of cofferdam wall and support structure(cm)

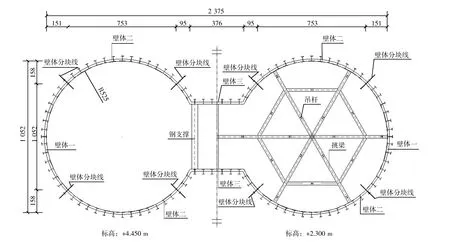

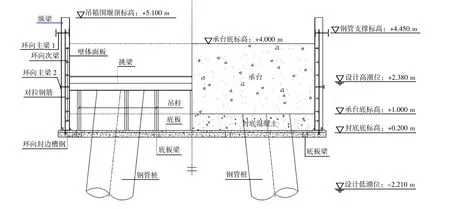

底板采用混凝土强度等级为C40的梁板式钢筋混凝土结构,同等荷载情况下,结构更加轻巧,受力更加明确。底板板厚为10 cm,考虑到钢管桩施工误差,为确保吊箱顺利下放,将底板沿钢管桩投影面域外扩20 cm。底板主梁高30 cm,宽20 cm,为防止底板主梁因钢管桩阻挡被截断,底板主梁沿钢管桩四周分别呈环状和辐射状布置,并在承台系梁位置设置3根主梁将2个圆形底板梁连成整体,见图2。考虑到设计低潮位低于底板位置,为避免封底混凝土浇筑过程中由于吊箱内外水头差的变化而导致封底混凝土离析,底板上设置有连通器。底板在吊杆对应位置设置焊接预埋件,通过吊杆将底板与挑梁连接成整体;底板与壁体结构相连位置设置环向封边槽钢,确保壁体和底板密贴,满足止水要求。壁体与底板之间采用对拉钢筋连接,同时为避免接触面出现渗漏,接触面连接缝处夹塞5 mm厚的膨胀型止水条防止渗水。

图2 梁板式钢筋混凝土底板结构布置示意图(cm)Fig.2 Reinforced concrete floor structure layout diagram(cm)

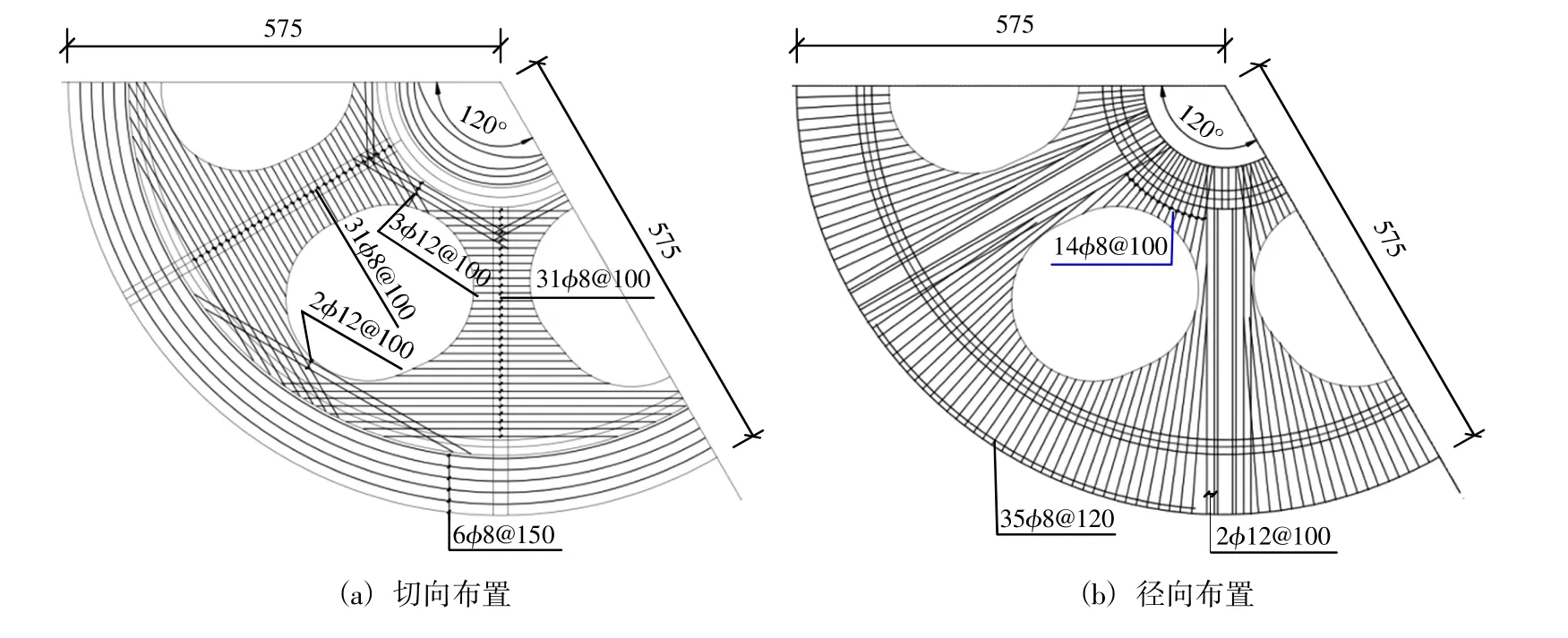

底板沿钢管桩切向和径向分别布置有强度等级为HRB400的受力钢筋,钢筋直径为8 mm,局部位置采用直径为12 mm的钢筋补强,并在开孔处采用拉筋补强,考虑到结构对称性,本文仅列出1/3区域的配筋图,见图3。

图3 钢筋混凝土底板配筋示意图(cm)Fig.3 Reinforcement diagram of reinforced concrete bottom plate(cm)

吊点设置在挑梁上,为提高围堰的安拆工效和施工精度,挑梁与壁体结构采用法兰连接,吊杆与挑梁采用销轴连接,采用对拉钢筋将壁体结构与底板连成整体,见图4。承台浇筑时,设置厚度为0.8 m的C25封底混凝土,封底混凝土无配筋,依托封底混凝土与钢管桩之间的握裹力将承台施工的荷载传递至钢管桩上。

图4 组合吊箱围堰结构断面图Fig.4 Structure section of composite hanging box cofferdam

4 组合围堰结构计算

4.1 有限元模型及计算工况

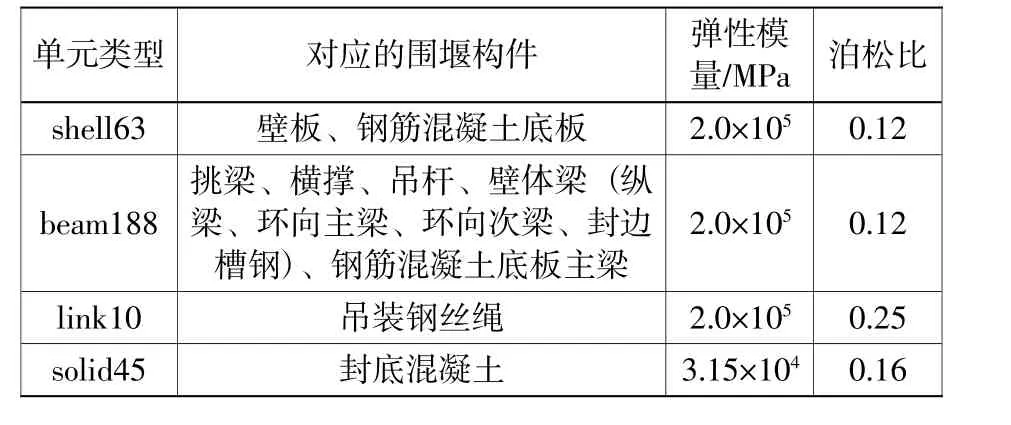

为分析新型梁板式钢筋混凝土底板围堰施工过程中结构的受力状况,运用大型通用有限元软件ANSYS分工况建立有限元模型,为有效保证计算精度,模型中单元及网格划分长度均小于0.3 m,模型共84728个节点,147946个单元,吊箱围堰对应构件的单元类型及力学参数见表3。主要分4种工况进行计算,各工况有限元模型见图5。

表3 吊箱围堰对应构件的单元类型表Table 3 Element library of the hanging box cofferdam's component

图5 各工况下的有限元模型Fig.5 Finite element model under various working conditions

4种工况分别为:

工况1:整体起吊下放工况。该工况分2组钢丝绳起吊,每组钢丝绳用吊具与4根钢丝绳相连,4根钢丝绳通过卸扣与挑梁的吊耳连接,见图5(a)。

工况2:浇筑封底混凝土工况。该工况主要验证封底混凝土浇筑时底板、吊杆和挑梁的承载力。浇筑前钢管桩顶口设置垫块,挑梁落在钢管桩垫块上,完成结构的体系转换,有限元模型通过将钢管桩底端固结,并将挑梁与钢管桩的接触节点和钢管桩顶口节点进行耦合来模拟该工况的边界条件[10],见图5(b)。

工况3:承台浇筑工况。该工况主要验证承台浇筑时封底混凝土的承载力及与钢管桩之间的握裹,见图5(c)。

工况4:极端工况。该工况主要验证封底混凝土达到设计强度后,在现场极端风浪作用下的承载力,见图5(c)。

4.2 计算结果分析

经过计算后,对应的每种工况的最大应力和变形统计如表4所示,从计算结果中可以看出整体结构最大应力出现在壁板及钢支撑处,分别达到了89.8 MPa、82.8 MPa,均小于规范允许的最大应力210 MPa;结构最大变形发生在壁板及纵梁区域,分别达到了1.8 mm、1.7 mm,也均小于规范允许的最大变形75 mm。其中工况2作用下梁板式钢筋混凝土底板的最大拉应力为0.37 MPa,最大变形为1.6 mm,也均小于相关规范的要求,因此围堰及封底混凝土结构的最大位移及最大应力均满足结构安全及使用功能要求。

表4 壁体各构件位移及应力汇总表Table 4 Summary of displacement and stress of each component of the cofferdam wall

5 装配化施工关键技术

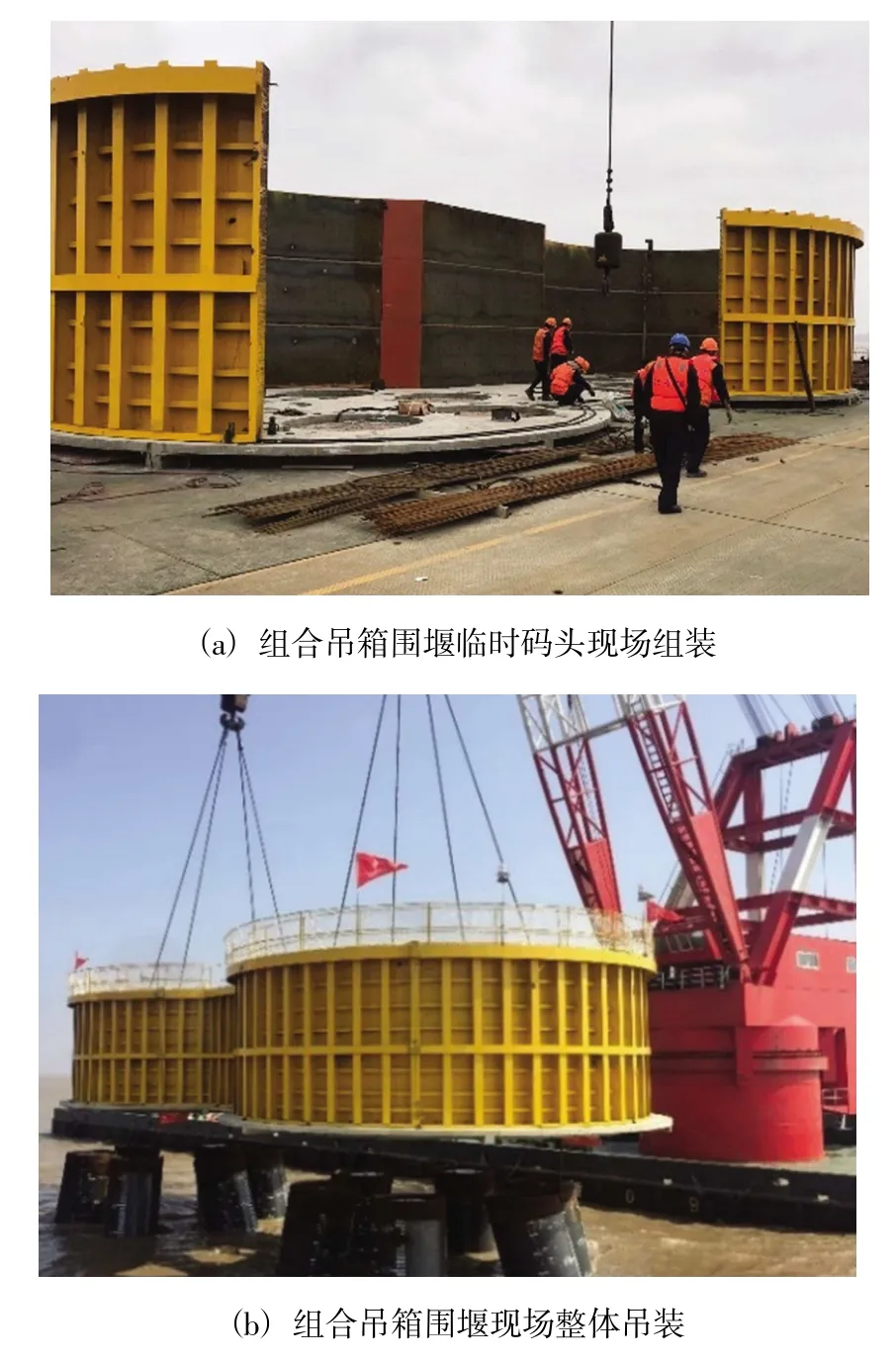

新型的组合吊箱围堰壁体结构在工厂分块加工后运至临时码头,底板结构在临时码头上整体浇筑,在临时码头上将吊箱围堰拼装成整体后通过浮吊吊装至驳船,然后经驳船运至安装现场,最后采用浮吊整体吊装下放安装到位[10],如图6所示。封底混凝土达到设计强度后,在承台浇筑前,解开吊杆的销轴,割除吊杆,解开挑梁与壁体结构的法兰,从而拆除挑梁。待承台浇筑完成后,通过松开与壁体结构和底板相连的对拉钢筋,松拧壁体分块间的螺栓,即可完成壁体结构的分块拆除[10]。

图6 装配化现场施工图Fig.6 The site construction drawing of assembly

6 结语

目前该工程使用新型的组合围堰结构对承台基础的施工已顺利完成并达到了预期效果,施工过程中证明了新型组合吊箱围堰具有工程造价相对较低、方便拆装、受力明确、结构整体性好等特点。在降低了施工风险的同时,大幅度地提高了施工工效,减轻了项目的工期压力,特别适用于跨海大桥同类型承台较多的高桩承台施工,该新型组合围堰的结构形式及装配化施工方法也可为后续类似工程承台基础施工提供宝贵经验。