大型换流站下水滑移码头分载及荷载转移方法研究

2022-09-20李辉张明

李辉,张明

(上海振华重工(集团)股份有限公司,上海 200120)

0 引言

海上风电从潮间带和近海走向深远海是风电发展的必然趋势,目前国内潮间带和近海风电的输电方式主要为高压交流输电(HVAC)[1],但其传输容量和传输距离会受到限制,对于深远海风电场[2],直流输电的优势越来越明显,可大幅减少线损和增加输送容量。海上换流站能够将交流电转换成直流电,是柔性直流输电系统中的关键设备。

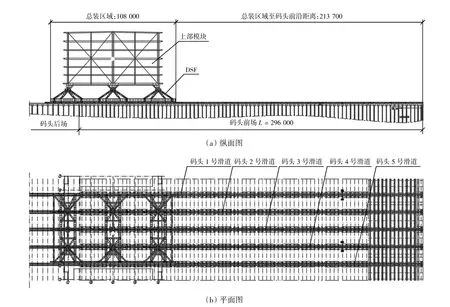

三峡如东海上换流站上部模块为7层建筑,平面尺寸约84 m×94 m,高约44 m,重量约为2.33万t,建成后将成为亚洲第一座海上换流站,也是迄今为止世界最大的海上换流站。因重量和外形因素制约,在海上安装时无法采取传统的浮吊安装模式,需采用浮托方式进行安装[3],本次采用的是高位浮托的安装模式,所以陆地建造[4]阶段通过使用大型龙门吊将分段在DSF(甲板支撑框架)基础上逐层搭载实现将上部模块架高的目的,其中DSF重量约为0.42万t,与上部模块一起合计重量约为2.8万t。制造码头布置了5条专用的下水滑移承重梁(以下简称“承重梁”),产品下水滑移时需与其对应,所有载荷都由承重梁承受。图1为上部模块与DSF在码头后场总装位置。由于承重梁数量和间距固定,码头对不同类型的产品适应性较差,其承载能力也较沉箱式、重力式码头要弱[5]。通常此类结构形式码头适用的产品滑移下水重量在1万t左右。所以对于三峡换流站上部模块与DSF结构合计达2.8万t的产品,无论在码头上进行总拼搭载还是滑移下水[6-8]都是史无前例的。

图1 上部模块及DSF后场总装位置图(mm)Fig.1 Building position of topside and DSF in the backyard(mm)

1 研究内容

在设计的过程中主要遇到以下技术难题:

1)由于换流站上部模块重力分布、DSF高度有限及桁架式设计形式的原因,DSF底架下5条滑道间载荷分布不均,且每条滑道上不同位置载荷分布也不均,个别滑道的载荷峰值远超码头许用。

2)由于换流站上部模块在海上浮托安装宽度受限,DSF底架外侧2条纵梁无法正对码头承重梁,又由于承重梁在码头前、后场的宽度和结构形式不同的原因,导致DSF底架下的5号滑道在码头后场时不在码头承重梁范围内。

基于以上两点,本文研究了一套有效的码头分载及载荷转移的方法。此方法不需改变现有DSF的结构形式,也不需对码头进行改造或加强,即可实现自重2.8万t换流站上部模块(含DSF)在承载能力受限码头上的总拼搭载和下水滑移,使得该项目不需转移至具有更大承载能力的码头完成,节约了大量的成本,同时也为后续可能遇上类似问题的项目提供了设计思路和解决办法。

2 问题分析

DSF作为换流站上部模块海上浮托安装时的支撑结构,在陆上亦起到总装和滑移下水支架的作用。DSF由9个上部承台、9组承台斜撑组及下部底架组成。DSF所有承台的设计位置与上部模块指定的强结构对应,DSF下部底架设计有5条纵梁,5条纵梁下铺设滑移轨道分别对应制造码头的5条承重梁。换流站上部模块码头搭载完成后需连同底下的DSF一起滑移至码头前沿,并最终滑移上船,运往海上风场进行浮托安装,如图2所示。

图2 DSF及底架滑道布置图Fig.2 Layout of DSF and underframe slideway

根据各承台作用载荷,利用有限元分析软件计算得出中间3条滑道的总载荷远大于外侧2条滑道。DSF通过斜撑管将换流站重力传递至DSF底架上的5条纵梁,且单条滑道上的载荷分布也是不均匀的,斜撑管与纵梁相贯连接节点处的力非常大,导致最终作用在码头上的线荷载峰值远超过码头许用。所以需要研究如何在不同滑道间和同一滑道内部进行分载,最终达到降低滑道线载荷峰值的目的。

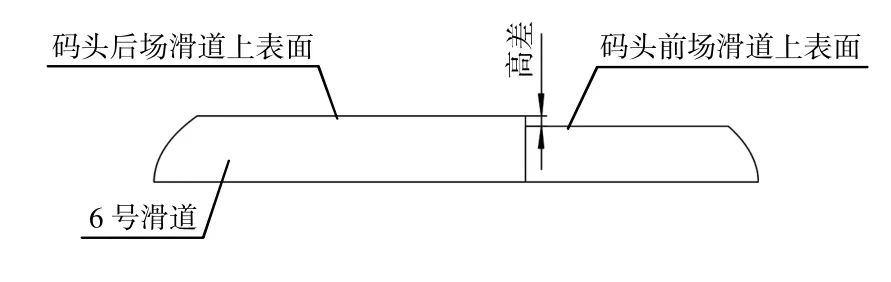

因换流站上部模块海上浮托安装时施工宽度限制,DSF的设计宽度不能太大,导致DSF底架外侧的2条纵梁无法像中间3条纵梁一样与码头承重梁中心线正对。同时,因承重梁在码头前、后场的梁宽及结构形式不同,使得DSF底架5号纵梁下对应的5号滑道仅能与码头前场承重梁对应,在码头后场会偏出承重梁范围,如图3所示。为此,需要研究如何解决5号纵梁与码头前、后场承重梁对桩的问题。

图3 5号滑道码头前后场位置比较Fig.3 Comparison of wharf front and back yard of No.5 slideway

3 研究思路

3.1 不同滑道间荷载分载

图4为上部模块与DSF横截面图。

图4 上部模块与DSF横截面图(mm)Fig.4 Cross section of topside and DSF(mm)

因换流站自身结构形式和海上浮托安装高度的原因,其下的DSF支撑结构无法设计得更高,造成DSF外侧斜撑管角度欠佳,换流站自身重量无法向1号、5号纵梁进行充分传递,使得中间3条纵梁分配的总载荷多而外侧2条纵梁分配的总载荷少。

为此,在不改变现有DSF结构形式、不增加DSF结构重量的基础上,通过顶升提供预压力的方法对DSF底架5条纵梁上的载荷进行重新再分配,达到不同纵梁上荷载均载的目的。具体方法如下:

在撤除DSF底架上的总装胎架前,对于整体受力较小的1号、5号两处纵梁进行多点同步顶升,使其承受一定的预压力并产生适当预变形,然后再敲紧木方进行撤墩,这样可使卸载后部分荷载从受力大的中间3条纵梁转移到受力较小的外侧2条纵梁上来,分载结果如表1所示。结果显示,通过对外侧2条纵梁施加预压力,与其临近的2号、4号纵梁上的荷载向1号、5号纵梁进行了有效转移,仅余最中间3号纵梁的荷载仍较大。

表1 分载处理前后的各滑道载荷Table 1 Load of each slideway before and after load sharing treatmentkN

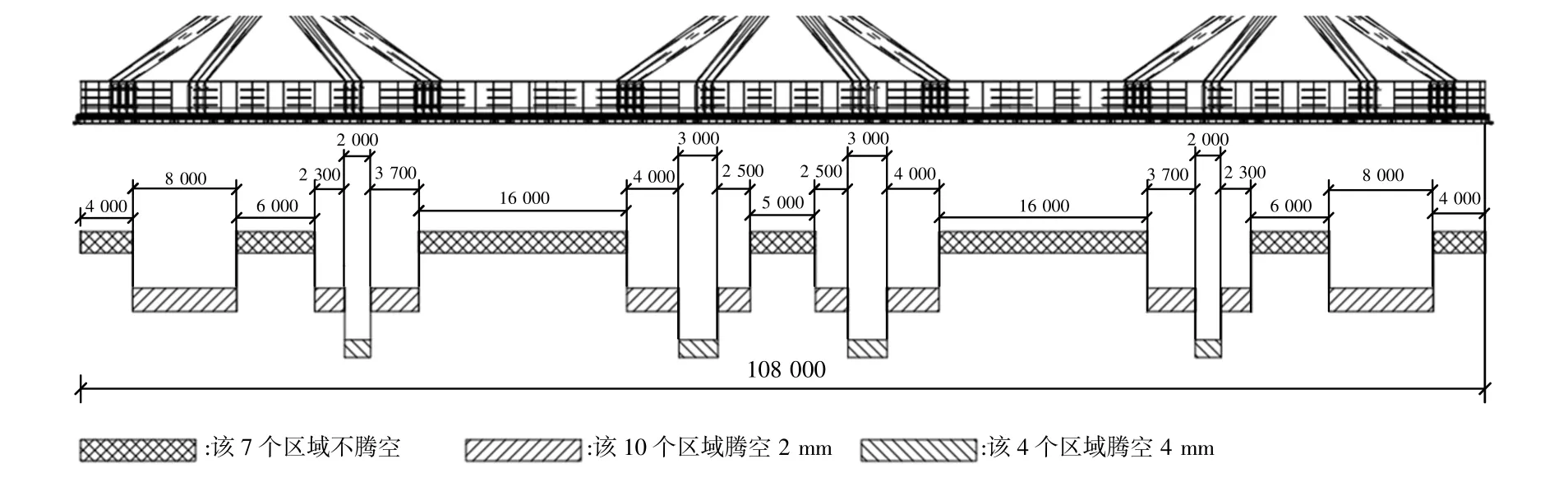

3.2 同一条纵梁内部荷载分载

对于每条纵梁,载荷峰值都发生在承台斜撑管与纵梁相贯的连接处位置。对此,通过采取局部腾空的方法加以解决,具体方法如下:

根据有限元分析软件计算结果,将载荷峰值区域的斜木与纵梁间预留出适当的间隙,让荷载更多地向其周围区域传递,可达到降低荷载峰值的目的。同时,因斜木在受力状态下和自由不受力状态下贴紧的程度不同,需采取措施保证预留的微量间隙的准确性。斜木在承受相等荷载的条件下预留出了要求的微量间隙,成功降低了单排滑道的荷载峰值,使线荷载峰值由最大时的223.7 t/m大幅降低至143.9 t/m,见表2,满足了码头承载力的要求,实现了承载力受限码头在不改造或不加强的情况下完成换流站上部模块的搭载和滑移下水,具有非常高的经济价值和借鉴意义。

表2 分载处理优化后的各滑道载荷Table 2 Load of each slideway after optimized load sharing treatment

3.3 码头前后场不同下水滑道梁间荷载转移

因浮托安装宽度限制和前、后场码头下水滑移承重梁宽度不同,DSF底架无法设计得更宽,其下的5号纵梁无法满足同时与码头前、后场承重梁对桩。为使换流站上部模块在滑移时确保所有的滑道都在码头承重梁上,使用了以下方法:

对DSF底架5号纵梁进行局部加宽,在局部加宽处布置临时的6号滑道,使得6号滑道处于码头承重梁范围内(为了不影响海上浮托安装,加宽部分在上船前需拆除)。同时要求DSF底架在全部滑移至码头前场后,6号临时滑道上的滑板梁能够自主卸载,而不再随上部模块一起滑移。从而实现滑移过程中DSF的6号滑道荷载向5号滑道的平稳转移。

4 实施方法

4.1 码头支反力分载

本方法在实施码头分载的过程中需要使用的硬件主要由千斤顶、顶升胎架、顶升垫块、顶升垫板、斜木、DSF、滑板梁、滑移轨道等组成。它们之间的相互关系如下:

DSF上部为管系结构支撑换流站上部模块,下部底架为组合箱型梁结构,可在其下布置滑移轨道进行滑移。千斤顶、顶升胎架、顶升垫块和顶升垫板为DSF底架1号、5号纵梁的顶升设备,可以对1号、5号纵梁施加预压力。斜木、滑板梁、滑移轨道为滑移系统的一部分,其中斜木为DSF底架与滑板梁之间的柔性传力媒介;换流站上部模块及DSF的重力载荷通过滑板梁传递至滑移轨道,并由滑移轨道最终传递至码头的承重梁上。

本方法的具体实施如下:

1)撤除DSF底架下的总装胎架及总拼辅助高胎架前,在码头上与DSF底架各条纵梁对应的位置下铺设6排滑道,滑道上放置移位用滑板梁。

2)拆除总拼辅助高胎架,在DSF底架1号、5号纵梁外侧位置放置顶升设备,依次同步顶升1号、5号纵梁达到预定压力,如图5所示。

图5 DSF底架1号、5号纵梁顶升布置图Fig.5 Jacking arrangement of No.1 and No.5 longitudinal beam of DSF underframe

3)在6条滑道的滑板梁与DSF底面放置斜木并敲紧。

4)在3号滑道要求预留间隙的区域作标记线,如图6所示。

图6 3号滑道荷载峰值处斜木与底架间隙预留(mm)Fig.6 Reserved gap between wood and underframe at the peak load of No.3 slideway(mm)

5)在所有斜木都统一被敲紧受力一致的状态下,对需要预留间隙处斜木的两侧从上往下划标记直线,然后再敲松此处的木头,将所划标记直线的间距调到计算值,圆满地解决了施工过程中预留微量间隙的准确性,如图7所示。

图7 斜木间隙预留步骤示意图Fig.7 Steps of wood gap reservation

6)撤除DSF底架下的所有总装胎架,将换流站上部模块及DSF落到铺设的滑移用的滑板梁上,完成码头分载。

4.2 码头前后场滑道荷载转移

通过将6号临时滑道在码头前后场设置成不同高度的方法,即前场滑道低于后场滑道,如图8所示,随着6号滑道上的滑板梁和斜木在牵引移位过程中逐渐脱离DSF底架,其荷载也逐渐转移至边上的与码头前场滑道梁正对的5号滑道上,完成码头前后场滑道梁间的载荷转移。

图8 6号滑道载荷转移示意Fig.8 Load transfer diagram of No.6 slideway

5 技术优点

基于三峡换流站项目,针对制造码头承载能力不足及DSF结构形式原因造成的诸多问题,研究出一套码头分载及载荷转移方法,优点如下:

1)解决了换流站上部模块从码头后场向码头前场滑移过程中,前、后场下水滑移承重梁宽度不一致以及结构不同造成的滑移轨道与码头承重梁不对应的问题。

2)实现了在滑移过程中的不同滑道间荷载的自主转移,避免换流站在滑移过程中出现不必要的停顿,降低了滑移风险。

3)将约2.8万t总荷载在不改变DSF结构形式的情况下对DSF下5条纵梁进行载荷的二次分配,使底架下各纵梁对应滑道在码头滑移时的承载相对均匀,大幅降低了不同滑道间的压力差。

4)在承受相等荷载的条件下对局部区域微量间隙的精准预留,实现单排滑道上荷载峰值大幅降低,受力更加均匀,大幅降低滑道上的压力差。

5)在不对码头进行改造或加强的情况下,使得换流站上部模块在码头滑移时的荷载情况满足了码头承载要求,既很好地保护了码头,又增大了码头的适用性,节省了大量成本,并且为以后类似的项目提供了良好的经验及借鉴。

6 结语

本技术是在超大型风电设备滑移下水领域中的一次重大创新,本技术已经申请中华人民共和国国家知识产权局发明专利。通过本技术方法,使在承载力受限码头制造自重2.8万t的超大型风电设备成为现实,实现了在滑移过程中码头前、后场下水滑道承重梁宽度及结构形式不同的情况下,不同滑道间荷载的平稳转移,使得滑移荷载始终能够传递到码头的承重梁上,满足了码头承载基本要求;实现了在不改变DSF基本结构形式的情况下,码头上5条下水滑道梁间荷载的二次分配并对单条道梁上的荷载峰值进行再次分载优化,使得最大滑移荷载降低至码头承载能力范围内。目前国内外尚未有此技术方法的运用,因此可以说该项方法填补了国内外自重2.8万t的大型风电结构滑移在滑道梁、板结构码头下水领域的空白。