水力空化提高醇酮焦油轻质组分的研究

2022-09-20瑛赵志西卢娜马凤云冶育芳

朱 瑛赵志西卢 娜马凤云冶育芳∗粟 智

(1.新疆师范大学化学化工学院,新疆储能与光电催化材料重点实验室,乌鲁木齐 830054;2.新疆大学化工学院,乌鲁木齐 830046; 3.新疆理工学院能源化工工程学院,新疆 阿克苏市 843100)

目前,我国已二酸产能约272 万t[1],醇酮焦油是己二酸生产中的副产物,它基本是由己二酸二环己酯、羟基己酸、二元酸(戊二酸、丁二酸)、环己醇和环己酮等组成的复杂混合物。 由于其分离难度大,不能进行很好的分离利用。 目前醇酮焦油大部分是作为廉价燃料来使用,这样既会产生污染环境的废气也会造成能源的浪费。 因此,寻找一条合理利用醇酮焦油的方法是当下急需解决的问题。

水力空化作为一项新型的处理技术,具有工艺流程简单、反应条件温和、处理周期短、绿色环保等诸多优点,受到研究者的广泛关注[2-4]。 空化现象可以描述为液体介质中气泡的形成、生长和溃灭过程[5]。 空泡在溃灭时会局部产生巨大的能量,形成高温、高压的极端条件[6],该能量可使醇酮焦油中重组分的C—C 发生断裂,相对分子质量降低,产生一部分轻组分,从而提高醇酮焦油中的≤160 ℃馏分的含量,同时降低分离难度。 以期提高轻组分在涂料、油墨、制药、农药、胶黏剂和感光材料等行业[7]的利用率。 因此,该技术也被应用于重油改质等相关领域。 陈辉等[8]利用水力空化改质处理沙特重质原油,分别考察了压力和处理次数对沙重原油性质的影响,还考察了水力空化处理前后原油的性能。 实验结果表明,当水力空化压力为4 MPa,处理1 次时,沙重原油改质效果最佳。 经过空化处理的原油中减压渣油质量分数降低约1.0%,减压渣油延迟焦化的焦炭产率降低1.85%,液相和气相产品的收率分别增加1.52%和0.33%。

本研究利用水力空化技术处理醇酮焦油,首先,通过单因素实验考察了温度、入口压力、V(甲醇)∶V(水)、pH 值和循环时间对醇酮焦油轻质化的影响。 其次,在上述基础上,使用正交设计再次优化确定入口压力、循环时间、V(甲醇)∶V(水)对醇酮焦油轻质化的影响。 最后,还对水力空化过程中的能量利用进行了计算。

1 实验部分

1.1 实验原料

本实验的原料醇酮焦油油样是由新疆某化工集团提供,其油样主要成分如表1 所示。

表1 醇酮焦油组成Table 1 Composition of alcohol ketone tar

1.2 试剂和仪器

试剂:甲醇(工业级,新疆甲醇厂);醇酮焦油;硫酸(分析纯,天津市化学试剂三厂);氢氧化钠(分析纯,天津市致远化学试剂有限公司)。 本实验所有实验试剂均由去离子水配制。

仪器:实验室搅拌机(AM120Z-P,上海昂尼仪器仪表有限公司);电子天平(AL204 型,梅特勒-托利多仪器(上海)有限公司);电热恒温鼓风干燥箱(DHG-9030A,上海一恒科技有限公司);气相色谱仪(Agilent 6820,安捷伦科技有限公司);空化反应器(ВКНТ-3.0/0.2,俄罗斯引进);齿轮泵(ZYB-4.2/2.5B,泊头市博特特种泵阀制造有限公司);电机(Y132M-4,山东德元电机有限公司)。

1.3 实验装置及过程

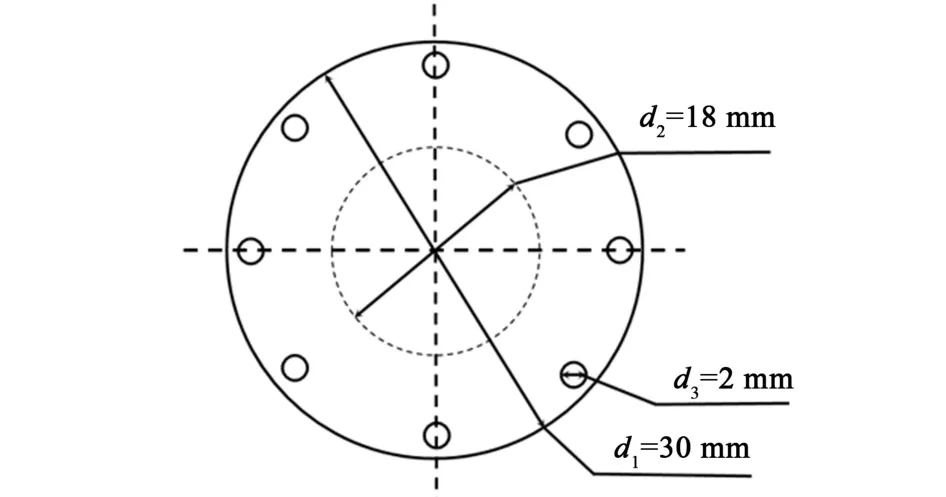

水力空化实验装置流程如图1 所示,主要是由齿轮泵、管路系统、调节阀门、流量计、孔板型空化反应器以及储罐组成,该系统中装有压力表和热电偶等监测设施。 系统的动力全部来自于齿轮泵。实验配备了工作压力为3.5 MPa,流量为4 m3·h-1,功率为5.5 kW 的齿轮泵和功率为7.5 kW 的电机。孔板的尺寸见图2,对于孔板而言,存在2 个重要的参数,即开孔率β和δ/dn。

图1 水力空化装置Fig.1 Hydrodynamic cavitation device

图2 孔板尺寸Fig.2 Size of orifice plate

式(1)中:AN为总孔流面积,m2;AP为管道截面积,m2。

将AN=(πd22/4)×8,AP=πd21/4 代入式(1)中,可得:

将所测得的数据代入公式(2),计算该水力空化反应器中孔板开孔率β=0.035,与卢晓江[9]研究结果相似。δ/dn=2.5(其中δ是孔板厚度,dn是孔径),接近于3,与乔慧琼等[10]研究结果相似。 因此,该空化反应器的孔板可产生空化现象,符合实验要求。

用量筒量取1 L 混合均匀的原料油,加入不同配比的甲醇/水溶液至4 L。 利用机械搅拌充分混合后,加入到储罐中,测量温度。 打开电源开关使物料开始循环,当循环至所需反应时间,关闭电源总闸,放空反应物。 对处理后的溶液进行模拟蒸馏,测定不同馏分段产物含量。

馏分变化百分率如式(3)所示:

1.4 分析方法

气相色谱条件:进样口温度:360 ℃;分流,恒速模式;分流比30 ∶1;柱流速1.0 mL·min-1;柱温50 ℃保持5 min,以6 ℃·min-1到360 ℃保持10 min;进样量:1.0 μL;色谱柱:HP-5,(30 m ×0.32 mm×1.0 μm)。

2 结果与讨论

2.1 升温曲线

实验分别在冷却与不冷却这2 种方式下进行,考察了醇酮焦油空化反应过程中温度随时间变化的曲线,结果如图3 所示。

图3 不同条件下温度随时间的变化曲线Fig.3 Variation of temperature with time under different conditions

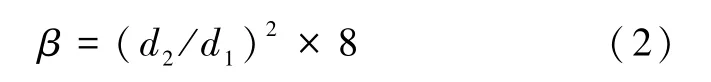

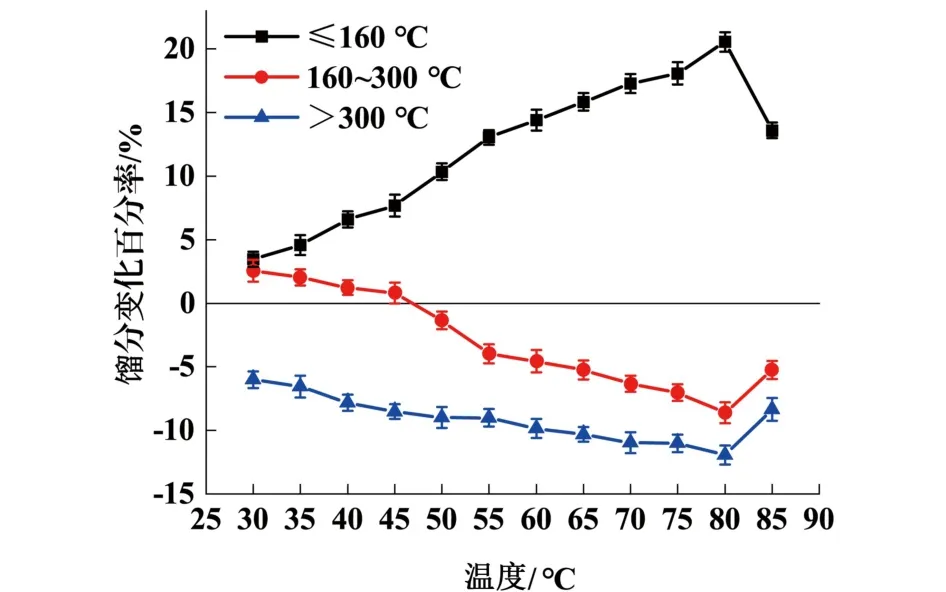

将图3 中的升温曲线进行分段拟合,拟合结果如表2 所示,各曲线拟合方程的R2均在0.95 以上,故可知,拟合较为合理。 在不冷却方式下,升温曲线分为≤ 5 min、5~20 min、20~38 min 3 个时间段,升温速率分别为6.34、1.60、0.27 ℃·min-1,即依次减小。 在≤ 5 min 时,升温速率较大,反应时间最短,故认为在这个阶段是物料升温阶段,没有发生化学反应。 在5~20 min 时,升温速率减小,故认为物料体系的化学反应大部分在这个阶段开始发生。在20~38 min 时,升温速率几乎为0,故认为物料体系在此阶段获得的能量与化学反应热相平衡。 同理,在冷却的方式下,升温曲线在≤ 5 min、5~16 和16~50 min 3 个时间段内的升温速率分别为6.29、1.19、0.08 ℃·min-1,也是依次减小。 由此可见,冷却可以降低反应温度,从而延长反应时间。

表2 不同方式升温曲线拟合方程Table 2 Fitting equation of heating curve in different ways

2.2 温度的影响

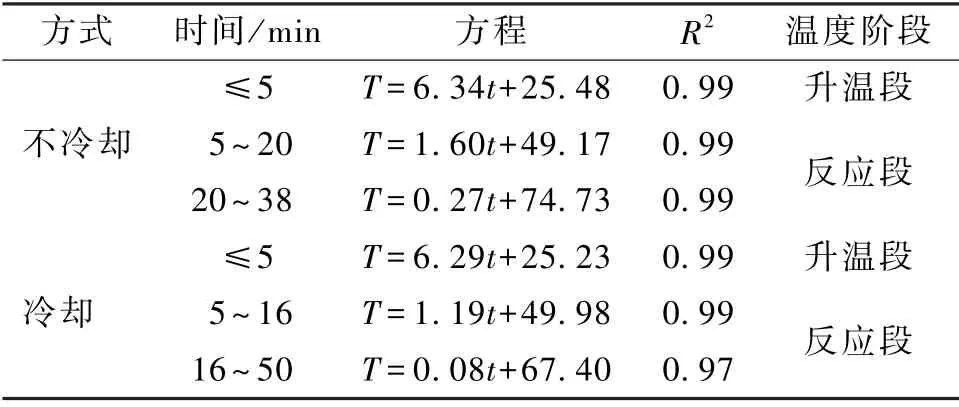

本实验是在入口压力为2.5 MPa,V(甲醇)∶V(水)为1.0 ∶1.0,处理时间为38 min 的条件下,考察温度在30~85 ℃范围内,空化反应对不同馏分段醇酮焦油轻质化效果的影响。 结果如图4 所示。

图4 温度对不同馏分段醇酮焦油轻质化的影响Fig.4 Effect of temperature on the lightening of alcohol ketone tar in different distillation components

由图4 可知,随着温度的增加,≤160 ℃馏分变化百分率呈现出先增大后减小的趋势,在温度为80 ℃时,达到最大值,为20.56%。 而160~300 ℃和>300 ℃馏分变化百分率趋势完全相反,在温度为80 ℃时,分别减少8.62%和11.95%。 其原因可能是,对于沸点较高的醇酮焦油重组分,较高的温度可以增加空化气泡的数量。 温度的升高也会导致空化气泡中的液体蒸汽压和蒸汽含量的升高[11]。当温度过高时,水蒸气会填充空化气泡,形成内爆现象,导致空化效率降低[12]。 Ye 等[13]在利用水力空化技术提高杂酚油中萘的含量时,也有类似的结论。

2.3 入口压力的影响

本实验是在温度为80 ℃时,V(甲醇)∶V(水)为1.0 ∶1.0,处理时间为38 min 的条件下,考察入口压力在1.0~3.0 MPa 范围内,空化反应对不同馏分段醇酮焦油轻质化的影响。 结果如图5 所示。

图5 入口压力对不同馏分段醇酮焦油轻质化的影响Fig.5 Effect of inlet pressure on the lightening of alcohol ketone tar in different distillation components

由图5 可知,入口压力从1.0 MPa 增加到3.0 MPa 时,≤160 ℃馏分变化百分率呈现出先增大后减小的趋势,在入口压力为2.5 MPa 时,达到最大值,为23.35%。 而160~300 ℃和>300 ℃馏分变化百分率趋势完全相反,在入口压力为2.5 MPa时,分别减少了9.87%和13.45%。 造成这样的原因可能是,孔口上游压力的增加会增加下游压力和压力恢复率。 空泡的溃灭取决于空泡生长过程中压力恢复的快慢[14]。 因此,在较高的压力下,空泡的溃灭变得更加剧烈,从而使空泡溃灭的瞬间产生更高的压力脉冲,进而增加水的解离程度,使水解离产生更多的·OH 自由基和·H 自由基[15]。 当压力超过2.5 MPa 时,醇酮焦油轻质化明显降低,表明出现了超空化现象,即孔口下游的气泡极快地增长,导致流体飞溅和汽化[16,17]。

2.4 V(甲醇)∶V(水)的影响

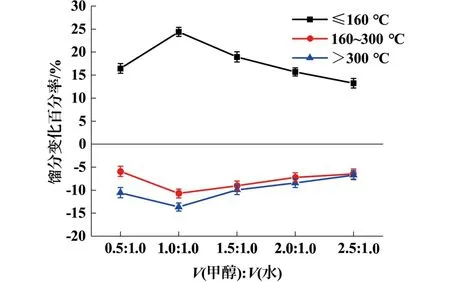

本实验是在温度为 80 ℃, 入口压力为2.5 MPa,处理时间为38 min 的条件下,考察V(甲醇)∶V(水)为0.5 ∶1.0、1.0 ∶1.0、1.5 ∶1.0、2.0 ∶1.0、2.5 ∶1.0 时,空化反应对不同馏分段醇酮焦油轻质化的影响。 结果如图6 所示。

图6 V(甲醇)∶V(水)对不同馏分段醇酮焦油轻质化影响Fig.6 Effect of V(methanol)∶V(water)mixture content on the lightening of alcoholic ketone tar in distillation components

由图6 可知,随着甲V(甲醇)∶V(水)的增加,≤160 ℃馏分变化百分率呈现出先增大后减小的趋势,在V(甲醇)∶V(水)为1.0 ∶1.0 时,达到最大值,为24.38%。 而160~300 ℃和>300 ℃馏分变化百分率趋势完全相反,在V(甲醇)∶V(水)为1.0 ∶1.0时,分别减少了10.73%和13.66%。 产生这种现象的原因可能是,水与甲醇相比,会产生更多的·OH自由基和·H 自由基,而甲醇而具有较高的蒸汽压和较低的表面张力。 另一个可能的原因是甲醇的溶剂化。 因此,样品中有机溶剂越多,对自由基活性的抑制作用就越大[18]。

2.5 pH 值的影响

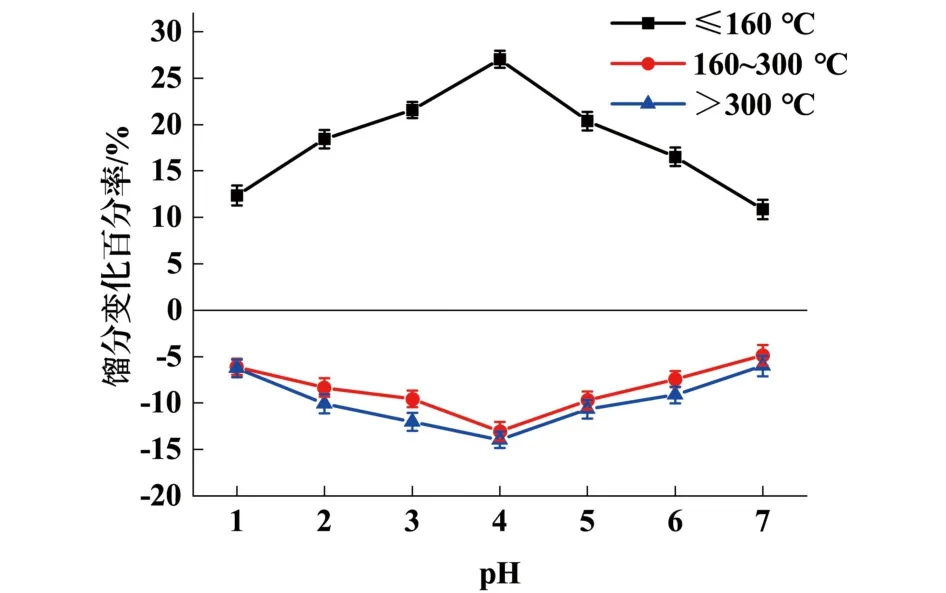

本实验是在温度为80 ℃,入口压力为2.5 MPa,V(甲醇)∶V(水)为1.0 ∶1.0,处理时间为38 min 的条件下,考察pH 值在1~7 范围内,空化反应对不同馏分段醇酮焦油轻质化的影响。 结果如图7 所示。

图7 pH 值对不同馏分段醇酮焦油轻质化的影响Fig.7 Effect of pH on the lightening of alcohol ketone tar in different distillation components

由图7 可知,pH 值从1 增加到7,≤160 ℃馏分变化百分率呈现出先增大后减小的趋势,在pH 值为4 时,达到最大值,为27.03%。 而160~300 ℃和>300 ℃馏分变化百分率趋势完全相反,在pH 值为4 时,分别减少了13.05%和13.97%。 造成这样的原因可能是因为,在酸性条件下,·OH 自由基更容易生成,同时,在酸性条件下,·OH 自由基的氧化电位也较高[19]。 Patil 等[20]在研究降解吡虫啉的水力空化实验中也有类似的结论,研究发现,在酸性条件下降解污染物的效果最好,因为氧化电位越高,·OH 自由基生成率也就越高。

2.6 循环时间的影响

本实验是在温度为80 ℃,入口压力为2.5 MPa,V(甲醇)∶V(水)为1.0 ∶1.0,pH 值为4 的条件下,在反应38 min 后加入冷却水,考察循环40~90 min时空化反应对醇酮焦油轻质组分的影响。 结果如图8 所示。

由图8 可知,在循环时间<70 min 时,≤160 ℃馏分变化百分率随着循环时间的增加快速增大;在循环时间≥70 min 时,≤160 ℃馏分变化百分率随着循环时间的增加基本趋于稳定;在循环时间为70 min 时,≤160 ℃馏分变化百分率为35.62%。

图8 循环时间对≤160 ℃馏分段醇酮焦油轻质化的影响Fig.8 Effect of cycle time on the lightening of alcohol ketone tar at ≤160 ℃

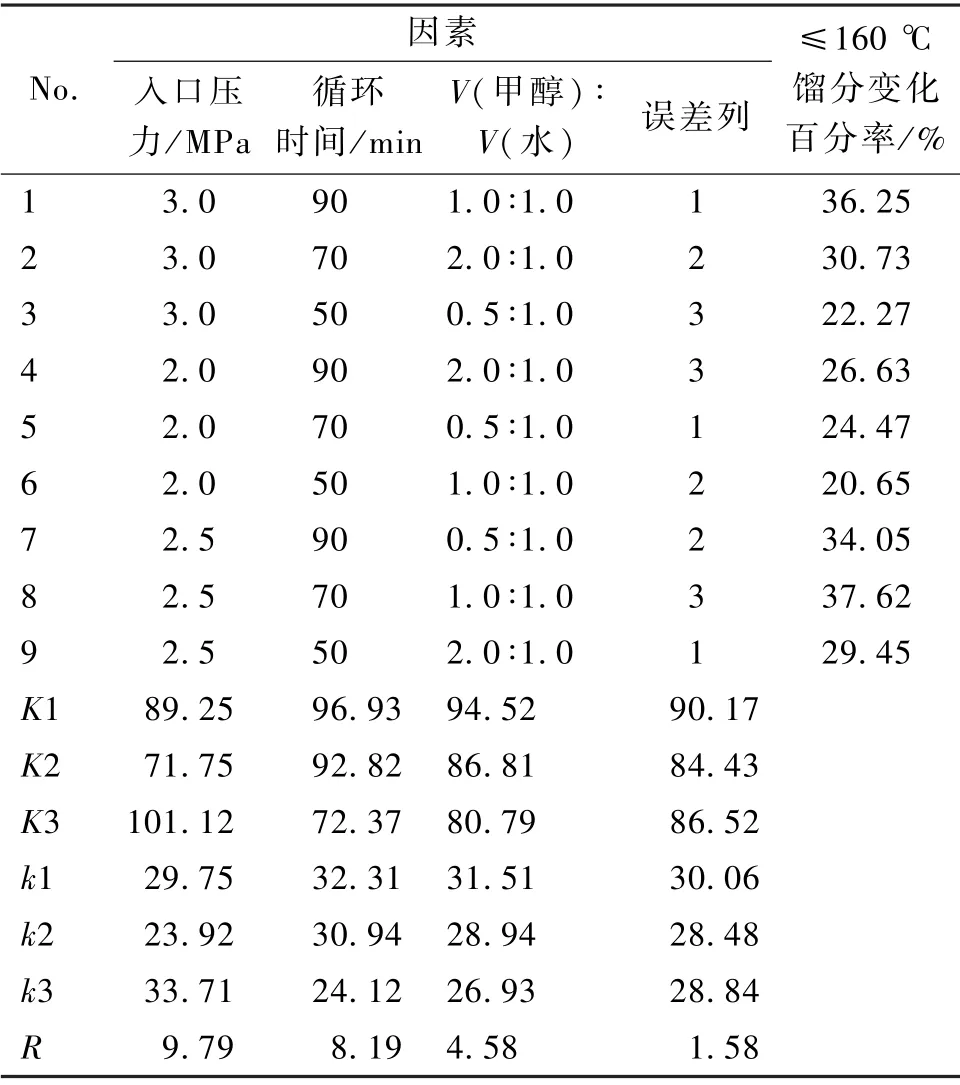

2.7 正交试验设计及结果

2.7.1 正交试验设计

在单因素试验的基础上,以入口压力、循环时间、V(甲醇)∶V(水)3 个因素为自变量,以≤160 ℃馏分变化百分率为指标,设计3 因素3 水平的正交试验,因素水平见表3。

表3 正交试验因素水平表Table 3 Factors and levels of orthogonal experiment

2.7.2 正交试验结果分析

本实验是在温度为80 ℃,pH 值为4 的条件下,考察入口压力、循环时间、V(甲醇)∶V(水)3 个因素对≤160 ℃馏分变化百分率的影响。 正交实验表及其结果如表4 所示。

由表4 极差分析结果可知,影响≤160 ℃馏分变化百分率的主次因素顺序为入口压力>循环时间>V(甲醇)∶V(水)。 同时,由正交试验法得到的最适宜工艺条件为:入口压力2.5 MPa、循环时间70 min、V(甲醇)∶V(水)1.0 ∶1.0。 在此条件下,≤160 ℃馏分变化百分率为37.62%。 图9 给出了直观分析图。

表4 正交试验表及其结果Table 4 The orthogonal experimental design and its results

由图9(a)和图9(c)表明,≤160 ℃馏分变化百分率的平均值k随入口压力和V(甲醇)∶V(水)的增加呈开口向下的抛物线关系,即在入口压力为2.5 MPa 和V(甲醇)∶V(水)为1.0 ∶1.0 时存在最大值。 由图9(b)表明,≤160 ℃馏分变化百分率的平均值k随着循环时间的增加而不断增加,在循环时间为90 min 时存在最大值。 表5 给出了以≤160 ℃馏分变化百分率为目标的方差分析结果。

图9 3 个因素影响趋势Fig.9 Influence tendency of the three factors

表5 以≤160 ℃馏分变化百分率为目标的方差分析结果Table 5 Results of analysis of variance aiming at the percentage change of fractions at ≤160 ℃

由表5 可知,入口压力和循环时间对反应结果有显著影响,V(甲醇)∶V(水)对其影响不显著。

2.8 能量利用计算

能量利用计算参照Patil 和Pandit[21]。 能量由2 种方法计算:(1)单位空穴体积实际耗散的能量;(2)耗散实际能量所用的总能量。

2.8.1 单位空穴体积实际耗散的能量

单位空穴体积实际耗散的能量E1可按式(4)计算。 计算示例:入口压力为1.0~3.0 MPa,流量为4 m3·h-1=1.11×10-3m3·s-1,时间为38 min,空化体积4 L。 所以对应的单位空穴体积实际耗散的能量为:

E1=[(1.0×106N·m-2×1.11×10-3m3·s-1)×38 min×60]/(4×10-3m3)=6.33×108J·m-3=6.33×105kJ·m-3,其余计算过程类似,结果见表6。

表6 不同入口压力下单位体积实际耗散的能量Table 6 Actual energy dissipation per unit volume under different inlet pressures

在表6 中,随着入口压力的增加,能量利用也逐渐增加。 考虑到馏分变化百分率的的影响,选择入口压力为2.5 MPa 作为本实验的适宜入口压力。

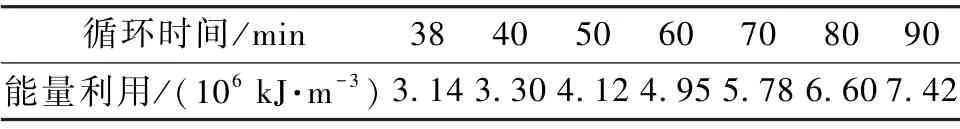

2.8.2 耗散实际能量所用的总能量

耗散实际能量所用的总能量E2可用式(5)计算。 计算示例:泵功率5.5 kW,循环时间为38 ~90 min,处理体积为4 L,则耗散实际能量所用的总能量应为:

E2=(5500 J·s-1×38 min×60)/(4×10-3m3)= 3.14×109J·m-3=3.14×106kJ·m-3,其余计算过程类似,结果见表7。

表7 不同循环时间下耗散实际能量所用的总能量Table 7 Total energy used to dissipate actual energy at different cycle times

在表7 中,随着循环时间的增加,能量利用的增幅也逐渐增加。 考虑到馏分变化百分率的影响,选择循环时间为70 min 作为本实验的适宜入口压力。适宜条件下水力空化能量利用与Pinjari 等[22]结果类似。

3 结论

1)本研究利用水力空化技术处理醇酮焦油,考察不同因素对醇酮焦油轻质化的影响。 结果表明,在温度为80 ℃、入口压力为2.5 MPa、V(甲醇)∶V(水)为1.0 ∶1.0、pH 值为4 和循环时间为70 min时,≤160 ℃的馏分变化百分率增加至35.62%。

2)在单因素实验的基础上,对入口压力、循环时间、V(甲醇)∶V(水)3 个重要因素进行正交试验,结果表明,影响≤160 ℃馏分变化百分率的主次因素顺序为:入口压力>循环时间>V(甲醇)∶V(水)。

3)分别计算了水力空化过程中,不同入口压力下单位体积实际耗散的能量和不同循环时间下耗散实际能量所用的总能量,结果表明,在入口压力为2.5 MPa 时,单位体积实际耗散的能量为1.58×106kJ·m-3;在循环时间为70 min 时,耗散实际能量所用的总能量为 5.78×106kJ·m-3。