整体叶盘抛磨技术研究现状及其发展趋势*

2022-09-20李文辉温学杰李秀红

李文辉,温学杰,李秀红,张 演

(1. 太原理工大学航空航天学院,晋中 030600;2. 精密加工山西省重点实验室,太原 030024;3. 太原理工大学机械与运载工程学院,太原 030024)

先进航空发动机的加工制造水平是国家综合科技水平、工业基础实力和综合国力的重要标志[1]。整体叶盘作为航空发动机的核心零件,创新性地将叶片和轮盘作为整体结构,取代了传统的榫头榫槽结构,减少了零件数量,使结构大为简化,同时便于装配平衡,工作效率和可靠性也得到提升[2]。与传统结构相比,整体叶盘结构重量可减轻约50%[3];GE 公司研制的F414 发动机采用了5 级整体叶盘结构,使其推重比提升至9.1[4]。目前,整体叶盘结构已在YF22、FA18、F22A 等战斗机和波音787、空客A380 等客机上得到应用[5]。国家在“两机”专项、《中国制造2025》、“十三五”科技重大专项等重大战略规划中都重点强调了上述高端装备制造的重要地位[6]。

表面完整性是从加工表面的几何纹理状态和物理力学性能变化等方面来评价和控制表面质量的技术指标,主要包括表面粗糙度、表面残余应力、表面纹理等[7]。整体叶盘长期服役于高温、高压、高速的复杂工况下,其表面完整性对发动机的服役性能和寿命影响巨大。例如,叶片表面粗糙度增大是发动机性能下降的重要原因[8];Gilge 等[9]发现压气机叶片粗糙度增大会导致压力升高,增加发动机的燃油消耗率;Liu等[10]通过试验研究了叶片表面粗糙度对压气机性能和噪声的影响,结果表明,随着叶片表面粗糙度的增加,压气机总压比和等熵效率逐渐降低,总噪声级增加,当发动机转子叶片的加工精度从60 μm 提高至12 μm,表面粗糙度Ra由0.5 μm 降至0.2 μm时,发动机的效率将从89%提升至94%[11];同时,表面粗糙度增大还会导致抗疲劳性、抗腐蚀性降低,而表面残余压应力能够阻碍裂纹扩展,延长其疲劳寿命[12–13]。

整体叶盘制造工艺技术包括近净成形毛坯制造技术、精确成形技术和表面成性技术[14]。精确成形制造主要依赖于精密加工技术的发展,但成形加工后,整体叶盘的表面完整性仍不满足使用要求。例如,数控铣削后表面粗糙度Ra在1.6 μm 左右,存在加工纹理和接刀痕,且表面存在残余拉应力[15–16];电解加工后表面粗糙度Ra可达0.6 μm,且加工稳定性不易控制[17];电火花适用于加工闭式整体叶盘,加工后表面粗糙度Ra在0.8~1.6 μm,表面存在残余拉应力,且表面存在重熔层、微裂纹等缺陷[18–19]。

目前,表面完整性已成为制约整体叶盘质量提升的难题。针对整体叶盘成形加工后不满足使用要求的问题,本文从整体叶盘的材料特性、结构特征、加工要求3 个层面总结分析了整体叶盘的抛磨特点;对整体叶盘现有抛磨工艺 (手工抛磨、数控抛磨、磨粒流抛磨、磁力研磨、滚磨光整加工)的发展历程、研究现状、抛磨效果、技术优势与局限性进行了综述,并提出了整体叶盘抛磨技术的发展趋势,为高性能整体叶盘的成性制造提供了研究思路与方向。图1 为研究内容结构图。

图1 研究内容结构图Fig.1 Structure chart of research content

1 整体叶盘抛磨特点

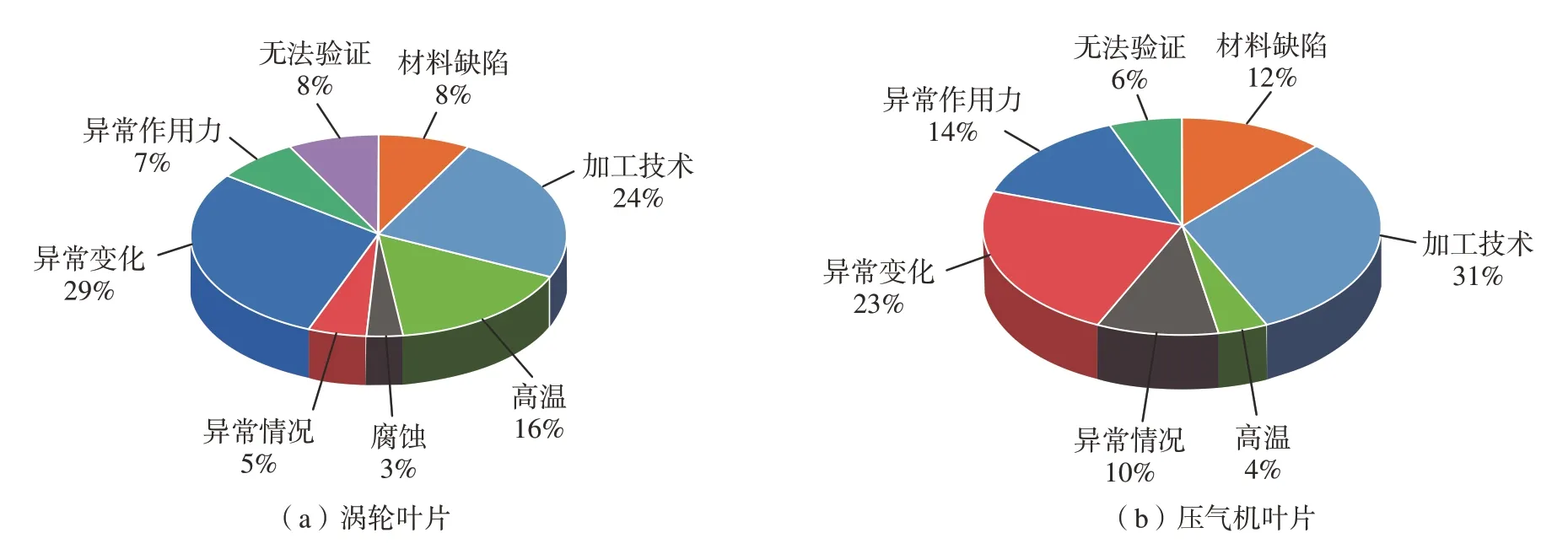

整体叶盘长期处于高温、高压、高速环境下,受离心载荷、气动载荷、高周疲劳载荷等多种载荷作用,容易产生外物损伤失效、腐蚀失效、疲劳失效等[20–21]。图2[22]为叶片失效原因统计,可见叶片的材料、加工技术等对其使用寿命有很大影响。随着航空发动机服役性能和寿命要求的持续提升,对整体叶盘的材料、结构和加工质量提出了更高的要求,其抛磨特点包括难加工的材料特性、复杂的结构特征和较高的加工要求。

图2 叶片失效原因统计[22]Fig.2 Statistical of blade failure causes[22]

1.1 材料特性

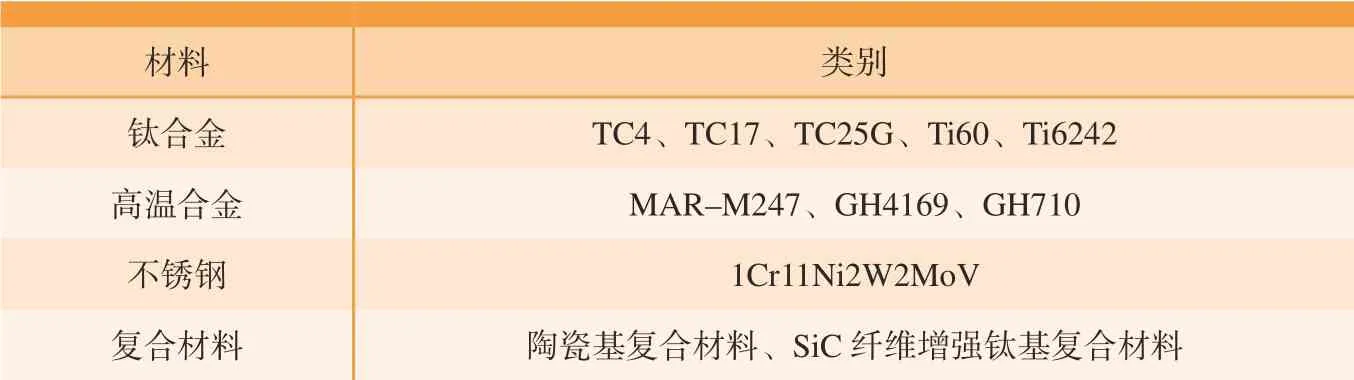

整体叶盘常用材料包括钛合金、高温合金、不锈钢、复合材料等,具体牌号如表1 所示,不同的材料对抛磨过程影响不同。由于钛合金导热系数小,与磨具材料的化学亲和性较强,容易造成磨屑黏附,还会形成较大热应力,造成局部烧伤或变形[23–25];高温合金中钴、铬、钼等强化元素含量较高,高温强度高,且导热系数小,容易造成表面烧伤[26–27];不锈钢导热系数小,线膨胀系数较大,在抛磨过程中容易引起表面烧伤或变形[28–29];复合材料导电性能低、硬度高、脆性大,抛磨过程中易造成磨具磨损,且容易导致表面烧伤、产生表面拉应力等[30]。针对不同的材料,需要选择合适的抛磨工艺以实现难加工材料的高效率、高质量去除。

表1 整体叶盘常用材料Table 1 Blisk commonly used material

1.2 结构特征

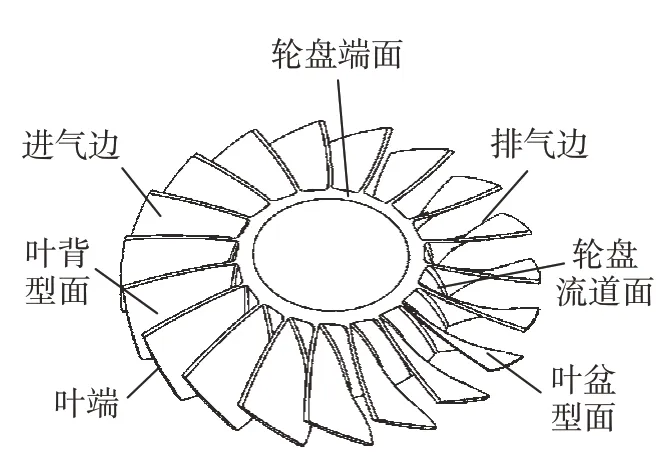

如图3 所示,整体叶盘在结构上呈现出叶片厚度薄且薄厚不均、叶型复杂、弯扭度大、叶展长、流道深且窄等结构特征,使得整体叶盘抛磨的难度和成本大幅增加。整体叶盘叶片型面为复杂自由曲面,薄厚不均使得其加工余量分布不均匀,磨具系统让刀现象严重;叶片厚度薄,使得其刚性差,在抛磨过程中极易发生变形,从而影响表面质量和型面精度;进排气边厚度更薄,如大型风扇整体叶盘叶片进排气边厚度约0.3 mm,小型压气机叶盘叶片厚度甚至可达0.1 mm,在抛磨过程中易发生过抛现象;由于流道深且窄的特点,磨具系统的可达性差,在抛磨过程中磨具易与叶片发生干涉,使得整体叶盘叶根处及流道面的抛磨效果较差[30–33]。

图3 整体叶盘Fig.3 Blisk

1.3 加工要求

由于整体叶盘的表面完整性和型面精度对航空发动机的服役性能和寿命影响巨大,使得其具有较高的加工要求。图4 为整体叶盘抛磨部位示意图,包括叶盆型面、叶背型面、进气边、排气边、叶端、轮盘端面、轮盘流道面等,其抛磨要求如下:叶片全型面表面粗糙度Ra低于0.4 μm,轮盘流道表面粗糙度Ra低于0.8 μm,轮盘端面Ra低于1.6 μm;轮盘端面轮廓度0.1 mm、流道面轮廓度0.2 ~ 0.4 mm;压气机整体叶盘叶片型面轮廓度为– 0.03 ~ + 0.05 mm,风扇整体叶盘的叶片型面轮廓度为– 0.12 ~ + 0.08 mm;材料去除深度为0.002 ~ 0.020 mm;表面残余压应力在– 800 MPa 左右[30,34–36]。

图4 整体叶盘抛磨部位示意图Fig.4 Schematic diagram of the polishing parts of blisk

2 整体叶盘抛磨技术

目前整体叶盘抛磨技术包括手工抛磨、数控抛磨 (数控抛光轮抛磨、数控砂带抛磨、机器人辅助抛磨)、磨粒流抛磨、磁力研磨、滚磨光整加工等。手工抛磨依靠技术人员利用手持式砂带或砂轮抛光机对整体叶盘进行抛磨,最终的表面质量主要取决于工人的经验和技能,且抛磨效率低、劳动强度大、加工质量不稳定,因此迫切需要发展其他抛磨技术以适应整体叶盘日益增长的需求。

2.1 数控抛磨

数控抛磨是利用多轴数控机床或机器人等夹持抛光轮、砂带等磨具,根据整体叶盘结构特征,执行一定的运动轨迹,从而实现对整体叶盘型面的数控抛磨。根据数控设备和磨具的不同,数控抛磨分为数控抛光轮抛磨、数控砂带抛磨、机器人辅助抛磨等。

2.1.1 数控抛光轮抛磨

20世纪80年代美国开始研究整体叶盘的数控CBN 砂轮抛磨技术,到20世纪末,美国HUFFMAN公司已开发出了系列化的砂轮和砂带磨削机床。在国内,北京航空航天大学提出了利用CBN 砂轮实现整体叶盘及其叶片型面的抛磨方法,并研制出QMK50A 和QMK100 两种型号的五轴联动磨床[37]。中国航发南方工业有限公司黎先才等[16]从抛光轮结构、抛磨轨迹及工艺参数等方面对中小型整体叶盘进行抛磨研究,抛磨后铣削纹理被完全去除,表面粗糙度Ra小于0.4 μm。中国航发沈阳黎明航空发动机有限责任公司陈雷等[38]针对窄流道整体叶盘构型特征,分别设计了用于抛磨叶片型面、流道及叶根处的抛光轮,抛磨后表面粗糙度Ra小于0.4 μm。

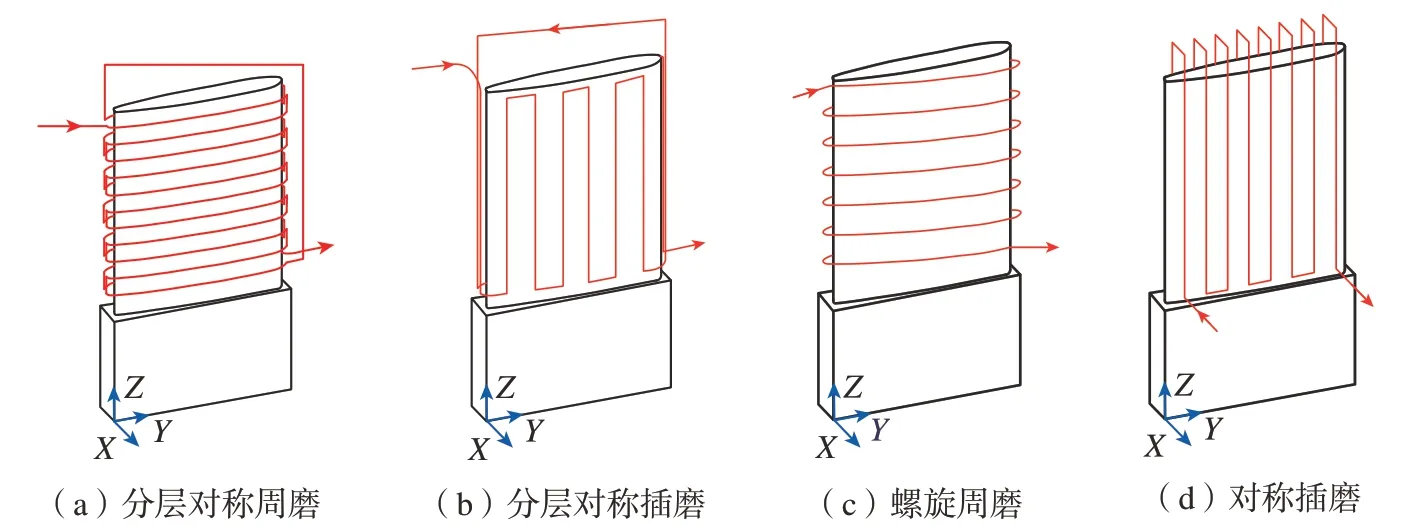

北京航空航天大学陈志同教授团队从抛磨工艺、抛磨轨迹、抛光轮设计等方面对数控CBN 砂轮抛磨整体叶盘工艺进行研究:Li 等[39]采用电镀CBN 砂轮对GH4169 整体叶盘进行抛磨试验,抛磨后叶片表面显微硬度为538.6HV,残余压应力可达–1200 MPa,显著提高了表面完整性;Zhu 等[40]研究了插磨加工、螺旋加工、宽行加工3 种抛磨轨迹对整体叶盘的抛磨效果;徐汝锋等[41]采用分层对称周磨、分层对称插磨、螺旋周磨和对称插磨4 种抛磨轨迹对GH710 整体叶盘进行抛磨,4 种抛磨轨迹如图5 所示;Zhang 等[42]提出一种近净成形整体叶盘叶片前后缘的五轴自适应加工方法,抛磨后叶片前后缘尺寸精度满足加工要求,表面粗糙度Ra在0.3 μm 左右。

图5 抛磨轨迹简图[41]Fig.5 Diagram of polishing trajectory[41]

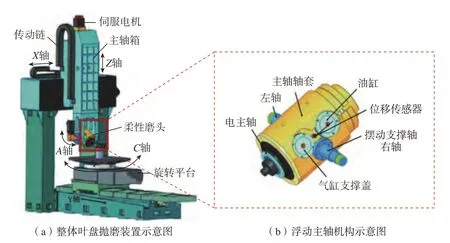

由于CBN 砂轮磨削力较大,抛磨过程中砂轮和叶片为刚性接触,不仅容易引起叶片变形,还可能出现过抛现象,严重时导致整体叶盘报废。为此,西北工业大学自主研发了“五轴数控+柔性磨头+弹性磨具”的抛磨装置用于整体叶盘抛磨,装置示意图如图6(a)所示[30]。该机床采用龙门式结构,X、Y、Z为直线坐标轴,为磨具提供3 向直线运动;A、C为旋转坐标轴,A轴实现磨具提供摆动,C轴实现工作台旋转从而带动整体叶盘做旋转运动。为实现柔性化,设计了浮动主轴机构,如图6(b)所示[30],通过调节气缸流量来调节抛光力的大小。

图6 整体叶盘抛磨装置示意图[30]Fig.6 Schematic diagram of the blisk polishing device[30]

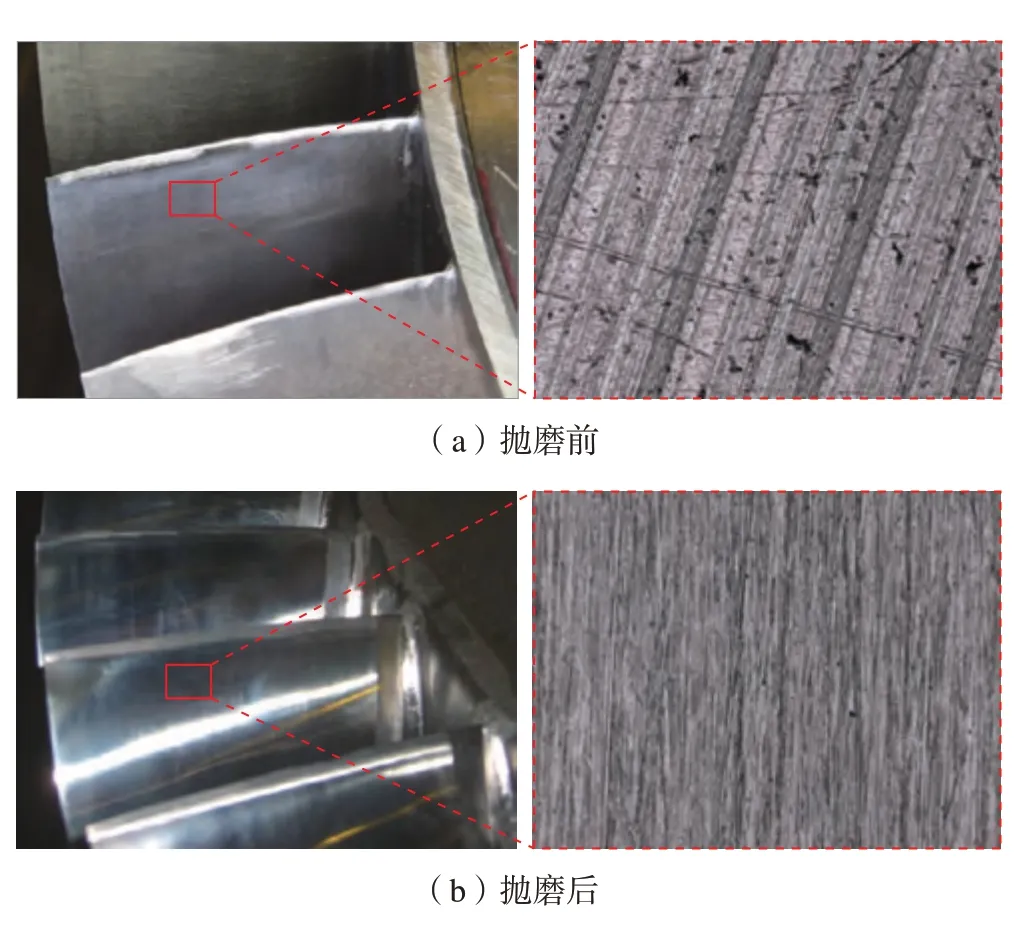

西北工业大学史耀耀教授团队对抛磨工艺参数和砂布轮轨迹进行优化研究:Zhang 等[43]采用响应曲面法建立表面粗糙度与砂布轮直径、接触力、主轴转速、进给速度等参数的预测模型,优化后叶片表面粗糙度Ra在0.4 μm 以下,抛磨前后对比如图7 所示;Huai[44]和Lin[45–46]等利用正交试验和响应曲面试验确定了表面粗糙度Ra、材料去除深度和表面残余应力对抛磨参数的敏感性和相对敏感性程度,得到较优的抛磨参数区间,抛磨后表面粗糙度Ra为0.32 μm,材料去除深度为2 μm 左右,残余压应力可达–786.62 MPa;淮文博等[47]基于砂布轮抛磨原理提出了抛磨效率优化方法,通过灰色关联度分析获得较优的工艺参数,抛磨时间为32 min,表面粗糙度Ra由0.96 μm 降至0.37 μm;Huai 等[48]提出了一种砂布轮抛磨路径轨迹规划方法,给出了偏移曲面、抛磨间距、抛磨步长和刀轴矢量的计算公式,使得抛光轮在抛磨过程中与叶片有效贴合,且抛磨力的方向和大小基本相同;Wang 等[49–50]建立了砂布轮抛磨曲面的物理模型,分析了砂布轮位置对压缩量偏差和晶粒轨迹的影响规律,在此基础上提出砂布轮位置优化方法,抛磨后表面粗糙度Ra可达0.20~0.25 μm。

图7 砂轮抛磨前后整体叶盘表面形貌对比[43]Fig.7 Comparison of surface morphology of blisk before and after grinding wheel polishing[43]

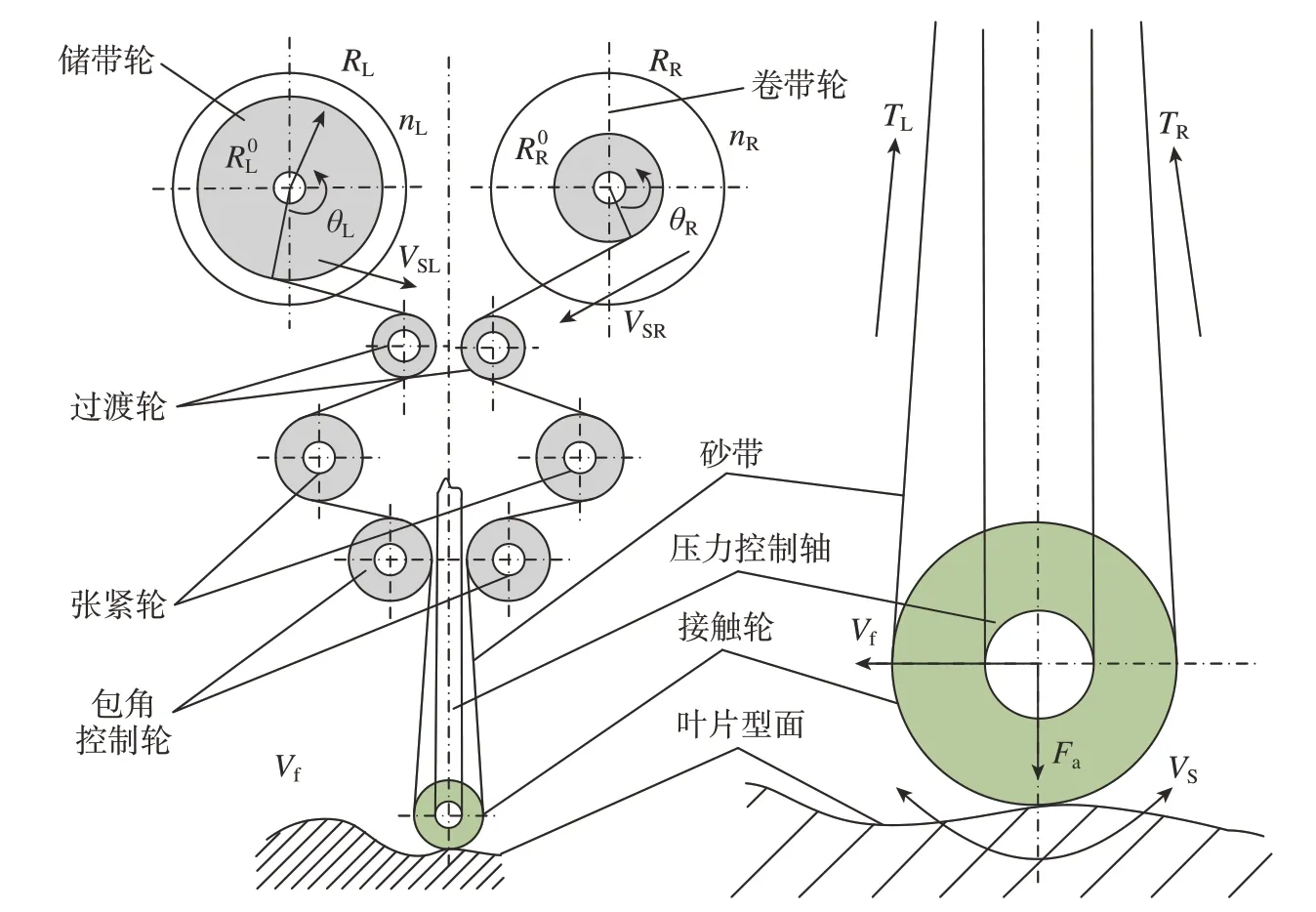

2.1.2 数控砂带抛磨

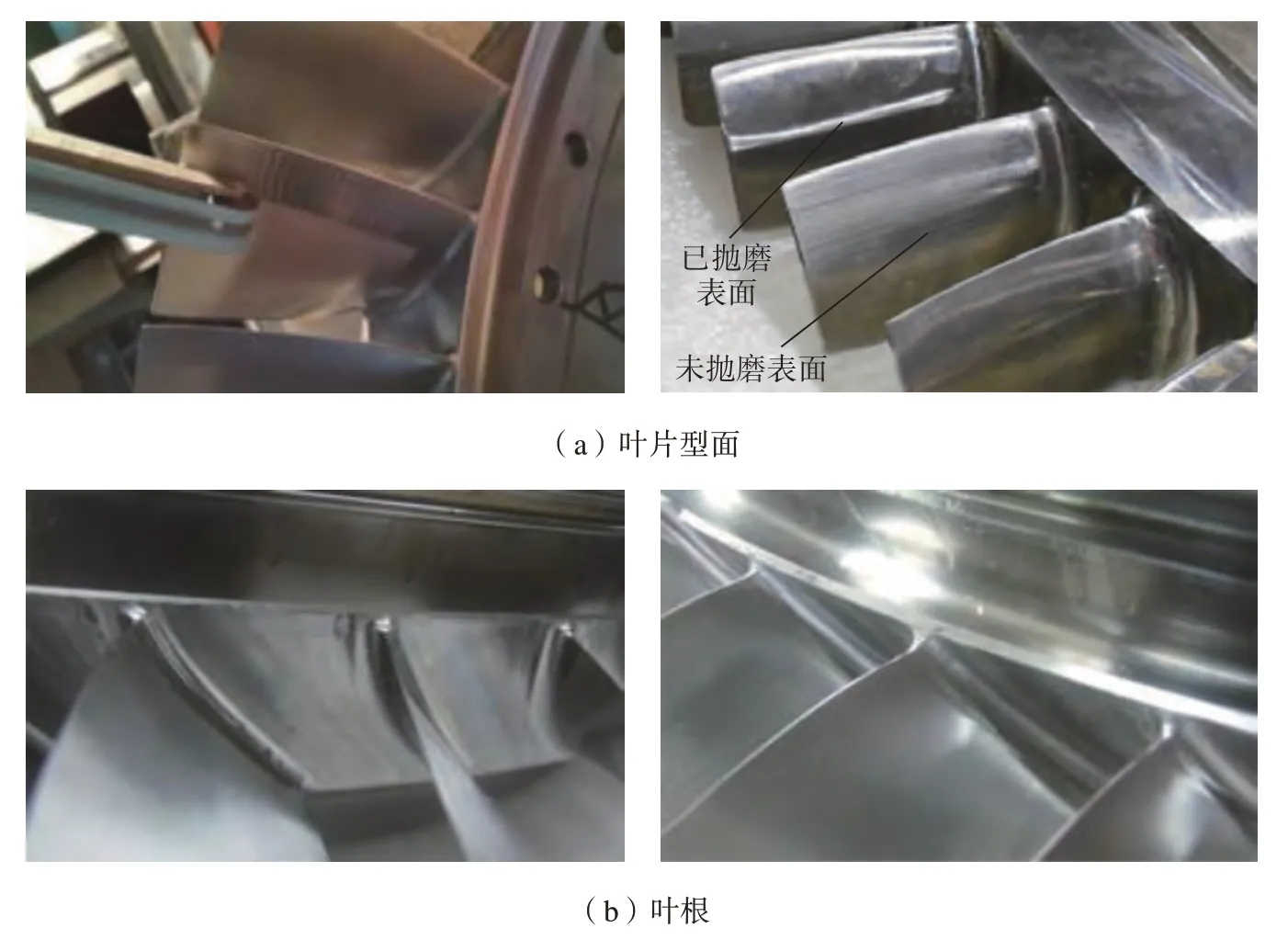

重庆大学黄云教授团队对砂带抛磨整体叶盘开展了大量研究:基于整体叶盘构型特征,程荣凯[51]分析了整体叶盘砂带磨削特点,在UG环境下探究了整体叶盘多磨头式、刀库式、内外弧砂带磨削及机器人磨削方案的优缺点,得到整体叶盘全型面磨削集成装备;张叠[52]进行整体叶盘砂带当量磨削试验,得出当量磨削对表面质量的影响规律;为保证整体叶盘的加工均匀一致性,肖贵坚等[53]提出一种砂带磨削新方法,基本原理如图8 所示,运用该方法对整体叶盘叶片型面进行抛磨,加工后表面粗糙度Ra低于0.25 μm,表面残余应力为–200 ~ –400 MPa,均匀一致性较好;刘秀梅等[54]分析了数控砂带抛磨整体叶盘叶身、叶缘和叶根部位的过程,提出了带有压力反馈的磨削压力控制系统来实现磨削变形的控制,叶身和叶根部位抛磨前后对比如图9 所示;Xiao[55–56]和梅科[57]等利用ANSYS 等软件对砂带磨削过程仿真,分析各工艺参数对抛磨过程中振动现象的影响规律。

图8 砂带抛磨新方法基本原理[53]Fig.8 Basic principle of new abrasive belt polishing method[53]

图9 叶片型面和叶根抛磨前后对比[54]Fig.9 Comparison of blade profile and blade root before and after polishing[54]

为消除多次定位和装夹产生的误差,吉林大学张雷教授团队设计了一种用于整体叶盘抛磨检测一体化的砂带抛磨装置,装置分为基础结构、工作台模块、加工模块、检测模块、数控系统和冷却润滑系统,可实现整体叶盘的抛磨加工和检测一体化功能[58–59]。在该设备基础上,高亚鹏[60]基于模糊PID 控制方法开发恒压力抛磨控制软件,并通过试验证明了该方法的有效性。贺昌龙[61]针对叶片叶身、叶缘和叶根部分不同的特征,分别设计了专用的抛磨工具。袁强[62]对整体叶盘的抛磨和测量轨迹进行了规划,并进行整体叶盘砂带抛磨试验,验证了该装置抛磨系统和检测系统的性能。

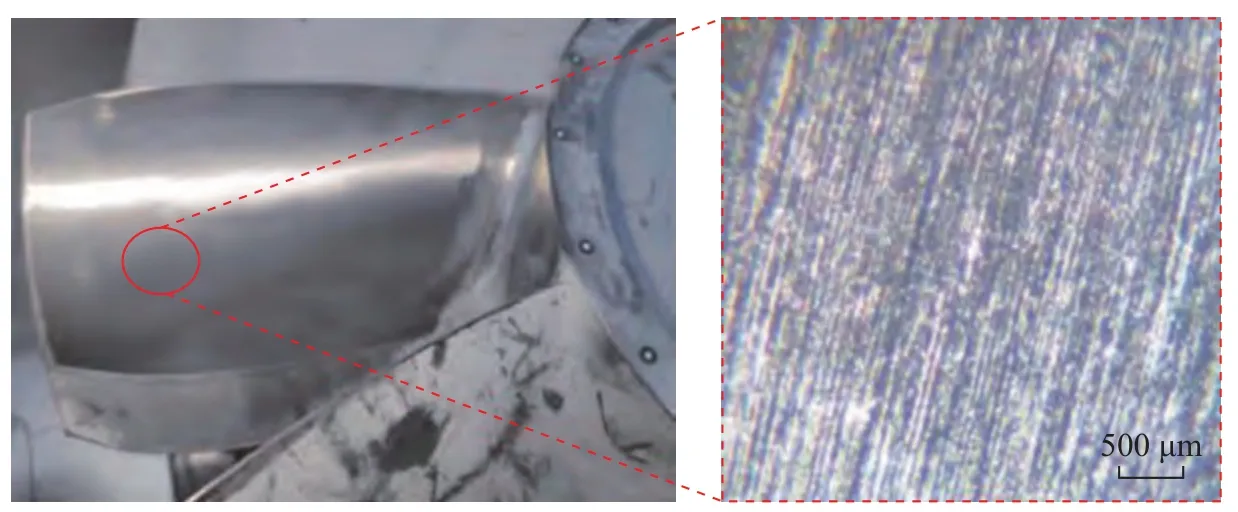

2.1.3 机器人辅助抛磨

工业机器人已应用于搬运、喷涂及焊接等简单作业和尺寸测量、磨削等精密作业,在航空航天、汽车、船舶等领域有着广泛的应用前景[63]。机器人具有灵活性强、通用性强、智能化、操作空间大等优点,已被应用于整体叶盘的抛磨加工中。美国ACME、HUCK 等公司采用机器人砂带抛磨整体叶盘[30]。对于国内而言,各高校主要将机器人应用于单个叶片的抛磨加工中[64–66],对于整体叶盘的机器人抛磨研究较少。中国航发西安航空发动机有限公司李飞等[67]利用等弦误差法对整体叶盘机器人砂带抛磨轨迹进行优化,优化后整体叶盘加工效率提高42.9%,表面粗糙度Ra可达0.26 μm,其表面纹理较均匀一致,抛磨后表面形貌如图10 所示。华中科技大学尝试将机器人抛磨技术应用于整体叶盘抛磨,李鼎威[68]提出了规划接触力方向角的力控方法,并进行了仿真分析和试验验证。陈霖[69]搭建了整体叶盘机器人抛磨系统,并基于叶片曲面主曲率特征对抛磨轨迹进行规划,对抛磨力、转速和进给速度等参数进行优化和抛磨试验验证。

图10 机器人抛磨后表面形貌[67]Fig.10 Surface morphology after robot polishing[67]

随着数控技术的蓬勃发展,整体叶盘数控抛磨装置已逐渐走向成熟,国内众多高校从抛磨工艺参数优化、抛磨轨迹规划、抛磨工具设计等方面对整体叶盘数控抛磨技术开展研究。但由于砂带和砂轮易磨损、抛磨过程中易发生颤振等问题导致整体叶盘各部位的接触状态、受力情况、运动轨迹发生变化,从而使得加工均匀性变差;且抛磨工具易与叶片之间发生干涉,使得叶根处的抛磨效果较差。为解决这些问题,应当分析抛磨过程中的颤振远离,并采用数控编程技术、抛磨工艺参数优化、提高系统刚性等方式抑制抛磨过程中的颤振作用;基于力控原理控制抛磨工具与整体叶盘之间的接触力,从而实现各区域具有相同的材料去除率;通过无干涉抛磨路径规划、抛磨轨迹运动仿真等技术避免抛磨过程中的轨迹干涉问题。

2.2 磨粒流抛磨

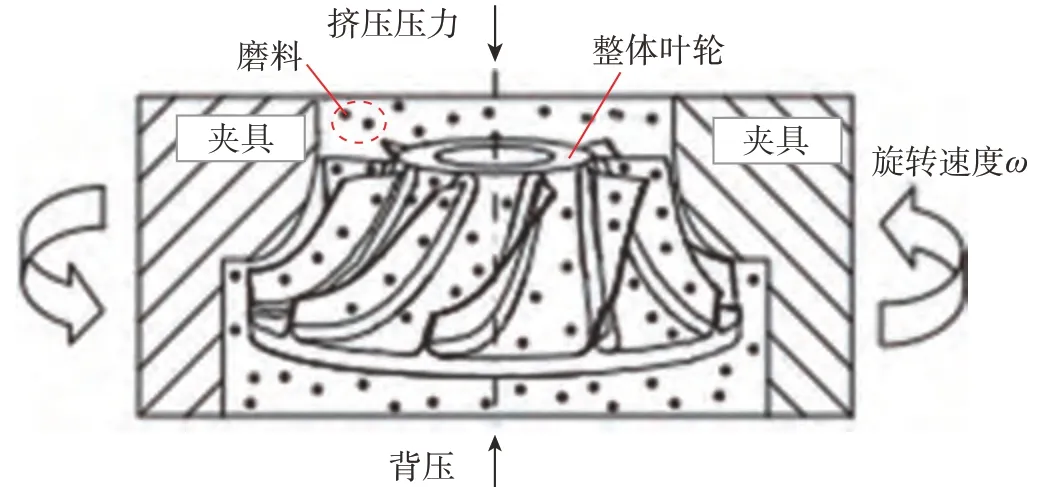

磨粒流抛磨是指磨料介质在压力作用下沿着夹具与整体叶盘形成的特定流道运动,使磨粒与整体叶盘表面发生相对运动,从而对整体叶盘进行加工,达到材料去除、表面抛光及提高表面完整性的目的。磨粒流抛磨具有抛磨效率高、质量好、形状适应性强等优点,目前已应用于航空航天、生物医学、汽车、增材制造等领域零件的抛磨加工[70]。

美国DYNATICS、EXTRUDEHONE等公司采用磨粒流抛磨整体叶轮,提高了发动机性能,解决了叶轮因应力集中而断裂的问题[71]。GE 公司采用磨粒流技术抛磨T700 发动机上I 级压气机叶盘1 h 后,表面粗糙度Ra从2.0 μm 降至0.8 μm[72]。法国SNECMA公司将磨粒流技术应用于粗铣前、精铣前和精铣后整体叶盘的抛磨加工[1]。首都航空机械公司陈济轮等[71]利用加工实例说明磨粒流技术对电解加工、电火花加工、数控铣削和精密铸造后的叶轮等零件均有较好的抛磨效果。北京航空工艺研究所郭应竹等[73]介绍了磨粒流技术在航空发动机扩压器叶片和涡轮泵转子等关键零部件中的应用,与手工抛磨相比,磨粒流抛磨效率提高数十倍。沈阳鼓风机有限集团刘向东等[74]采用磨粒流技术对窄流道闭式叶轮进行抛磨,抛磨后流道表面粗糙度Ra可达0.14 ~ 0.45 μm,效率提高1%左右;季田等[75]采用磨粒流技术对离心压缩机闭式叶轮流道进行抛磨,抛磨后表面粗糙度Ra可达0.29 μm 左右,且各流道加工效果较均匀。

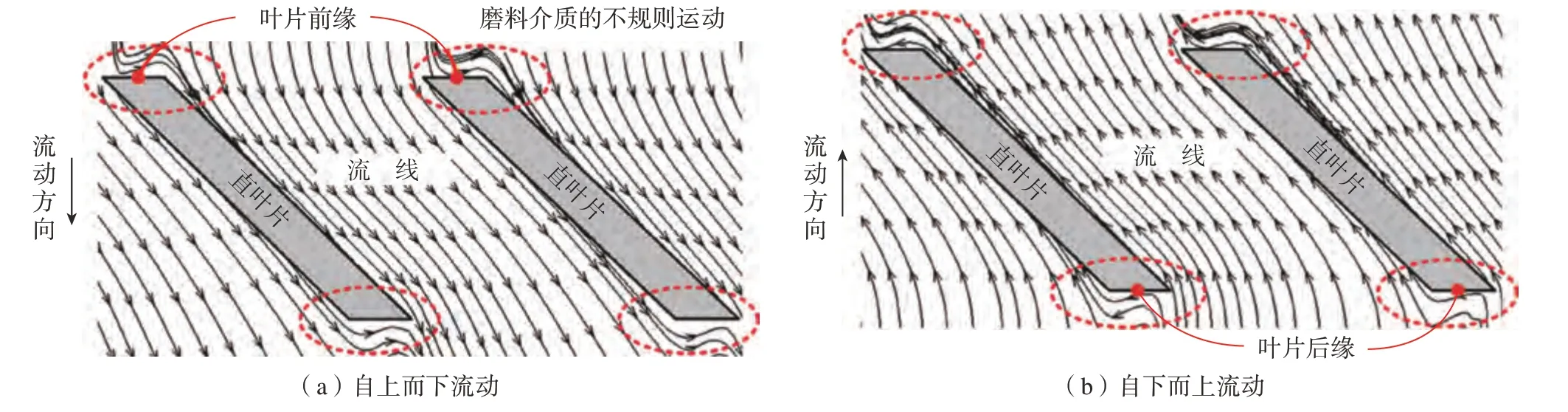

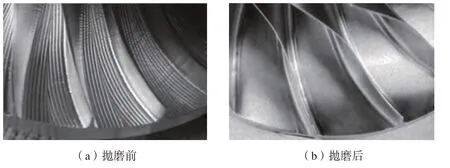

大连理工大学高航教授团队建立了整体叶盘磨粒流抛磨试验平台,并开展了大量模拟分析和可行性研究:Fu 等[76–77]采用数值模拟和试验相结合的预测方法,对单个和多个颗粒进行了材料去除分析,说明了单向和双向磨粒流的材料去除分布规律,并进行了试验验证,通过模拟分析整体叶轮流道内的磨料流场分布,如图11 所示,磨料介质在叶片前后缘发生不规则运动,导致叶片前后缘发生过抛现象,并设计了一种带导向块的新式夹具用于调节整体叶轮叶片前后缘附近的磨料流动,改善叶片表面加工均匀一致性,表面粗糙度Ra从0.513 μm 降至0.141 μm;为提高整体叶轮和叶盘的表面完整性,Fu 等[78]提出了旋转磨粒流抛磨方法,基本原理如图12 所示;朱建辉[11]从理论上分析了旋转磨粒流抛磨过程中的磨粒运动及材料去除模型,模拟分析了单个叶片流道的流场动力学特性;高航等[79]采用旋转磨粒流机床抛磨钛合金整体叶轮,以整体叶轮运动状态和磨粒流挤压出口有无背压为变量进行对比试验,抛磨前后对比如图13 所示。

图11 磨料介质流场分布[77]Fig.11 Flow field distribution of abrasive medium[77]

图12 旋转磨粒流加工原理图[78]Fig.12 Schematic diagram of rotary abrasive flow machining[78]

图13 磨粒流抛磨前后对比[79]Fig.13 Comparison before and after abrasive flow polishing[79]

国内其他高校也对磨粒流抛磨整体叶轮和整体叶盘开展了一些研究。李俊烨等[80]采用Fluent 软件模拟了磨粒流抛磨整体叶轮的过程,分析了磨料速度对静态压强、动态压强、湍动能、湍流强度和壁面剪切力的影响。赵路等[81]利用Fluent 软件仿真分析夹具对流场的影响规律,优化夹具结构并用于整体叶盘抛磨试验,验证了夹具对于整体叶盘的适用性。孙冉[82]分析了涡轮整体叶盘构型特征,在此基础上设计了磨粒流抛磨整体叶盘的夹具,并进行了抛磨试验。蔺小军等[83]提出一种整体叶盘磨粒流抛磨专用夹具,能够正确引导磨料流动,避免整体叶盘在抛磨过程中发生叶片进排气边过抛、变形等现象。

目前,磨粒流抛磨整体叶盘技术已在国内外企业中得到应用,但由于磨粒流技术的局限性,难以抛磨大尺寸的整体叶盘。此外,整体叶盘的复杂构型特征使得叶片进排气边处容易发生过抛,叶片型面各区域加工不均匀。因此,需通过仿真分析磨料介质的流场分布特征和动力学行为,设计夹具以改变整体叶盘叶片附近磨料介质的流动特性,缓解叶片进排气边处磨料的运动紊乱现象,适应不同大小、间距的叶盘流道,从而改善叶片型面的加工均匀性,满足高性能整体叶盘零件的抛磨要求。

2.3 磁力研磨

磁力研磨是利用磁性磨粒在磁场作用下形成柔性磁刷,并产生研磨压力,施加运动使得磁刷与整体叶盘发生相对运动,从而实现整体叶盘抛磨[84]。由于其良好的适应性、自锐性、可控性,又可与数控机床或机器人结合,对于复杂曲面抛磨具有较大的优势[85–87]。

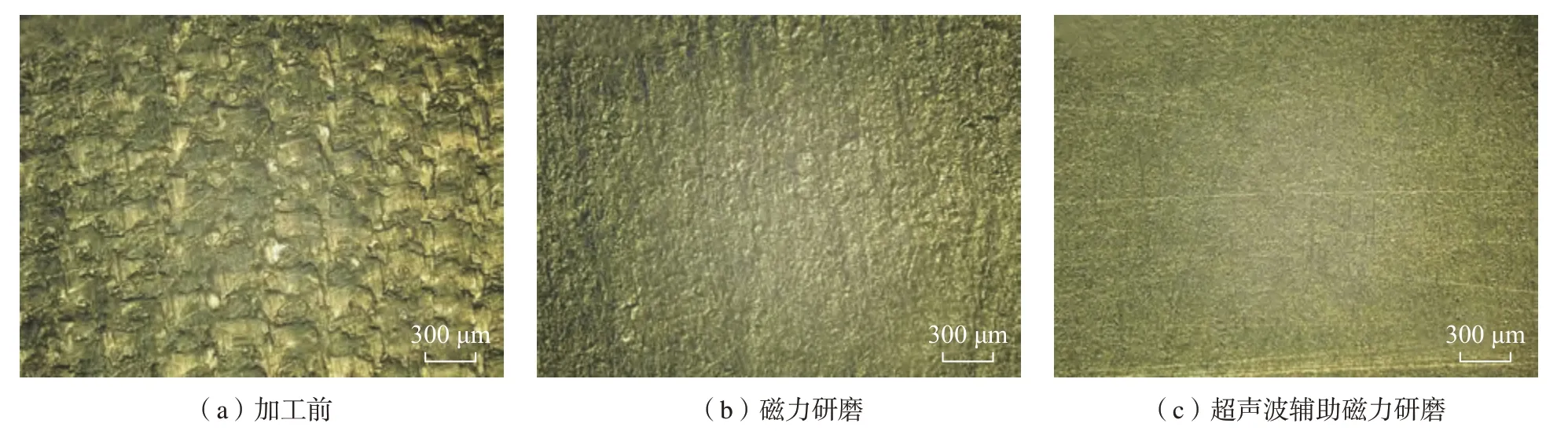

辽宁科技大学陈燕教授团队提出一种整体叶盘磁力研磨方法:杜兆伟等[88]采用该方法对GH4169 高温合金整体叶盘抛磨30 min 后,表面粗糙度Ra由0.82 μm 降至0.25 μm;郭龙文等[89]对2017 硬质铝合金的整体叶盘叶背区域进行抛磨,从表面粗糙度、微观形貌和残余应力等方面验证了抛磨效果;陈燕等[90]分析了磁极布置形式、开槽形状、比例等对加工效果的影响,得出径向磁力研磨可避免磁极与整体叶盘叶片发生干涉,开矩形槽可有效增大研磨压力,从而提高抛磨效率;为进一步提高效率,于克强等[91]提出了超声波辅助磁力研磨加工整体叶盘的方法,加工60 min 后,表面粗糙度Ra由1.38 μm 降至0.18 μm,效率比无超声波研磨更高,表面更加细密、均匀,图14 为抛磨前后表面形貌对比;此外,Du 等[92]提出了电解磁力复合研磨GH4169 高温合金整体叶盘的加工工艺方案,与传统磁力研磨工艺相比,复合工艺效率提高约50%,但电解加工时需严格控制影响因素,避免加工质量下降。

图14 磁力研磨抛磨前后表面形貌对比[91]Fig.14 Comparison of surface morphology before and after magnetic abrasive finishing[91]

随着加工技术向高效、精密和超精密方向发展,具有纳米级光整潜力的磁力研磨方法已得到广泛应用与研究。但与其他抛磨技术相比,其材料去除率低,对镍基合金等难加工材料的加工效果有限。为此,应着重分析磁性磨粒的组成成分,制备新型磁性磨粒以提高磁性磨粒的硬度和强度,从而增强磁性磨粒的加工能力和使用寿命;深入探究磁场源产生磁场的机理,通过改变磁场分布来提高磁性磨粒的研磨压力;探索磁力研磨与其他加工技术的复合工艺,如超声复合、化学复合、电化学复合等,充分发挥各加工技术的优势,从而进一步提高加工质量和加工效率。

2.4 滚磨光整加工

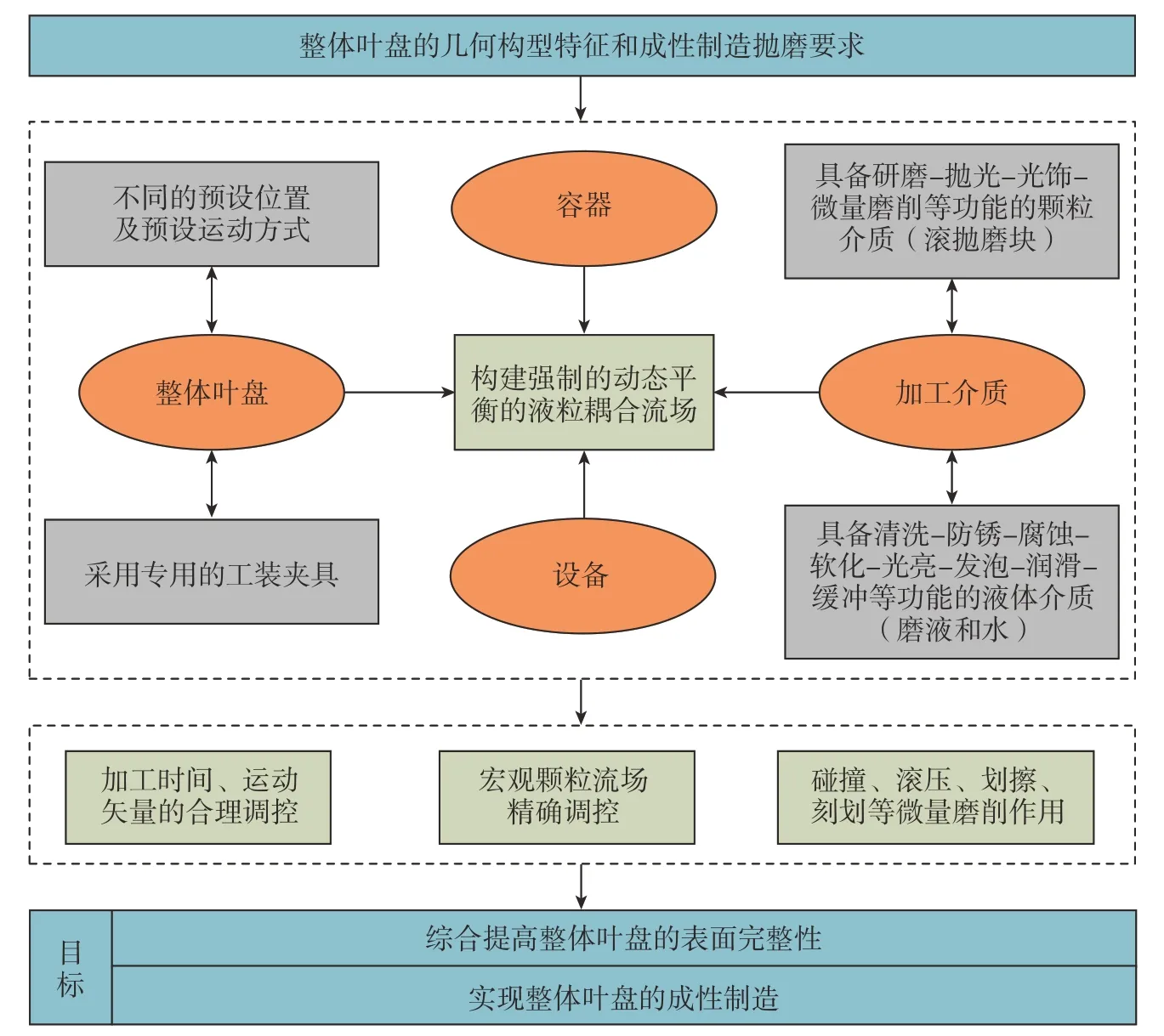

滚磨光整加工是将颗粒介质和液体介质放入容器中,依据一定的几何约束和运动约束,构成强制的动态平衡的液粒耦合流场;整体叶盘以不同的预设位置及不同的预设运动方式运动,与颗粒介质发生相对运动,颗粒介质以不同程度的作用力对整体叶盘表面进行碰撞、滚压、划擦、刻划等综合的微量磨削作用,从而提高整体叶盘的表面完整性,实现整体叶盘的成性制造,整体叶盘滚磨光整加工内涵如图15 所示[93]。

图15 整体叶盘滚磨光整加工内涵[93]Fig.15 Connotation of barrel finishing technology of blisk[93]

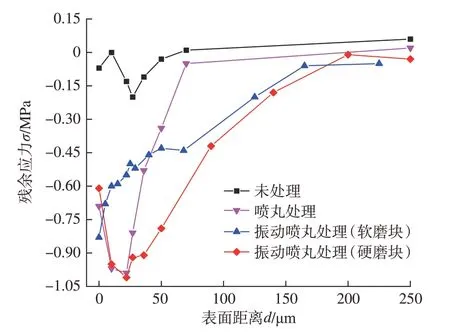

国内外企业采用振动设备对整体叶盘进行抛磨。Feldmann 等[94–95]利用喷丸强化、振动光饰、振动喷丸方法加工三级整体叶盘,并从表面粗糙度Ra值、表面残余应力和高周疲劳强度等方面评价其加工效果,研究表明振动喷丸方法使得表面粗糙度Ra降低至0.25 μm 以下,残余压应力可达–800 MPa,疲劳强度提高约35%;喷丸强化显著提高了表面残余压应力和疲劳强度,但增大了表面粗糙度Ra值,不同工艺改善残余应力效果如图16 所示。Alcaracz 等[96]提出了一种DEM–FEM 耦合方法研究振动喷丸三级整体叶盘的抛磨强化过程,结果表明,滚抛磨块的相对速度和法向累积接触能量影响整体叶盘的表面强化效果,而滚抛磨块的接触力和切向累积接触能量影响整体叶盘的抛磨效果。中国航发西安航空发动机有限公司何坚等[97]采用R420DL 振动光饰机和RCP 203/05 ZS–V 滚抛磨块对钛合金和高温合金整体叶盘进行抛磨,使得整体叶盘叶片表面粗糙度Ra值提高1~1.5 个等级。汪斌等[98]阐述了振动光饰技术在航空发动机叶片、整体叶盘等重要零件抛磨中的应用情况,抛磨后整体叶盘表面粗糙度Ra值提高1~1.5 个等级,采用合理的工艺方法和参数以及叶缘保护装置,可避免叶缘过抛。中国航发沈阳黎明航空发动机有限责任公司刘随建等[35]采用BJG–2500 振动光饰机对整体叶盘进行抛磨,加工4 h后表面粗糙度Ra值由1.6 μm降至0.4 μm 以下。杨万辉等[99]采用无岛式振动光饰机对整体叶盘进行抛磨,其表面粗糙度Ra值提高1~2 个等级,在叶片表面引入残余压应力,表层显微硬度和疲劳强度提高。张文明等[100]提出了一种整体叶盘振动光饰保护方法,对进排气边进行仿形保护,缓解进排气边的过抛问题。

图16 不同工艺改善残余应力效果[94]Fig.16 Improvement effect of residual stress of different processes[94]

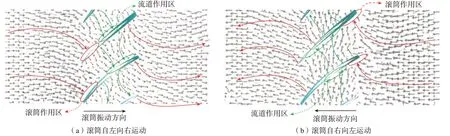

基于大量的滚磨光整工艺研发和工业应用,太原理工大学尝试采用新的滚磨光整加工方法实现整体叶盘叶片型面抛磨:王秀枝等[101]利用EDEM 软件对航空发动机盘类零件滚磨光整加工过程进行模拟,提取了多个区域滚抛磨块的接触力、相对速度和磨损量,得出一定条件下振动式优于回转式和离心式方法的结论,为航空发动机盘类零件加工工艺的选择提供了参考依据;在此基础上,李鹏[102]、郭鹏辉[103]、闫泽昭[104]等以接触力、磨损量、累积接触能量等为评价指标,分析了振幅、频率、回转速度、滚抛磨块填充量等参数对整体叶盘加工效果的影响规律,得出振动回转式方案可得到较好的加工效果,并采用振动平台进行了整体叶盘模拟件加工试验,验证了仿真的有效性;此外,对滚抛磨块在不同工况下的流场分布特征和动力学行为进行了深入研究,图17 为振动回转式滚磨光整加工整体叶盘过程中滚抛磨块流场分布,由于整体叶盘的复杂结构特征,叶片型面不同区域所受的滚抛磨块作用行为呈现出较大差别,导致加工均匀一致性差;为此,闫泽昭等[104]尝试采用挡条等装置调控流场分布,改善叶片型面的加工均匀性。

图17 滚抛磨块流场分布Fig.17 Flow field distribution of the granular block

相较于其他抛磨工艺,滚磨光整加工设备简单,操作方便,成本较低,且滚抛磨块兼具微量材料去除、表面光整和表面强化的作用,现已在众多航空企业中得到应用,已成为提高整体叶盘服役性能和寿命的一种极具发展潜力的成性制造技术。滚磨光整加工技术可较好地适应整体叶盘的特殊型面,但加工均匀一致性同样难以保证。为使得滚磨光整加工技术有效解决整体叶盘叶片型面光整加工均匀一致性难题,首先应当通过模拟分析振动式、回转式等多种工艺下滚抛磨块之间的相互作用关系,探究整体叶盘的复杂构型特征对于颗粒流场的影响规律,研究滚抛磨块在抛磨过程中的流场分布、速度场和作用力场特征;其次研究抛磨过程中的加工机理,从微观、介观、宏观多角度分析滚抛磨块作用特征和加工效果之间的映射关系;然后通过优化加工工艺参数、滚筒形状、夹具设计等手段使得滚抛磨块对整体叶盘进行“适流道”加工,提高整体叶盘的加工均匀性;同时,研究滚抛磨块对整体叶盘的表面强化作用,综合改善整体叶盘的表面完整性。

2.5 对比分析

通过对整体叶盘抛磨技术的发展历程、研究现状、抛磨效果的分析可知,针对整体叶盘抛磨国内高校和企业已进行大量研究,但各类抛磨技术大多处于研究阶段,在抛磨效率、抛磨质量、抛磨成本等方面存在差异,基于此对各类抛磨技术的特点、局限性和抛磨效果进行对比分析,如表2 所示。

表2 整体叶盘不同抛磨工艺对比Table 2 Comparison of different blisk polishing processes

3 整体叶盘抛磨技术发展趋势

目前,先进航空发动机已朝着高推重比、长寿命和低油耗方向发展,其服役性能和寿命的提高强烈依赖于先进设计技术、先进材料和先进制造技术的发展。整体叶盘大多采用钛合金、镍基高温合金及金属基复合材料等典型难加工材料,而整体叶盘结构上呈现出叶片薄、扭曲大、叶展长、流道深且窄等特点,其难加工的材料特性和复杂的结构特征使得抛磨难度显著提升。我国航空发动机整体叶盘抛磨技术处于发展阶段,难以满足整体叶盘日益增长的市场需求,针对现有整体叶盘抛磨技术的局限性及研究现状,提出其发展趋势,即探索形性协同式、多工序组合式的抛磨工艺,实现抛磨工艺的智能决策化,并向绿色环保方向转型发展。

(1)整体叶盘的型面精度同样对航空发动机的服役性能有较大影响,其叶片前后缘的形状尺寸决定了气流方向,影响航空发动机的气动性能。现有抛磨技术在研究过程中或重点关注型面精度,或关注表面完整性,没有全面分析。形性协同式抛磨,即在保证整体叶盘型面精度的前提下,提升其表面完整性。需深入研究各类抛磨技术的加工机理和表面完整性创成机理;采用理论研究、仿真分析、试验验证相结合的手段研究抛磨工艺参数对整体叶盘型面精度和表面质量的影响规律;以整体叶盘表面粗糙度Ra值、型面精度、残余应力等为评价指标,研发具有形性协同抛磨优势的抛磨技术,满足整体叶盘对于型面精度和表面完整性的加工要求。

(2)各类抛磨技术在抛磨效率、抛磨质量、抛磨成本上存在差异,具有不同的优势和局限性,采用一种抛磨工艺或一道抛磨工序难以实现整体叶盘全型面抛磨要求。采用多工序组合式抛磨工艺,即充分发挥各类抛磨技术的优势,选用最优的抛磨工序组合,实现整体叶盘优质抛磨。应基于各类抛磨技术的加工机理,结合各类抛磨技术的特点设计不同的多工序组合式抛磨工艺,分析不同工序组合对整体叶盘型面精度和表面质量的作用规律,指导研发最优的抛磨工艺,进一步提高整体叶盘的抛磨质量。

(3)随着航空发动机服役性能和寿命要求的不断提高,整体叶盘材料更为特殊,结构更加复杂,为适应整体叶盘多样化的发展趋势及日益增长的市场需求,实现抛磨工艺的智能决策化势在必行。目前,国外对整体叶盘抛磨技术及其装备严格保密,国内抛磨技术大多处于研究和试验阶段,导致整体叶盘抛磨工艺数据较少,难以实现对后续整体叶盘抛磨的指导作用。基于各类抛磨技术的整体叶盘抛磨案例构建抛磨工艺案例库,具体涉及整体叶盘材料特性、结构特征、加工要求、抛磨工艺及抛磨效果;结合人工智能、大数据、云平台等手段,基于案例库开发面向整体叶盘成性制造的智能工业软件,通过深度学习、遗传算法等方法对整体叶盘抛磨过程进行智能化分析、判断、决策,优选抛磨工艺方案;利用先进的检测手段实时监测并控制抛磨过程,提高抛磨质量,并将抛磨过程及时反馈至案例库中。通过一系列手段实现整体叶盘抛磨技术的智能决策化,这也与《中国制造2025》中智能制造工程战略高度融合。

(4)随着可持续发展的不断深入,资源和环境问题成为整体叶盘抛磨工艺必须考虑的因素。各类整体叶盘抛磨技术中磨具损耗、磨液排放等问题引起的能源损耗和环境污染使得抛磨成本急剧增加。为响应《中国制造2025》中“全面推行绿色制造”和实施“绿色制造工程”的战略部署,整体叶盘抛磨工艺应向绿色环保方向转型发展。一方面,需要从磨具高效利用、磨具与磨液回收、磨液后处理等方面开展研究,减少环境污染、资源浪费;另一方面,探索高效率、高质量的整体叶盘抛磨技术,提高整体叶盘寿命裕量,减少抛磨成本和维修成本,实现绿色制造。