强流脉冲电子束作用下多弧离子镀NiCoCrAlYSiHf涂层改性机理及循环氧化行为研究*

2022-09-20姚逸铭关庆丰

蔡 杰,姚逸铭,高 杰,关庆丰

(1.江苏大学先进制造与现代装备技术工程研究院,镇江 212013;2.江苏大学机械工程学院,镇江 212013;3.江苏大学材料科学与工程学院,镇江 212013)

热障涂层(Thermal barrier coatings,TBCs)是以特定方法将具有高热稳定性、低热导率的材料覆盖于高温合金基体表面所形成的热防护涂层,具有高效热障、抗氧化、抗冲蚀等复合功能[1–2]。沉积100~400 μm 的TBCs可使高温合金基体工作温度降低100~300 ℃,有效延长热端零部件使用寿命,间接提高了发动机推重比以及燃料燃烧效率[1–4]。典型TBCs 多采用双层结构,表层为陶瓷层,起隔热降温作用,常见材料为氧化钇部分稳定氧化锆(7~8YSZ)[5–6];底层为金属黏结层,主要用于改善陶瓷与基体合金间力学匹配和物理相容性,并起到抗高温氧化的作用,常用材料有MCrAlYX(M为过渡族金属Ni、Co或Ni+Co 混合,X 是添加活性元素)、Ni/PtAlX 等[7–9]。在高温环境下,黏结层中的金属元素(以Al 为主)会向外扩散,并在陶瓷层/黏结层界面处形成热生长氧化层(TGO),其是影响TBCs 热力学性能和耐久性的关键因素。理想状态下,以连续、致密且单一的Al2O3为主的TGO 可以有效提高涂层热防护性能,但随着热暴露时间的延长,Al2O3会逐渐消耗并转化为以尖晶石氧化物为主的TGO,此时TGO 形貌、成分及形态均会发生剧烈变化,TGO 的非受控生长及快速增厚被认为是导致TBCs剥落失效的最关键因素[8,10–11]。

研究表明,MCrAlYX 涂层的表面状态、微观结构及元素分布等对诱导TGO 稳态生长并提高涂层抗高温氧化性能至关重要,不同工艺制备的涂层具有不同的结构特点。按照原理不同,MCrAlYX 涂层制备工艺总体可分为喷涂沉积法与物理气相沉积法两大类。物理气相沉积法中,多弧离子镀 (Arc ion plating,AIP)技术由于离化率高、生产率高、绕镀性好及成本低等优点,在制备高致密组织、高结合强度以及低内应力水平的优质金属涂层方面具有突出优势[12–14]。但是,AIP 涂层在制备过程中,高温弧斑使靶材突然蒸发会产生不均匀的大颗粒,进而引起涂层表面粗糙不平,降低表面质量,给涂层服役性能带来不利影响,因此,通常需要进一步优化工艺或结合后续处理来消除这一制备缺陷[14–16]。

强流脉冲电子束 (High-current pulsed electron beam,HCPEB)是一种极具应用价值的材料表面结构优化技术[17–19],具有以下技术特点:低加速电压(20~30 kV)使电子能量集中于材料表层;非聚焦型束斑 (Φ60~100 mm)实现大面积辐照处理;短脉冲(1~5 μs)和强束流(约10 kA)配合产生高能量注入,将材料表层瞬间加热、熔化甚至汽化,并借助基体的导热急剧冷却;在此过程中同时会诱发超高幅值应力使材料发生强烈而快速的变形,进而实现材料表层抛光净化、晶粒细化、成分均匀化,并产生丰富的变形结构。利用HCPEB 改性技术改善材料表面状态并获得特殊的改性效果是传统表面处理工艺无法实现的。针对MCrAlYX 涂层,以上改性特征中,通过晶粒细化和塑性变形结构能够有效促进氧化初期单一的保护性Al2O3膜快速形成;化学成分的均匀调控(主要是活性元素)有利于提高氧化膜界面结合强度;表面形貌的精整处理有利于降低氧化膜局部应力集中,进而有效提高涂层的抗高温氧化性能。

本文以AIP–NiCoCrAlYSiHf 涂层为研究载体,分析HCPEB 辐照效应对涂层微观结构及化学成分的影响,并在此基础上对比测试改性前后涂层抗高温服役性能,分析TGO生长演化规律与涂层改性机理,建立HCPEB 改性技术–涂层微观结构–TGO 生长行为的关系,为提高MCrAlYX 涂层服役寿命提供必要的试验和理论储备。

1 试验及方法

1.1 NiCoCrAlYSiHf 涂层制备

选用GH4169(Inconel 718)镍基高温合金为基体材料,其化学元素组成见表1,基体尺寸为10 mm×10 mm×5 mm(单面沉积涂层,用于微观表征)及12 mm×10 mm×3 mm(全包覆涂层,用于氧化称重)。采用多弧离子镀技术制备涂层,沉积所用的NiCoCrAlYSiHf 阴极合金靶材化学元素组成见表2。采用真空热压烧结方法制备靶材,由广东中吉新材料科技有限公司提供。涂层制备前需要对基体表面进行预处理:首先利用600~2000 目砂纸依次对基体表面进行机械打磨及抛光处理,后在丙酮、乙醇中超声清洗,以获得清洁的表面状态。

表1 GH4169 高温合金化学元素组成(质量分数)Table 1 Chemical composition of GH4169 superalloy (mass fraction) %

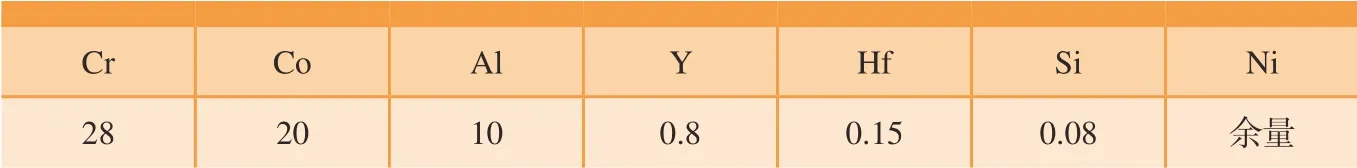

表2 NiCoCrAlYSiHf 弧源靶材元素组成(质量分数)Table 2 Chemical composition of NiCoCrAlYSiHf alloy (mass fraction) %

采用沈阳威利德真空技术有限公司的PVD–7590 型多弧离子镀设备进行涂层制备。首先,将弧源靶材固定于镀膜室内壁,样品通过定制模具固定于工件转架,靶基距为130 mm。沉积过程中,镀膜室首先升温至200℃,抽真空至5×10–3Pa 后通入氩气,在高温及外加–1000 V 偏压作用下Ar 原子离化得到Ar+,在电磁场作用下对基体表面轰击1 h 以清除污物杂质。采用优化后的多弧离子镀工艺参数 (弧电流85 A,弧电压20 V,基体偏压–100 V,占空比60%)所制备的涂层厚度为50~60 μm。为消除制备过程引起的残余应力,提高涂层与基体界面间的结合力,将制备态涂层置于900 ℃、10–3Pa 的条件下进行真空退火4 h,升温速率7 ℃/min,降温过程采用随炉冷却方式,真空退火设备为KCTL–300 热处理炉。

1.2 HCPEB 表面改性

对退火态涂层进行HCPEB 辐照改性试验,设备为大连理工三束改性实验室研制的HOPE–1 型强流脉冲电子束系统,如图1 所示,该系统包括电子枪真空室、电源、真空系统以及控制测量面板。HOPE–1 型HCPEB 设备电子枪真空室内部结构见图1(b),主要包括:磁场线圈、阴极、阳极(包括阳极环与等离子体发生装置)、样品、工作台。电子束由阴极部分产生并发射,在阳极环及磁场线圈约束和驱动下到达样品台。试验所选用的辐照工艺参数如下:辐照室真空度为5×10–3Pa、能量27 keV、电流脉宽1.5 μs、能量密度5 J/cm2,辐照轰击次数为24 次。

图1 HOPE–1 强流脉冲电子束系统Fig.1 HOPE–1 HCPEB system

1.3 试验测试及表征

按照HB 5258—2000 航空工业标准《钢及高温合金的抗氧化性测定试验方法》开展循环氧化试验,循环条件为: 1100 ℃下保温1 h+空冷5 min(降至约400 ℃)记作1 次循环,共计进行100 次循环。采用氧化增重法分析涂层氧化动力学行为,试验前10 次循环,分别在第1、第4、第7、第10 次循环结束后进行称重,之后每隔10 次循环取样称重,每次记录多组数据以计算其平均增重量,将结果绘制成增重曲线并计算平均氧化速率。此外,在试验过程中选取10 次、50 次以及100 次循环点样品进一步表征其微观形貌及相组成。其中,采用全包覆涂层(脉冲电子束全面辐照)进行氧化称重试验,单面沉积涂层 (脉冲电子束单面辐照)进行微观分析。

采用SHIMADZU XRD – 6000型X 射线衍射仪 (X-ray diffraction,XRD)分析HCPEB 改性前后及循环氧化测试后的样品物相组成,所选量程为20°~90°,测试速率为8°/min。宏观形貌通过高清摄像机、VK–X260K三维激光共聚焦显微镜 (3D laser scanning microscopy,3D–LSM)表征,表面粗糙度由VK–X260K 激光共聚焦显微镜输出;采用JSM 7800F 和FEI Nova Nano 450 型扫描电子显微镜 (Scanning electron microscope,SEM)及JSM–IT300 能谱仪 (Energy dispersive spectroscopy,EDS) 分析涂层微观形貌及成分分布。其中,循环氧化测试前的样品截面需要金相腐蚀以区别涂层、基体与重熔层,将H3PO4、H2SO4、H2O 按体积比6∶3∶1 配置腐蚀液,腐蚀时间为75 s,结束后流水冲洗掉残余腐蚀液。采用FEI F200X TALOS 透射电子显微镜 (Transmission electron microscopy,TEM)对样品的表面微观结构进一步表征,重点分析改性态涂层表面晶体缺陷、析出相等。制样过程中,首先从涂层表面切割500 μm 薄片并机械减薄至100 μm,后冲成尺寸为Φ3 mm 的圆片,机械减薄至30 μm 后在Gatan 精密离子抛光机上进行离子减薄直至穿孔,待观察。

2 结果与讨论

2.1 形貌表征

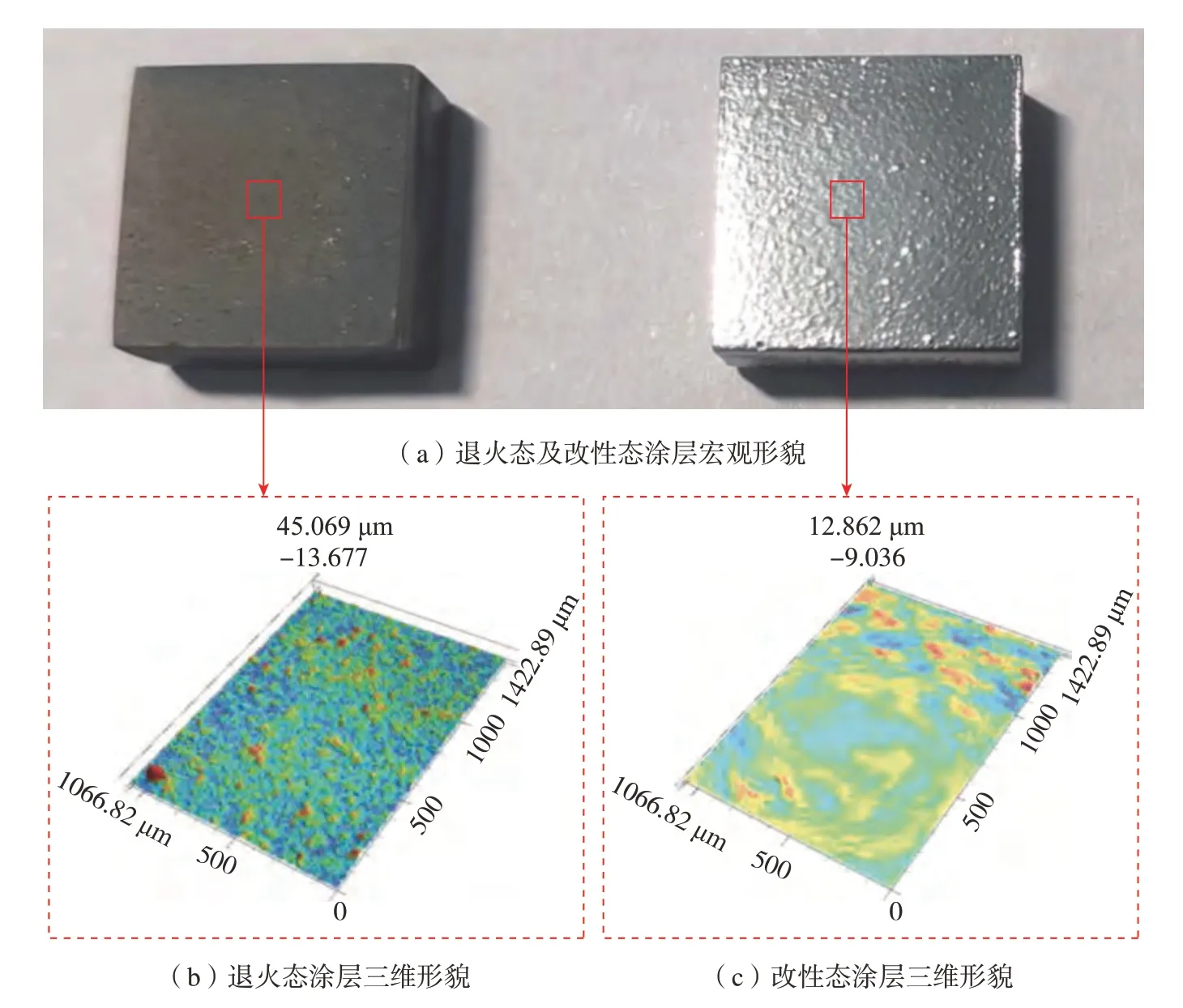

退火态及改性态涂层宏观形貌、三维形貌及表面粗糙度大小如图2所示。退火过程中引起的轻微氧化导致涂层表面呈现深灰色。从3D–LSM 输出的三维形貌中可以观察到涂层表面分布较多大颗粒,经测量退火态涂层表面粗糙度Sa值为2.66 μm。HCPEB 辐照后,改性态涂层表面呈现银白色抛光态,三维形貌较为平整,退火态涂层表面的大颗粒缺陷消失,表面粗糙度Sa降低至1.35 μm。

图2 退火态与HCPEB 改性态涂层表面状态Fig.2 Surface states of annealed and HCPEB modified coating

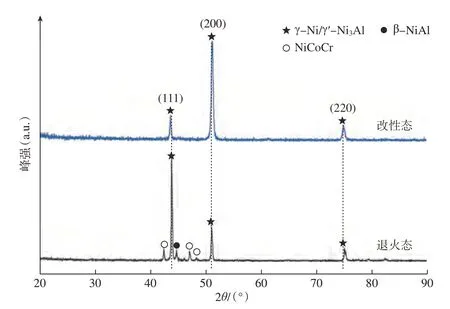

图3 为退火态及改性态涂层的XRD 图谱。HCPEB 改性前后涂层均由γ–Ni/γ′–Ni3Al 相组成,但主衍射峰取向有所变化,改性后涂层晶体生长的择优取向明显,主峰由(111)转变为(200),这主要由脉冲电子束辐照处理后涂层表层产生的凝固织构所致[14]。此外,HCPEB 辐照后,退火态涂层中的NiCoCr 相以及β–NiAl 相消失,前者由于辐照重熔过程中发生了固溶,后者则是由于辐照过程中相变所致 (γ–Ni+β–NiAl→γ′–Ni3Al)。利用JADE 软件进行分析,改性态涂层的γ/γ′相的FWHM(半峰全宽)B值高于退火态涂层。参考Scherrer 公式(D=Kγ/Bcosθ),B值越高,则说明晶粒尺寸越细小 (即D越小),该晶粒细化现象可归因于辐照改性过程中涂层表层组织的快速重熔和凝固,辐照后晶体大量形核但无法在短时间内快速长大。

图3 HCPEB 改性前后涂层XRD 结果Fig.3 XRD results of coatings before and after HCPEB modification

图4 所示为HCPEB 改性前后AIP 涂层表面及截面SEM 形貌。图4(a)中,退火态涂层表面较为粗糙,可以观察到AIP 沉积引起的典型大颗粒缺陷 (框线标记)及其周围存在的微裂纹 (箭头标记)。图4(b)为退火态涂层的截面形貌,涂层厚度约为55 μm,其中的黑色点状区域是金相腐蚀后所造成的,用以标记β–NiAl 相。对比之下,图4(c)中HCPEB 改性态涂层表面被重熔抛光,大颗粒及微裂纹消失,高倍下可以观察到滑移变形结构,说明HCPEB 辐照后涂层表面发生了剧烈的塑性变形。从图4(d)截面图像可以观察到约为6 μm 厚的重熔改性层,熔化层抗腐蚀能力非常强,且界面处非常光滑平整。

图4 扫描电镜下HCPEB 改性前后涂层的表/截面形貌Fig.4 Surface and cross-sectional SEM morphologies of the coatings before and after HCPEB modification

图5 所示为制备态、退火态及HCPEB 改性态涂层表层区域TEM结果。制备态及退火态涂层均由γ/γ′相组成,退火前晶粒尺寸较小,约为100 nm (图5(a));退火后纳米晶转化为等轴晶,晶粒尺寸为200~1000 nm,且晶粒内部伴有典型的退火孪晶产生(图5(c))。改性态涂层表层同样以γ/γ′相为主,且观察到大量的位错结构,如图5(e)所示。此外,在晶粒内部观察到大量均匀弥散的黑色小颗粒,如图5(f)中区域1 所示,EDS 点扫描结果显示这些纳米颗粒Y 元素含量非常高(原子分数11%)。由于Y 元素在γ/γ′相基体内固溶度过低,其在辐照改性引起的快速重熔及凝固过程中未能溶入基体而被脱溶析出,并被快速“冷冻”,进而形成了这些纳米级的析出颗粒。大量弥散的纳米析出颗粒可以有效钉扎位错,将其划分为更加细小的位错胞或亚晶结构,由此也说明辐照处理后涂层表层晶粒明显细化。

图5 原始及改性态涂层表层区域透射电镜表征结果Fig.5 TEM analysis of surface region on the original and modified coatings

2.2 循环氧化试验

1100 ℃热循环10 次、50 次及100 次后退火态涂层XRD 图谱如图6 所示。10 次热循环后,初始态涂层中的NiCoCr 相、β–NiAl 相消失,此时TGO 主要成分为Al2O3,说明此阶段主要以Al 元素的选择性氧化为主;50 次热循环后,Al2O3衍射峰逐渐增加,同时观察到NiAl2O4、NiCr2O4尖晶石氧化物与Cr2O3衍射峰。100 次热循环后,TGO 相组成较为复杂,NiAl2O4、NiCr2O4尖晶石氧化物以及Cr2O3的含量明显增加,同时Al2O3衍射峰占比减少,说明此时涂层发生了贫Al 现象,进而导致混合氧化物的大量生成。

图6 1100 ℃循环氧化不同次数后退火态涂层表面XRD 图谱Fig.6 XRD results of annealed coating under thermal cycling at 1100 ℃

相比之下,如图7 所示,改性态涂层循环10 次后,涂层表面除探测到Al2O3衍射峰外,还观察到Cr2O3及YAM(Y4Al2O9)相衍射峰;循环50次后,Al2O3相衍射峰增多,而Cr2O3衍射峰强度明显降低,这一阶段TGO主要成分为Al2O3;循环100 次后,观察到少量的Cr2O3和尖晶石氧化物衍射峰,但TGO 主要物相仍为Al2O3,且伴有少量的YAM 相。在循环氧化中所形成的YAM 相能够有效钉扎氧化膜,提高氧化膜结合强度,并减少氧化膜开裂倾向[20]。

图7 1100 ℃循环氧化不同次数后HCPEB 改性态涂层表面XRD 图谱Fig.7 XRD results of HCPEB modified coating under thermal cycling at 1100 ℃

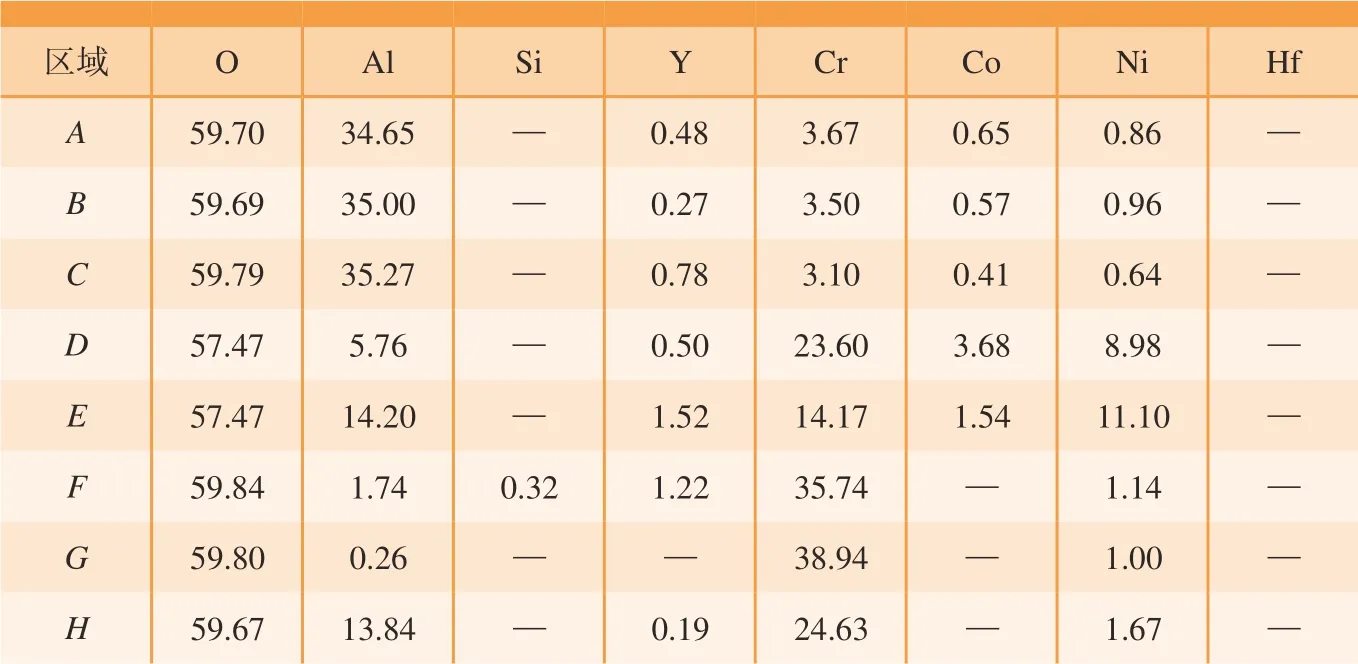

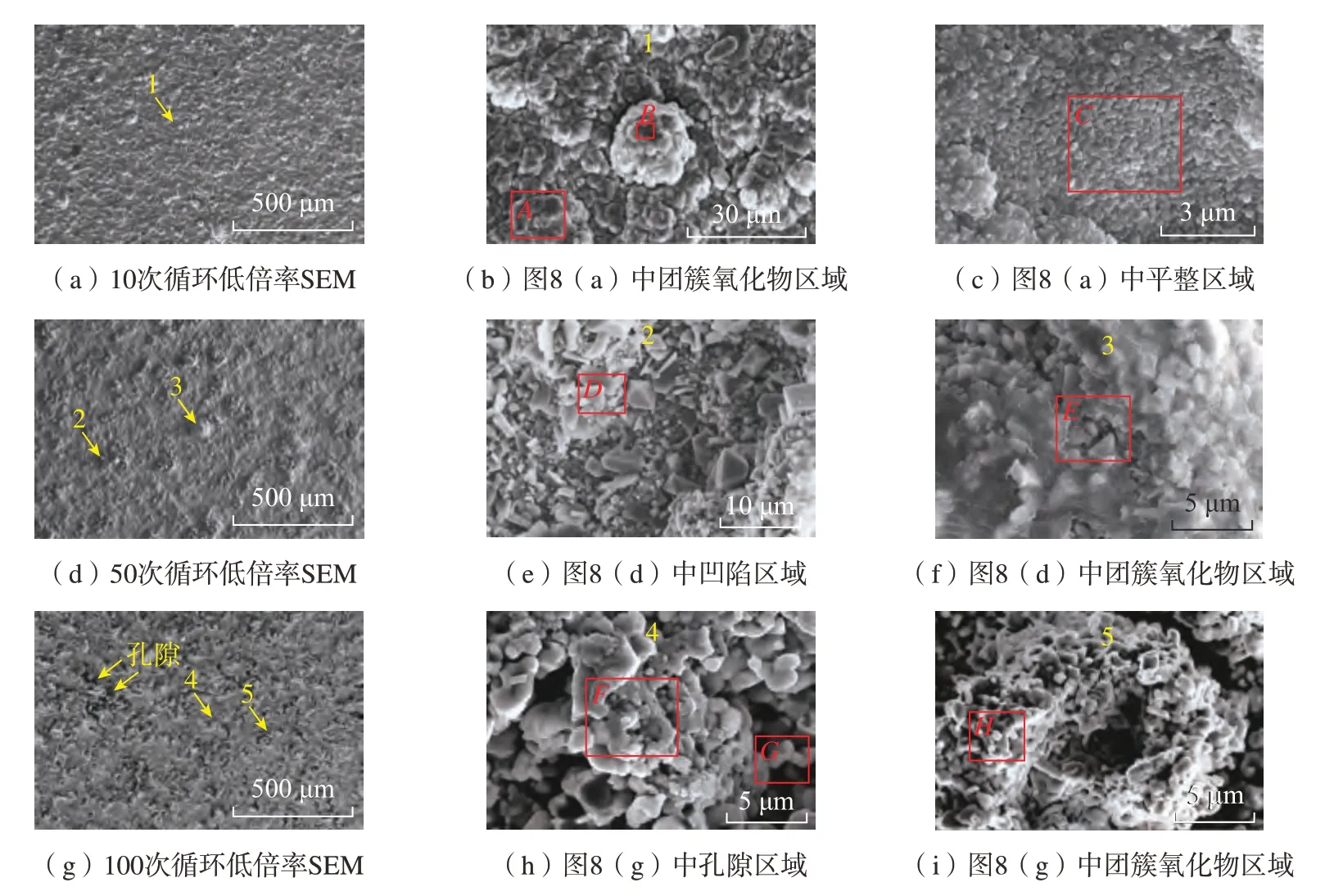

图8 为1100 ℃循环氧化10 次、50 次及100 次后原始涂层TGO 表面SEM 形貌。表3 为图8 中红色标记区域EDS 能谱扫描结果。循环氧化10 次后,从低倍率图中可以看出涂层表面较为粗糙 (图8(a)),弥散分布较多的团簇状氧化物,局部放大如图8(b)所示,高倍率下表面起伏形貌明显,且团簇状氧化物与周围组织间观察到微裂纹。对区域A及区域B进行EDS 扫描,其主要成分均为Al2O3。平整区域局部放大如图8(c)所示,该区域Al2O3呈紧密堆积的颗粒状结构。50 次循环后,TGO表面形貌如图8(d)~(f)所示,低倍下可以观察到局部凹陷及团簇大颗粒形貌,其形成与热循环应力引起的变形及剥落有关,该区域氧化物以Cr2O3为主。凸起形貌顶部存在明显孔隙,根据EDS 结果(区域E),其主要为Al2O3、Cr2O3及尖晶石组成的混合氧化物,由于尖晶石类氧化物脆性较大,裂纹及孔隙也伴随出现。100 次循环后TGO 表面形貌如图8(g)~(i)所示。低倍率下TGO 表面观察到较多的孔隙 (图8(g))且尺寸较大,说明此时TGO 已经发生了大面积剥落;高倍率下观察,孔隙区域Cr 含量较高而Al 元素含量极少,说明其主要为Cr2O3。团簇状氧化物 (图8(i))中心及周围同样观察到孔隙缺陷,氧化产物以Cr2O3为主。

表3 图8 中A~H 区域EDS 扫描分析(原子分数)Table 3 EDS analysis of region A – H area in Fig.8 (atomic fraction) %

图8 1100 ℃循环氧化10、50、100 次后退火态涂层TGO 表面SEM 形貌Fig.8 Surface SEM morphologies of TGO developed on annealed coating after 10, 50 and 100 cycles at 1100 ℃

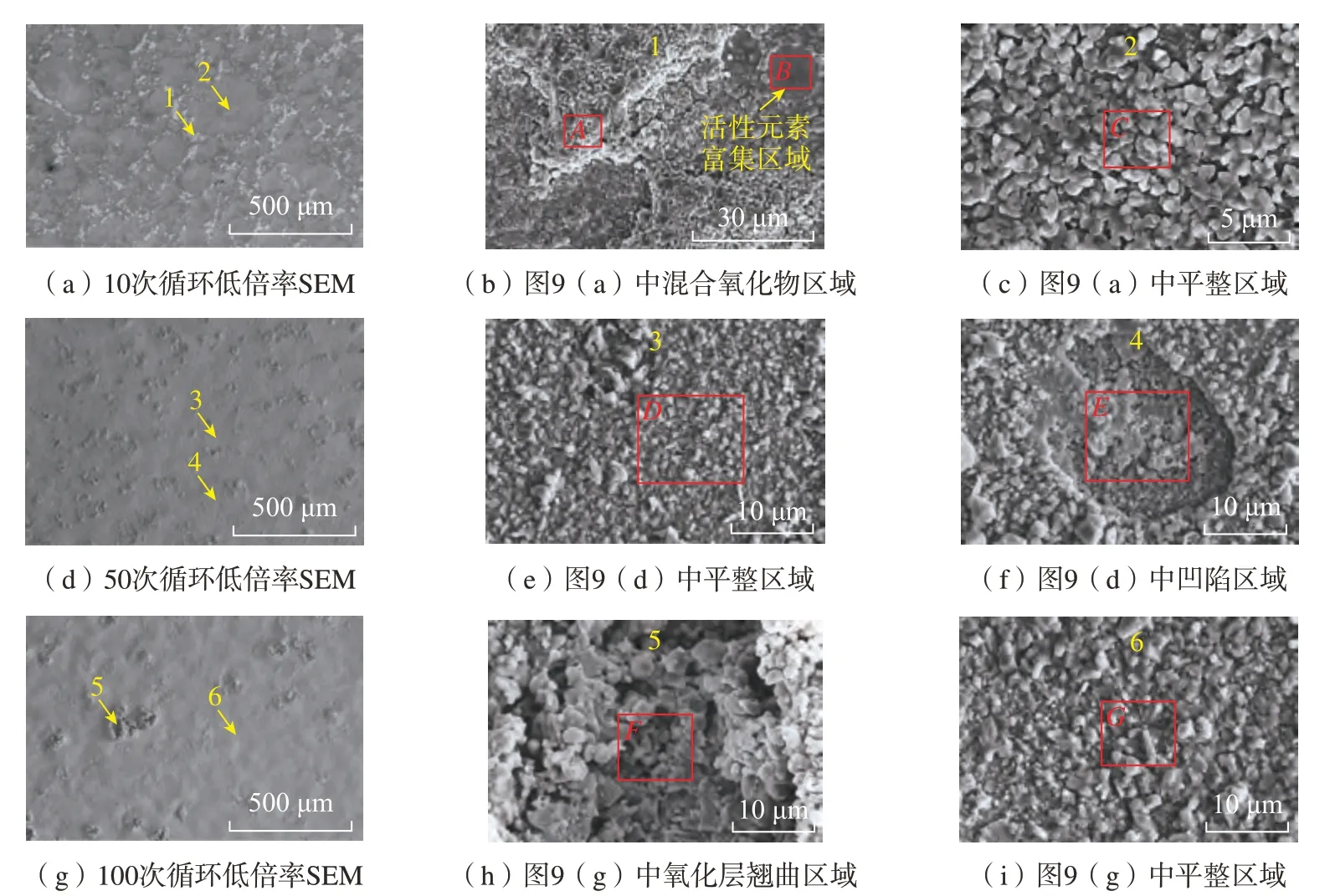

图9 为HCPEB 改性态涂层在1100 ℃热循环10 次、50 次及100 次后TGO 表面SEM 形貌。表4 为图9中红色区域EDS 扫描结果。从图9(a)~ (c)中可以看出,10 次循环后,TGO 表面较为平整,未出现大颗粒团簇状氧化物及明显的表面起伏,此时TGO 表面有两种特征区域,即以区域1 为代表的Al2O3+Cr2O3网状混合氧化物区 (图9(b)),同时观察到嵌入生长的活性元素氧化物颗粒,呈现较为规则的圆形形貌;以区域2为代表的Al2O3平整氧化物区 (图9(c))。50 次循环后,TGO 表面灰白色网状混合氧化物消失,氧化物形貌趋于一致,但局部区域氧化物呈现凸起或凹陷。对局部区域放大观察,平整区域Al、Ni 元素含量较高,说明存在混合氧化物,而凹陷区域Al 元素含量较高,说明处于上层且力学稳定性较差的混合氧化物在热循环应力作用下的剥落导致内部Al2O3氧化物暴露。就整体而言,改性涂层相对平整的表面形貌一定程度上避免了应力集中现象,减小了表层混合氧化物开裂剥落的倾向。100 次循环后,TGO 表面形貌如图9(g)~(i)所示,TGO 局部区域出现了明显的凸起,形成类似火山口的形貌(图9(g)),根据EDS 结果,该“火山口”内部(区域F)以Cr2O3为主。涂层表面整体较为平整 (图9(i)),根据EDS分析结果 (区域G),该区域主要为NiAl2O4氧化物,说明此时TGO 表面被一层尖晶石类氧化物覆盖,局部混合氧化物在热循环应力作用下发生变形及剥落。

表4 图9 中A~G 区域EDS 扫描分析(原子分数)Table 4 EDS analysis of region A – G area in Fig.9 (atomic fraction) %

图9 1100 ℃热循环10、50、100 次后改性态涂层TGO 表面SEM 形貌Fig.9 Surface SEM morphologies of TGO developed on the HCPEB modified coating after 10, 50 and 100 cycles at 1100 ℃

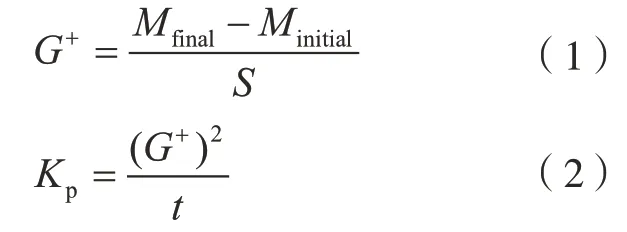

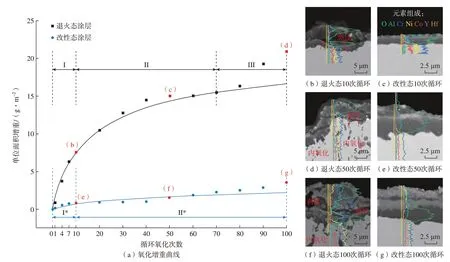

图10 为退火态及改性态涂层循环氧化期间单位面积氧化增重曲线及相应阶段TGO 截面形貌。单位面积增重值G+以及平均氧化速率Kp值计算公式为[21–22]

式中,M为某次循环的涂层样品质量;S为涂层与高温环境的接触面积;t为热暴露的总时长;单次热循环暴露时长为1 h,总计100 h。氧化增重曲线符合Wagner 氧化增重规律[23–24]。针对退火态涂层,前10 次循环中,涂层中所有金属元素均参与氧化反应,随后转变为Al 元素的选择性氧化,由于与高温环境接触且氧分压较高,此阶段涂层单位面积质量增加较快。根据10 次循环后截面形貌及能谱结果(图10(a)),TGO 以Al2O3为主,截面形貌不平整,且观察到裂纹存在。10 次后,Al2O3膜已连续覆盖涂层表面,元素扩散及氧化反应一定程度上被抑制,使得10 次至70 次循环期间单位面积增重趋于平缓。但由于氧化引起翘曲现象,TGO 及TGO与涂层间出现微裂纹,导致内氧化的发生(图10(b))。70 次循环后,氧化增重更加明显,尤其是80 次循环后,增重曲线陡然升高,在这一阶段内,涂层中发生贫Al 现象,Al2O3的单一生长无法维持,已产生的Al2O3和Cr2O3会与NiO、CoO 发生反应被消耗,形成疏松多孔的尖晶石氧化物,反应如下:

另一方面,循环期间的应力也会引起TGO 剥落(图10(d)),将内部涂层组织暴露于高温环境中,进一步加剧内氧化,这导致样品质量迅速增加。由式 (1)和(2)计算得到退火态涂层单位面积质量增重G+为20.89 g/m2,Kp为4.36 g2/(m4·h)。

HCPEB 改性态涂层热循环增重曲线整体平缓,直至100 次循环结束未发生增重突然加剧的情况,稳定氧化阶段一直持续到试验结束。通过计算,改性态涂层G+值为3.59 g/m2,Kp为0.13 g2/(m4·h)。根据截面形貌结果 (图10(c)、(e)和(f)),改性态涂层10 次循环后形成的TGO平整且厚薄均匀,线扫描结果显示,此阶段TGO 外层为Cr2O3,内层为Al2O3; 50 次热循环后,TGO 厚度增加明显且产生一定起伏,主要成分为表层混合氧化物以及底部Al2O3,Al2O3下界面生长不规则,但整体较为致密、连续,能够继续提供保护作用; 100 次热循环后,TGO 未出现大面积剥落及内氧化,但分层现象较为明显,上层Al2O3转变为混合氧化物,下层则依旧为连续致密的Al2O3。改性态涂层较退火态涂层循环氧化服役性能提升明显。

图10 HCPEB 辐照前后涂层氧化增重曲线及相关阶段TGO 截面形貌Fig.10 Oxidative weight gaining curve of coating before and after HCPEB irradiation and TGO cross-sectional morphologies after different thermal cycles

2 .3 讨论

2.3.1 HCPEB改性对涂层组织的影响HCPEB 改性过程中,脉冲电子束会与涂层表面产生原子级别的交互碰撞,进而在瞬间对涂层表面施加热力共同作用,被辐照区域的组织也会经历快速加热、熔化 (约109K/s)、冷却及凝固 (约107K/s)等一系列物理化学过程。从微观形貌角度分析,HCPEB 辐照处理后,涂层表面突起的大颗粒区域处易积聚电荷,辐照诱发的等离子放电效应在这些区域比在平整区域更加剧烈,导致该区域组织被率先熔化甚至汽化。另一方面,由于辐照次数较高(24 次),制备缺陷及不均匀凹凸表面形貌被不断抹平,反复熔化和凝固也使表面变得愈加平坦;同时,由于Y 元素在γ/γ′基体中固溶度较低,极易被脱溶析出形成Y 富集纳米弥散颗粒。从塑性变形角度分析,改性态涂层中产生大量位错缠结,说明HCPEB 辐照重熔过程伴随产生了剧烈的塑性变形。如前所述,辐照改性期间,能量快速注入材料表层后会形成极大的动态温度场及动态应力场,温度和应力协同作用导致重熔层产生不同的非平衡状态,其中位错是强烈塑性变形中常见的线缺陷结构。值得注意的是,针对该涂层而言,纳米弥散析出颗粒与位错结构同时存在,使这些颗粒可以有效钉扎位错,并将其转换成位错胞或亚晶结构,这是十分重要的晶粒细化机制。

2.3.2 HCPEB 改性对涂层循环氧化服役性能的影响

HCPEB 辐照引起的重熔消除了原始涂层表面的粗糙形貌及微裂纹、大颗粒等制备缺陷。循环试验中,改性态试样表面形成的TGO 继承了氧化前的平整形貌,有效避免了波峰及波谷区域引起的应力集中,即使热循环后期出现了以AB2O4尖晶石为主的混合氧化物层,但下层Al2O3膜仍然致密且连续,其理想的表面状态为保护性TGO 的稳态生长提供了良好的基础条件。其次,重熔层内部产生的晶粒细化、位错增殖等微观结构为Al 元素在热暴露期间的扩散提供了大量通道,从而有效降低了形成保护性Al2O3膜所需的临界Al 含量。根据循环氧化试验结果,HCPEB 改性态涂层样品保护性Al2O3膜稳定且连续,在整个热循环过程中,未发生明显的贫Al 现象。此外,HCPEB 辐照后涂层表面诱发的均匀分布的纳米量级Y 富集纳米颗粒在氧化前期有利于促进Al2O3的形核;在氧化后期,可以通过形成氧化物“销钉”效应来增强TGO 的结合力[25],有效抑制了热循环条件下TGO 开裂、剥落的倾向。显然,HCPEB 技术可以有效提高涂层的抗高温氧化性能。

3 结论

(1)退火态涂层由γ–Ni/γ′–Ni3Al、NiCoCr、β–NiAl 相组成,表面粗糙(Sa= 2.66 μm)且可观察到团簇大颗粒、微裂纹等制备缺陷。HCPEB 改性态涂层宏观下表面呈银白色抛光态,粗糙度较低 (Sa= 1.35 μm),表层形成厚度约为6 μm 的致密重熔层,且重熔层晶粒得到细化,并观察到高密度的塑性变形结构,此外,熔化层内部形成大量的Y 富集纳米颗粒。

(2)循环氧化期间,退火态涂层TGO 生长受其原始表面形貌影响较大。热循环初期,TGO 起伏明显且存在少量横向裂纹,主要成分为Al2O3;热循环中期,TGO 翘曲现象严重,裂纹密度较高且出现氧化物分层及内氧化现象;热循环后期,TGO 上层混合氧化物厚度进一步增加,且出现明显剥落。退火态涂层在100 次循环氧化后单位面积增重G+为20.89 g/m2,Kp为4.36 g2/(m4·h)。改性态涂层表面物相组成及氧化动力学表现较为理想,在热循环初期,Al2O3保护膜快速形成,在热循环后期,仅局部区域出现氧化膜翘曲,氧化膜剥落现象不明显,此时单位面积增重G+为3.59 g/m2,Kp为0.13 g2/(m4·h)。

(3)HCPEB 辐照可以实现涂层表面抛光净化,消除因起伏形貌引起的应力集中现象,为平整均匀TGO的形成提供理想表面状态;表层组织晶粒细化、位错强化以及弥散分布的纳米析出颗粒提高了热暴露早期Al 元素的扩散效率,促进了Al2O3保护膜的快速形成及稳定生长,延长涂层服役寿命。