整体叶盘根部与流道面分区域抛光技术

2022-09-20陈志同佀传瑞黎先才柴晋峰

叶 欢,陈志同,佀传瑞,黎先才,郑 强,柴晋峰

(1. 北京航空航天大学,北京 100191;2. 湖南南方通用航空发动机有限公司,株洲 412000)

在航空制造领域,推重比是衡量航空发动机性能的重要指标之一[1]。传统情况下,发动机叶片采用榫头安装于轮盘上的榫槽中,再利用锁紧装置将叶片固定[2]。20世纪80年代中期出现了将叶片与轮盘做成一体的结构,称为整体叶盘。该结构在简化发动机结构的同时,还减少了气流损失,提高了发动机的效率[3]。因此,美国IHPTET 计划指出,其战斗机上发动机的涡轮都将采用整体叶盘结构。可见,自主掌握并提高整体叶盘的设计制造技术对于提升我国未来航空发动机的竞争力意义重大。

抛光是整体叶盘整个制造流程中的重要一环,直接影响零件的最终尺寸与表面质量。在国外,整体叶盘的自动化抛光技术已达到工程化应用的水平,如机器人抛光、磨粒流抛光等[4–5]。在国内,由于起步较晚,目前仍依赖于手工抛光的方式,导致零件质量的一致性和稳定性难以保证,且操作人员的身体健康受到严重威胁。近年来国内也相继开展了航空发动机叶片与整体叶盘的自动化抛光技术研究。重庆大学黄云教授团队在多轴砂带磨削装备研制、工艺研究与优化以及轨迹规划等领域开展了研究,其研究成果已在航空发动机叶片上得到了应用,并且在整体叶盘部分型面的砂带磨削试验方面也取得了一定进展[6–7]。西北工业大学在整体叶盘抛光机床与抛光磨头研制、叶片型面抛光轨迹以及前后缘抛光方法等领域取得了一定的成果[8–9]。在机器人抛光领域,华中科技大学在材料去除率、轨迹规划以及末端柔顺控制等技术上开展了较多工作[10–11]。

经过多年的研究与积累,国内在自动化抛光技术领域取得了较大的进步,目前基本能够实现航空发动机单个叶片、大中型整体叶盘叶片型面等开敞性良好区域的自动化抛光加工,但对于诸如中小型整体叶盘等干涉严重的结构,目前国内鲜有完全突破该技术的报道。事实上,整体叶盘中干涉最为严重的区域为根部区域与流道面区域。可以说,若能彻底突破中小型整体叶盘的根部与流道面抛光问题,则整体叶盘抛光的干涉问题都将得到解决。

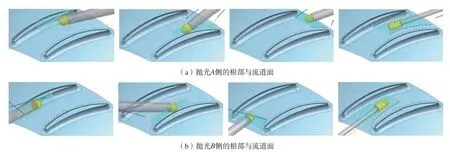

北京航空航天大学在航空发动机叶片及整体叶盘等零件的制造技术领域开展了长期的研究工作。在复杂曲面宽行加工理论方面,提出了刀具离散的经线法与纬线法、基于特征线的刀位优化方法以及中点法、端点法、双端点法、双切点法等刀轨生成算法[12];在软件方面,自主开发了国产CAM 软件CAM5;在实际加工方面,研究了宽行铣削与磨削加工技术,叶片型面加工后面轮廓度达到了30 μm 以内,可加工最小前后缘半径达到了50 μm[13];针对闭式曲面的加工难题,提出了利用非回转工具进行加工的装置及刀轨生成算法;在零件的抛光方面,发明了超硬磨料柔性抛光轮[14],研制了多主轴阵列抛光机床,实现了多个叶片的高效阵列抛光,并得到了中国航发各应用单位的一致认可。此前,北京航空航天大学联合中国航发南方工业有限公司等单位对整体叶盘的自动化抛光技术进行攻关,实现了中小型整体叶盘的全型面自动化抛光[15]。但在抛光根部与流道面区域时,由于只采用了小尺寸的球头抛光工具,其损耗较快,抛光效率较低。此外,单次完成整个根部或流道面的抛光必须采用五轴联动的方式,因而轨迹干涉与光顺性等问题也增加了工艺人员编制程序的难度。因此,本文在前期研究基础上提出分区域抛光的方案,从抛光工具、工艺以及轨迹等方面开展研究,旨在推进整体叶盘自动化抛光技术的工程化应用。

1 整体叶盘抛光要求

以某型号整体叶盘为例 (图1),该零件材料为钛合金TC11,流道面铣削残余高度为0.01 mm,要求全型面抛光,去除深度为0.01~ 0.02 mm,抛光后表面粗糙度Ra< 0.6 μm,且表面无凸起、凹坑等缺陷。

图1 某型号整体叶盘Fig.1 A certain type of blisk

图2 展示了该零件一个通道内的根部与流道面区域。尺寸上,相邻叶片最小间距不足10 mm,空间较为狭小;区域一致性上,流道面区域较为平坦,而根部圆弧半径只有2 mm,曲率变化较大;形状上,在靠近叶盆叶背附近,流道面区域边界较为规则,而在靠近前后缘的部分,流道面区域边界形状较复杂。此外,叶根圆弧在铣削清根时留下了深浅不一的接刀痕,需要通过抛光进行去除。因此,相比于叶盆叶背等区域的抛光,根部与流道面区域对抛光工具研制、工艺方案以及轨迹规划等提出了更高的要求。为了降低轨迹规划与抛光区域搭接的难度,研究团队在流道面区域采用半径为R3 的球头抛光工具进行抛光,从而抛光工具的寿命、抛光效率以及轨迹生成等方面受到较大限制。因此,本文针对根部与流道面的分区域抛光技术开展研究。

图2 根部与流道面抛光难点Fig.2 Polishing difficulties of root and hub area

2 根部与流道面分区域抛光技术

2.1 抛光工具选型

根部及其附近区域是限制抛光工具尺寸的主要因素。对于根部区域,考虑到抛光工具的适用性,仍使用R2 球头抛光工具,对于流道面而言,可分为主要区域与边界区域,如图3 所示。由于边界区域与根部具有公共边界,需要使用R2 球头抛光工具,而对于主要区域,可以使用诸如鼓形轮等更大尺寸的抛光工具。本研究设置边界区域的宽度为0.3 mm,并据此设计了针对主要区域的鼓形抛光工具。最终,抛光根部与流道面将使用图3(b)所示的两种抛光工具。该工具为北京航空航天大学发明的一种新型抛光工具,其表层为电镀CBN 砂带,磨料粒度可根据需要进行选择 (本研究选择400#),柔性基体为橡胶,具体结构与详细制作方法见文献[14]。

图3 抛光工具选型Fig.3 Lectotype of polishing tools

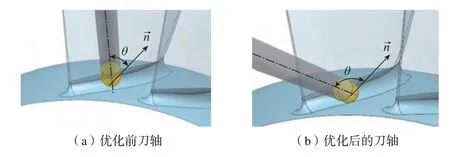

2.2 根部抛光轨迹优化

抛光轨迹是影响球头抛光工具寿命的重要因素之一。在磨削加工中,提高砂轮线速度能够降低磨料的负荷,从而提高砂轮的使用寿命。依据这个思路,本研究尽可能使用球头抛光工具上线速度较大的部分进行抛光。图4 为根部抛光时刀轴矢量示意图,其中,θ角为刀轴矢量与触点法矢的夹角。考虑刀杆与零件之间需留有足够的空间以避免干涉,本研究取θ≈ 75°,而优化前θ角范围为20°~40°,优化后抛光线速度提高了1.5~2.8 倍。

图4 刀轴矢量优化Fig.4 Optimization of tool axis vector

影响根部抛光效率的另一个重要因素是铣削清根时留下的接刀痕。该接刀痕一般位于根部与叶身以及流道面的交界处,且去除难度较大,如图5 所示。根据手工抛光的经验可知,当抛光进给方向与待抛光表面纹路方向接近垂直时,材料去除效率最高。优化前抛光进给方向与接刀痕方向近似平行,因此本文将其调整为垂直于接刀痕方向。

图5 根部抛光轨迹调整Fig.5 Adjustment of toolpath for root area

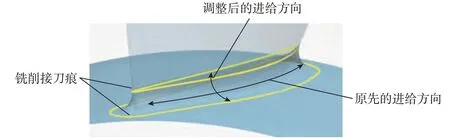

2.3 抛光区域搭接方法研究

调整抛光工具与轨迹后,对于根部或流道面区域,单次抛光难以覆盖整个区域。以流道面为例,在抛光远离刀杆且位于前后缘附近的流道面区域时容易发生干涉,且叶片中弧线的曲率越大,发生干涉的可能性也越大,如图6 所示。因此,需要将根部与流道面区域分为若干个子区域进行抛光以避免干涉。

图6 抛光流道面干涉示意图Fig.6 Interference schematic of polishing hub area

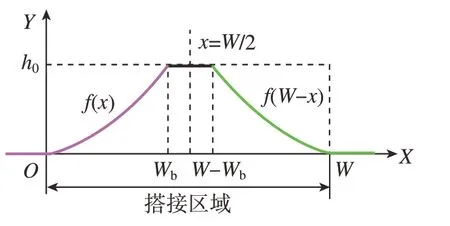

首先对抛光区域的去除轮廓进行说明。图7(a)为单个抛光区域在某个截面内的轮廓示意图。抛光工具走过某段轨迹后,将去除部分工件材料并形成新的工件表面。由于抛光工具与工件表面的接触作用以及退刀轨迹设置等因素,实际去除区域的范围要大于CAM 软件中编程区域的范围。本文称超出编程区域外的部分为边界区域,其宽度为Wb。图7(b)为两个相邻抛光区域的轮廓示意图,可见区域搭接的光滑程度主要取决于搭接区域轮廓。

图7 抛光区域轮廓示意图Fig.7 Schematic of polishing area profiles

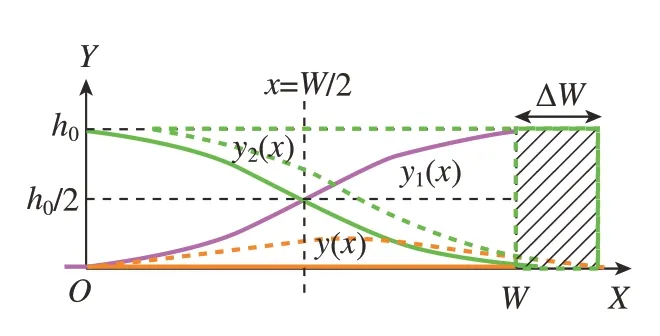

假设两个区域的最大去除深度相等,为h0,且不同抛光区域的边界曲线是相同的。建立如图8 所示坐标系,记左侧区域在整个相邻抛光区域内的轮廓曲线为

图8 搭接区域坐标系Fig.8 Coordinate system for overlapping area

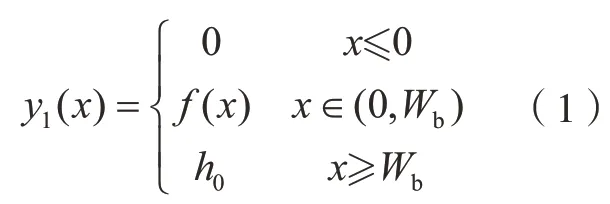

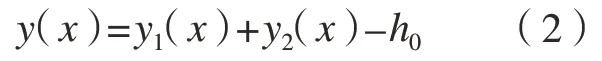

式中,W为搭接区域的宽度;f(x)为边界区域轮廓曲线的表达式。由对称性知,右侧区域在整个相邻抛光区域内的轮廓曲线为y2(x)=y1(W–x),从而整个相邻抛光区域内的轮廓曲线可表示为

因此,抛光搭接问题即为求最优曲线y1(x),使得搭接区域光滑性最佳。

为了衡量区域搭接的光滑程度,选择||ρ(x)||∞作为指标,ρ(x)为y(x)的曲率半径。考虑到对于实际工程应用的需要,本研究以搭接稳定性为目标进行优化,约束条件为:对于单个区域的轮廓曲线y1(x),要求在理论搭接宽度W下由y1(x)得到的||ρ(x)||∞在整个搭接区域都为0,记满足该条件的y1(x)的集合为L。优化目标为:当实际搭接宽度与理论搭接宽度存在偏差ΔW时,求最优y*1(x)满足

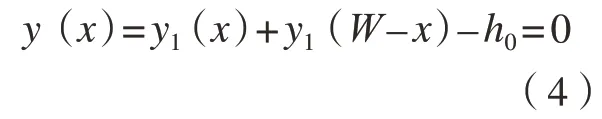

式中,ρ*(x)和ρ(x)分别是由最优y*1(x)与满足约束条件的y1(x)计算得到的曲率半径。由约束条件可得,当x∈(0,W)时,有

即y1(x)关于点 (W/2,h0/2)中心对称。当实际搭接距离存在偏差ΔW时,相当于将y2(x)沿x轴进行平移得到y2(x–ΔW),如图9 中虚线所示。此时y(x)仍可按式(2)求得,且由几何关系得

图9 搭接宽度偏差示意图Fig.9 Schematic of overlapping width deviation

根据式(1)~(5),若给定去除深度h0、搭接宽度W及偏差ΔW,则可求得f(x)的数值解,或限制f(x)为多项式函数进行求解。

2.4 抛光区域划分

由于定轴加工的刚性好,进给速度平稳,因此在定轴抛光的基础上进行区域划分,并计算各子区域所需刀轴矢量。图10(a)为区域划分的流程,主要包括初值选取、曲面离散、可行域计算、稳定值判断以及刀轴矢量计算等步骤。需要指出的是,由于流道面在靠近前后缘附近的部分尺寸较小,且边界形状复杂,因而选择R2球头工具进行抛光。最终整个区域划分的结果与使用的抛光工具如图10(b)所示。其中,右侧的备注为抛光工具及其方位,例如,“B+鼓形”表示从刀杆指向B侧,并使用鼓形工具进行抛光。

图10 区域划分实例Fig.10 An instance of the region partition

3 试验验证与结果分析

为了验证分区域抛光的可行性,本研究首先在北京航空航天大学实验室中的五轴数控磨抛机床上对试验件开展了抛光试验。所用抛光工具如图3(b)所示;在进行区域搭接时,给定了搭接宽度及其最大偏差,限制f(x)为三次多项式函数进行了求解;其他抛光参数如下。

(1)抛光根部时,转速15000 r/min、进给速度1500 mm/min、压紧量约0.2 mm;

(2)抛光流道面时,转速20000 r/min、进给速度3000 mm/min、压紧量约0.2 mm。

在CAM 软件NX12.0 中生成了各子区域的抛光轨迹,如图11 所示。

图11 各区域抛光轨迹Fig.11 Tool paths of subregions

以流道面的两个相邻子区域为例,说明子区域之间的搭接轨迹,如图12 所示。可以看到,两个子区域之间存在一定范围的搭接区域;在非搭接区域内,抛光轨迹与常规轨迹是相同的,而在搭接区域内,考虑搭接的抛光轨迹将会缓慢离开工件表面,从而在满足去除深度要求的前提下,实现相邻区域之间的光滑过渡。开展抛光试验,并对搭接区域的表面轮廓进行了测量,其结果如图13 所示。可以看到,采用分区域抛光后,抛光表面效果较好,无明显残留痕迹;搭接区域无明显凸起或凹坑,局部高度差不超过2 μm,可以认为区域之间的过渡较为光滑。需要指出的是,分区域抛光将会带来子程序数量的增加,但由于每个子程序的编制过程较为相似,因此程序编制的工作量不会很大。

图12 流道面子区域之间的搭接轨迹Fig.12 Overlapping tool path in the hub area

图13 分区域抛光实例Fig.13 Verification of regional polishing

针对真实零件的抛光试验是在中国航发湖南南方通用发动机有限公司的五轴专用磨抛机床上进行的,试验对象为某型号整体叶盘零件。抛光现场如图14 所示,所用抛光参数与上述试验相同。为了验证抛光过程的稳定性,在抛光现场连续抛光了6 个通道区域,并在根部与流道面上各取3 处位置进行了测量,其结果如表1 所示。可以看到,抛光去除深度约为0.01~0.02 mm,表面粗糙度Ra约为0.3~0.4 μm,与文献[15]达到的效果相当,且满足该零件的技术指标。此外,在效率方面,抛光单个根部时间为320 s,相比优化前的500 s缩短了约36%;抛光整个流道面的时间为150 s,相比优化前的240 s 缩短了约37.5%;在工具损耗方面,单个R2 球头工具与单个鼓形工具在抛光6 个根部与流道面区域后,抛光工具无明显磨损,去除深度与表面粗糙度未发生明显差异,相比优化前的单个工具抛光3~4 个根部或流道具有较大提升。

表1 根部与流道面抛光前后对比Table 1 Comparison between root and hub area before and after polishing

图14 零件抛光试验Fig.14 Polishing experiments for the part

4 结论

通过对抛光工具、轨迹规划以及工艺方法等方面的优化研究,实现了整体叶盘根部与流道面的分区域抛光加工,在提高抛光效率的同时,降低了抛光工具的损耗以及轨迹生成的难度。

(1)分区域抛光可满足根部与流道面抛光的区域全覆盖、尺寸精度以及表面质量要求,有望解决诸如离心叶轮、闭式叶环等复杂零件的自动化抛光难题。

(2)在满足精度与质量的前提下,抛光工具寿命、抛光效率等指标在原先的基础上提升约30%,有利于推进该技术的工程化应用。

下一步,研究团队将针对整体叶盘实际加工中存在的局部超差问题开展整体叶盘局部误差自适应修正技术研究,为实现整体叶盘自动化抛光技术的全面应用提供技术支持。