激光增材制造钛铝系金属间化合物的研究现状*

2022-09-20曹庭玮陈超越赵睿鑫徐松哲帅三三任忠鸣

王 江,曹庭玮,陈超越,赵睿鑫,徐松哲,胡 涛,帅三三,任忠鸣

(上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

航空发动机作为内部机械传动复杂且技术要求严格的热力机械,承载着国家军事和经济发展的重大需求,减少环境污染和提高推重比是轻质涡轮发动机的发展方向。作为高强度质量比的轻质合金,钛合金一直备受众人的关注。然而,传统钛合金的使用温度局限于400 ℃,难以满足航空发动机热端部件的服役需求。TiAl 合金具有优异的力学性能(包括更高的屈服强度和比强度),高温性能(例如抗蠕变和抗氧化性能)也十分不俗,杨氏模量和热膨胀系数几乎不受温度变化的影响,这种特性使得它适用于制造对精度要求高、允许误差小的精密部件 (例如航空发动机和燃气轮机等)[1–2]。同时,TiAl合金的低密度和抗钛火能力使其成为低压涡轮发动机 (Low pressure turbine,LPT)极具潜力的使用材料。2006年,GE 公司使用第2 代TiAl 合金 (Ti–48Al–2Cr–2Nb 合金,以下简称Ti–4822 合金)作为GEnxTM发动机的LPT 叶片,该发动机已装配到波音787(GEnxTM–1B)和波音747–8 (GEnxTM–2B)[3–5]。相较于同类发动机,GEnxTM发动机的油耗降低了20%,噪音降低了50%,氮氧化物排放降低了80%[6]。2008年,CFM 公司也在LEAP–X 发动机中使用Ti–4822合金作为LPT 叶片,LEAP–X 发动机已取代CFM56 发动机为波音737MAX、空客A320neo 和COMAC C919 飞机提供动力。国内对于TiAl 合金叶片的应用还在考核阶段,之后其将应用于COMAC C919飞机所配套的CJ1000 发动机。TiAl合金在航空发动机上的广泛应用表明,它将成为航空领域未来几十年内不可替代的高温结构材料。

尽管TiAl 合金表现出极具吸引力的高温性能和比强度,但较差的室温塑性导致TiAl 合金的制备加工较为困难[7]。铸造TiAl 合金需要进行热等静压和均匀化退火来消除铸锭的缩孔缩松、宏观偏析等问题,最后还需进行等温锻造来细化晶粒,该过程复杂且耗时耗力[8–9]。通过粉末冶金制造的TiAl 合金可以获得晶粒细小的层片状组织,但可能出现粉末边界,这将大大降低合金的力学性能[10]。此外,TiAl 合金的切削性能低于其他合金,在切削过程中会造成明显的刀具磨损[11]。传统加工方法导致TiAl 合金受限于生产成本高、生产周期长等问题,并且难以制造具有复杂结构的TiAl 合金零件,这严重制约了该材料的发展。但值得注意的是,TiAl 合金的磨削性能与其他合金近似,所以对于具有复杂结构的TiAl 合金零件来说,采用增材制造(Additive manufacturing,AM)技术不失为一种不错的成形方案[12]。

AM 基于分层制造原理,将三维形状信息转化为二维图形信息,然后利用控制系统将材料按照设计的二维形状逐层累积制造出三维实体,具有柔性高、生产周期短和材料利用率高等优点[13]。Avio 公司成功使用电子束选区熔化 (Selective electron beam melting,SEBM)技术生产出TiAl 合金叶片,该技术已应用于GE9x 发动机的第5 级、第6 级LPT 叶片的制造。但是电子束增材制造技术受限于高真空度要求的成形环境和成形零件较高的表面粗糙度,并且高真空的成形环境以及较高的能量输入加重了SEBM 过程中的Al 元素烧损,导致SEBMed TiAl 合金产生凝固路线被迫改变和组织结构粗大等问题[14]。在生产成本和操作便捷性等方面激光增材制造技术更胜一筹,使用高能激光束作为能量源的激光增材制造(Laser additive manufacturing,LAM)只需要惰性气体成形环境和较低的预热温度就可以成功制备复杂结构零件,所获得的零件尺寸精度高,表面粗糙度低[15–18]。激光增材制造技术可分为以同步送材为技术特征的激光定向能量沉积(Laser directed energy deposition,L–DED)技术和以粉床铺粉为技术特征的激光粉床熔化 (Laser powder bed fusion,L–PBF)技术,又称激光选区熔化 (Selective laser melting,SLM)。对于双相钛合金而言,由于LAM 较高的冷速,所获得的组织相比于铸造钛合金更加细小,其性能与锻造合金相当[19–20]。但对于塑性较差的TiAl合金来说,高冷速也意味着较高的裂纹敏感性,并且LAM 成形过程中还伴随着多次热循环,这使得零件内部具有较大的残余应力[21]。这些情况都不利于TiAl 合金的成形,但TiAl合金本身复杂的组织转变为提高它的成形性提供了可能,通过调节工艺参数和合金成分都可以获得高致密度的TiAl 合金零件[22–24]。目前对于TiAl 合金的LAM 技术还处于研究阶段,但为了提高TiAl 合金的实用性,LAM 将成为其主要发展方向之一。

本文总结了激光增材制造TiAl合金国内外研究现状,分别从TiAl合金粉末及L–DED 和L–PBF 两种技术的成形工艺、显微组织和力学性能等方面讨论了激光增材制造TiAl合金的“工艺–组织–性能”关系,以目前的研究现状为基点,重点阐述了激光增材制造TiAl 合金的裂纹控制以及组织调控的研究进展,并对其未来发展做出展望。

1 激光增材制造所需TiAl合金粉末

金属粉末是激光增材制造技术的基础,所使用的TiAl 合金粉末应具有球型度高、流动性好和含氧量低等特性,这些特性决定了粉末的激光吸收率和铺粉/送粉效果,从而影响着TiAl 合金的成形性。

1.1 TiAl 合金的预合金粉末

目前制备TiAl 合金预合金粉末的主要方法有电极感应熔炼气雾化法 (Electrode induction melting gas atomization,EIGA)和等离子旋转电极法(Plasma rotating electrode processing,PREP)[25]。

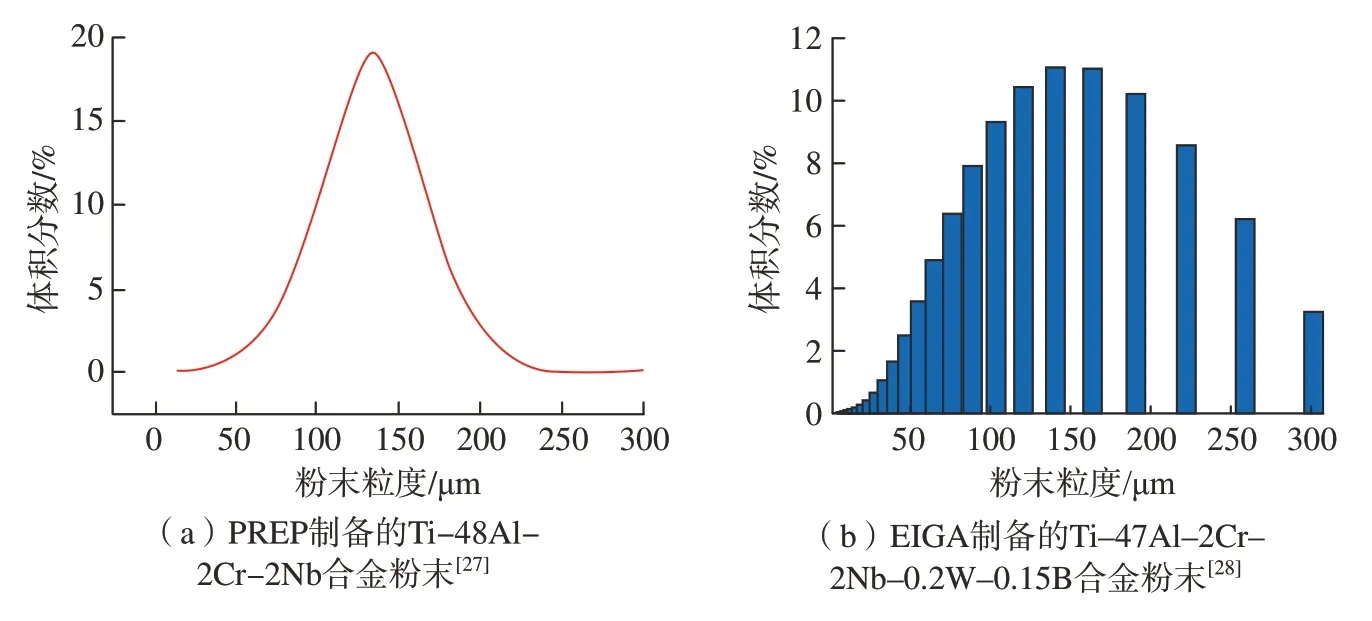

EIGA 技术通过高频感应电流熔化预合金棒材,高速惰性气体气流将熔化的金属液滴破碎,经雾化冷却后形成金属粉末。在雾化过程中少量金属液滴的凝固时间可能小于球化时间,所以EIGA 法制备的金属粉末部分呈现椭球状或不规则球状。同时,在高压气流的作用下大的金属液滴会分裂出小液滴,而大液滴具有较大的表面能,导致其需要更长的凝固时间,先凝固的小液滴会吸附在大液滴表面,从而形成卫星粉。这些粉末的球形度缺陷会增加粉末的内聚力,降低粉末的流动性,不利于LAM 过程的进行。在EIGA 法中,由于受到高速惰性气体的冲击,金属液滴中可能会包裹进惰性气体,形成空心粉末。这种粉末在LAM过程中会形成难以消除的孔洞,导致TiAl 合金抗高温疲劳和抗高温蠕变性能下降。图1[26]为EIGA、离心式雾化 (Centrifugal atomization,CA)和等离子体熔化诱导气体雾化(Plasma melting induction guiding gas atomization,PIGA)技术中氩气含量与粉末粒径的关系,可知,使用EIGA技术所制备的TiAl 合金粉末,相比于其他制备方法,其内部含氩量会随着粉末粒径的增大而快速增大,也就是说,其空心粉比例会随着粉末粒径的增大而增大。PREP 技术使用等离子发生器起弧加热预合金棒材,熔化的金属液滴在高速离心力的作用下被甩出,甩出的液滴与雾化室内的惰性气体相作用,并在切应力的作用下进一步破碎,同时因表面张力球化冷却成金属粉末。相较于EIGA 法,使用PREP 制得的粉末具有球形度高、空心粉比例小、无卫星粉、氧含量低、粒度分布窄等优点,是L–DED 较为理想的原材料,但是受限于旋转角速度,粒径小于75 μm 的粉末占比不足15%,如图2(a)所示[27];而EIGA 所得到的粒径小于75 μm 的粉末占全部粉末的20% (图2(b)[28]),PREP 较低的细粉收得率会提高L–PBF 的生产成本。

图1 不同雾化技术下氩气含量与粉末粒径的关系[26]Fig.1 Argon content versus powder particle size as a function of the various atomization techniques[26]

图2 TiAl 合金粉末的粒度分布Fig.2 Particle size distribution of TiAl alloys powder

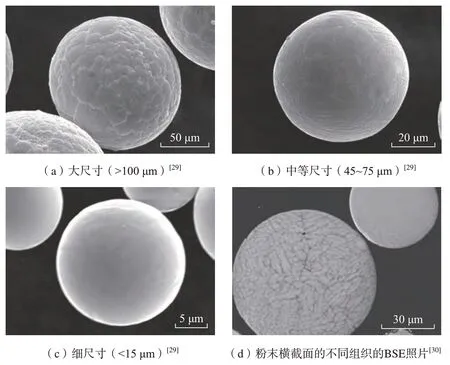

光滑的表面形貌可以提高粉末流动性,这对保证LAM 过程平稳进行至关重要。在两种制粉方法中,都发现粉末的表面形貌与粉末粒径息息相关,粗粉的表面为枝晶形貌,而细粉则具有光滑的表面形貌,如图3(a)~(c)所示[29]。出现这种现象的主要原因是粉末粒径的差异造成了冷速的变化,细粉在较高冷速下形成平面凝固模式,从而具有光滑的表面形貌,而随着粉末粒径的增大,冷速减慢,平面凝固模式逐渐转变为胞晶和枝晶凝固模式,导致粉末表面出现枝晶形貌,这一点从粉末的截面处也得到了相应的体现,如图3(d)所示[30]。不仅如此,粉末粒径也与粉末含氧量有关,王刚等[28]发现TiAl 合金粉末粒径越小,其比表面积越大,粉末活性越高,更容易吸附氧。同时,由于TiAl 合金复杂的相变化,随着粉末粒径的减小冷速提高,使TiAl 合金粉末内α2相逐渐增多,γ 相逐渐减少,得益于α2相的八面体结构,它可以比γ 相储存更多的氧原子[31–33]。需要注意的是,TiAl合金对于氧含量较为敏感,过多的氧含量会导致零件组织粗大和相成分的变化,这对力学性能不利。所以在使用EIGA 法制备TiAl 合金细粉时需要注意其氧含量,避免因原材料氧含量过多造成成形失败。王刚等[28]研究发现,EIGA 法制备的TiAl 合金粉末表面存在Al2O3和TiO2薄膜。很难判断表面氧化物的形成是否对LAMed TiAl 合金不利,Zhou等[34]发现Ti–45Al–8Nb 合金粉末的表面结构包括TiO2+Nb2O5(外表面层) /Al2O3+Nb2O5(中间层) /Al2O3(内表面层) /Ti–45Al–8Nb (基质),这样的结构有利于吸收更高功率的激光,后续的L–PBF 试验证明,使用这种粉末和优化的工艺参数可以实现较高的致密度(约98.70%)。并且Yablokova 等[35]的研究表明,在钛合金的表面形成氧化物会使得粉末表面更加光滑,从而达到提高粉末流动性的目的。从目前的研究报道来看,TiAl 合金粉末的表面氧化物似乎不会导致LAMed TiAl 合金内部氧含量急剧增高,且都在可接受范围内。可见,在L–PBF 过程中,若铺粉效果不好可以考虑对粉末进行适当的热处理获得粉末表面氧化物以期提高粉末流动性。

图3 不同尺寸的高Nb TiAl 粉末的SEM 表面形貌Fig.3 SEM surface morphology of high-Nb TiAl powder with different sizes

1.2 TiAl 合金的混合粉末

除使用预合金粉末,还有部分学者利用L–DED 送粉与激光同步的特性,使用混合纯金属粉末原位合金化制备TiAl 合金,这种方法可以降低约40%的生产成本[36]。但是随着TiAl 合金的发展,尤其是第3 代TNM 合金,其内部掺杂了更多的重金属元素,如Nb、Mo 等,它们与Al元素的熔沸点差异大,这导致获得均匀的元素分布将更加困难。Gasper等[36]使用L–DED 工艺基于Ti 丝和混合Al–Cr–Nb 粉末制备出无裂纹的TiAl 合金,但是在其内部发现了未完全熔融的Nb 颗粒。L–PBF 被广泛应用于颗粒增强金属基复合材料(Metal matrix composites,MMC)的制造,较小的熔池尺寸可以从一定程度上抑制混合粉末的宏观偏析,不过这也受到混粉情况的影响。机械合金化方法通过高能球磨使粉末反复变形、冷焊、破碎,从而达到元素合金化,该方法会改变粉末的球形度,导致TiAl 合金粉末的铺粉性大幅下降。目前TiAl 合金较为常用的混粉方法为机械混合,该方法使用低功率球磨机或振荡混合器将第二相粒子附着在金属粉末表面,这种方法仅适用于较少含量第二相粒子的混合[37]。除了机械混合,对于石墨烯材料常使用液体沉积法,利用化学键使TiAl合金粉末表面形成石墨烯材料涂层,与机械混合方法相比,该方法能够提高粉末成分的均匀性[38]。Li 等[39]使用球磨法制备含2% B(质量分数)的L–PBFed TiAl,不仅获得了较均匀的元素分布,还将TiAl 合金的抗压强度提高至1610.53 MPa。

2 激光增材制造TiAl 合金零件的工艺原理

2.1 激光粉床熔化技术

激光粉床熔化技术将三维零件分层成二维图形数据,利用激光束将几何数据输出到粉床上,完成一个扫描面后,成形台下降一定厚度,同时粉床上升,刮板刮过粉床并在成形台上铺一层粉末,随后激光束进行下一层的扫描,这一过程反复进行,直至获得所需的金属零件,其过程示意图如图4 所示[40]。激光粉床熔化技术使用的激光光斑小 (50~150 μm),因此所使用的金属粉末粒度也较小,约为15~50 μm。正因如此,L–PBF 所生产的工件不仅致密度高,而且工件的表面粗糙度可达到20~30 μm,表面尺寸精度可达到20~50 μm,这一特点使得L–PBF 十分适合制造如涡轮叶片等具有复杂几何形状的零件[41]。L–PBF 使用的激光功率相对较小,凝固过程熔池具有较大的冷却速度(106K/s),导致零件内部存在很高的残余应力,这为L–PBF 制造TiAl 合金带来障碍,有研究表明在无预热的情况下,L–PBF 制备的TiAl 合金会出现纵向裂纹致使成形失败[42–44]。但是Doubenskaia 等[43]通过L–PBF 制造的TiAl 合金的层片间距比定向凝固铸件减小了3/4, 这意味着L–PBF技术具有改良TiAl 合金力学性能的前景。目前对于TiAl 合金的L–PBF研究还停滞在成形方面,为了提高L–PBFed TiAl 的致密度,众多学者提出使用预热基板的方法缓解零件内部的残余应力,或者通过改变合金成分的方式将TiAl 合金转变为β 凝固TiAl 合金,以提高TiAl 合金的L–PBF 工艺窗口[22,45]。

图4 激光粉床熔化成形基本原理示意图[40]Fig.4 Schematic diagram of the basic principle of L–PBF[40]

2.2 激光定向能量沉积技术

激光定向能量沉积技术是快速成形技术和激光熔覆技术的有机结合,根据零件的三维模型进行二维分层,在数控系统的操纵下,激光熔覆头熔化金属原料,并将材料沉积在目标路径以形成分层的二维形状,重复这一过程,通过逐层堆积的方式获得三维实体零件,其原理如图5 所示[46]。在不使用模具的前提下,L–DED 技术可以实现高性能复杂几何形状金属零件的制造,且无需后续加工,极大地提高了生产效率和制造柔性,同时零件可加工尺寸不受限制(仅受数控设备限制),这使得L–DED技术还适合对损伤部件进行修复,例如航空工业制造院利用L–DED 对某型号航空发动机钛合金斜流整体叶轮损伤部位进行了修复[47–48]。与传统加工方式相比,L–DED 可以大幅度降低材料损耗,简化制造程序,降低生产成本。L–DED 使用的激光器功率一般较大,常使用的金属粉末粒径为75~125 μm,成形效率比L–PBF高30 倍以上。但是由于使用的激光光斑尺寸较大 (0.5~10 mm),L–DED的成形件尺寸精度和表面质量稍差于L–PBF,部分零件需要后续的机加工。在高能激光束的扫描过程中,金属熔池中的温度梯度 (105~106K/m)以及冷却速度 (104K/s)都比较高,可以获得非平衡凝固组织,只要保证不同部位沉积的金属粉末化学成分相同,可以在很大程度上抑制合金元素的宏观偏析[49–52]。然而铸造TiAl 合金需要通过均匀化退火才能获得成分较为均匀的组织,并且退火后的晶粒十分粗大[53]。尽管Yu等[54]提出一种利用α 偏析细化晶粒的方法,但是其热处理工艺较为复杂。而通过L–DED 制备的TiAl 合金的偏析程度较小,晶粒尺寸也较为细小(50~150 μm),并且可以省去其中繁琐的热处理过程[24]。

图5 激光定向能量沉积技术原理示意图[46]Fig.5 Schematic diagram of the principle of L–DED[46]

3 激光粉床熔化成形TiAl合金的研究现状

激光增材制造是一个由点到线再到面的过程,通过逐层累积获得成形零件,如果获得性能优良的二维层面,并在每层都冶金结合较好的情况下,理论上可以获得性能优良的三维零件,因此致密度常作为衡量工艺是否合格的基本指标[18]。面对室温塑性极差的TiAl 合金,激光粉末熔化成形面临的最大问题便是致密度通常较低。TiAl 合金的L–PBF 技术还停步于成形问题,这严重影响了该技术在TiAl 合金上的开发及应用。本节将从两种TiAl 合金入手,介绍目前TiAl 合金L–PBF 技术的研究现状。

3.1 第2 代TiAl 合金(Ti–4822 合金)

在L–PBFed TiAl 合金中影响致密度的主要缺陷包括裂纹、气孔以及熔合不良。裂纹一直是影响脆性材料激光增材制造技术发展的最大问题,其形成常与冷速有关,较高的冷速会产生较大的残余应力,若内部应力大于材料的抗拉强度,零件便会通过开裂的方式释放应力,这为TiAl合金的激光增材制造过程带来困难。金属的凝固从根本上来讲是一个能量输入与释放的过程,有观点认为致密度和能量密度密切相关,在L–PBF过程中,能量密度常表示为

式中,P为激光功率;v为扫描速度;dh为扫描间距;dl为层厚度。

第2 代TiAl 合金的L–PBF 工艺窗口比较狭小,如图6 所示[55],当能量输入不足时,单道熔体在瑞利不稳定性 (Rayleigh instability)的作用下形成不连续的金属球。通过改变激光功率和扫描速度进一步增加激光能量的输入,可以形成光滑且稳定的熔体轨迹,不会出现球状现象或裂纹。然而进一步提高激光功率,会造成Al 元素的汽化,在气体反冲压的作用下导致飞溅的产生。但是在选用单道的最优工艺参数的情况下,L–PBF 仍然难以获得致密的Ti–47Al–2Cr–2Nb 合金零件,样品内部不仅出现纵向裂纹和微孔,还存在1.8%的Al 烧损[55]。通过进一步的研究发现,使用200 ℃的预热温度可以减缓前几层的冷却速度,从而达到减小残余应力的目的[44]。Yang 等[56]将预热温度提高至300 ℃,尽管将残余应力从(267.2±13.4) MPa 降低到(172.6±8.6) MPa,但也没能阻止裂纹的产生。

图6 显示出5 种不同单道形态的单道试验工艺窗口[55]Fig.6 Process window of the single-track experiments with the indication of showing five different melt track morphologies[55]

将Ti–4822 合金的成形过程温度控制在韧脆转变点 (700~800 ℃)之间可以极大地提高其成形性。SEBM 通过每一层的电子束预热可以轻松达到此温度,然而对于传统L–PBF 设备来说,高于200 ℃的预热都是比较困难的,Mizuta 等[57]使用新型改造L–PBF 设备,将基板预热提高到750 ℃,成功获得致密的Ti–4822 合金零件,相较于SEBM 制备的Ti–4822 合金,其微观组织更加均匀,且具有更细小的晶粒尺寸 (6.9 μm) 和更优的力学性能,如图7 所示。但是随着L–PBF 过程的进行,成形层逐渐远离基板,预热温度控制冷却速度的能力也逐渐减小,零件内部依旧会出现裂纹[44]。Caprio 等[45]在成形缸顶部周围放置了电阻线圈,如图8 所示,电阻丝不会随着成形台的下降而下降,可以对每层成形粉层进行加热,达到控制熔池冷却速度的目的;在使用合适的工艺参数 (Ev≥30 J/mm3)的情况下,可以获得致密度达到99.5%的TiAl 合金 (之所以不能达到100%,是由于使用的气雾化粉末中含有少量的空心粉,使得样品内部存在一些圆形孔隙),这种新型预热技术所得零件的显微硬度与EBM 所得零件相当,并保持了L–PBF 成形精度高等优点。可以看出,即使同样使用高温预热的办法,使用L–PBF 制备的TiAl 合金在激光制造高冷速的特性的帮助下,显示出媲美甚至超过SEBMed TiAl 合金的性能。但需要指出的是,这对于L–PBF 设备的改造涉及问题较多,并不具有一定的经济开发性。同时,在750 ℃温度下粉末质量是否对L–PBF 成形过程产生影响以及粉末的可回收性是需要继续探究的。

图7 L–PBF 和SEBM 成形TiAl 合金的微观组织和高温力学性能[57]Fig.7 Microstructure and high-temperature mechanical properties of TiAl alloys formed by L–PBF and SEBM[57]

图8 L–PBF 成形TiAl 合金的顶部光学显微镜图像及新型预热方法[45]Fig.8 Top view optical microscope images of TiAl alloy formed by L–PBF and a novel preheating method for L–PBF[45]

除了预热基板,L–PBF 整个成形模块的实时加热也可以抑制TiAl 合金的裂纹形成。Doubenskaia 等[43]提出将L–PBF 的整个成形模块都置于炉子中,将Ti–4822 合金粉末加热至450 ℃进行L–PBF 试验,该行为并不会对粉末的相含量和流动性造成过大的影响,但是在最优工艺参数下,零件致密度也只能达到93%±2%;同时他们观察到L–PBF 过程伴随着剧烈的Al 烧损,随着扫描速度的提高,单道熔体具有较强的流动不稳定性,这易导致飞溅和球化现象的产生,如图9 所示。这些缺陷往往会成为裂纹的开动源,Zhang 等[58]在Ti–4822 粉末中加入氧化石墨烯(Graphene oxide,GO),达到了控制熔池飞溅的目的,并且由于Ti–4822和GO 的热膨胀系数不匹配,在冷却过程中形成的局部热残余应力足以在GO/金属界面处产生大量位错,使得残余应力得到部分释放,从而减少裂纹,同时GO 片的存在还可以限制裂纹的生长。尽管该方法仍未获得完全致密的Ti–4822 合金,但是加入GO的Ti–4822 合金的晶粒细化效果显著,还获得了591VHN 的高硬度,这显现出第二相粒子应用于L–PBFed TiAl 合金的广阔前景。

图9 L–PBF 过程中热发射场的红外摄像机图像和所有图像的跟踪俯视光学显微镜,以及SEM 图像[43]Fig.9 IR-camera images of thermal emission field during L–PBF and tracks top view optical microscope for all images, plus SEM images[43]

3.2 β 凝固TiAl 合金

除了预热基板或粉末,合金化也是改善L–PBFed TiAl 合金成形性能的主要方法之一。优化成形工艺难以有效提高第2 代TiAl 合金的L–PBF 成形性,如图10(a)所示,Wang等[22]指出导致L–PBFed TiAl 合金成形失败的原因主要为两点:一是TiAl合金的脆性与Ti 和Al 原子之间的强定向共价键关系密切,Nb 元素可以削弱共价键并增加滑移面,起到提高塑性的作用,裂纹区域的Nb 原子分数明显低于合金标称含量,表明在L–PBFed TiAl 合金样品中存在贫Nb 区并导致裂纹产生(图10(b));二是β 相和α2相之间存在较大的热膨胀系数差异,这导致在L–PBF 的快速凝固过程中两相界面处会产生较大的残余应力,最终形成裂纹如图10(c)和(d)所示。该研究将Ti–4822 合金更改为Ti–48Al–2Cr–8Nb合金,可以实现致密L–PBFed TiAl合金的制造。

图10 L–PBF 制备的Ti–4822 合金样品[22]Fig.10 Ti–4822 alloy sample prepared by L–PBF[22]

高Nb 化的TiAl 合金是新一代TiAl 合金的发展方向,Nb、Mo、Mn、V 和Cr 等元素在TiAl 合金中属于β 稳定元素[59]。这些元素可以使TiAl 合金的凝固方式转变为β 凝固,β 相作为体心立方结构相可以在高温时提供更多的滑移系,为TiAl合金扩大了L–PBF 工艺窗口。同时,5%~10% 的Nb 可以降低层错能,提高屈服强度和抗蠕变性能,有效提升TiAl 合金的使用温度[7]。例如,添加了Nb 和Mo 的TiAl 合金被称为TNM 合金,其整体成分在Ti–(42~45)Al–(3~5)Nb–(0.1~2)Mo–(0.1~0.2)B (原子分数,%)的范围内。值得注意的是,β 凝固TiAl合金虽然具有较高的L–PBF 成形性,但是L–PBF 的高冷速往往导致β→α→α2+γ 相变过程不能充分进行,残存大量的β 相并在冷却后有序化转变为B2 相。研究表明B2 相作为一种脆性相对于合金的力学性能是有害的,同时B2 相较大的层片间距和脆性导致合金的断裂韧性下降,裂纹会沿着B2 和γ 之间的边界传播,通常会穿过B2 相[60]。Löber 等[61]在无预热的情况下,使用内外轮廓不同的工艺方法 (外轮廓:P=175 W,v=1000 mm/s;内轮廓:P=100 W,v=50 mm/s,d=0.3 mm,h=75 μm)获得了致密的TNM–B1 合金零件,然而原始L–PBF 样品具有较差的机械性能,经过热处理消除一定的β 相后,L–PBF 样品的机械性能得到一定的提升,如图11 所示。可见有序化的B2 相对室温力学性能危害较大,需要后续热处理进行消除,而B2 相的含量与工艺参数也是有关的,通过控制工艺参数也可以改善这一现象。Li 等[62]发现在L–PBF过程中,随着激光扫描速度增加,α2相的含量减少,B2 相和γ 相的含量增加,而且晶粒明显发生细化但晶体取向基本不变。

图11 L–PBF 制备的TNM 合金样品[61]Fig.11 TNM alloy samples prepared by L–PBF[61]

除加入β 稳定元素外,B 和Y等元素也会导致TiAl 合金的凝固行为发生变化。在传统铸造中,加入原子分数0.1%~2%的B 元素对TiAl合金晶粒细化作用十分明显,细化的等轴晶可以阻碍裂纹的扩展,提高TiAl 合金的成形性,而且B 元素的加入还抑制了α 晶粒的长大,有益于提高合金力学性能[63]。目前对于B 元素细化TiAl 合金晶粒的机制还不清楚,但值得提出的是,当B 元素原子分数低于0.7%时,B 元素作为形核质点的细化机制是不正确的[64]。同时,B 元素还可以提高TiAl 合金层片的稳定性,抑制魏氏体组织和羽毛状组织的形成,提高TiAl 合金的持久寿命[65]。

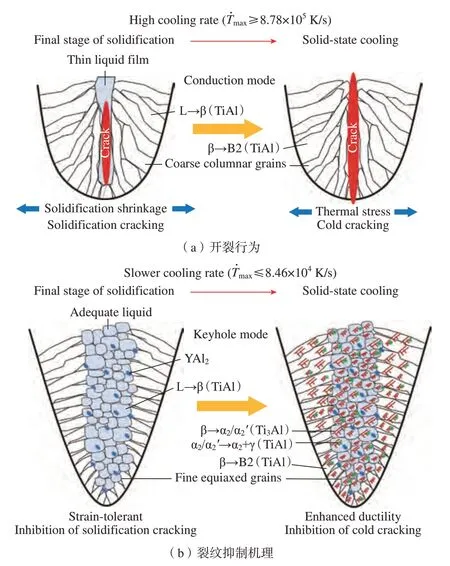

Y 元素细化晶粒的作用得到了众多研究学者的青睐,Y 元素和Al元素的高结合力使得熔体内生成YAl2,分散在熔体内的YAl2颗粒作为形核质点降低了等轴晶生长所需的临界过冷度,细等轴晶粒的形成增加了晶界数量,可以有效阻碍裂纹扩展,而且Y 元素还起到了提高粉末的激光吸收率,降低熔体黏度的作用[66]。Y 元素的添加还明显地减缓了冷却过程,较长的冷却过程不仅降低了残余应力,还有助于降低B2 相的含量,提高TiAl 合金的延展性。Gao 等[42]选择在无预热的情况下,加入V 和Y 元素作为提高TiAl合金成形性的方法,使用较慢的冷却速率 (T·max≤8.46×104K/s),获得了致密的TiAl 零件,并且该样品的室温压缩性能优于铸态下的β 凝固TiAl 合金;从工艺角度上,Gao 等认为在L–PBF 成形过程中,TiAl 合金的裂纹敏感性和熔池冷却速率的关系可用不同的热传导模式表达,即高能量密度下的Keyhole 传热模式,以及中等能量密度下的传导传热模式,如图12 所示。相比Keyhole 模式,传导模式下熔池内部的冷速更大,在体积收缩和热收缩的作用下产生较大的残余应力,并且在传导模式下,液态金属来不及补充到熔池中心位置,在中心粗大的柱状晶之间会形成一层气膜,裂纹便会在残余应力的作用下在此萌生,如图13 所示[42],其中图13(a)~(c)为传导模式,图13(d)~(f)为Keyhole 模式。在Keyhole 模式的低冷速下,液态金属的动态黏度小,可以及时向熔池中心补充避免裂纹的产生。从元素贡献的角度上,V 可以通过降低层错能的方式来提高TiAl 合金的塑性,但是在传导模式下,V 元素抑制了β 相向α 相的转变,使得B2 相含量增多,降低了合金的塑性,而Y 元素可以细化TiAl 晶粒和减小层片间距,在一定程度上可以提高层片组织的塑性。尽管β 凝固TiAl 合金表现出更好的高温延展性,添加Y 元素的TNM 合金内部依然存在微裂纹,这表明L–PBF 成形中对于残余应力的控制显得更为重要。Kenel 等[67]发现在不预热的情况下,旋转90°进行重新扫描可以有效抑制氧化物弥散增强的TiAl 合金的开裂行为,最多可将裂纹减少1/2 ,且重新扫描可以有效提高样品密度、降低表面粗糙度,同时对零件内部的散热行为产生影响。使用该方法是否可以降低合金化带来的成本问题值得进一步研究。

图12 L–PBF 制备Ti–40Al–9V–0.5Y 合金的开裂行为及裂纹抑制机理示意图[42]Fig.12 Schematic illustration of cracking behavior and crack inhibition mechanism for L–PBF-processed Ti–40Al–9V–0.5Y alloy[42]

图13 有裂纹和无裂纹样品的熔池的微观结构和相特征[42]Fig.13 Microstructure and phase characteristics of the molten pool of cracked and non-cracked samples[42]

4 激光定向能量沉积TiAl合金的研究现状

L–DED 技术制造TiAl 合金起源于激光熔覆TiAl 合金耐磨层。结合适当的预热温度,使用L–DED 制备第2 代TiAl 合金和β 凝固TiAl 合金已不是十分困难的事情。虽然L–DED 制备TiAl 合金依然存在开裂的问题,但在高能激光束的作用下,L–DED 技术的冷速比L–PBF 小1~2 个数量级[68]。并且随着沉积的进行,沉积层具有较高的热量积累,进一步降低了后续的冷却速度。L–DED 富有特点的热循环过程为TiAl 合金复杂的微观组织演变提供了热力学条件。本节将从L–DED 成形工艺和凝固组织两个部分,着重阐述激光定向能量沉积TiAl 合金的研究现状。

4.1 L–DED 成形工艺

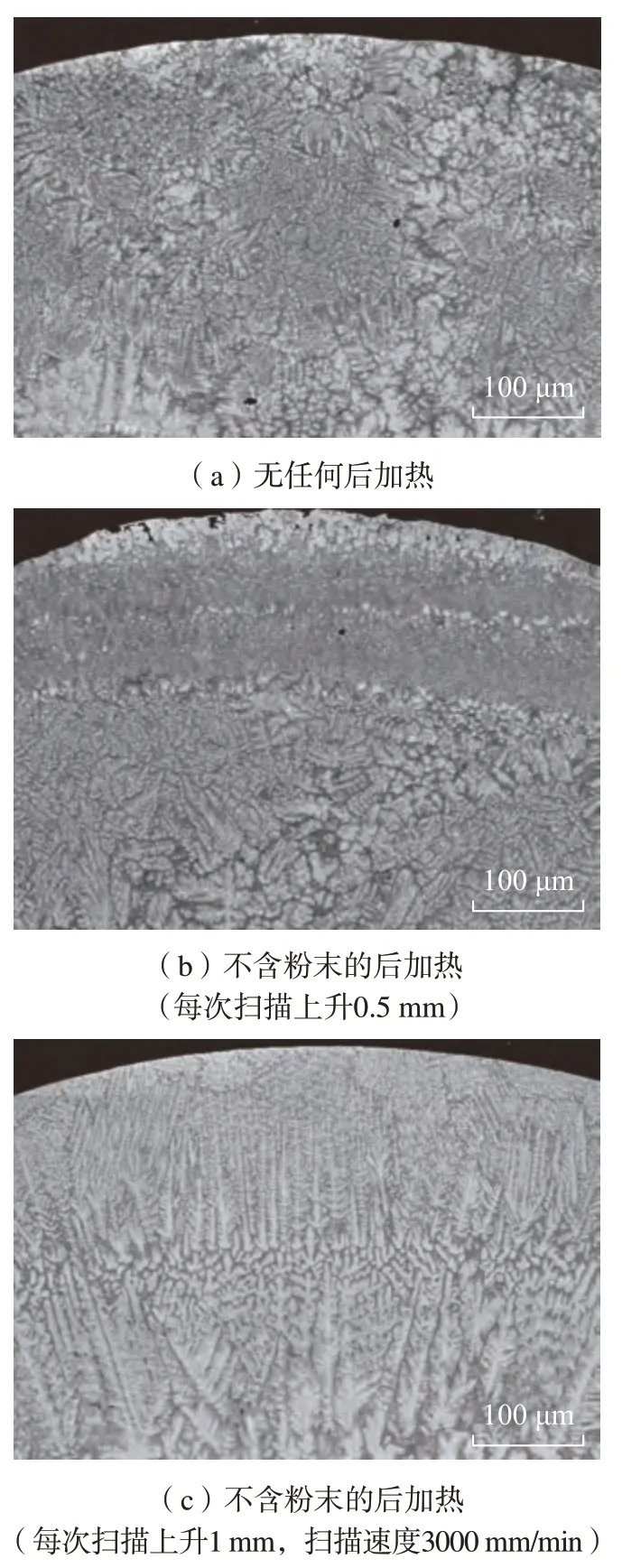

即便L–DED 技术已经成功获得致密的TiAl 合金零件,开裂问题依旧困扰着该技术的发展,尤其基板与沉积层的结合处常发生断裂,降低冷却速度依旧是众多研究人员的选择。比L–PBF 更加宽阔的成形腔室,使得加装基板预热装置并不困难[69]。但是由于L–DED 技术沉积效率较高,基板预热带来的积极影响会随着沉积高度的提升而消失,若是在沉积过程中途暂停,沉积层的温度快速下降,继续成形时,在暂停位置极易发生开裂。Thomas 等[70]在L–DED设备上加入一个侧轴辅助激光器,对部分已凝固层进行再次加热,降低薄壁样品的冷却速度,以获得无裂纹的样品(图14),但是额外的激光加热会导致显微组织变得粗大,如图14(c)所示,并且,若是能量太高也会导致薄壁的重新熔化,如图14(b)所示。在激光增材制造过程中,能量输入对材料组织的影响贯穿始终,较高的预热温度条件或较高的激光能量密度条件将不可避免地导致熔池的高过热度和合金元素的蒸发。由于TiAl 合金的凝固范围较窄,当Al 元素烧损过多时,凝固路线转变为β 凝固,在较高的冷速下会残留较多的β相,在低温下经有序化转变为B2 相,这会增加TiAl 合金的脆性,降低该合金的力学性能[71]。同时,如果系统的能量输入过大,熔融金属粉末和零件形成的熔池足够深且大,凝固速度有所减慢,熔融状态下合金暴露的时间长,这会增加合金零件中的氧含量。前文提到,α2和γ 两相的溶氧能力不同,所以α2相往往在系统输入能量较大时作为主相存在[71–73]。而α2相脆性较大,若其含量较高对TiAl 合金的成形性以及力学性能都不利,一般α2相含量为10%~20%时TiAl 双相合金具有较好的综合性能[64,74]。

图14 L–DEDed TiAl 合金样品的SEM 显微照片[70]Fig.14 SEM micrographs of L–DEDed TiAl alloy samples[70]

在L–DED 技术中不仅需要考虑工艺参数和成形设备等因素,能量束的特性同样会影响TiAl 合金增材制造的成形性。在激光增材制造中通常使用的高斯激光束具有能量分布不均匀的特点,在中心位置的热量比四周高。在凝固过程中熔池的周围会因为热效应和相的变化产生体积膨胀或收缩,这种体积的变化受到下方凝固层的限制,导致应力的产生,当应力超过合金的屈服强度时,零件可能会发生变形,或者通过形成裂纹来减少应力[75]。Wang 等[76]发现使用平顶激光束和较高的激光功率时,熔池会明显地变大,使得温度梯度和冷速减小,从而减小内部应力。尽管这一研究仅在镍基合金中得以验证,但为TiAl 合金的技术探索提供了有力的支持。

4.2 组织形态

在激光沉积成形的前几层,由于基板处快速的热量散失,L–DEDed TiAl 合金的初始凝固组织多为枝晶形貌,该形貌在900 ℃/15 min 的热处理过程中会转变为细小的层片组织[77]。随着沉积过程中热积累的增加,降低的冷速使γ 层片可以从α 相的晶界处形核,并逐渐向晶内生长,TiAl 合金的组织形态向(α2+γ)层片组织发展,层片间距的大小取决于冷却速度。这同时表明在L–DED 中TiAl 合金的相变过程可以完整进行,在L–DEDed TiAl 中γ 相会成为其主相,α2、β 相则受到工艺参数和合金化的控制。Qu 等[78]使用L–DED 获得了全层片形貌的TiAl 合金,其层片团尺寸为50~300 μm,并且得益于L–DED 较高的冷却速度层片团内部的层片间距仅为500 nm。这远小于铸造所得的TiAl合金(约1000 nm)[8]。Srivastava 等[79]指出随着激光功率的减小,(α2+γ)层片组织的层片间距逐渐变小,400 W、360 W 和300 W 的激光功率分别对应了100~250 nm、30~100 nm 和60~100 nm 的层片间距。细小的层片间距有利于提高TiAl 合金的拉伸强度,这表明L–DEDed TiAl 具有巨大的开发前景[80]。

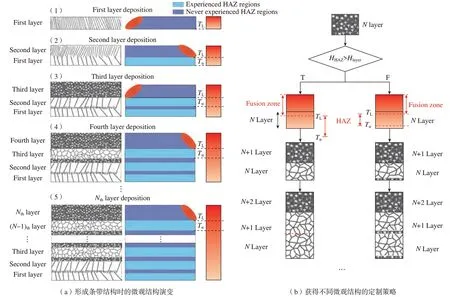

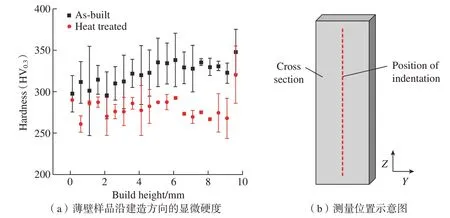

在L–DEDed TiAl 中常观察到不均匀的显微组织形态,这与熔池的温度梯度 (G)和凝固速度 (Vs)密切相关。在熔池的底部具有较高的温度梯度,主要存在沿沉积方向的柱状晶,而在熔池的顶部具有较高的凝固速度,容易形成由柱状晶转变而来的等轴晶[81]。在L–DED过程中多层的熔覆造成沉积层处于循环加热冷却状态中,在高能激光束的作用下,沉积层以下的区域可以达到α 相转变温度(Tα:1350 ~1370 ℃)以上,该区域被称为热影响区 (Heat affect zone,HAZ)。在热循环的过程中若沉积层重新被加热到Tα以上,已形成的柱状晶会变得粗大,树枝晶区域会转变为等轴晶。尽管该温度受到合金化的影响,但在L–DED 的热循环过程中,热影响区甚至熔覆层的前几层都可以达到该温度[68]。并且在热影响区内部的温度从上到下是递减的,所以层高(Hlayer)和热影响的大小 (HHAZ)同样影响着L–DEDed TiAl 合金的组织均匀性,若Hlayer>HHAZ,不均匀的层带组织就会出现,若相反则会获得均匀的等轴晶组织,如图15 所示[82]。这种不均匀的组织形态造成合金内部明显的硬度起伏,如图16 所示[68],不均匀的微观组织在1073 K 下退火24 h 会得到改善,但其内部层片结构会变得粗大,需要对TiAl 合金的L–DED 工艺进行改善以获得均匀的微观组织[79]。

图15 L–DED 过程中微观结构演变示意图[82]Fig.15 Schematic diagram of microstructure evolution during L–DED[82]

图16 L–DEDed TiAl 合金样品的显微硬度[68]Fig.16 Microhardness of L–DEDed TiAl alloy sample[68]

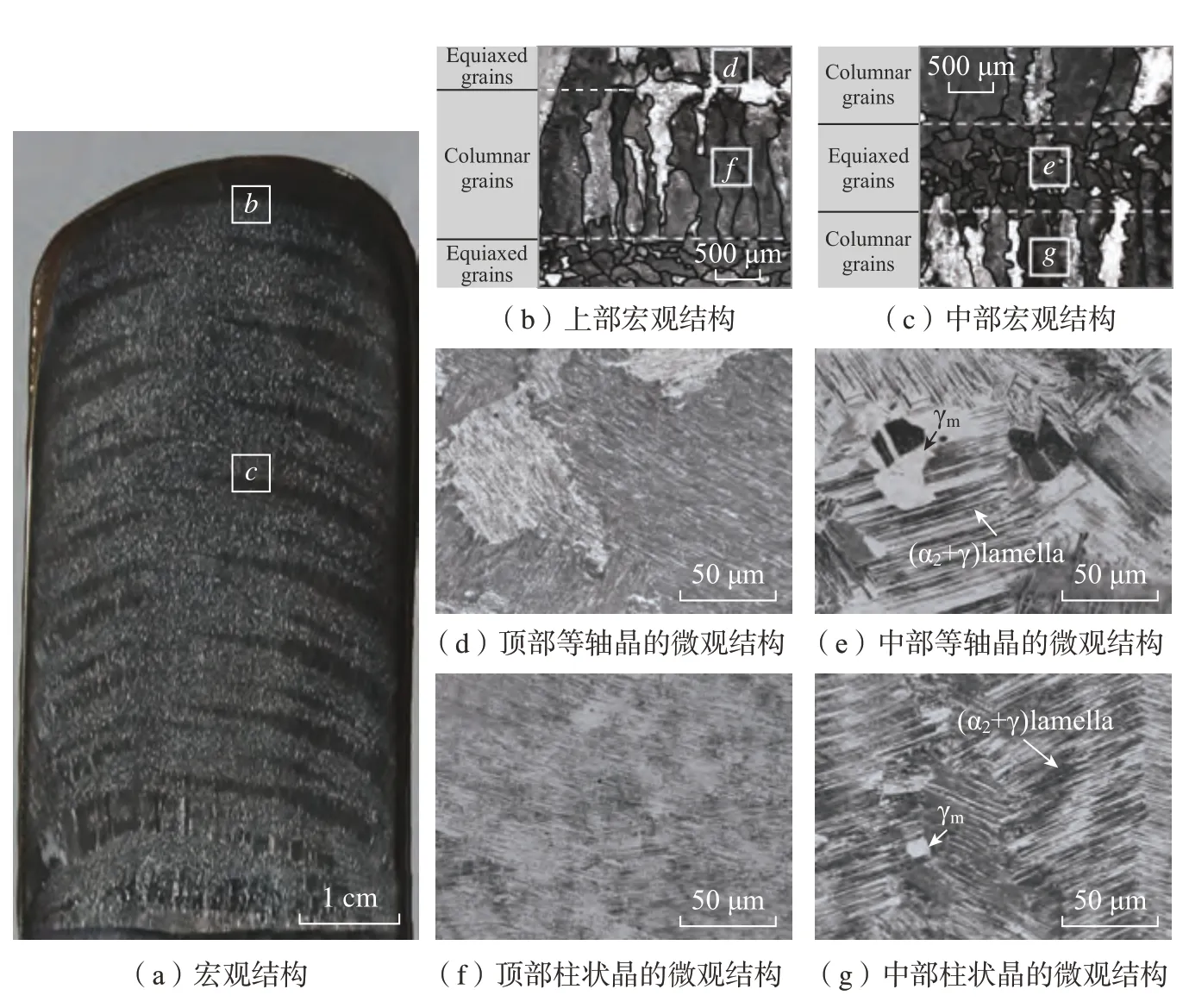

不同于热处理工艺,L–DED 的热循环过程中TiAl 合金会经历快速的升温降温。在热影响区内,TiAl 合金将会重复进行α 相到γ 相的转变,导致合金内部产生大的弹性变形,加之L–DEDed TiAl 合金内层片间距十分细小,这为热循环中组织形态的改变提供了动力学条件[83–84]。需要指出的是,α→γ 存在两种相变类型,一种是通过共析反应α→α2→γ+α2,从α 相中析出片状γ 相,该形核过程中存在Blackburn 位向关系:(0001)α2//{111}γ 和 <110> α2//<10>γ,按照此位向关系最终会形成两相合金中典型的层片组织α2/γ,发生这种反应的条件是单相区内较低的冷却速度,如炉冷;另一种是α→γ,这是一种非扩散相变,当冷却速度非常快时(如淬火),在α 单相区中发生非扩散型的转变,在α 相的晶界处成核并长大成块状γ 相(Massive γ,γm),这种转变受到淬火温度的限制,并且转变温度与合金元素含量有关[85–86]。在L–DED 热循环过程中的冷速依旧高达104K/s,所以在L–DED 中观察到γm并不奇怪。Wu 等[24]发现L–DED 制备的TiAl 零件顶部等轴晶为(α2+γ)的全层片组织,而在样品内部由于热循环而产生的等轴晶则为包含γm的双态组织;柱状晶区域也存在同样的情况,只是内部存在的γ 相都比较细小,所以这部分被认为是近层片组织,如图17所示。这说明在L–DED 过程中全层片组织是未经历热循环的初始组织,而近层片组织和双态组织则是热循环的产物。由于L–DED 技术可控变量较多,且成形三维尺度较小,利用TiAl 合金组织的多变性,通过控制热循环可以获得目标TiAl 合金微观组织[87]。

图17 L–DEDed TiAl 合金的宏观/微观结构[24]Fig.17 Macro/microstructure of L–DEDed TiAl alloy[24]

5 力学性能

TiAl 合金具有优异的高温性能,当温度升至760 ℃时还能保持较高的强度,但是TiAl 合金的室温塑性很低。例如,SEBM 制备的TiAl合金仅具有0.94%±0.06%的室温塑性[88]。而TiAl 合金的力学性能可以通过调整微观组织和相成分来改变。TiAl 合金具有4 种典型显微组织形态,如图18 所示[59],分别为近γ 组织 (Near gamma)、双态组织 (Duplex microstructure)、近层片组织 (Nearlamellar microstructure)和全层片组织 (Full-lamellar microstructure)。表1 展示了这4 种显微组织的力学性能特点[59,89]。值得注意的是,相较于双态组织,粗大晶粒的全层片组织具有更高的拉伸强度。但是由于位错在八面体平面上的滑移引起的反常硬化,当温度升高到一定程度时全层片组织的拉伸强度会升高,然后随着温度的升高而降低。具有细小层片间距的全层片组织在高温下的抗拉强度和抗蠕变性比具有精细双态组织的好得多,在800 ℃下还能保持45.5%的塑性和721 MPa 的抗拉强度[90]。

图18 γ–TiAl 基合金4 种典型的显微组织[59]Fig.18 Four typical microstructures of γ–TiAl based alloys[59]

表1 γ–TiAl 基合金4 种典型的显微组织的力学性能[59,89]Table 1 Mechanical properties of four typical microstructures of γ–TiAl based alloys[59,89]

5.1 激光粉床熔化成形TiAl 合金的力学性能

对于L–PBF 所制备的Ti–4822合金,由于难以获得致密的样品,极限抗压强度和压缩应变分别仅为(612±56) MPa 和1.98%±0.55%,若在成形时施加900 ℃的预热,在获得致密样品的同时,还可将这两个数值提升至(2277±71) MPa 和32%~35%[91]。值得注意的是,在高预热温度下,L–PBFed Ti–4822 合金具有较好的高温拉伸性能,断后延展率相较于SEBM 提高8.3 倍,在750℃下仍具有610 MPa 的极限抗拉强度,远高于SEBMed TiAl 合金的434 MPa[57]。这不仅是因为L–PBFed TiAl 合金具有更细小的晶粒,还与其含有更多的γ 相有关。在750 ℃预热下,L–PBF 依然具有较小的热影响范围,这极大地抑制了热循环过程中的相转变,因此L–PBFed TiAl合金可以保留下更多的γ 相。相较于D019六方结构的α2相,L10四方结构的γ 相具有更优越的延展性。对于成形性好的β 凝固TiAl 合金,通过调控工艺参数,进一步细化晶粒可以将TiAl 合金的室温极限抗压强度从(829.41±24.88) MPa 提升至(1216.16±36.48) MPa[62]。然而,调控工艺参数对L–PBFed TiAl 合金力学性能的提升是有限的,为提高β 凝固TiAl 合金的力学性能,热处理是必不可少的。Gao 等[92]认为L–PBF的热循环过程近似于退火处理,同时高冷速使TiAl 合金具有较高的晶格能和细小的显微组织,这为后续热处理提供了有利的动力学条件;时效处理对于L–PBFed TiAl 合金更为重要,他们对Ti–40Al–9V–0.5Y 合金进行了6 h/950 ℃的时效处理,发现B2 相含量大大降低的同时压缩应变提升至14%,并且极限抗压强度为(2032±3) MPa。

通过微合金化或添加第二相颗粒也可以提高L–PBFed TiAl 合金的力学性能,如B、Nb 和Al2O3等[93–95]。Li 等[39]发现加入质量分数2%的B后,TiAl 合金的极限抗压强度提升至(1610.53±47.18) MPa,压缩应变提升至5.17%±0.18%,相较于无B 添加的TiAl 合金提高了50.73%。这与B 元素将TiAl 合金晶粒细化至5.66 μm 有很大关系。根据霍尔佩奇公式,细小的晶粒同样可以提高TiAl 合金的硬度,其中B 作为铸造TiAl 合金中常用的细化剂,在L–PBF 过程中不仅可以细化晶粒,还可以增加高角度晶界的含量,这有利于提升TiAl 合金抗变形能力,但需要注意的是B 元素会粗化(α2+γ)层片组织的层间距,这对合金的高温性能有一定影响,加入形核质点提高延展性的方法还需要继续深入研究[39,95]。Li 等[38]将还原氧化石墨烯 (Reduced graphene oxide,RGO)加入到Ti–43.5Al–6.5Nb–2Cr–0.5B 合金中,在L–PBF 制备过程中可以细化晶粒,有效控制裂纹发展,该合金的压缩形变为5.34%±0.22%。RGO 具有较大的比表面积,与金属基体接触面积大,强化效率较高,在高温下极易分解,不过L–PBF 具有瞬时加温和快速冷却的特点,可以减少RGO 的分解,但需要注意RGO 会促进B2相的形成[96]。

5.2 激光定向能量沉积TiAl 合金的力学性能

相较于L–PBF 近乎等轴晶的显微组织,细小的全层片组织正是L–DED 制备TiAl 合金的优势所在,然而由于快冷导致的高残余应力使得激光增材制造所得TiAl 合金的塑性并不高,一般仅有0.5%~0.8%,但将L–DEDed TiAl 合金在1250 ℃下保温4 h 消除残余应力后,获得了1.7%的塑性,并且屈服强度达到421 MPa,该力学性能与经过同样热处理条件下的铸造TiAl 合金差异不大[70]。表2 整理了部分激光增材制造和其他制造方法所得TiAl 合金的力学性能,可以看出,得益于其细小的层片间距,激光增材制造所制备的TiAl 合金具有较高的强度。

表2 部分TiAl 合金的室温拉伸力学性能Table 2 Room temperature tensile mechanical properties of some TiAl alloys

需要提出的是,L–DED 技术中所获得的细小层片团对于TiAl 合金塑性以及硬度的提高也有较大的作用,Huang 等[103]通过加入LaB 获得了更加细小的层片团组织,同时原位形成的纳米颗粒阻碍位错运动,使其压缩强度和压缩塑性分别提高到(2031.6±26.92) MPa 和18.6%±1.46%。

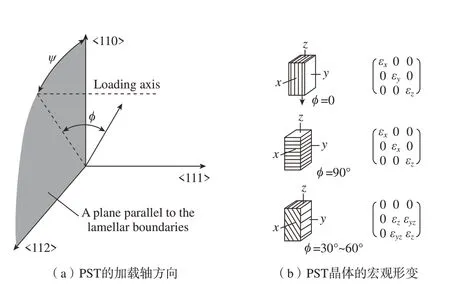

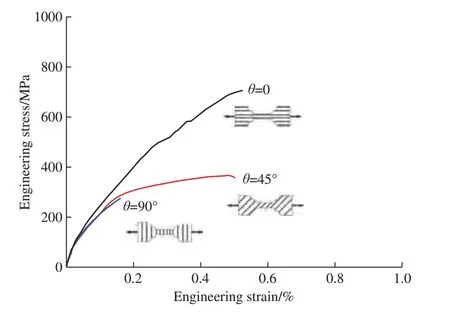

在热循环的作用下,TiAl 合金在沉积方向上会产生由组织差异导致的力学性能变化。例如,TiAl 合金试样底部的硬度往往最高,随着沉积高度的提升而逐渐下降[104]。在L–DED 较高的温度梯度下,TiAl 合金会形成明显的柱状晶,并且由于L–DED 部分重熔的特性,这些柱状晶显现出外延生长的特征,同时由于零件表面散热更快,柱状晶会形成与垂直方向大约10°的夹角,如图19(a)所示[81]。仅在顶部由于未熔粉末或柱状晶向等轴晶转变,形成部分等轴晶,如图19(b)和(c)所示。从定向凝固的经验来判断,L–DEDed TiAl 合金在X–Y水平方向和Z垂直方向会出现明显力学性能差别,并且Z垂直方向将会出现较高强度。但事实并非如此,如图19(d)和(e)所示,L–DEDed TiAl 合金内部还存在着大量的层片团,TiAl 合金的断裂面常沿着层片扩展。在TiAl合金的多层孪晶 (Polysynthetically twinned,PST) 晶体中,拉伸加载方向与层片方向的差异 (φ)对力学性能有较大的影响,如图20 所示[105],当φ=90°时,即拉伸加载方向垂直于层片方向时,强度最高但是塑性几乎为0;当φ=0°时,即拉伸加载方向平行于层片方向时,强度和塑性得到平衡,强度不如φ=90°时高,但室温塑性可达5%;当φ=30~60°时,强度最低,但塑性比φ=0°/90°时都高。在L–DEDed TiAl 合金中存在的层片团尽管存在较大的方向差异,但大多与基板平行,偏差小于20°,这一特性为L–DEDed TiAl 合金带来较强的各向异性,并且与传统定向凝固理论相反。Zhang 等[97]对不同方向的L–DEDed TiAl 合金进行了拉伸测试,发现在水平方向具有最大的拉伸强度和塑性 (706 MPa,0.51%),在竖直方向表现出最差的拉伸强度和塑性(273 MPa,0.16%),如图21 所示,其中平行线突出显示拉伸试样中交替等轴晶带的方向。

图19 L–DEDed TiAl 的YOZ 平面的宏观/微观结构[81]Fig.19 Macro/microstructure of YOZ plane of L–DEDed TiAl[81]

图20 PST 晶体形变示意图[105]Fig.20 Schematic diagram of the deformation of PST crystals[105]

图21 沉积样品不同加载方向的拉伸应力–应变曲线[97]Fig.21 Tensile stress–strain curves of as-deposited specimens with different loading directions[97]

6 结论

随着我国航空航天事业的不断发展,轻质高温材料应用广泛,TiAl合金的研究受到越来越多的重视。综合利用TiAl 合金的优点,进一步提高航空发动机的推重比,是众多科研人员追求的目标。但TiAl 合金的难加工性以及传统制造技术带来的后处理问题,使得激光增材制造技术成为TiAl 合金方向上新的研究宠儿。激光增材制造技术发展到今天,已经在许多领域占据一席之地,对于部分钛合金增材制造的技术性理论也趋于成熟,但对于TiAl 合金仍存在些许问题。

(1)钛合金金属粉末的收得率较低,导致激光增材制造TiAl 合金的成本较高,并且关于粉末性能对LAM 工艺适用性的研究还较少,无法判断粉末的可回收性。需要从粉末氧含量、球形度、松装密度、紧实密度和表面氧化层等多个方面对TiAl粉末的LAM 成形性和成形组织进行研究。同时,TiAl 合金粉末目前国内市场较小,这不利于激光增材制造TiAl 合金的合金化研究,关于低含量的细化元素或者第二相粒子的加入方式对LAMed TiAl 合金的影响也需要深入探讨。

(2)由于L–PBF 的冷却速度很快,并且温度梯度较大,成形后的零件内部存在较大的残余应力,这对TiAl 合金的成形性很不利。研究证明,对于Ti–4822 等第2 代TiAl 合金尽管可以通过预热基板等方式使成形温度维持在韧脆转变温度以上来获得致密零件,但是很难通过调整工艺参数获得合格的零件。鉴于β 相在高温时具有较好的变形能力,在TiAl 合金中加入β 稳定元素,使TiAl 合金经β 凝固可以很好地避免裂纹的产生,但是β 相冷却后形成的B2 相脆性过大,不利于L–PBFed TiAl 合金的力学性能,需通过热处理对该相进行消除。TiAl 合金的L–PBF 过程失败率依旧较高,还需要进一步优化TiAl 合金的体系,并完善L–PBF 的成形工艺以及后续的热处理工艺。

(3)对于L–DED 可以获得致密TiAl 合金零件已经有了诸多报道,但是在热循环的作用下TiAl 合金显现出不均匀的组织,这种组织对于力学性能不利。同时,TiAl 合金中Al 元素的成分范围相对较窄,较小的成分变化就会引起相转变路线变化。对于TiAl 合金在L–DED 过程中相成分的变化还不够清楚,这对力学性能有较大的影响,所以TiAl 合金体系的工艺参数与显微组织之间的关系还需要进一步探索。同时,激光增材制造的热循环与热处理作用相似,是否存在合适的工艺参数可以在加工过程中对零件进行热处理还需要深入研究。并且由于内部残余应力较大,未进行退火处理的零件具有较差的力学性能,而TiAl 合金对热影响十分敏感,不同的热处理路线获得的组织形态大相径庭,对于期许的性能需要不同热处理路线,适用于TiAl合金激光增材制造后的热处理工艺还需要继续研究。受TiAl 合金成形性的影响,通过L–DED 得到的试样尺寸较小,导致对于TiAl 合金应用场景的性能测试不足,尤其是高温性能,这对激光增材制造TiAl 合金的发展至关重要。

围绕着TiAl 合金的激光增材制造技术还需要更多的研究,妥善处理好工艺到组织再到性能的关系,势必对推进激光增材制造技术成为TiAl 合金的主流制造技术产生积极的影响。