非驱动腔压力调控液压挖掘机能效特性研究

2022-09-20吕涵葛磊张红娟权龙赵斌

吕涵,葛磊,张红娟,权龙,赵斌

(太原理工大学,新型传感器与智能控制教育部与山西省重点实验室, 山西太原 030024)

0 前言

液压挖掘机是一种多执行器工程设备,广泛应用于工程建设,具有功率密度高、操作性好和环境适应性强等优点,但其缺点是整机能量效率很低,仅有20%左右。液压挖掘机应用柴油机驱动液压泵提供压力油,通过液压控制阀和液压管道进行分配,控制执行器动作。负载差异多执行器复合动作时,各执行器油腔压力不同,非最高负载执行器控制阀口存在节流损失。另外,在往复运动中,执行机构大的重力势能和动能也经控制阀口以节流损失形式被耗散。这两部分非必要能量支出,是液压挖掘机采用大功率动力源、油耗高和产生大量热能的重要原因。

经分析得控制阀口存在节流损失有三方面原因:(1)出油控制阀口节流平衡超越负载,或者对液压执行器进行了减速制动;(2)负载差异多执行器复合动作时,存在负载差异效应节流损失;(3)采用四边联动滑阀时,进出油控制阀口机械耦合,造成非必要节流损失。

为避免进出油控制阀口机械耦合,减小节流损失,同时又保持阀控液压系统控制性能,BACKÉ、ANDERSSON设计出应用插装阀和比例阀的进出口独立控制系统。国内研究人员董致新等采用泵阀复合进出口独立方式控制液压挖掘机执行机构,并构建了试验测试样机,降低了液压系统压力波动,动臂一个工作循环能耗降低15%,斗杆能耗降低5.6%。黄伟男等在挖掘机回转液压马达进出油口各设置一个比例阀,并进行了样机测试,相比于原机系统节能25.5%~35.6%。师建鹏将位置速度复合控制策略应用于进出油口独立系统,驱动挖掘机动臂,结果表明其输出速度与给定信号接近,并且定位误差较小,没有显著增加系统能耗。LIU等以挖掘机为研究对象,应用LS系统的压力补偿方法对进出油口独立系统进行了研究。国外研究人员SITTE、LÜBBERT等研究了比例阀在进出油口独立系统中的应用,并设计了一种以进油压力补偿阀芯位移为控制量,从而匹配其流量的方案。CHOI等以挖掘机为研究对象,仿真分析了进出油独立系统,设计了流量再生回路。王强将进出口独立控制方案应用于装载机摇臂系统,降低了液压泵输出功率,提高了系统能效。

传统液压挖掘机执行机构回落和制动时,动势能会在出油控制阀口被节流损失掉,不仅浪费了能量还使液压油温上升,易引起系统故障。一些研究人员在回油路设置储能元件,让回油经储能元件来平衡超越负载,或者对液压执行器进行减速制动,控制其动作并回收能量。夏连鹏等设计了双液气储能三腔液压缸,将它安装于挖掘机动臂,独立的储能腔直接连接蓄能器,回落过程动臂重力势能转换为液压能,同样工况下,节能比例为20.7%。王滔对挖掘机动臂势能采用电气回收方式进行回收,充分分析了储能元件和系统结构,电气式储能效率为40%~50%。刘昌盛等提出采用发电机和液压马达构成的储能单元回收上车动能,搭建了测试样机,电气式储能效率为40%。秦涛提出液电混合驱动挖掘机回转控制方案,并利用液压马达-蓄能器回收回转平台动能并再利用,提高了整机能效。

然而,上述研究均没有涉及减小负载差异效应导致的控制阀口节流损失。本文作者提出非驱动腔压力调控原理,可以实现减小负载差异效应节流损失,还能有效地进行能量回收,同时保持液压执行器的控制性能。对它在液压挖掘机中的总体配置、能效评价以及相关参数设计进行研究,旨在为试验研究和实际应用提供参考。

1 系统工作原理

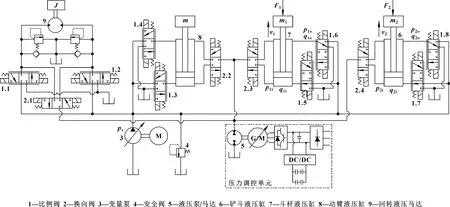

为消除四边滑阀控制存在的非必要节流损失,采用两个比例阀分别控制执行器两腔的进出口独立控制的方式。按照压力流量方程,采集期望速度信号和阀口前后压力,推导得到比例阀芯位移,从而对执行器进行节流控制。普遍采用进油节流控制阻力负载,回油节流控制超越负载,或者对执行器进行减速制动。在进出口独立控制系统中接入压力调控单元,构建一种基于非驱动腔压力调控的新型液压挖掘机系统,其工作原理如图1所示。图中,是作用于斗杆液压缸的力,是作用于铲斗液压缸的力,是斗杆液压缸进油压力,是铲斗液压缸进油压力,是变量泵出口压力,是斗杆液压缸进油流量,是铲斗液压缸进油流量,是铲斗液压缸回油压力。

图1 非驱动腔压力调控液压挖掘机系统工作原理

图1中,液压泵/马达和电动机/发电机组成压力调控单元。压力调控原理:以斗杆液压缸与铲斗液压缸复合阻抗伸出为例,假设>,则有>,与匹配,从而(-)>(-)。按照进油节流原理,比例阀1.5、1.6、1.8全开,比例阀1.7会部分打开,存在节流损失。

通过换向阀2.4下位工作将压力调控单元接入系统,并使比例阀1.8中位工作,让铲斗液压缸回油改经压力调控单元;采集、、以及、信号,通过一定算法控制电动机/发电机驱动液压泵/马达实时调控铲斗液压缸非驱动腔压力,进而提高驱动腔压力,使比例阀1.7全开,减小其节流损失并回收能量。同时,虽无需比例阀1.7对铲斗液压缸进行节流控制,但仍具有其功能,可不受负载影响连续控制其速度。

2 建立模型

首先,根据已有试验测试样机设置系统部分元件参数,再根据理论计算选择压力调控单元参数。之后,根据非驱动腔压力调控液压挖掘机系统配置方式,进行理论计算,分析系统可回收能量来源,并得到压力调控数学模型。最后,在SimulationX软件中搭建新系统机电液系统联合的数字样机。

2.1 系统部分元件参数设置

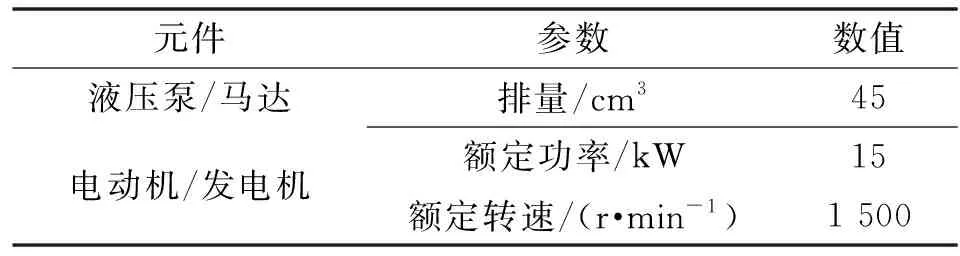

在前期,作者所在研究团队对6 t挖掘机的液压回路按照进出油口独立方案改造,并设计了试验方案进行测试,相关的元件参数可按照已有样机进行设置,如表1所示。

表1 系统部分元件及其参数

2.2 压力调控单元参数计算及设置

在挖掘循环的动臂举升阶段,用压力调控单元驱动动臂液压缸,对进出口独立控制挖掘机的动臂系统进行了研究。在动臂液压缸运行时,电机最大功率约为11 kW,液压泵输出流量约为55 L/min,故压力调控单元中动力源参数按实验室现有额定功率为15 kW的电动机/发电机设置,其额定转速为1 500 r/min。同时,实验室现有排量为45 cm的液压泵/马达,满足流量输出要求,计算得到电动机/发电机所需转速为1 256 r/min,故选定电动机/发电机可用。压力调控单元参数设置如表2所示。

表2 压力调控单元主要元件及其参数

2.3 系统可回收能量分析

由于压力调控单元储能时位于液压执行器回油路,故以图1所示斗杆液压缸与铲斗液压缸复合阻抗伸出为例进行分析,其中>。

按照进油节流原理,比例阀1.5、1.6、1.8全开,比例阀1.7会部分打开,存在节流损失。

分析流出铲斗缸的液压油的液压能,可由式(1)表示:

(1)

式中:是铲斗液压缸回油压力,忽略比例阀1.8全开压降,它等于油箱压力,为零;是回油腔的流量。

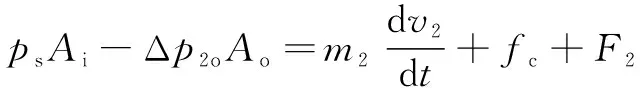

为分析的来源,用式(2)表示铲斗液压缸的力平衡方程:

(2)

式中:是铲斗液压缸进油腔的作用面积;Δ是铲斗液压缸进油比例阀节流产生的压降;是铲斗液压缸活塞与作用在活塞杆上的总质量;是铲斗液压缸活塞杆速度;是库仑摩擦力和黏性阻尼力之和。

将压力调控单元接入系统后,通过一定压力调控方法,忽略铲斗液压缸进油比例阀口全开压降,受力形式从式(2)变为式(3):

(3)

式中:是铲斗液压缸回油腔的作用面积;Δ是压力调控后铲斗液压缸非驱动腔压力,作用在压力

调控单元上,可以驱动它产生电能。同时,由式(3)可见,压力调控还减小了铲斗液压缸进油压力损失。

此外,动臂重力势能与上车回转动能也是可回收能量。

2.4 压力调控数学模型

接下来,建立压力调控数学模型。依然以图1所示斗杆液压缸与铲斗液压缸复合阻抗伸出为例进行分析,其中>。

斗杆缸进油压力流量方程为

(4)

铲斗缸进油压力流量方程为

(5)

式中:为节流系数;为节流口的面积梯度;、分别为斗杆与铲斗液压缸进油比例阀芯位移;为液压油密度。

根据进油节流原理,斗杆液压缸进油比例阀口全开,铲斗液压缸进油比例阀口会部分打开,存在节流损失。

调控铲斗液压缸非驱动腔压力,进而提高驱动腔压力,从而增大进油比例阀口开度,即令=,联立上述两式,则可由式(6)表示压力调控数学模型:

(6)

综合上述理论分析,为增大铲斗液压缸进油比例阀口开度,减小进油节流损失,需要按照上式实时调控铲斗液压缸进油腔压力。

2.5 仿真模型

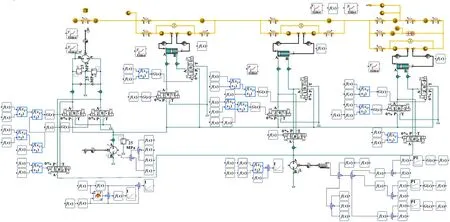

为研究新系统的动态特性与能效特性,在SimulationX仿真软件中搭建匹配实机参数的非驱动腔压力调控液压挖掘机系统仿真模型,如图2所示。

图2 非驱动腔压力调控液压挖掘机系统仿真模型

3 仿真研究

根据上述模型,分别对进出口独立控制系统和新提出的非驱动腔压力调控液压挖掘机系统进行仿真,综合评价其动态特性与能效特性。

图3所示为液压挖掘机挖掘循环过程中执行器的位移曲线,新旧系统均按照此位移曲线动作。1~6 s斗杆与铲斗复合运行完成挖掘动作,斗杆液压缸从29 mm外伸到630 mm,铲斗液压缸从198 mm外伸到525 mm;7~10 s动臂提升,动臂液压缸从350 mm外伸到602 mm;11~14 s上车回转,从0°正转到90°;15~20 s斗杆与铲斗复合运行完成卸载动作,斗杆液压缸从630 mm缩回到35 mm,铲斗液压缸从525 mm缩回到198 mm;21~24 s上车回转,从90°反转到0°;25~28 s动臂回落,动臂液压缸从602 mm缩回到350 mm。区别在于:与原系统相比,新系统在动臂与回转复位阶段,两者是同时进行的。

图3 挖掘机执行器位移曲线

3.1 原系统仿真结果

图4所示为挖掘机执行器的速度曲线,可以看出其运行相对平稳。在=15.3 s时,铲斗液压缸速度波动,原因是卸载过程铲斗液压缸工况发生变化,从超越缩回变为负载缩回,两腔压力波动导致速度波动。

图4 原系统挖掘机执行器速度曲线

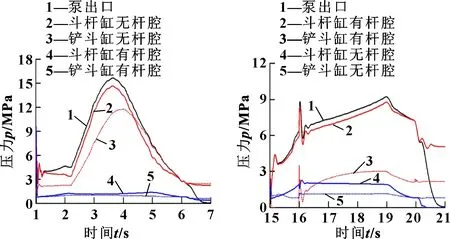

图5所示为斗杆与铲斗做挖掘复合动作时泵出口压力与液压缸腔压曲线。1~4.4 s时,斗杆液压缸无杆腔压力比铲斗液压缸无杆腔压力更接近泵出口压力;4.4~6 s时,铲斗液压缸无杆腔压力比斗杆液压缸无杆腔压力更接近泵出口压力,原因是4.4~6 s内铲斗液压缸负载大于斗杆液压缸,最高负载执行器从斗杆液压缸变为铲斗液压缸。在1~4 s时,可以进行压力调控,提高铲斗液压缸无杆腔压力,使其进油比例阀口压降减小。

图5 原系统挖掘动作泵出口压力与液压缸腔压曲线 图6 原系统卸载动作泵出口压力与液压缸腔压曲线

图6所示为斗杆与铲斗卸载复合动作时泵出口压力与液压缸腔压曲线。15~20 s内斗杆液压缸有杆腔压力始终比铲斗液压缸有杆腔压力更接近泵出口压力,原因是斗杆液压缸受力始终大于铲斗液压缸,一直是最高负载执行器。在15~20 s,可以进行压力调控,提高铲斗液压缸有杆腔压力,使其进油比例阀口压降减小。

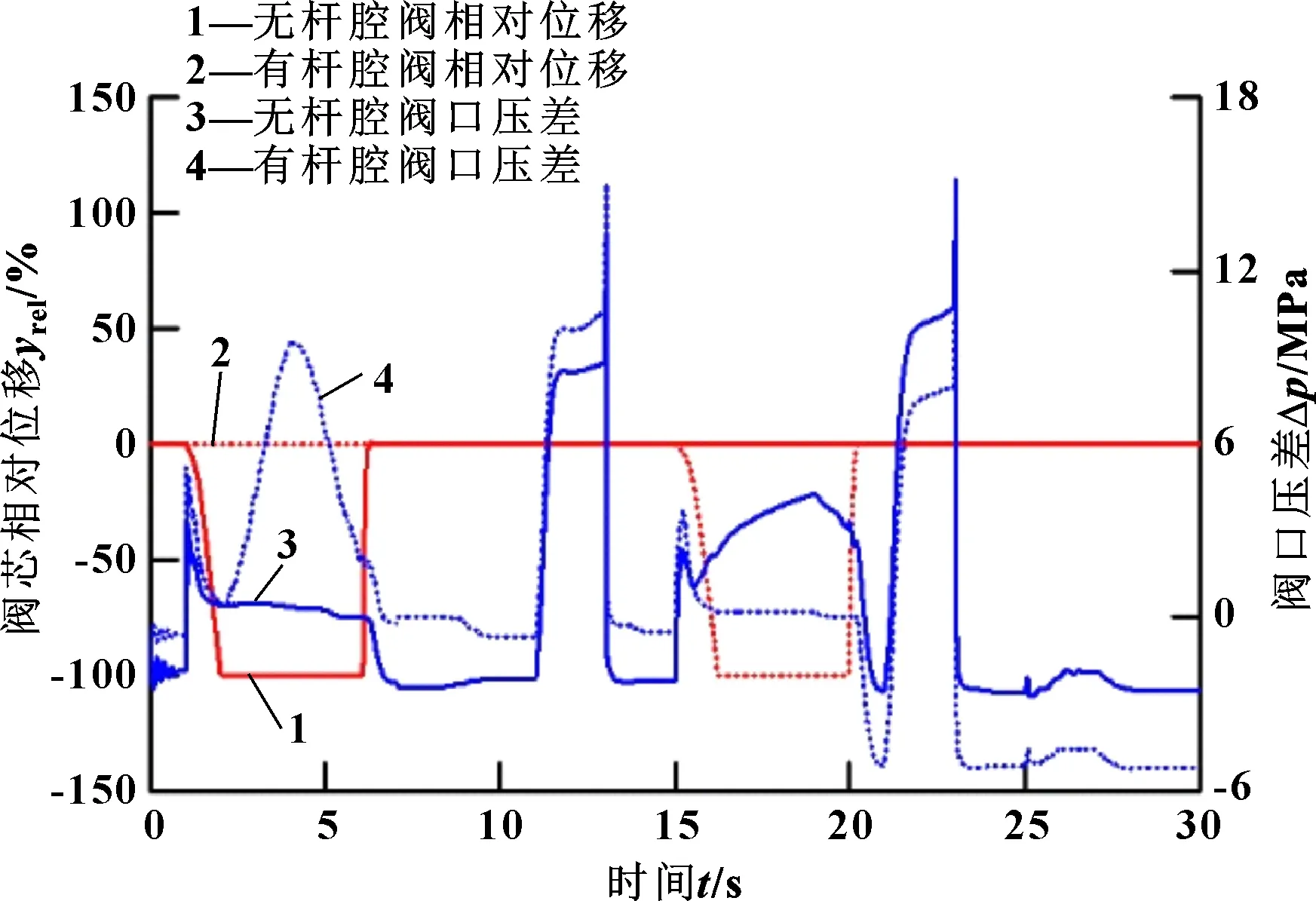

图7所示为铲斗液压缸进出油比例阀芯相对位移和阀口压差曲线。1~6 s内铲斗液压缸无杆腔进油有杆腔回油,1~4.2 s内无杆腔比例阀芯最大相对位移的绝对值为41%,最高阀口压差为5.05 MPa,4.8~6 s内无杆腔比例阀芯相对位移的绝对值为100%,最高阀口压差为0.25 MPa。在1~4 s内,可以通过压力调控将进油比例阀芯相对位移的绝对值增大到100%,并且降低其阀口压损。15~20 s内铲斗液压缸有杆腔进油无杆腔回油,有杆腔比例阀芯最大相对位移的绝对值为15%,最高阀口压差为6.61 MPa。在15~20 s内,可以通过压力调控将进油比例阀芯相对位移的绝对值增大到100%,并且降低其阀口压损。

图7 原系统铲斗液压缸进出油比例阀芯相对位移和阀口压差曲线

图8所示为铲斗液压缸进出油比例阀功率与能量损失曲线。1~6 s为挖掘过程,铲斗液压缸无杆腔比例阀功率损失峰值为2.46 kW,该时间段共计消耗4.56 kJ能量;15~20 s为卸载过程,铲斗液压缸有杆腔比例阀功率损失峰值为1.60 kW,该时间段共计消耗5.36 kJ能量。

图8 原系统铲斗液压缸进出油比例阀功率与能量损失曲线

3.2 新系统仿真结果

图9所示为非驱动腔压力调控下挖掘机执行器的速度曲线,可以看出新系统具有与旧系统相同的控制性能。

图9 新系统挖掘机执行器速度曲线

图10所示为非驱动腔压力调控下斗杆与铲斗进行挖掘复合动作时泵出口压力与液压缸腔的压力曲线。1~6 s内,在压力调控单元的干预下,铲斗液压缸有杆腔压力升高,使得铲斗液压缸无杆腔压力升高到接近泵出口压力。

图10 新系统挖掘动作泵出口压力与液压缸腔压曲线 图11 新系统卸载动作泵出口压力与液压缸腔压曲线

图11所示为非驱动腔压力调控下斗杆与铲斗进行卸载复合动作时泵出口压力与液压缸腔的压力曲线。15~20 s内,在压力调控单元的干预下,铲斗液压缸无杆腔压力升高,使得铲斗液压缸有杆腔压力升高到接近泵出口压力。

图12所示为非驱动腔压力调控下铲斗液压缸进出油比例阀芯相对位移和阀口压差曲线。1~6 s内,在压力调控单元的干预下,无杆腔比例阀芯最大相对位移的绝对值为100%,在2~6 s内,无杆腔比例阀芯相对位移的绝对值达到100%时,最高阀口压差为0.5 MPa;15~20 s内,在压力调控单元的干预下有杆腔比例阀芯最大相对位移的绝对值为100%,在16.2~20 s有杆腔比例阀芯相对位移的绝对值达到100%时,最高阀口压差为0.18 MPa。

图12 新系统铲斗液压缸进出油比例阀芯相对位移和阀口压差曲线

图13所示为非驱动腔压力调控下铲斗液压缸进出油比例阀功率与能量损失曲线。1~6 s为挖掘过程,铲斗液压缸无杆腔比例阀功率损失峰值为0.26 kW,并在压力调控单元将进油比例阀芯相对位移调控到100%后迅速下降,该时间段共消耗0.71 kJ能量;15~20 s为卸载过程,铲斗液压缸有杆腔比例阀功率损失峰值为0.21 kW,并在压力调控单元将进油比例阀芯相对位移调控到100%后迅速下降,该时间段共消耗0.25 kJ能量。

图13 铲斗液压缸进出油比例阀功率与能量损失曲线

图14所示为电动机/发电机功率-能量特性曲线。在1~6 s挖掘动作期间,新系统能通过压力调控提高铲斗液压缸非驱动腔压力,进而提高驱动腔压力,减小进油节流损失并回收能量,最大回收功率为1.58 kW,共计回收2.90 kJ电能;7~10 s内电动机/发电机驱动液压泵/马达完成动臂举升动作,最大功率为10.46 kW,共消耗19.60 kJ电能;13~14 s内电动机/发电机回收上车动能,最大回收功率为4.10 kW,共回收1.99 kJ电能;在15~20 s卸载动作期间,最大回收功率1.26 kW,共回收4.06 kJ电能;23~24 s为上车反转期间,最大回收功率为4.36 kW,共计回收2.18 kJ电能;25~28 s内电动机/发电机回收动臂重力势能,最大回收功率为4.98 kW,共回收8.47 kJ电能;在整个挖掘循环完成后,电动机/发电机能量收支平衡。

图14 新系统电动机/发电机功率-能量特性曲线

3.3 新旧系统能效特性对比分析

压力调控提高轻载执行器非驱动腔压力,是通过添加额外负载的手段来减小相应进油阀口节流损失。因此,考察变量泵、柴油机输出能效特性与油耗量就显得尤为重要。

图15所示为新旧系统变量泵液压功率特性曲线。在1~6 s挖掘动作期间,原系统变量泵最大液压功率为21.12 kW,新系统变量泵最大液压功率为21.16 kW,此阶段新系统变量泵最大液压功率相对增加了0.19%;7~10 s内为动臂举升动作,新系统的动作是由电动机/发电机驱动液压泵/马达完成的,变量泵液压功率为0;其他时间段新系统变量泵液压功率均略小于或等于旧系统变量泵液压功率,没有明显增加变量泵负担。

图15 新旧系统变量泵液压功率特性曲线

图16所示为新旧系统柴油机输出功率-能量特性曲线。柴油机输出功率与变量泵液压功率变化情况类似,因此,主要分析挖掘循环过程新系统的柴油机节能比例。原系统柴油机输出能量为151.47 kJ,新系统柴油机输出能量为131.45 kJ,柴油机输出能量相对减小20.02 kJ,节能比例为13.22%。

图16 柴油机输出功率-能量特性曲线

图17所示为新旧系统柴油机油耗量曲线,可知整个挖掘循环期间,原系统中柴油机油耗量为11.71 g,新系统中柴油机油耗量为10.24 g,新系统燃油消耗量相对减少了12.55%,略小于节能比例13.22%的原因是新系统中柴油机工作于低效区的时间比旧系统长。

图17 柴油机油耗量曲线

4 结论

本文作者以6 t进出口独立控制液压挖掘机为研究对象,采用额定功率为15 kW的电动机/发电机与排量为45 cm的液压泵/马达构成的压力调控单元,通过压力调控数学模型实时调控非最高负载执行器非驱动腔压力,进而控制驱动腔压力,使得其进油比例阀全开,减小节流损失并回收能量,同时还可以回收执行机构动势能。

新提出的非驱动腔压力调控液压挖掘机系统具有与进出口独立控制系统相同的控制性能。在相同的工况下,在一个标准挖掘循环内,与原系统相比,新系统燃油消耗量减少了12.55%,柴油机输出能量相对减小20.02 kJ,节能比例为13.22%。