全Cu3Sn焊点在高温时效下的组织及力学性能

2022-09-19朱阳阳李晓延张伟栋

朱阳阳,李晓延*,张伟栋,张 虎,何 溪

(1 北京工业大学 材料与制造学部,北京 100124;2 中国核工业二三建设有限公司,北京101300)

目前,太空探索、井下石油、核工业以及飞机、汽车等领域对电力、电子器件的服役温度要求越来越高。例如,工业上用于加工和焊接的大功率超声换能器、核反应堆中使用的高温超声波定位器都需要较高服役温度才能满足良好的温度转换性[1];最深的地热井中的监测数据远程采集装置服役温度要求达到600 ℃[2];车辆中控制电流流动的逆变器由带有功率器件阵列的功率模块组成,其需要在600 ℃的高温下运行[3]。这些极端环境对焊点的高温服役性能提出了更高要求和挑战。瞬时液相(transient liquid phase, TLP)扩散焊是一种生产可靠高熔点接头的方法,被广泛应用于电子、电力领域。其中,Cu-Sn接头的TLP焊接方法通过延长焊接时间,将中间层润湿的Sn基钎料完全消耗,形成熔点高、强度大的全IMCs(intermetallic compounds)接头。这种接头相比于传统回流焊焊点有着更好的力学性能和高温服役性能,因此被广泛应用在接头的生产中[4]。Cu-Sn界面反应大致可分为两类:一类是键合过程的液相反应,其研究主要集中在键合过程形成IMCs的微观组织演变及晶粒取向分布和对接头的可靠性分析方面[5-7];另一类是接头在贮存和服役过程中由时效老化产生的固态扩散反应[8-9]。然而,关于已形成的全IMCs接头在老化或服役期间的高温(超过500 ℃)可靠性,如微观组织演变和力学性能变化的研究较少。Cu3Sn的熔点高达676 ℃,理论上能够在高温下服役。本工作对全Cu3Sn接头进行老化处理(620 ℃),观察从Cu3Sn到Cu20Sn6再到Cu13.7Sn这一系列相变过程引发的微观结构演变,探究焊点中心位置孔洞形成机理,研究时效过程各个阶段接头的力学性能。

1 实验材料与方法

1.1 全Cu3Sn焊点制备

制备全Cu3Sn焊点的钎焊方案如图1所示。采用2 mm×2 mm×1 mm规格的Cu作为基板,厚度25 μm、纯度为99.9%的锡箔作为钎料,待焊的Cu板界面依次经1000目、1500目、3000目砂纸打磨,随后用0.5 μm粒度的金刚石研磨抛光膏抛光。Cu基板和锡箔依次使用乙醇、丙酮进行清洗,吹干后在Cu基板待焊面均匀涂抹BS-850型助焊剂,夹具中装夹,形成Cu/Sn/Cu的“三明治”结构,放置于OTF-1200管式炉中。通氩气保护进行等温钎焊,钎焊温度320 ℃,钎焊时间20 h,钎焊压力0.25 MPa,获得全Cu3Sn焊点。

图1 全Cu3Sn焊点制备示意图Fig.1 Schematic illustration for preparation of full Cu3Sn joints

1.2 高温时效作用下接头微观组织表征

将全Cu3Sn焊点置于管式炉中进行620 ℃时效,根据预实验结果,确定时效时间分别为7,7.5,8,10,12,15,30,60,120 min。高温时效后,使用5000目砂纸打磨焊点,再分别用2.5 μm和1 μm的金刚石研磨膏抛光,得到焊点的金相横截面。由于Cu20Sn6和Cu3Sn在电子显微镜(SEM)下衬度接近,导致二者无法区分,因此通过Olympus光学显微镜和SEM结合的方法观察界面区的微观组织,利用能量散射谱(EDS)来识别界面区的相。

1.3 高温时效作用下接头力学性能测试

对620 ℃时效过程中得到的Cu3Sn,Cu20Sn6和Cu13.7Sn三种相进行纳米压痕实验,获得相应的硬度和弹性模量。使用G200型纳米压痕扫描系统,加载速率为0.1 s-1,考虑到IMCs的边界效应[10],测试点均位于IMC的中间位置,压入深度为500 nm。采用连续刚度测试法(continuous stiffness measurement, CMS)在每个相上以固定间距打5个测试点,取平均值为最后结果。硬度H为:

(1)

式中:Pmax为最大压力;Ac为投影接触面积。弹性模量E为:

(2)

式中:ν为被测物体的泊松比;Ei为压头的弹性模量;Er为折合弹性模量。

(3)

式中:S为接触刚度;β为与压头有关的常数,本实验中β=1.034。

对高温时效得到的焊点进行剪切断裂实验。采用单轴拉伸测试系统进行剪切实验,焊点横截面尺寸为2 mm×2 mm,通过加载速率控制焊点应变速率,加载速率为6.67×10-2mm/s。每个时效时间下制备4个完全相同的试样,取平均值作为焊点在该时效时间下的抗剪强度测量结果。取剪切实验的断口试样,在SEM下观察断口形貌,分析断裂路径及断裂模式。

2 结果与讨论

2.1 高温时效下接头微观组织演变

图2为Cu/Cu3Sn/Cu焊点在620 ℃下不同时效时间的界面区SEM图及EDS分析。从图2(a)中可以观察到,当时效时间为7 min时,有相在Cu/Cu3Sn界面处析出,通过消耗Cu3Sn的方式以平面状生长,根据图2(b)中的EDS结果,得到该相的Cu,Sn原子比为76.6∶23.4。结合Cu-Sn二元相图,确定在Cu/Cu3Sn界面处析出的相为ζ-Cu20Sn6。此外,观察到在焊缝中间位置出现了孔洞。随着时效时间的持续,Cu20Sn6保持平面状的生长方式持续析出,直至时效时间增加至8 min时,对侧Cu20Sn6接触,Cu3Sn被完全消耗,接头全部由Cu20Sn6组成,焊缝中间位置孔洞的数量和尺寸稍有增加。当时效至10 min时,Cu基板附近的Cu20Sn出现了另一种相,根据EDS结果并结合Cu-Sn二元相图,确认此相为Cu13.7Sn。Cu13.7Sn以网状的形式均匀分布在Cu20Sn6的内部。由图2(e)可以观察到,当时效到10 min时,焊点全部由两相组织组成,并且在Cu/两相层界面处开始以波浪状析出Cu13.7Sn。随时效时间的增加,两相层不断被消耗,Cu13.7Sn持续地以波浪状在两相层和Cu基板中间生长。从图2(f)中观察到,Cu13.7Sn与两相层的界面起伏变得更大。此外,焊缝中间位置的孔洞数量和尺寸也在逐渐增加。时效至120 min时,从图2(h)可以看到两相层被完全消耗,Cu13.7Sn占据整个接头,此时焊缝中间位置的孔洞数目进一步增加,聚合成为微裂纹。

图2 Cu/Cu3Sn/Cu焊点在620 ℃下时效不同时间的界面区SEM图及EDS分析(a)7 min;(b)7.5 min;(c)8 min;(d)10 min;(e)12 min;(f)15 min;(g)60 min;(h)120 minFig.2 SEM images and EDS analysis of the interfacial region after Cu/Cu3Sn/Cu solder joints experiencing thermal aging at 620 ℃ with different time(a)7 min;(b)7.5 min;(c)8 min;(d)10 min;(e)12 min;(f)15 min;(g)60 min;(h)120 min

由图2可知,全Cu3Sn焊点在时效过程中不仅发生了相变,而且伴随着孔洞的产生。实际上,在相变过程中伴随着元素扩散,导致了孔洞的形成。

图3为620 ℃下Cu/Cu3Sn/Cu焊点在时效过程中的相变及元素扩散示意图。时效初始阶段,在Cu/Cu3Sn界面、Cu/Cu20Sn6及Cu3Sn/Cu20Sn6界面反应生成Cu20Sn6的反应式如式(4),(5)所示。

图3 620 ℃下Cu/Cu3Sn/Cu焊点时效过程中微观组织演变及元素扩散路径示意图Fig.3 Schematic diagram of microstructure evolution and element diffusion path during aging of Cu/Cu3Sn/Cu solder joints at 620 ℃

6Cu3Sn+2Cu→Cu20Sn6

(4)

6Sn+20Cu→Cu20Sn6

(5)

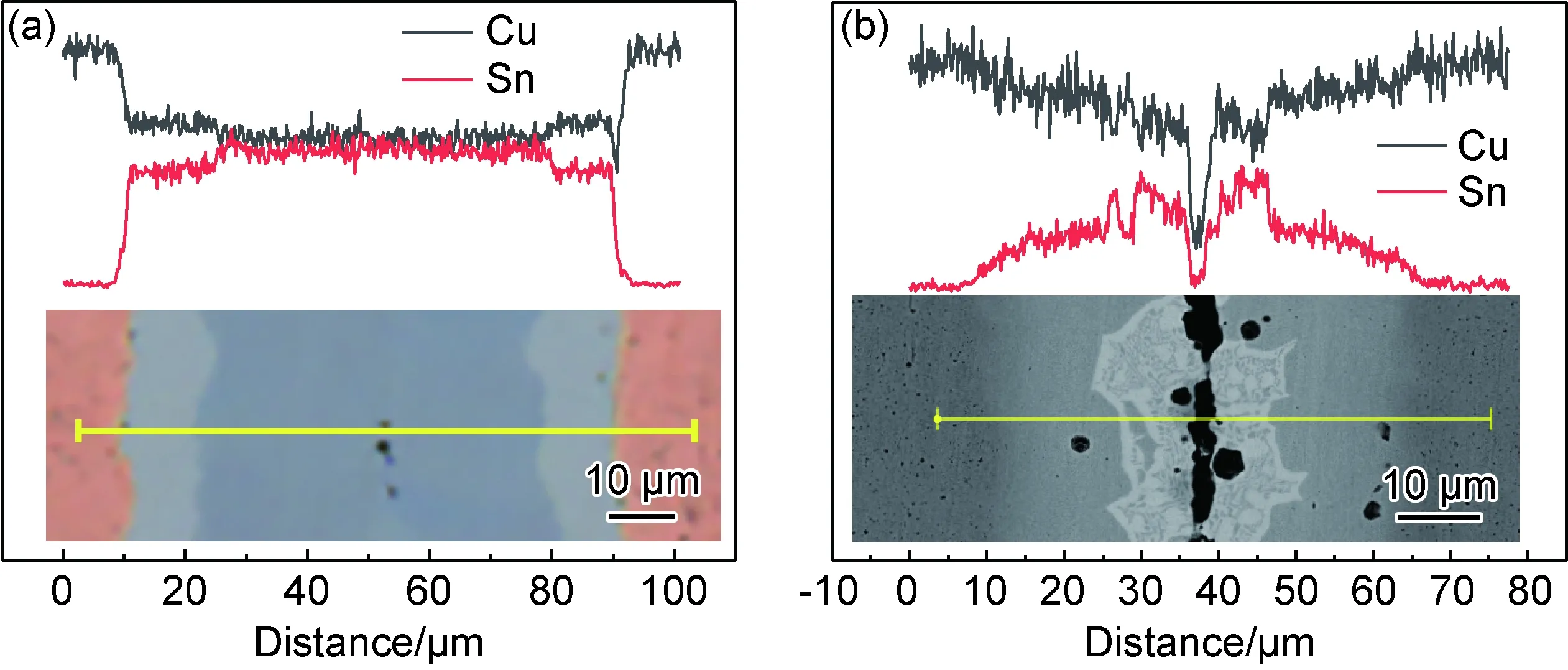

图4为焊点界面元素能谱线分布图。可知,在任意两相的界面处均存在Cu原子和Sn原子的浓度陡变。Bhedwar等[11]的研究显示在200 ℃以上的反应中,Sn原子将代替Cu原子成为主要的扩散物质。Cu20Sn6比Cu基板的Sn原子浓度高,导致在Cu/Cu20Sn6界面处形成Sn原子的浓度差,这种浓度差作为Sn原子迁移的驱动力使Sn原子从Cu20Sn6向Cu基板处迁移,从而在Cu20Sn6处形成Sn原子空位。空位的产生又造成远离Cu/Cu20Sn6界面的Cu20Sn6与界面处的Cu20Sn6形成Sn原子浓度差,使得Sn原子持续从远离Cu/Cu20Sn6界面的Cu20Sn6向Cu/Cu20Sn6界面方向迁移。同样的,相比于Cu20Sn6,Cu3Sn处有更高的Sn原子浓度,因此在Cu3Sn/Cu20Sn6界面形成Sn原子的浓度差,Sn原子按照在Cu20Sn6中迁移的方式进行扩散,最终在Cu3Sn中间的位置形成Sn原子空位。

图4 焊点界面元素能谱线分布(a)Cu/Cu20Sn6/Cu3Sn/Cu20Sn6/Cu;(b)Cu/Cu13.7Sn/ Cu20Sn6/ Cu13.7Sn/CuFig.4 Line distribution of elements energy spectra at solder joint interface(a)Cu/Cu20Sn6/Cu3Sn/Cu20Sn6/Cu;(b)Cu/Cu13.7Sn/ Cu20Sn6/ Cu13.7Sn/Cu

Cu3Sn完全消耗后在Cu/Cu20Sn6界面、Cu/Cu13.7Sn界面、Cu13.7Sn/Cu20Sn6界面会发生形成Cu13.7Sn的界面反应(式(6),(7))。

Cu20Sn6+62.2Cu→6Cu13.7Sn

(6)

Sn+13.7Cu→Cu13.7Sn

(7)

Cu13.7Sn比Cu的Sn原子浓度高,在Cu/Cu13.7Sn界面处形成Sn原子的浓度差,Sn原子按照在Cu20Sn6和Cu3Sn内部的迁移方式进行扩散。时效发生在较高的温度下,为扩散提供了足够的驱动力,整个Sn原子的扩散过程也处于一个动态平衡的过程,尽管Cu3Sn,Cu20Sn6和Cu13.7Sn对Sn没有较高的固溶度,也能形成较大空位浓度。在整个时效过程中,焊点的相组成是关于Cu3Sn层对称分布的,导致焊点中间位置形成的Sn原子空位无法得到补充,随着时效的进行,空位浓度增加,形成孔洞。

综上可知,孔洞的生长依赖于元素的扩散,理论上抑制元素扩散能有效控制孔洞的生长。等效扩散Deff为:

Deff=D+a(2δ/d)Db

(8)

式中:D为体扩散系数;a为形状常量(a≈1);δ为晶界的厚度;d为晶粒的平均直径;Db为晶界扩散系数。多晶铜的晶粒远远小于单晶铜,导致多晶铜基板上的晶界扩散对等效扩散Deff的影响大于单晶铜。文献报道[12],Cu基板的结构对孔洞的影响很明显。Cu层的晶粒越大,晶界总长度就越短,晶界密度也越小,元素穿越晶界的扩散系数大于元素穿越点阵内部的体扩散系数,使得IMC中形成的孔洞越少。

根据以上的元素扩散理论,将本工作中的多晶铜更换为单晶铜或对Cu基板进行低温老化处理来增大Cu基板晶粒,理论上能够有效地抑制孔洞的生长。

2.2 全Cu3Sn接头时效后力学性能的变化

2.2.1 纳米压痕测试结果

纳米压痕法适用于分析微小尺度金属间化合物层的力学性能[13]。本工作采用纳米压痕法从微观尺度范围深入识别时效过程中组织演变前后各相的力学性能变化。

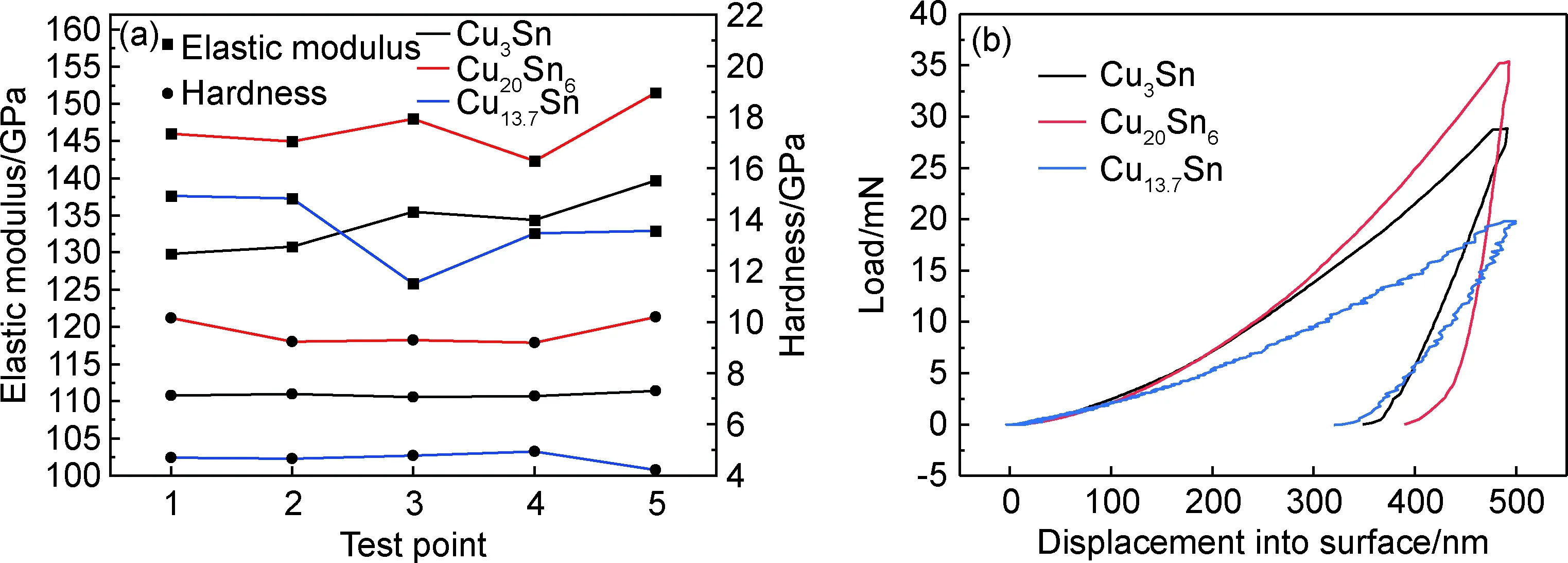

图5是Cu3Sn,Cu20Sn6和Cu13.7Sn的弹性模量和硬度结果以及纳米压痕测试的载荷-位移曲线。由图5(a)观察到,Cu3Sn的硬度和弹性模量分别为7.15 GPa和134.0 GPa,此结果与第一性原理的计算结果相一致[10],且Cu3Sn层上各个测试点的结果与平均值相差不大,基本在水平线附近,说明Cu3Sn具有较均匀的力学性能。Cu20Sn6的硬度和弹性模量分别为9.62 GPa和146.5 GPa,高于Cu3Sn的测量结果,说明焊点在从Cu3Sn向Cu20Sn6转变的过程中发生了强化,Cu20Sn6比Cu3Sn具有更强的抵抗变形的能力。刘积厚[14]在400 ℃下时效得到的Cu41Sn11硬度与弹性模量也均大于Cu3Sn。二者作为高温时效下通过固态相变产生的高温相,力学性能相比于时效前的Cu3Sn都有所提升。Cu13.7Sn的硬度和弹性模量分别为4.67 GPa和133.2 GPa,明显低于Cu3Sn和Cu20Sn6的测量结果。这是因为,Cu13.7Sn中Sn只占据很小的比例,使得Cu13.7Sn与纯Cu的力学性质很相似[15]。Cu13.7Sn的硬度值(4.67 GPa)相比由显微硬度计测量得到的纯Cu硬度值(40~50HV)[16]要高。这一方面是由于Cu13.7Sn作为金属间化合物,本身的硬度值要高于Cu。另一方面是由于纳米压痕实验压头压下的深度很小,产生的尺寸效应导致硬度增加。Zhao等[17]给出了位错强化机制下的压痕深度与硬度的关系。

(9)

图5(b)为Cu3Sn,Cu20Sn6和Cu13.7Sn的载荷-位移曲线。可以观察到,Cu13.7Sn的加载-位移曲线并不光滑,说明Cu13.7Sn的加载过程出现了因不连续的塑性变形而导致的突变现象,这种锯齿状的突变称为锯齿流变效应[14]。而Cu3Sn和Cu20Sn6的加载曲线是平滑的,说明Cu3Sn和Cu20Sn6比Cu13.7Sn具有更强的抵抗变形的能力。

图5 Cu3Sn,Cu20Sn6和Cu13.7Sn的弹性模量和硬度(a)以及载荷-位移曲线(b)Fig.5 Elastic modulus and hardness(a) and load-displacement curves(b) of Cu3Sn,Cu20Sn6 and Cu13.7Sn

2.2.2 剪切实验测试结果

剪切载荷是焊点经常承受的载荷之一,因此,采用剪切测试实验是评价焊点力学性能可靠性的常用手段。对时效过程中得到的不同相组成的焊点进行剪切行为研究,建立焊点微观组织与力学性能的直接联系。

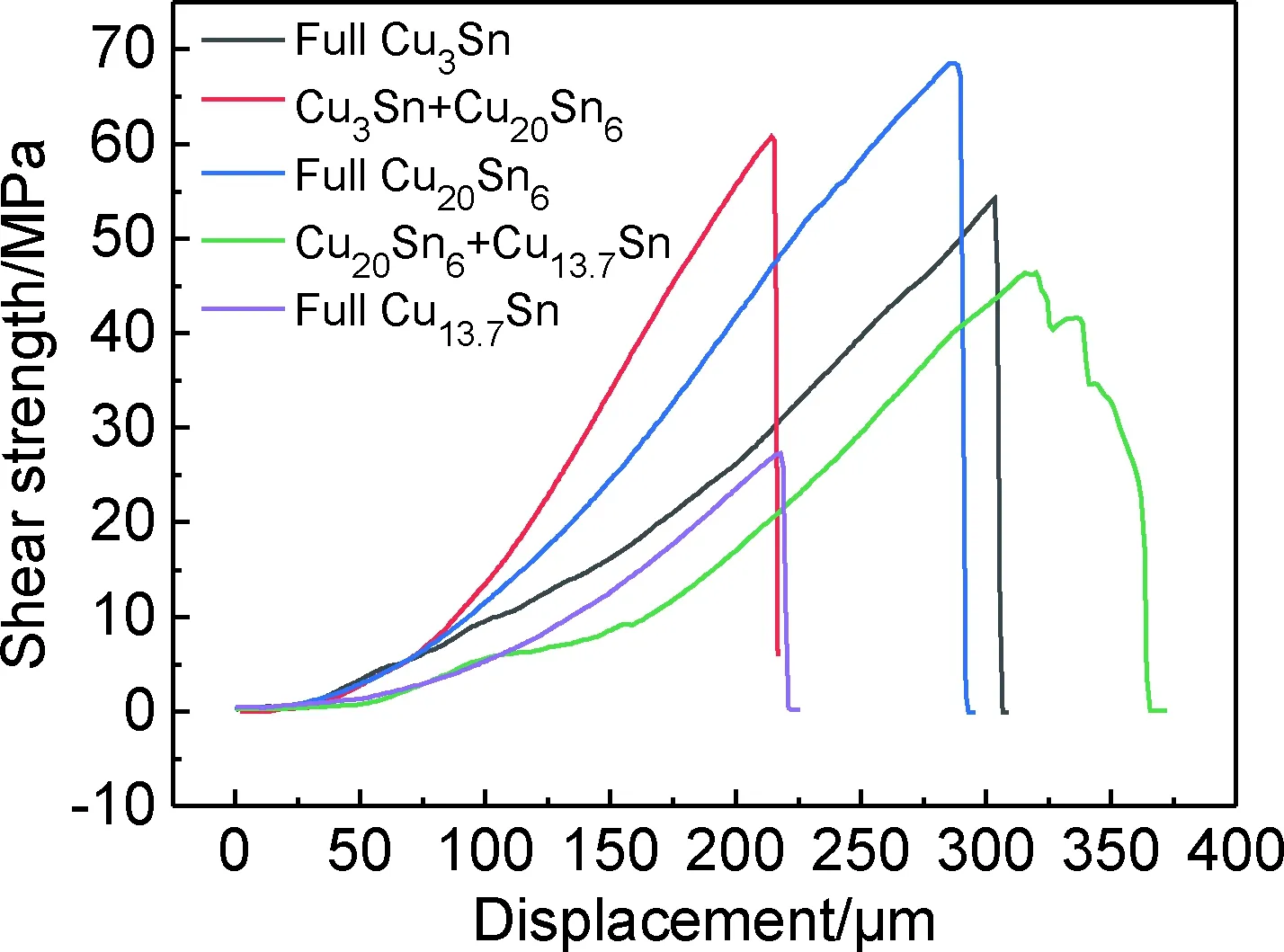

图6为不同时效(0,7.5,8,60,120 min)时焊点的抗剪强度-位移曲线。不同焊点对应着不同的相组成,分别为全Cu3Sn,Cu3Sn+Cu20Sn6,全Cu20Sn6,Cu20Sn6+Cu13.7Sn和全Cu13.7Sn。从图6可以观察到,全Cu3Sn,Cu3Sn+Cu20Sn6,全Cu20Sn6焊点的曲线在断裂后急剧下降。这是由于脆硬的Cu3Sn/Cu20Sn6不具备良好的塑性变形能力。三种接头的断裂模式为脆性断裂或以脆性断裂为主,抗剪强度分别为53.1,60.9 MPa和63.8 MPa,焊点的抗剪强度随着Cu3Sn向Cu20Sn6的相变过程而不断提高。这是因为,从全Cu3Sn焊点到全Cu20Sn6焊点,Cu20Sn6的比例增加,与Cu3Sn相比Cu20Sn6的硬度和弹性模量更大,这与纳米压痕测试结果吻合。此外,Cu3Sn+Cu20Sn6焊点和全Cu20Sn6焊点中有尺寸很小的孔洞,这些微小的孔洞非但不会降低焊点的力学性能,反而能够阻止裂纹扩展,从而提高焊点的可靠性,这也是导致焊点抗剪强度提高的原因。

图6 620 ℃下不同时效时间时焊点的抗剪强度-位移曲线Fig.6 Shear strength-displacement curves of solder joints experiencing aging at 620 ℃ with different time

从Cu20Sn6+Cu13.7Sn焊点的抗剪强度-位移曲线可知,在应力达到最大值后,随着位移的增加有着一个缓慢降低的阶段,直至最终断裂。说明Cu13.7Sn具有良好的韧性,此断裂模式属于韧性断裂。Cu20Sn6+Cu13.7Sn焊点抗剪强度为44.7 MPa。由于焊点中孔洞的生长,导致焊点有效连接面积下降;并且焊点组成发生了相变(由硬度高的Cu20Sn6转向抗变形能力低的Cu13.7Sn),这两个因素导致Cu20Sn6+Cu13.7Sn焊点的抗剪强度相比与全Cu20Sn6焊点有所下降。全Cu13.7Sn焊点同样是在断裂后应力急剧下降。结合Cu/Cu3Sn/Cu焊点在620 ℃下时效至120 min的SEM图(图2(h))可知,时效到该阶段时已经产生连续的微裂纹,裂纹的尺寸接近失稳扩展的临界尺寸,一旦达到最大应力会直接断裂。全Cu13.7Sn焊点的抗剪强度为20.1 MPa。由于焊点中的孔洞聚合成裂纹,导致焊接有效连接面积明显减小,并且焊点全部由硬度较低的Cu13.7Sn组成,造成全Cu13.7Sn焊点的抗剪强度大幅降低。

图7为620 ℃下时效不同时间的焊点断口形貌。可以看到,不同时效时间下焊点断口形貌及断裂路径存在明显差异。图7(a)为未经时效的焊点(全Cu3Sn)断口形貌,表面分布着许多起伏的具有反射能力的平行晶面,断口中只存在断裂的Cu3Sn晶粒,说明断裂发生在Cu3Sn层内部。此外,断口中没有明显的塑性变形,属于脆性断裂中的穿晶断裂模式。对于图7(b)时效7 min的焊点(Cu3Sn+Cu20Sn6),断口存在两个区域,可以观察到断裂的Cu20Sn6晶粒处存在明显的“河流花样”,说明在Cu20Sn6内部发生解理断裂。此外,裸露的Cu3Sn晶粒处没有明显的晶粒断裂,说明该处发生了沿晶断裂。结合剪切前完整接头的界面形貌图(图2(b))可知,焊点的断裂路径为Cu20Sn6层内部及Cu3Sn/ Cu20Sn6界面处。图7(c)为时效8 min的焊点断口形貌。此焊点为全Cu20Sn6焊点,存在明显的“河流花样”,同样为穿晶断裂,与未经时效的全Cu3Sn焊点的断口特征一致,说明时效到全Cu20Sn6阶段并没有改变接头的断裂模式。由图7(d)可知,时效10 min的焊点由两相层组成,断口除了存在断裂台阶外,还有明显的撕裂棱,这分别是脆性断裂和韧性断裂的断口特征。说明时效到此阶段,焊点的断裂模式为脆-韧混合断裂。图7(e)为时效60 min的断口形貌。焊点由Cu13.7Sn和Cu20Sn6与Cu13.7Sn的两相组成,除“河流花样”外,还存在明显的韧窝,并且沿剪切方向有撕裂棱和塑性变形,说明在断裂前焊点发生了塑性变形,这与抗剪强度-位移曲线的判断一致。图7(f)为时效120 min的断口形貌。可以看到,焊点中存在大量韧窝。韧窝的出现可以认为焊点中出现了微孔洞,这些微小的孔洞经过形核和长大,最终导致裂纹的汇聚和扩展,这也是造成焊点抗剪强度下降的主要原因。

图7 620 ℃下时效不同时间的焊点断口形貌(a)0 min;(b)7 min;(c)8 min;(d)10 min;(e)60 min;(f)120 minFig.7 Fracture morphologies of solder joints experiencing aging at 620 ℃ with different time(a)0 min;(b)7 min;(c)8 min;(d)10 min;(e)60 min;(f)120 min

综上所述,在时效过程中,焊点界面存在从Cu3Sn到Cu20Sn6再到Cu13.7Sn的相变过程。通过对不同相组成的焊接进行剪切行为研究,发现断口中存在Cu3Sn,Cu20Sn6,Cu13.7Sn内部以及两相界面间的断裂。随着Cu3Sn向Cu20Sn6发生相变,由于Cu20Sn6的硬度高于Cu3Sn,且少量的微孔洞起到阻碍裂纹扩展的效果,导致焊点抗剪强度上升。Cu3Sn完全消耗后,Cu20Sn6相变为Cu13.7Sn。由于Cu13.7Sn的承载能力较低,且孔洞的尺寸和数量开始增加,导致焊点强度显著降低。

3 结论

(1)全Cu3Sn接头在620 ℃下时效过程中,焊点界面的微观组成发生从Cu3Sn到Cu20Sn6再到Cu13.7Sn的以网状形式分布在其中的两相组织,最终形成全Cu13.7Sn焊点的变化。

(2)在时效过程中,Sn元素作为扩散的主导元素,任意相界面处存在的Sn原子浓度差使Sn原子发生扩散,导致焊点中间位置产生空位,并随着空位浓度增加形成孔洞。

(3)Cu3Sn,Cu20Sn6和Cu13.7Sn之间的力学性能存在较大差异,时效过程由于焊点各相的比例不同,强度呈现先增加后降低的变化规律。抗剪强度随着界面Cu20Sn6比例的增加而升高,时效至8 min的全Cu20Sn6焊点的抗剪强度达到最大。随着焊点中Cu20Sn6的比例下降,Cu13.7Sn的比例增加,且孔洞的数量和尺寸增多,导致焊点抗剪强度降低至时效120 min的20.1 MPa。

(4)焊点时效过程中,通过改变相组成从而改变断裂路径,断裂模式也从由Cu3Sn或Cu20Sn6主导的脆性断裂转变为由Cu13.7Sn主导的韧性断裂。