液化气脱硫醇产品质量提升技术改造效果评价

2022-09-19袁海东郑胜兴

袁海东,郑胜兴

(1.中国石油大连石化分公司,辽宁大连 116031;2.宁波中一石化科技有限公司,浙江宁波 315000)

现阶段广泛应用于液化气脱硫醇的技术主要是纤维膜脱硫醇技术[2-4],但是由于脱硫醇过程采用碱液,势必产生碱渣等废弃物,为了减少碱渣排放,脱硫醇碱液再生技术应用较为广泛的包括深度脱硫(LDS)技术的超重力碱液再生[1]及碱液高效氧化再生(LiFTHR工艺)。中石油某石化公司采用纤维膜脱硫醇及碱液高效氧化再生技术(LiFT-HR工艺),自2014年改造后运行至今,通过实际运行及同类型装置对标,发现本装置液化气脱硫醇效率较低,经常出现换碱后产品质量仍然不合格的问题,但通过对流程、采样等分析判断,最终确定并非液化气脱硫醇效率低而是由于再生碱液气提效果不佳导致二硫化物返加硫现象所致,从而明确了系统改造思路,本文重点介绍了改造思路以及改造后的效果。

1 系统概况

1.1 主要工艺流程介绍

胺洗脱硫后的液化气在聚结分离夹带的胺液后,至预碱洗罐,与液膜反应器反应后的循环碱液接触先进行预碱洗,预碱洗后的液化气至过滤器,过滤后进液膜反应器(本装置设有一组液膜反应器),然后经过水洗,再经过砂滤塔出装置;碱液由预碱洗罐底部至碱液再生塔,与氧气接触进行再生后,到气提塔气提后作为再生后碱液回到液膜反应器。

1.2 原料及产品情况

装置液化气设计处理能力30~80t/h,年开工时间8400h,原料总硫含量≤100mg/m3,产品总硫分析方法采用SH/T0222,要求的质量指标≤30mg/m3。

2 改造前主要问题

改造前主要问题为产品质量定期出现持续较长时间的不合格。经过统计,如表1所示,自系统运行以来,每年均会出现持续时间不等的气分料总硫不合格问题,总硫最高值出现高达79mg/m3的情况。

表1 气分料持续不合格情况统计

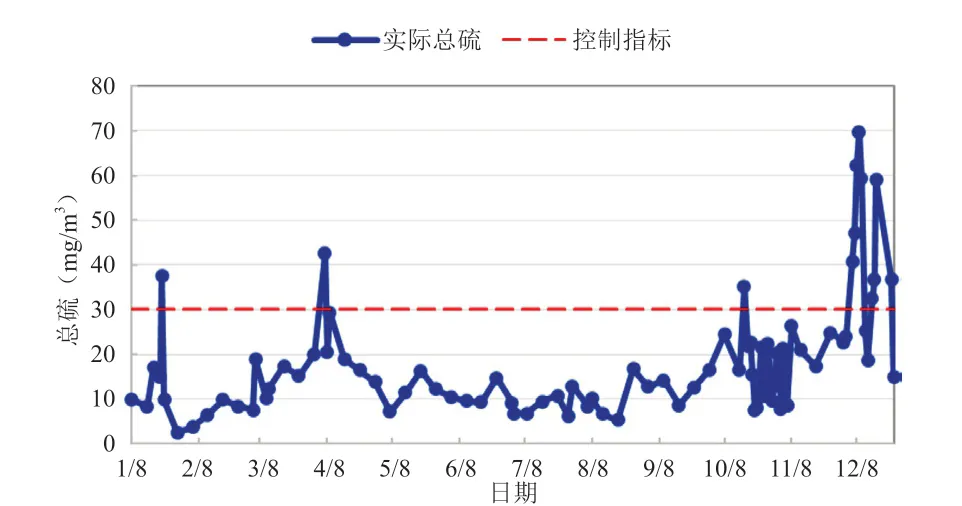

2019年问题比较突出,如图1所示,全年共出现4次质量超标问题,10月17日出现超标后换碱2次,每次换碱100t,在持续4d气分料总硫不合格后成绩达标;12月6日出现超标后,更换100t碱液后,产品质量有所好转,但不久后产品质量再次出现不合格,随后再次换碱100t,更换碱液后经过一段时间运行气分料总硫最终合格。

图1 2019年脱硫醇后液化气总硫含量变化趋势

3 改造思路的确定

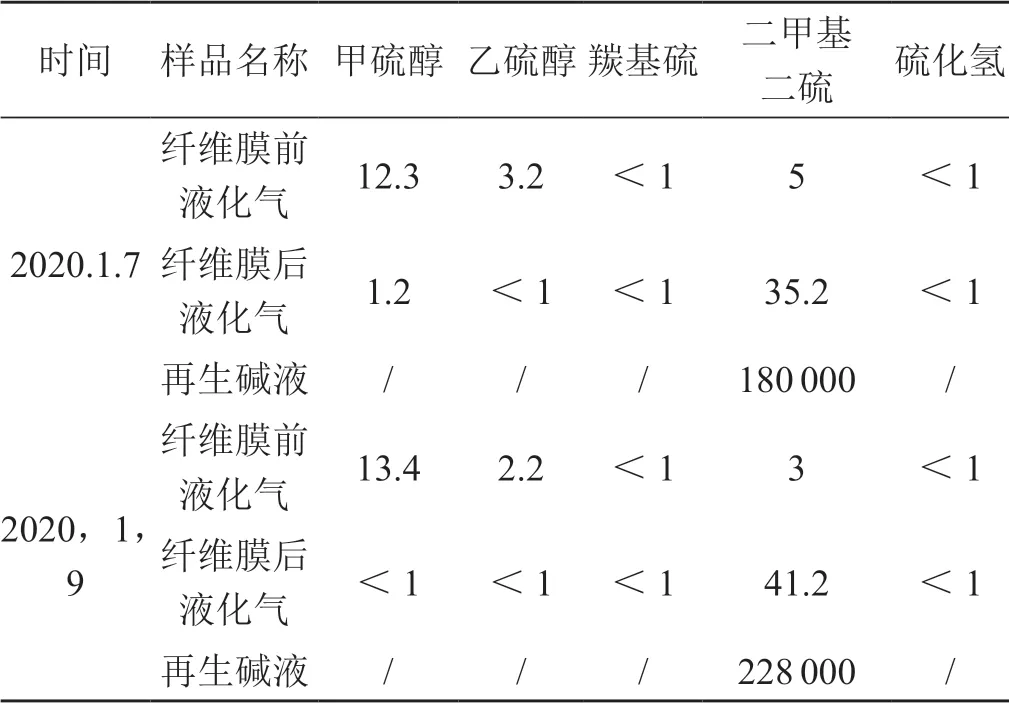

为确定引起液化气总硫不合格的原因,对液膜反应器前后液化气进行硫形态分析,并对气提塔后再生碱液进行总硫分析,最终确定问题所在。其中相关分析数据见表2所示。

表2 液膜反应器前后液化气硫形态/再生碱液二硫化物含量(mg/m3)

由表2数据可见,液化气经过纤维膜脱硫醇后,硫醇基本脱除干净,但其中二甲基二硫含量大幅上升,而再生碱液中的二甲基二硫含量已经超过设计的120000mg/m3。为此可确定引起液化气总硫不合格的原因主要在于再生碱液中二硫化物未能分离彻底而导致返加硫效应。

4 具体改造内容

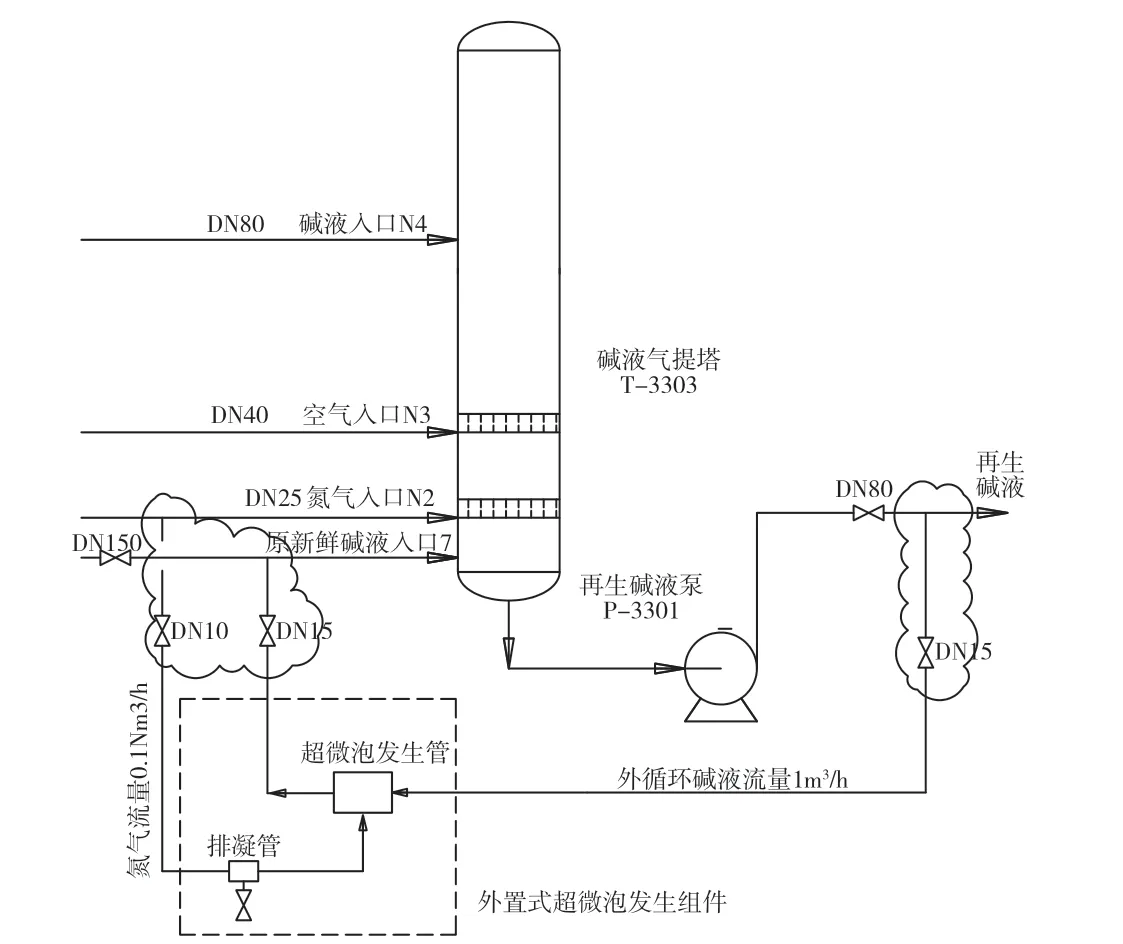

针对问题所在,并考虑装置运行时间,提出对应改造内容。即对纤维膜反应器进行清洗维护,并对气提塔的气提方式进行升级改造,即新增一套除二硫化物的设施——超微泡发生器来优化碱液气提效果,从而确保再生碱液中二硫化物含量满足设计要求。

超微泡发生器的原理是通过中压涡流旋转搅拌、切割,将溶于碱液中的气体打碎,形成纳米级气泡。从而使得在相同气体流量下,气泡直径越小,气泡的总表面积越大,传质效果越好。增设超微泡发生器后,在气提氮气总流量保持不变的情况下,气提气泡总表面积是改造前气提气泡总表面积的2~3.9倍。对于碱液气提,气泡的表面积越大,其气浮脱除二硫化物的效果越理想。

增设超微泡发生器后,碱液气提流程变为再生碱液泵P-3301出口碱液管线引出一路碱液和来自氮气管线的氮气在超微泡发生器中形成超微泡后进入碱液气提塔T-3303。相应流程见图2。

图2 增设超微泡发生器后 流程图

5 改造后效果评价

5.1 原料硫含量对比

图3,为改造前后原料硫含量的比较,从图3可以看出,2021年较改造前原料硫含量有明显增加,2021年原料硫含量均值为0.258%,2019年原料硫含量均值为0.203%。

图3 改造前后原料硫含量比较

5.2 脱硫醇系统进料总硫含量对比

脱硫醇系统的原料硫含量分析频次不固定,一般在气分料总硫比较高时会加样进行化验分析,如表3所示,比较2019年和2021年胺洗后液化气总硫,可以看出,在气分料总硫偏高时,2021年液化气脱硫醇系统进料总硫高于2019年,且2021年平均值高于设计值(≤100mg/m3)。

表3 脱硫醇系统进料总硫情况比较

5.3 再生碱液浓度对比

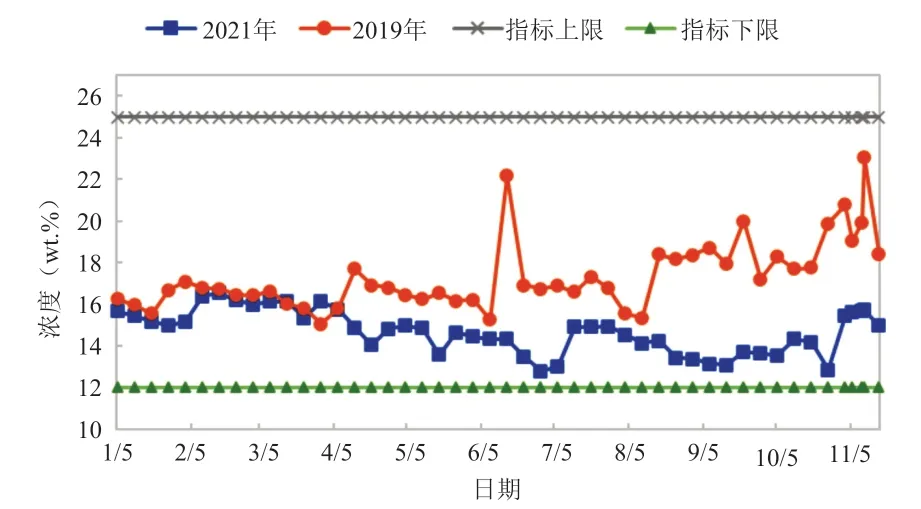

对比了改造前、后再生碱液浓度,如图4所示,改造前后再生碱液浓度均处于指标区间范围内,其中2019年再生碱液浓度高于2021年,根据脱硫醇反应机理,在一定的范围内,再生碱液浓度高更有利于脱硫醇效率的提高。

图4 改造前后再生碱液浓度比较

5.4 改造后气分料总硫情况

为改造后2021年气分料总硫的变化趋势,图5可以看出,全年出现3次总硫不合格的现象,总硫不合格后,更换一次碱液,气分料总硫含量即可满足要求。

图5 改造后气分料总硫变化趋势

6 结论

脱硫醇后的碱液中含有较高浓度的硫醇钠,这部分硫醇钠在碱液氧化再生时中会产生二硫化物,若碱液中的二硫化物分离不彻底,将会在液化气碱洗脱硫醇的过程中被萃取到液化气中,造成液化气反加硫,导致总硫含量超高。

通过液化气脱硫醇系统改造,改造后在原料硫含量升高0.5%以上、液化气脱硫醇系统进料总硫偏高甚至超过设计值、再生碱液浓度较改造前略有降低的情况下,气分料总硫不合格次数和持续时间显著下降,证明改造达到了提升产品质量的效果,该方法思路可以作为同类型其他装置改造提升的依据。