连接器装配治工具之端子折弯机构设计应用研究

2022-09-19何竹平

何竹平

(中鼎精工技术有限公司,安徽 宣城 242000)

在连接器产品装配生产制程段,常有需要使用治工具对端子进行折弯。端子折弯的过程对治工具一般有以下要求:一是要便于人工操作。手动治工具要便于人工取放产品,以尽可能提高生产效率,减小因取放产品所造成的质量变异。二是要方便折弯点位置和折弯角度的调整,以满足相关零件因材料回弹而造成的尺寸的变化和装配成品的需要。三是端子在折弯后,表面镀层不能受损伤,因而不能应用冲压模具挤压原材料、打薄等方法[1]。

从治工具的应用角度来看,端子折弯有两种形式:一种是手动治工具的折弯,一般用于人工装配生产线;另一种是使用自动化模组折弯,一般用于自动化生产线或装配的前加工段。在手动治工具的折弯中,又有针对单片端子的折弯和半成品端子的折弯两种形式。在这几种形式中,因为产品制造工艺的不同,折弯规格要求的不同,折弯的机构也不尽相同。本文将介绍端子折弯机构的几种不同模式,重点说明两种新的折弯机构的工作原理。

1 正向、反向、自动模座折弯机构研究

1.1 正向折弯机构

正向折弯机构的组成、安装和折弯动作如下所述。

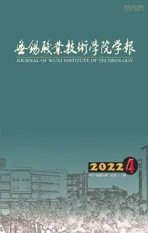

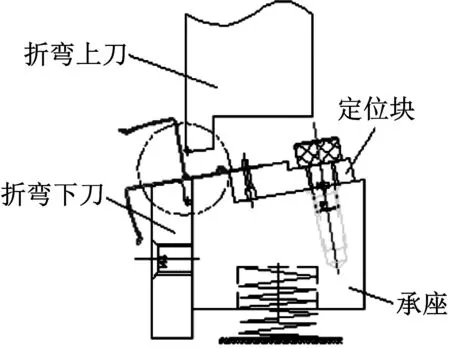

(1) 正向折弯机构的组成:作用元件(折弯上刀、折弯下刀、压料板、定位块),其他元件(定位销),标准件(弹簧、螺丝)。

(2) 正向折弯机构的安装:折弯上刀和压料板通过螺丝固定在小压床的上平台,折弯下刀和定位块通过螺丝固定在小压床的下平台。

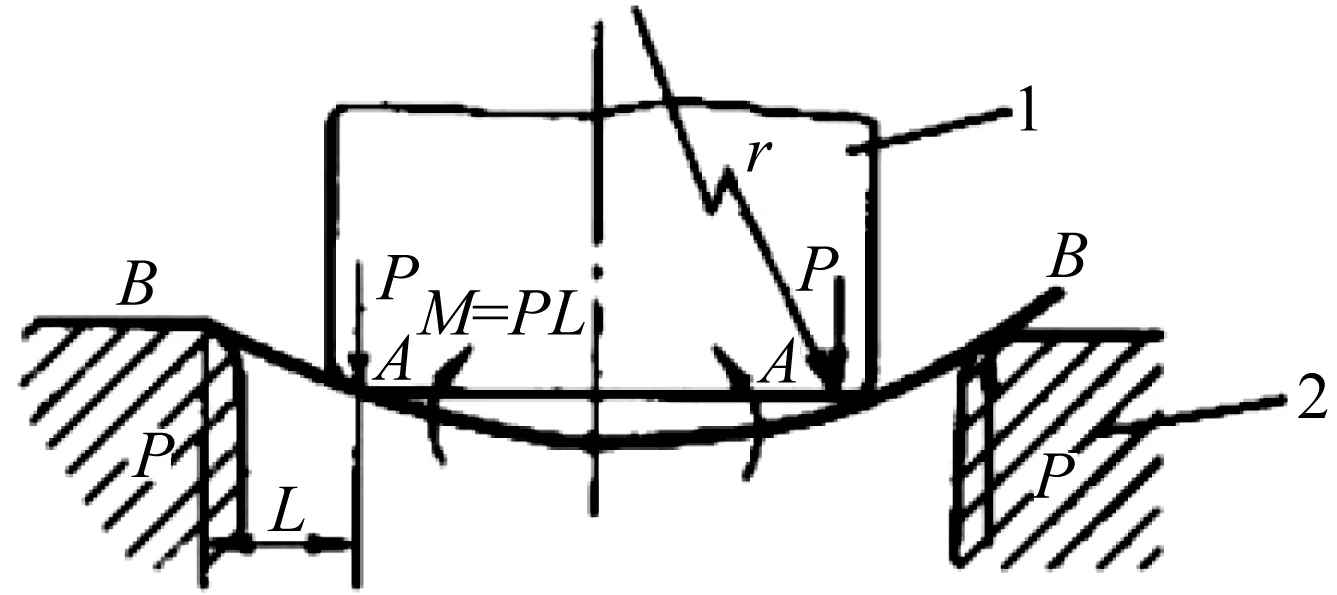

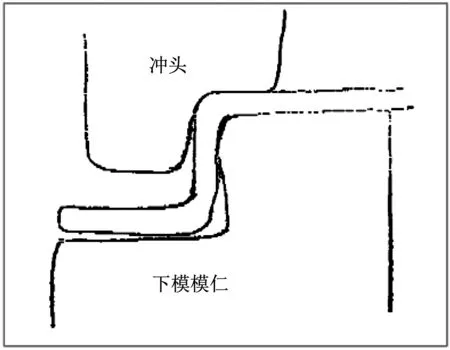

(3) 正向折弯机构的折弯动作:端子先放在定位块和折弯下刀的上表面,端子上的孔穿过定位销定位,压料板通过弹簧的顶出力先压住端子的非折弯区域,折弯机上刀在小压床的动作下与折弯下刀相互运动,使端子产生变形。当折弯上刀升起,端子弹性变形恢复,保持塑性变形,形成一定折弯角度[2],如图1所示。

图1 正向折弯机构

(4) 正向折弯机构的优缺点:优点是结构简单、直观、易于设计。如果尺寸不到位,可以通过移动定位块、定位销来调整折弯点的位置。缺点是不易手工取放端子,折弯后因为端子的回弹,端子折弯角度不易调整。

(5) 补充说明:当折弯角度要求α≤90°时,为了克服弹性变形的角度回弹,须使端子倾斜相应的角度,一般倾斜角θ=84°~87°,便于折弯后上刀离开端子时,端子不易粘在上刀处。

1.2 反向折弯机构

反向折弯机构类似于正向折弯动作的上下翻转,其组成、安装和折弯动作如下所述。

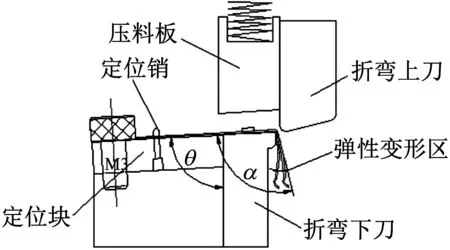

(1) 反向折弯机构的组成:作用元件(折弯上刀、折弯下刀、承座、定位块、压料板),其他元件(定位销),标准件(弹簧、螺丝)[3]。

(2) 反向折弯机构的安装:折弯上刀通过螺丝固定在小压床的上平台,折弯下刀和定位块通过螺丝固定在小压床的下平台[3]。

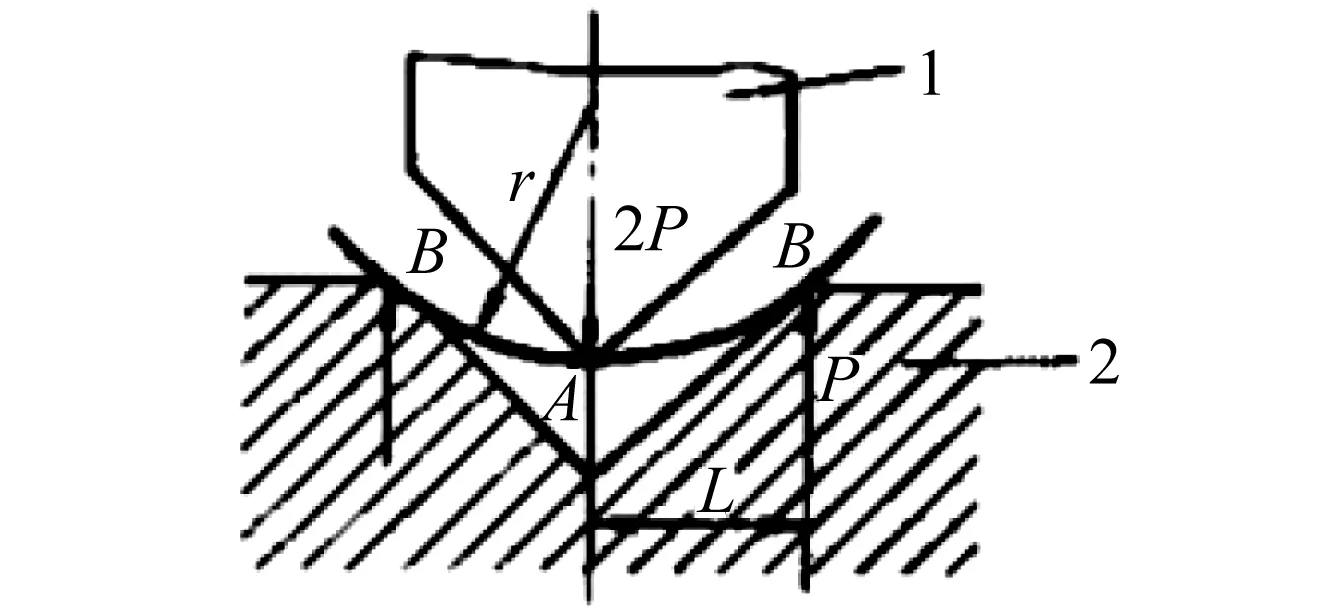

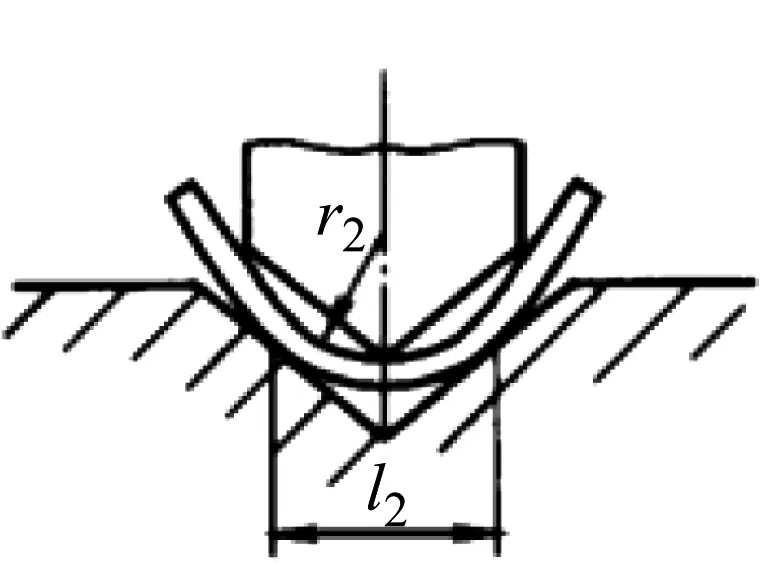

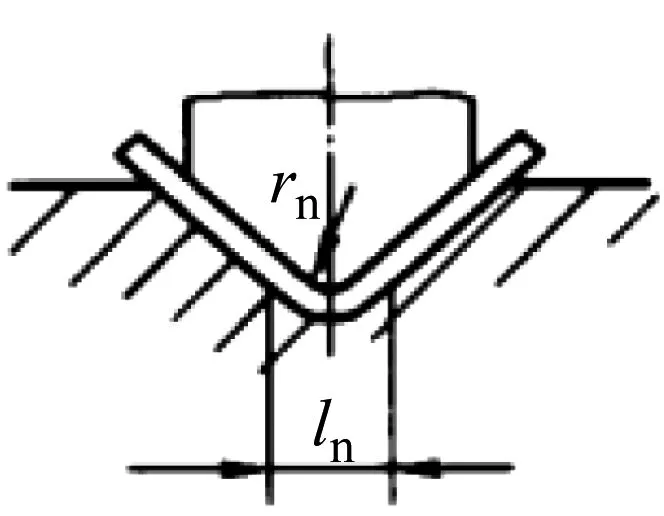

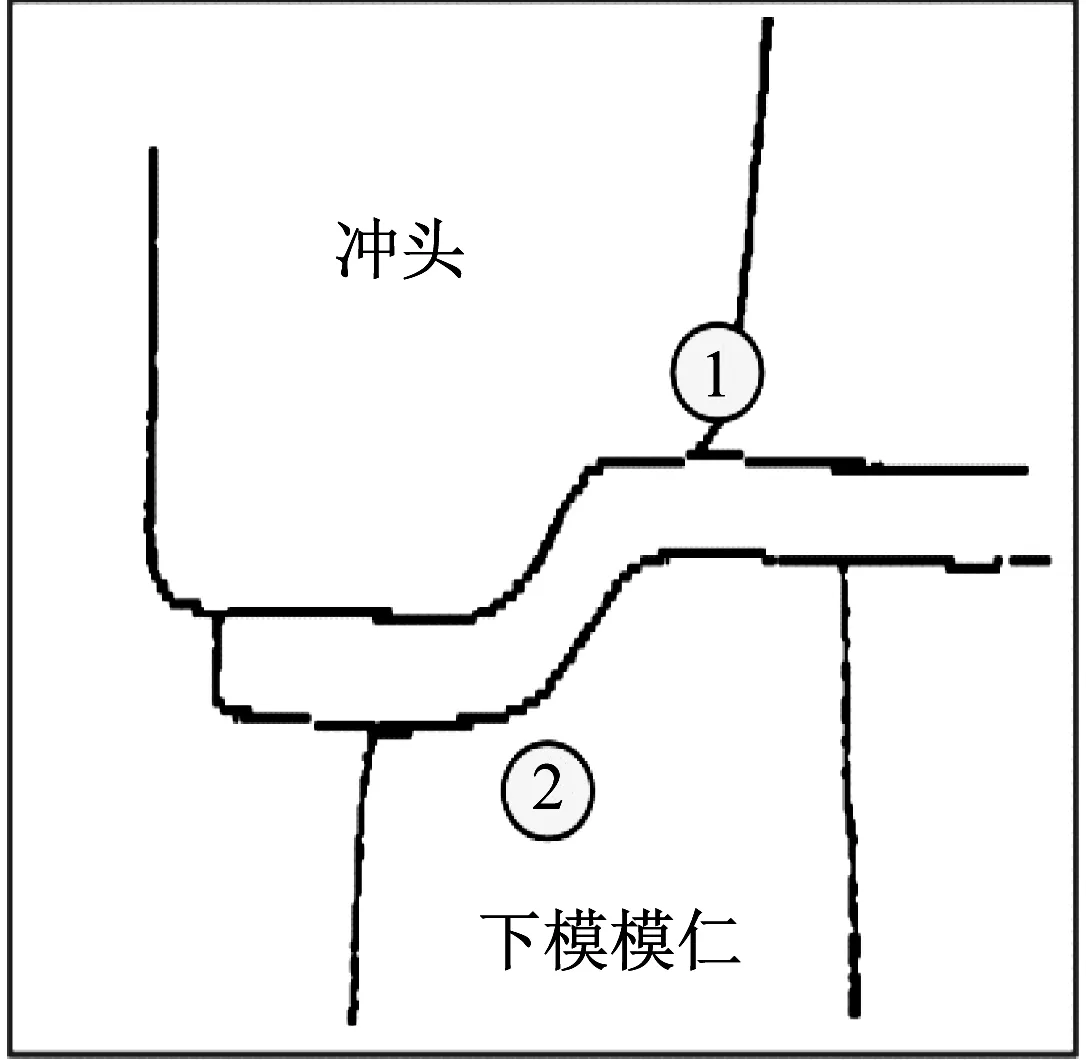

(3) 反向折弯机构的折弯动作:端子先放在定位块和折弯下刀的上表面,端子上的孔穿过定位销定位,压料板通过弹簧的顶出力先压住端子的非折弯区域,折弯机上刀在小压床的动作下与折弯下刀相互运动,使端子产生变形。当折弯上刀升起,端子弹性变形恢复,保持塑性变形,形成一定折弯角度,如图2所示。

图2 反向折弯机构

(4) 反向折弯机构的优缺点:优点是折弯后较易取出端子,可以调整折弯点位置,如图2所示。缺点是当倾斜角θ确定后,折弯角度α一般也固定了,不易调整。

(5) 补充说明:端子的压紧取决于承座弹簧的压力,弹簧的压力不宜太小,以免因为压紧力影响端子折弯的角度。

1.3 自动模座折弯机构

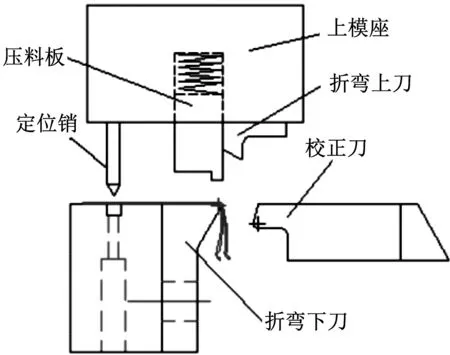

自动模座折弯机构由折弯模座、自动送料、电控装置三部分构成。折弯模座自动折弯机构的核心一般有三个工位:送料工位、折弯工位和裁切工位。

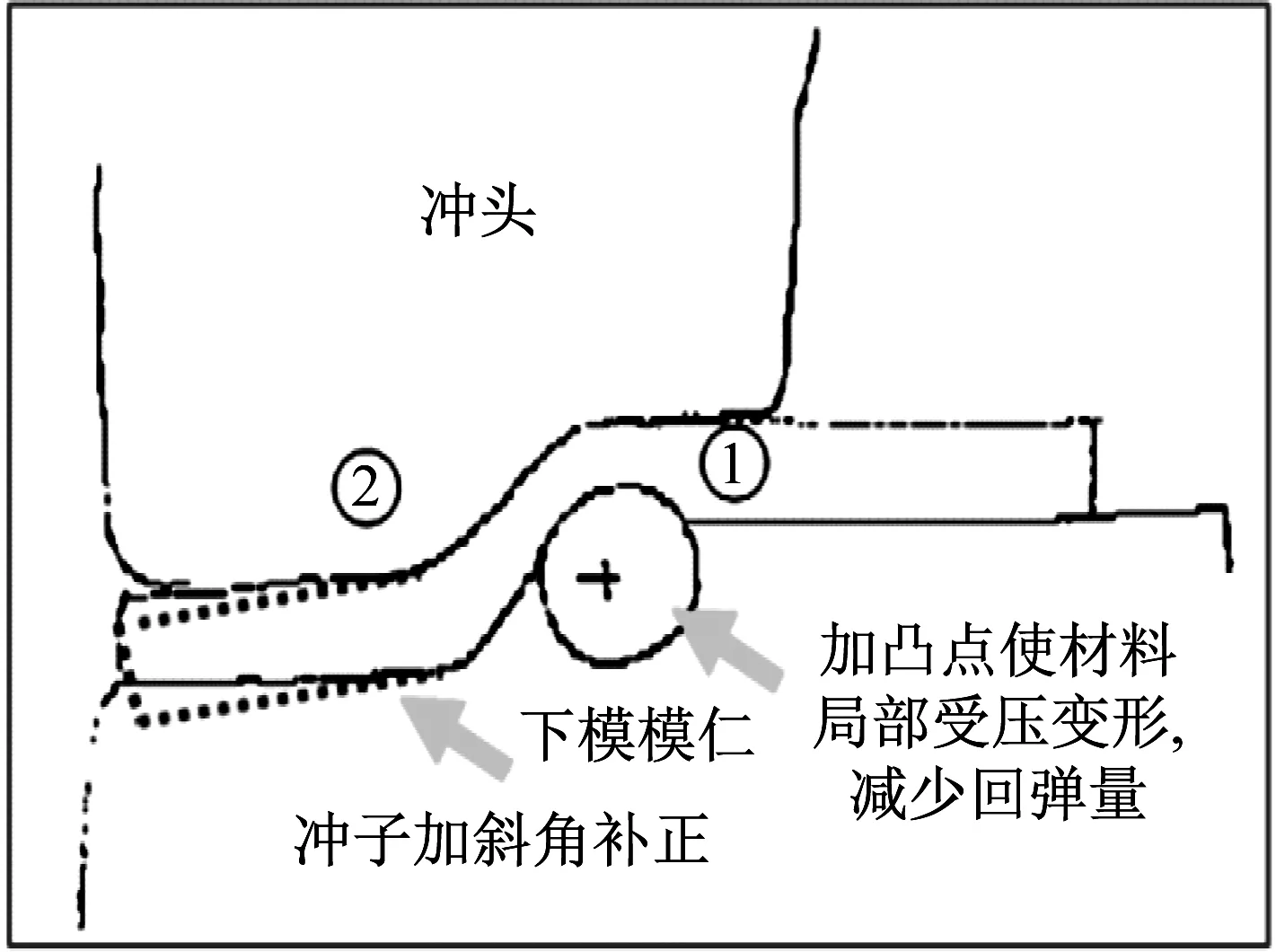

(1) 自动模座折弯机构的折弯动作:端子通过自动送料到第一工位,定位销先穿过料带导正孔,然后压料板通过弹簧的推力预压住端子,折弯上刀跟随上模座向下运动,端子在折弯上刀和折弯下刀共同作用下折弯成一定角度,该角度因为端子原材料的回弹,折弯成的端子角度被回弹,如图3所示。同时,该端子再被送到第二工位,上模推杆推动校正刀向左移动,端子被校正刀横向推压一次,通过调整上模的高度,调整校正刀的调整量,以达到需要的折弯角度。最终端子通过自动送料,按照规定的送料长度被送到裁切工位进行定长裁切。

图3 自动模座折弯机构

(2) 自动模座折弯机构的优缺点:优点是自动化程度高,角度可通过校正刀的行程来调节[4];缺点是折弯上、下刀与定位销之间的尺寸已确定了折弯点的位置,折弯点的位置不易调整,制作费用高且复杂。

(3) 补充说明:折弯模座原理上与正向折弯相似,只是增加了横向校正角度的动作。

2 两种新式的折弯机构设计应用要点

随着客户需求和市场发展的变化,产品制造工艺的要求不断提高,新产品不断涌现,本文以上述折弯机构为基础,为满足客户的新需求,顺应市场发展趋势,设计开发出两种新的折弯机构:分段式折弯机构和模具式折弯机构。

2.1 分段式折弯机构

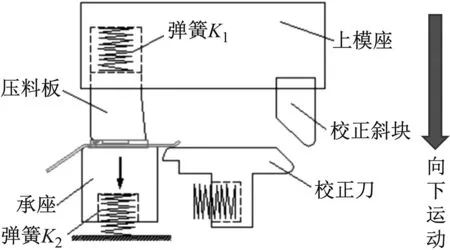

分段式折弯机构包含上模座、弹簧K1、压料板、校正斜块、校正刀、承座和弹簧K2。该分段式折弯机构是在反向折弯机构的基础上发展而来的,其工作原理相当于把反向折弯的折弯下刀变为活动式。上模座带动压料板,弹簧K1和校正斜块下行,弹簧K1推动压料板,弹簧K2抬起承座,预压端子;上模座继续下行,校正斜块推动校正刀向左移动,当上模座下行到一定位置,折弯上下刀相对运动结束,端子形成一定角度,校正斜块继续推动校正刀,折弯下刀成为校正刀,横向运动以校正折弯的角度[5]。

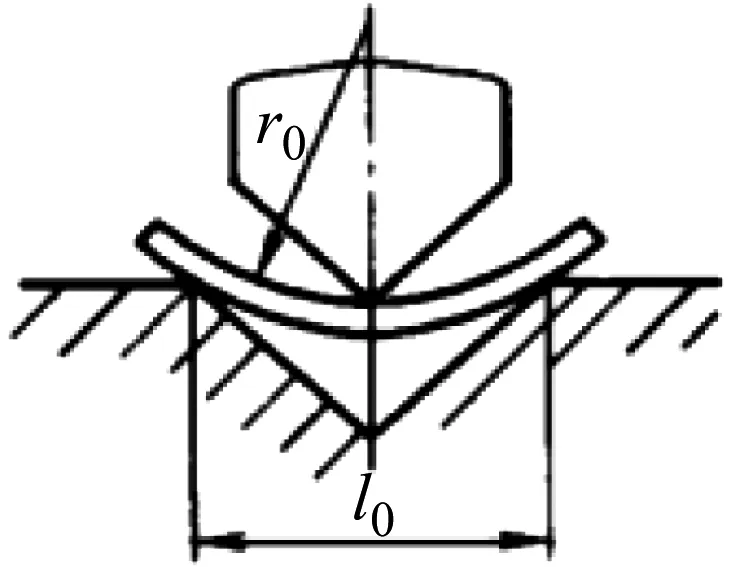

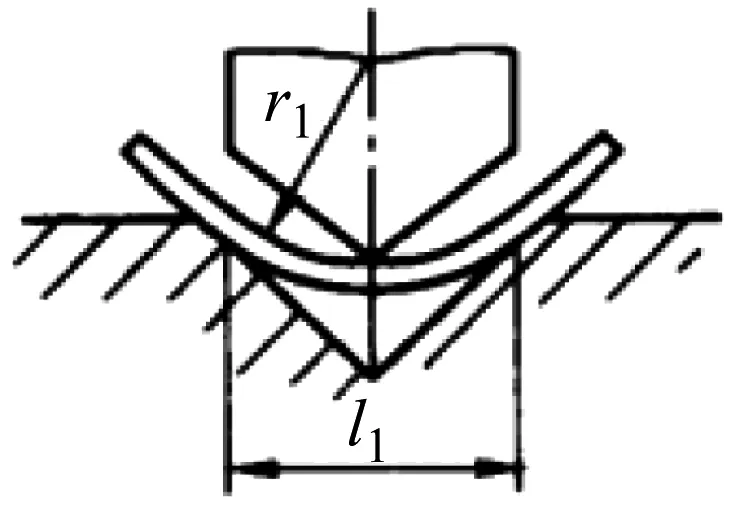

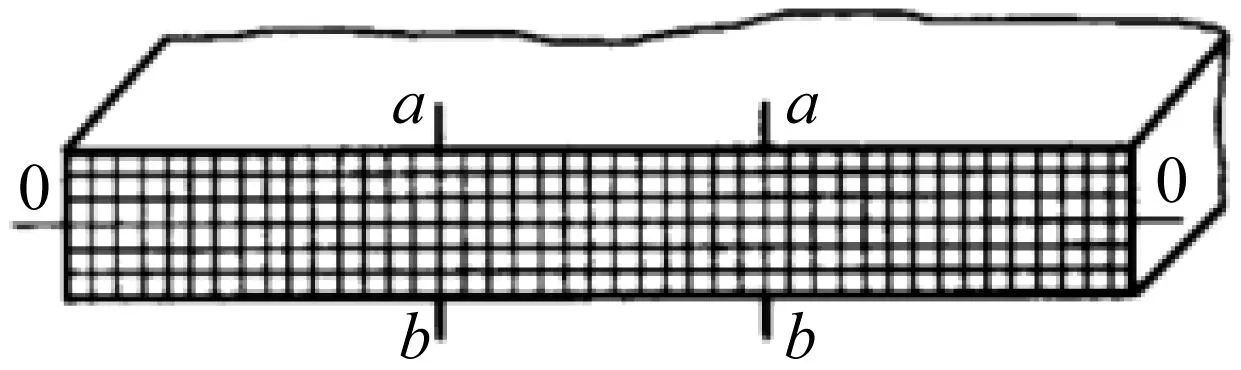

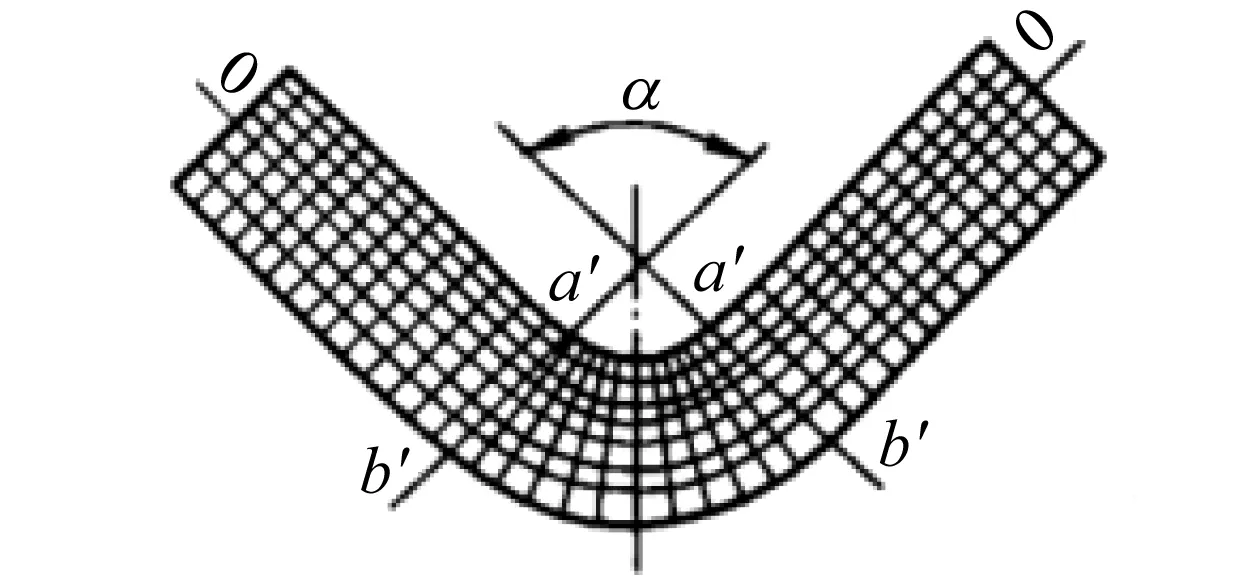

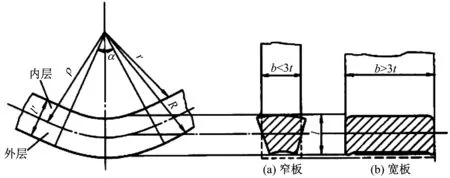

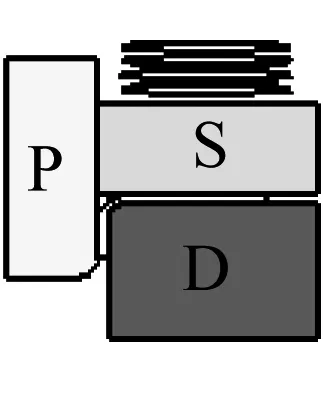

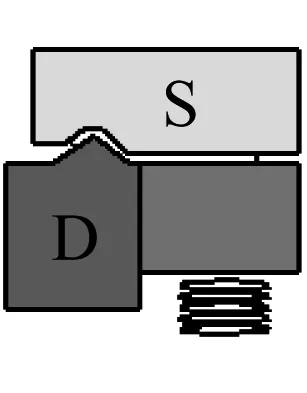

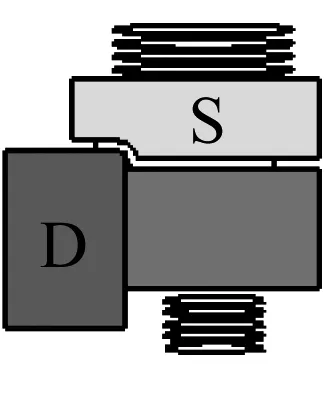

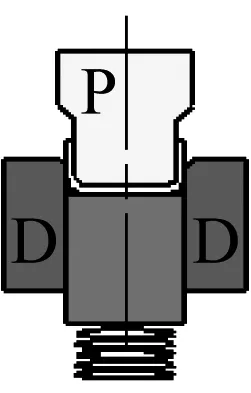

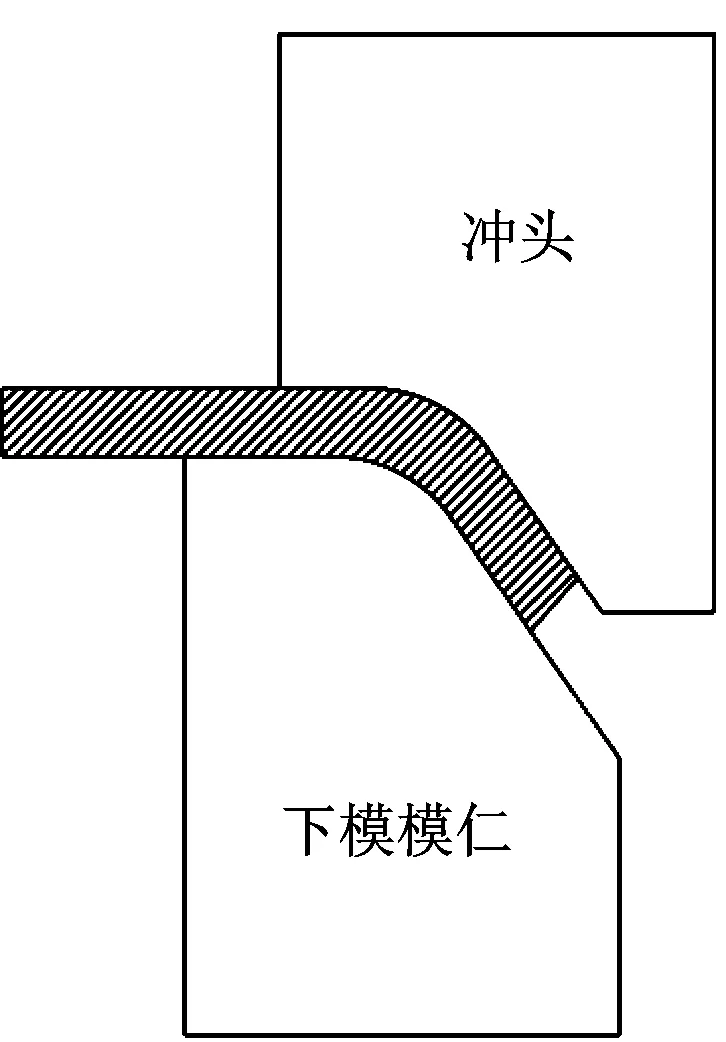

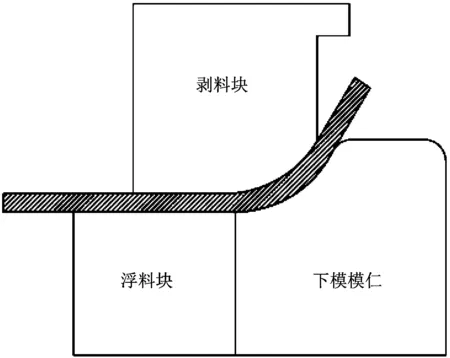

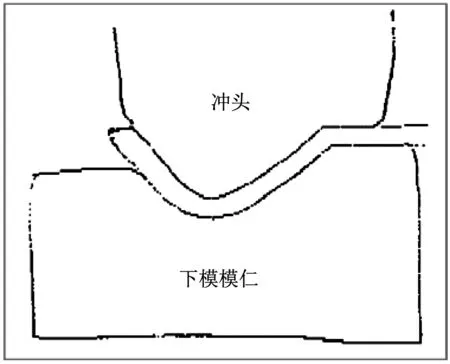

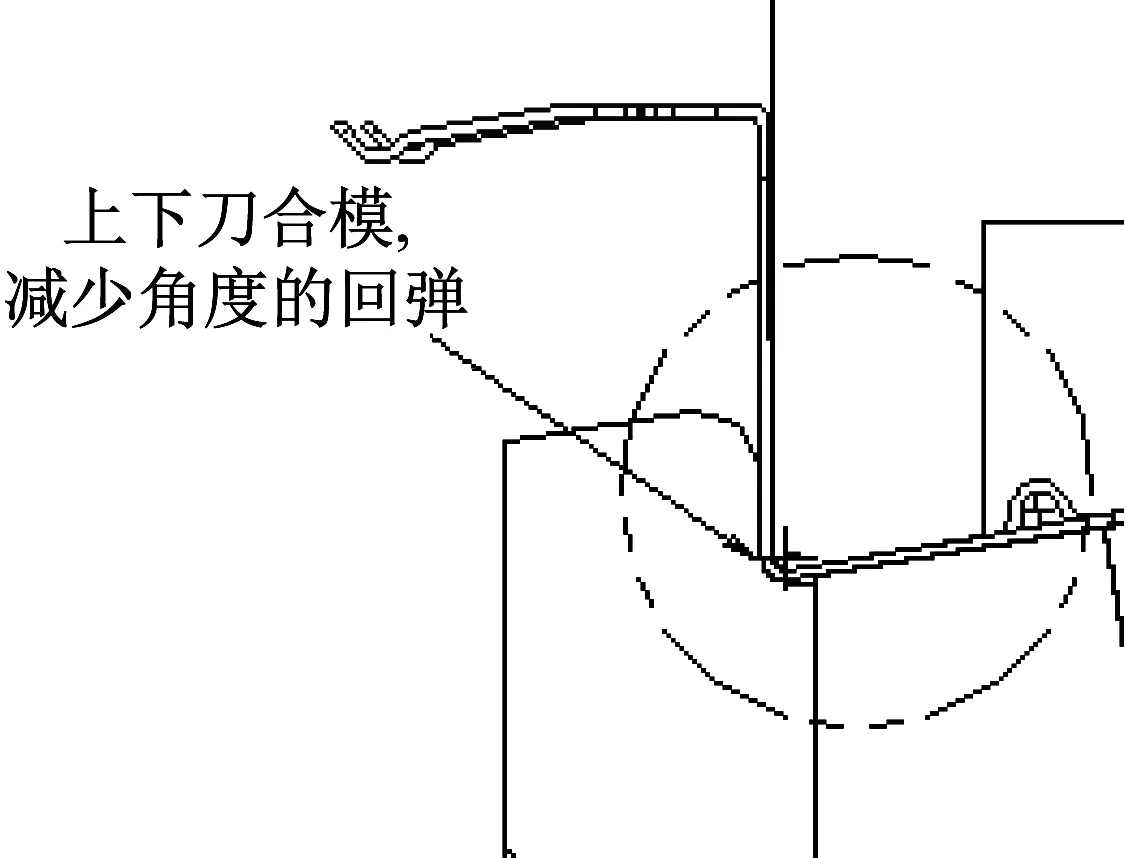

另外,需要注意的是,为了达到这种分段运动的效果,折弯上刀的弹簧(K1)压力F1要远大于承座下的弹簧(K2)压力F2。第一阶段:当整个上模座向下运动时,因F2 图4 分段式折弯机构运动的第一阶段 图5 分段式折弯机构运动的第二阶段 分段式折弯机构的优点:分段式折弯机构的折弯角度与折弯点位置都可以调整。折弯角度一是通过校正斜块的上下移动来调整;二是通过整个上模座的运动位移来调整[5]。折弯点位置可通过承座的左右移动进行小范围调整。分段式折弯机构的缺点:分段式折弯机构一般适用于半成品(例如硫化产品)的端子折弯,而且折弯角度一般不小于90°,不太适合用于多支单片端子的折弯。 2.2.1弯曲变形过程分析 弯曲是通过模具用折弯机构将板料弯成一定形状和角度的一种成形工序。本文以在两种最基本的弯曲模[6](U形压弯模和V形压弯模)中板料受力变形的基本情况为例来分析其弯曲变形过程。 图6为某一毛坯的弯曲过程。在毛坯弯曲的过程中,随着凸模进入凹模的深度不同,凹模圆角半径支撑点的位置及弯曲件毛坯弯曲半径r发生变化,即支撑点距离L和弯曲半径r逐渐减小,而弯曲力P逐渐增大,弯矩M也增加。当毛坯的弯曲半径达到一定值时,毛坯在弯曲凸模圆角半径处开始塑性变形,最后弯曲成与凸模一致的形状。 (a) 弯曲前 (b) 弯曲后 图7为V形弯曲模中校正弯曲过程。弯曲开始阶段为自由弯曲,随着凸模下压,板料的弯曲半径与支撑点距离逐渐减小。在弯曲行程接近终点时,弯曲半径继续减小,而直边部分反而向凹模方向变形,直至板料与凸、凹模完全贴合[6]。 (a) (b) (c) (d)图7 V形弯曲模校正弯曲过程 2.2.2弯曲变形规律分析 为了分析弯曲变形规律,以V形件为例,观察工件侧边的坐标网格及断面形态在弯曲前后的变化情况,如图8所示。弯曲变形区主要在弯曲件的圆角部分,此处的正方形网格变成了扇形。远离圆角的直边部分没有变形,靠近圆角部分的直边有少量的变形。在弯曲变形区内,板料的外层(靠凹模一侧)切向纤维受拉而伸长;在内层(靠凸模一侧)切向纤维形区域之间,必有一层金属纤维在变形前后长度保持不变,称为应变中性层。在弯曲变形区中,板料变形后产生厚度变薄现象,半径r越小,厚度变薄越大。板料厚度由t变薄至t1,两者比值η=t1/t称为变薄系数[7]。 (a) (b) 弯曲变形区内板料横断面形状变化分为两种情况:宽板(板宽b与板厚t之比大于3)弯曲时,横断面形状几乎不变,仍为矩形;而窄板(b<3t)弯曲时,原矩形断面变成了扇形,如图9所示。生产中,一般为宽板弯曲。 图9 板料弯曲后横断面形状 2.2.3模具折弯成形方式 模具折弯成形方式分为:向下折弯、向上折弯、Z形折弯、V形折弯、U形折弯[8],如图10所示。 (a) 向下折弯 (b) 向上折弯 (c) Z形折弯 (d) V形折弯 (e) U形折弯P—冲头;S—剥料板;D—下模仁图10 模具折弯成形方式 (1) 向下折弯成形分析。图11是模具向下折弯成形示意图,浮料块举起端子,剥料板压住料带和浮料块下行,冲头压住端子头部与下模模仁运动以折出想要的角度。 图11 模具向下折弯成形示意图 (2) 向上折弯成形分析。图12是模具向上折弯成形示意图,浮料块举起端子,剥料板压住料带和浮料块下行, 剥料板压住端子头部与下模模仁运动以折出想要的角度。 图12 模具向上折弯成形示意图 (3) Z形折弯成形分析。两站折弯式Z形折弯是Z形折弯成形的一般结构,其示意图如图13所示。图13(a)折弯1为头部90°V形折弯,根部45°预折弯;图13(b)折弯2为根部90°折弯。 (a) 折弯1 (b) 折弯2图13 两站折弯式Z形折弯示意图 Z形折弯成形一站式设计适用于折弯高度较小,材料厚度较小的成形零件。模具式折弯机构是借鉴冲压模具端子折弯的经验,在反向折弯机构的基础上改进形成。用上、下模仁的配合(图14),使端子形成一定的角度,是冲压模具进行端子折弯的一种方法。从原理上分析,上下模仁合模,使端子折弯点前后都被模仁包覆,受到较大的压力。顺着模仁的形状,端子自然形成一个角度,而且端子基本上没有产生弹性变形,不会有折弯角度的回弹。应用这种原理,在反向折弯机构基础上改进形成模具式折弯机构,如图15所示。在折弯下刀侧面增加了一个角度的台阶,它与折弯上刀配合合模,紧紧压住端子折弯点的前后,形成折弯角度,如图16所示。 (a) (b)图14 Z形折弯成形一站设计示意图 图15 模具式折弯机构 图16 折弯上下刀合模 Z形折弯的优点:可以调整折弯点位置,且折弯角度通过调节上、下刀合模的松紧可小范围调整。在多个端子的折弯中,因上、下刀合模部位是磨床的砂轮整体修出,折弯时可使端子受力均匀,能较好地保证其共平面度、正位度。尤其对多个端子、小步距的端子折弯,优点明显。Z形折弯的缺点:在半成品中,端子折弯点的前后一般不会同时有足够的空间,故使用受到限制。 综上所述,本文从动作原理上对端子折弯机构进行了整理和汇总,分析了两种新式的折弯机构的设计应用要点。当然,在设计具体折弯机构时,应依据不同产品的要求灵活选用这两种结构。随着新产品的不断研发,产品制造工艺的不断改进,相信还会有更好折弯机构的出现。

2.2 模具式折弯机构

3 结语