基于CFD的泥水盾构舱体流场特性研究

2022-09-19白坤

白坤

(中铁十四局集团大盾构公司,山东济南 250000)

0 前言

随着我国各种基础设施的不断完善,隧道及地下空间工程蓬勃发展,泥水盾构机广泛应用于各种隧道施工中。泥水盾构舱体由开挖舱和气垫舱构成,施工过程中切削下来的渣土在开挖舱内与泥浆混合,然后经环流系统排出;同时,气垫舱控制开挖舱内的流体压力,以保持开挖面的稳定。但是,受舱内流场特性的影响,可能会出现开挖面失稳、刀盘胶结泥饼、渣土沉积等问题,严重影响施工效率与施工安全。目前,国内外学者开展了大量与泥水盾构舱体相关的研究。WANG等研究了泥浆特性对开挖面稳定和泥膜形成质量的影响。SHEN等提出了一种研究泥水盾构掘进过程中刀盘和土体之间的相互作用的仿真模型。XIAO等研究了大直径泥水盾构刀盘喷嘴结构对冲刷特性的影响。刘泉维和杨忠年利用大尺寸模型试验研究了不同水头高度下两种地层开挖面主动破坏的发展模式和受力情况。马博松等运用CFD方法研究了影响泥水盾构机搅拌器搅拌效果的因素。但是,缺乏针对泥水盾构机开挖舱内部流场的研究,这使得在对开挖舱进行结构设计时仍然以经验设计为主,缺乏理论指导。因此,本文作者对舱体内部流场特性开展研究,为泥水盾构舱体内刀盘设计与盾构施工提供参考。

现阶段,国内外学者在进行流场相关研究时大多采用CFD方法。ZHU等基于计算流体力学,分析了入口速度、颗粒直径与体积分数等参数对弯管压力场、流速和冲蚀速率的影响。宋保维等对四旋翼碟形自主水下航行器在攻角为0~90°时进行了数值仿真,探究了运动状态与流体动力特性之间的关系。郭伟等人对土压平衡盾构机土舱流场进行仿真,探究了刀盘开口分布特征流场的特性,有助于土压平衡盾构刀盘拓扑结构的优化设计。刘建琴等建立了土压平衡盾构机的四联体计算模型,研究了特定地质条件下刀盘开口率对土舱内渣土流动特性的影响。以上研究都展现了运用CFD方法研究流体问题的可靠性和便捷性,因而本文作者采用CFD方法,研究不同入口流速下刀盘结构参数(刀盘开口率,刀盘厚度)对舱内流场特性的影响。

1 仿真过程

1.1 数值模型

泥浆在舱内的流动满足质量守恒定律和动量守恒动量,其公式分别为

连续性方程:

动量方程:

1.2 几何模型及边界条件

根据济南黄河隧道工程所使用的泥水盾构机建立舱体的简化三维模型,如图1所示。模型由泥水舱、气垫舱、刀盘、搅拌器组成,具有4个入口(直径为0.25 m)、1个出口(直径为0.5 m);刀盘直径为15.76 m。在实际掘进过程中刀盘与搅拌器处于旋转状态,但是考虑到计算机计算能力有限,文中仅研究刀盘与搅拌器处于静止状态时舱内部的流场特性。设置入口为速度入口,出口为压力出口,其他壁面条件设置为无滑移边界条件;收敛残差设置为0.001;泥浆采用参考文献[14]中的参数;湍流模型选择应用最广泛的标准-湍流模型;采用Simple算法进行求解。

图1 舱体三维模型

1.3 网格划分

在ICEM 软件中使用混合四面体网格划分。流体域全局网格最大尺寸350 mm;刀盘网格最大尺寸设置为200 mm;入口、出口、出口壁面以及泥水舱与气垫舱的连接壁面的网格最大尺寸设为50 mm,入口壁面和搅拌器壁面网格最大尺寸设为20 mm。最后生成的网格总数为最低1 125 145个,网格质量为0.36。

2 仿真结果及分析

2.1 刀盘开口率对流场的影响

基于上述模型仅改变刀盘开口率这一参数,分别建立刀盘开口率为30%、40%、50%、60%的舱体模型。采用CFD仿真软件对这4种模型进行仿真模拟,研究刀盘开口率在不同入口速度下对舱内流场特性的影响。提取仿真结果中的数据,以得到舱内平均压力、平均速度以及刀盘受力与刀盘开口率的关系。

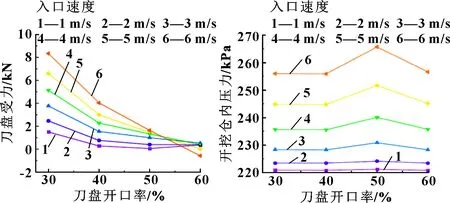

(1)刀盘受力

绘制不同入口速度下刀盘受力大小随刀盘开口率增大的变化曲线,如图2所示。可知:当入口速度一定时,随着刀盘开口率的增大,刀盘受力呈下降趋势,并且入口速度越大下降的趋势越明显;在开口率处于[30%,50%]区间内时,随着入口速度的增大,相同开口率刀盘的受力也越大,随着开口率的增大这种趋势逐渐减弱,在开口率为40%附近时曲线发生转折,下降趋势变弱;入口速度为3 m/s时开口率为30%与40%两种方案的刀盘受力差值为2 222.351 N,而开口率为40%与60%两种方案的刀盘受力差为95.200 8 N前者是后者的23.34倍,因此刀盘开口率不宜小于40%。

(2)开挖舱内压力

选择开挖舱内距离刀盘后面板150 mm的平面为研究平面,以面上的平均压力代表开挖舱内平均压力。绘制不同入口速度下面平均压力值与刀盘开口率的关系,如图3所示。可知:在刀盘开口率一定的情况下,开挖舱内的压力值随着入口速度的增大而增大。在入口速度保持不变的情况下,刀盘开口率为50%时开挖舱内的压力大于其他开口率方案中开挖舱内的压力,并且入口速度越大差值越大;在入口速度为1 m/s时,开口率为50%的方案中的压力与其他3种方案的压力平均值的差值为332.687 Pa;当入口速度为6 m/s时,差值增大为9 497.153 3 Pa;由其他研究可知开挖面支护压力不宜过大或者过小,而开口率为50%方案的压力明显大于其他方案的压力且受速度的影响幅度大于其他方案,容易超出安全压力范围。因此,出于安全性考虑,不宜选取开口率为50%的方案。

图2 不同入口速度下刀盘受力与入口速度的关系 图3 不同入口速度下开口率与开挖舱内压力的关系

(3)舱内流体速度

绘制不同速度下开挖舱内速度与刀盘开口率的关系,如图4所示。可知:随着开口率的增大,舱内的平均速度呈现线性下降;开口率一定时,随着入口速度的增加,舱内的平均速度呈增长趋势且增幅随着入口速度的增大而增大。流体速度越大越容易带动渣土运动,防止渣土堆积;反之,流体流速越小舱内渣土越容易堆积,从而影响施工效率,因此刀盘开口率应避免过大。考虑到刀盘开口率对刀盘受力大小和开挖舱内压力的影响,最终建议刀盘开口率在40%~50%之间为宜。

图4 不同入口速度下开口率与舱内速度的关系

2.2 刀盘厚度对舱内流场的影响

为研究刀盘厚度对舱流场特性的影响,在保持数值模型参数不变的情况下改变刀盘厚度,分别建立刀盘厚度为1 200、1 400、1 600、1 800 mm的舱体模型。对其进行仿真模拟,以得到刀盘厚度对舱内流场的影响。

(1)刀盘受力

绘制不同速度下刀盘受力与刀盘厚度的关系如图5所示,可以看出:刀盘受力与刀盘厚度之间的关系随着入口速度的变化而变化,当速度为1、2、3、4 m/s时的变化趋势一致,刀盘受力都是随着厚度的增加先增大后减小,在1 600 mm时受力最大;在1 800 mm时受力最小,随着入口速度的增加,它们的差值逐渐减小,但速度为4 m/s时,在1 800 mm时比1 600 mm小。而速度为5、6 m/s时,当入口速度一定时,随着刀盘厚度的增大,刀盘受力呈增加趋势且增幅随着入口速度的增大而增大。

图5 不同入口速度下刀盘厚度与刀盘受力的关系

(2)开挖舱内压力

绘制不同速度下开挖舱内压力与刀盘厚度的关系如图6所示。可知:在入口速度一定时4种厚度方案的压力无明显差别,曲线高度基本一致,说明刀盘厚度的变化基本不会影响开挖舱内压力值;但是,随着入口速度的增加,开挖舱内的压力有明显的增大,增幅也随着入口速度的增加而增加,这容易使得开挖舱内的压力超过安全范围,导致开挖面失稳引起地层隆起,对地表环境造成影响,甚至引起不可预估的安全事故。故在实际施工过程中,应该控制泥浆入口速度不宜过大。

图6 不同入口速度下刀盘厚度与开挖舱内压力的关系

(3)舱内流体速度

绘制不同速度下舱内速度与刀盘厚度的关系如图7所示。可知:当刀盘厚度低于1 600 mm时,舱内平均速度大小随着刀盘厚度的增加而增加,刀盘厚度为1 600、1 800 mm时舱内流体平均速度基本相同;在刀盘厚度一定时,随着入口速度的增加,各方案中舱内流体的平均速度均呈增大的趋势。流体速度较大更有利于舱内渣土的运输,故1 600、1 800 mm两种厚度方案的刀盘较其他方案更有利于渣土的运输。

图7 不同入口速度下刀盘厚度与舱内速度的关系

由前文可知,考虑到开挖面的稳定入口速度不宜过大,并且当入口速度小于5 m/s时1 600 mm的方案中刀盘受力明显大于1 800 mm方案中的刀盘受力,故综合考虑选取刀盘厚度为1 800 mm的方案为宜。

2.3 数据拟合

根据前文所述,刀盘开口率为40%、厚度为1 800 mm的方案具有良好的综合性能,则建立这种方案的舱体数值模型并进行数值仿真,提取仿真结果中的数据,以得到此种方案中刀盘受力、舱内流速、开挖舱内压力与泥浆入口速度的关系。对曲线进行多项式拟合,结果如下:

刀盘受力与入口速度之间的关系式:

=45606+42877-2097

=09984

舱内流速与入口速度的关系式:

=0000 6+0003 4+0241 9

=0999 9

开挖舱内压力与入口速度的关系式:

=1 0746-4799+220 158

=0999 9

上述关系式揭示了此模型中泥浆入口速度对舱内流场的影响。在施工过程中可根据施工条件合理设置泥浆入口流速,确保施工安全、高效地进行。

3 工程案例

济南黄河隧道工程为城市主干道,分上下两层,下层为地铁行车区间,上部作为城市中主干道,如图8所示。拟建隧道全长约为3.67 km,其中过黄河段采用盾构法施工(外径15.2 m),长约2.52 km,盾构施工段的地层主要为粉质黏土,极易导致刀盘结泥饼。工程施工所用泥水盾构机刀盘直径为15.76 m,开口率为46%位于推荐开口率40%~50%之间,刀盘厚度为1 800 mm与推荐的刀盘厚度一致。现东线已顺利完工,施工过程中刀盘运行良好,基本没有发生结泥饼问题。这表明仿真结果能较好地应用于实际工程,为后续泥水盾构施工提供了参考。

图8 济南黄河隧道截面示意

4 结论

(1)刀盘开口率的减小以及刀盘厚度的增加会提高舱内流体的速度,有利于渣土的运输,但是刀盘厚度增大到1 600 mm后再增加时,流体速度的变化微乎其微。舱内流体的速度与泥浆入口速度呈线性关系。

(2)刀盘开口率为50%时,开挖舱内的压力值明显大于其他开口率情况下开挖舱内的压力。刀盘厚度的变化对开挖舱内的压力影响较小。同时,开挖舱内的压力随着入口速度的增加呈指数增长。

(3)随着刀盘开口率的增大,刀盘受力呈下降趋势,在开口率为40%时发生明显转折。

(4)根据仿真结果,刀盘开口率建议在40%~50%之间,厚度建议为1 800 mm。