基于云雾协同的风电齿轮箱运行状态监测系统

2022-09-19刁修慧

刁修慧

(河南工学院机械工程学院,河南新乡 453003)

0 前言

随着环保压力的增大,风电作为一种低碳能源得到了快速发展。但是风电机组长年工作在野外,运行环境恶劣,会发生多种机械故障。如果早期设备故障发现不及时则会导致严重故障,对风电经济效益影响很大。在大型风电机组的多个关键部件中,齿轮箱是故障多发部件,维修困难且成本很高。因此,对风电机组齿轮箱进行有效监测及故障预判、及时维护维修,对企业降低运行维护成本、提高经济效益具有重要意义。

风电机组的建设地大多较偏远,由监测人员对风电机组进行大范围巡回监测比较困难。因此,现代信息技术对于风齿轮箱的在线实时综合监测越来越重要。在当前大数据的深入应用背景下,传统的集中式网络监测已经无法满足风电齿轮箱的综合监测需求。同时,随着大数据、云计算、雾计算技术的出现,更加全面的实时监测与数据分析对于齿轮箱的故障诊断、远程运维、风力发电经济性评价等方面均有重要意义。

目前,云计算凭借强大的数据处理能力,成为大数据分析和计算的重要平台。但是,一般云服务器远离终端设备,终端设备到云服务器的传输距离远、通信开销较大,还会导致一定的延迟。而雾计算提倡“智能前端化”,即在云服务器和终端设备之间,利用网络设备或者专用设备提供计算、存储和网络通信服务,使得计算和数据更靠近终端设备,进而节省大量网络带宽,减轻数据中心的负担,提高在线监测系统的整体响应速度。因此,通过适当划分云计算和雾计算的界线,采用云雾协同的工作方式可以提高大数据背景下风电齿轮箱综合监测系统的整体性能。

1 系统分析

风电机组齿轮箱的工况一般为变速变载,同时会受到风力推力、扭矩、弯矩等不同作用,并形成一定的结构应力作用于齿轮、轴承等重要零部件上,从而造成一定的故障隐患。对隐患的提前预警可以降低机组的故障发生率及不可逆损坏。运行过程中重要零部件的机械变形、断裂或疲劳会引起油液温度、压力以及机械传动部件温度、振动、转速或声音的异常。其中,振动信号是重要的监测信号,可作为故障诊断的重要数据。机械振动按频率可分为基频振动、倍频振动、超低频振动和超高频振动等。齿轮箱中各部件的结构不同导致各部件产生的振动信号也有相应的差异,对应的频域分析也会得到不同的结果。因此,当某一组件出现故障时就会产生异常的振动信号,所以通过分析振动信号的特征可以诊断出齿轮箱的机械故障。

齿轮箱的另一个重点监测对象是齿轮箱油液。油液监测一般通过传感器实时监测在用润滑油的性能变化及其中的磨损微粒状态,以获得齿轮箱的磨损情况和设备润滑状态。对齿轮箱油液的监测可以预测设备主要摩擦副的故障情况,诊断故障部位、原因和程度,为针对性维护、修理提供丰富的数据依据。

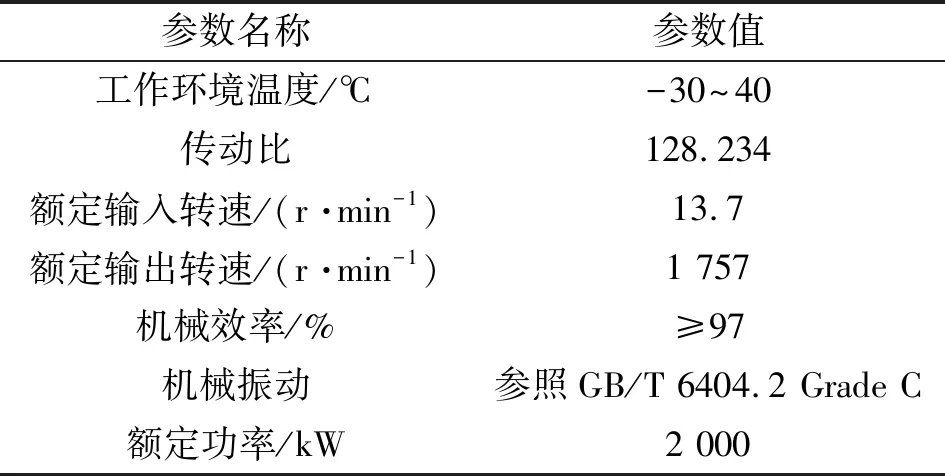

该系统的监测对象为WF2000A4型风电齿轮箱,主要由齿轮传动系统、润滑冷却系统、外部加热系统和密封系统等部分组成,其主要性能参数如表1所示。在齿轮箱不同部位选取合适的测量点是获取有效信号的关键,测量点要满足安装传感器所需的刚度和空间要求,尽可能接近信号源,避开或减少干扰源。例如,测量齿轮箱振动信号的加速度传感器通常需要对水平、垂直和轴向3个方向进行测量。

表1 WF2000A4型风电齿轮箱主要性能参数

齿轮箱的状态综合监测系统主要有数据采集、处理、传输和分析等功能,基础功能是连续地进行现场实时数据采集。云计算中心与釆集现场一般距离较远,传感器釆集的信号不可能远距离传输。而且风机数量多,监测数据量大,直接传输至云数据中心势必造成云计算中心性能下降。为合理利用网络及计算能力,在数据采集终端和云数据中心中应用雾计算节点,分担部分数据计算与存储任务。

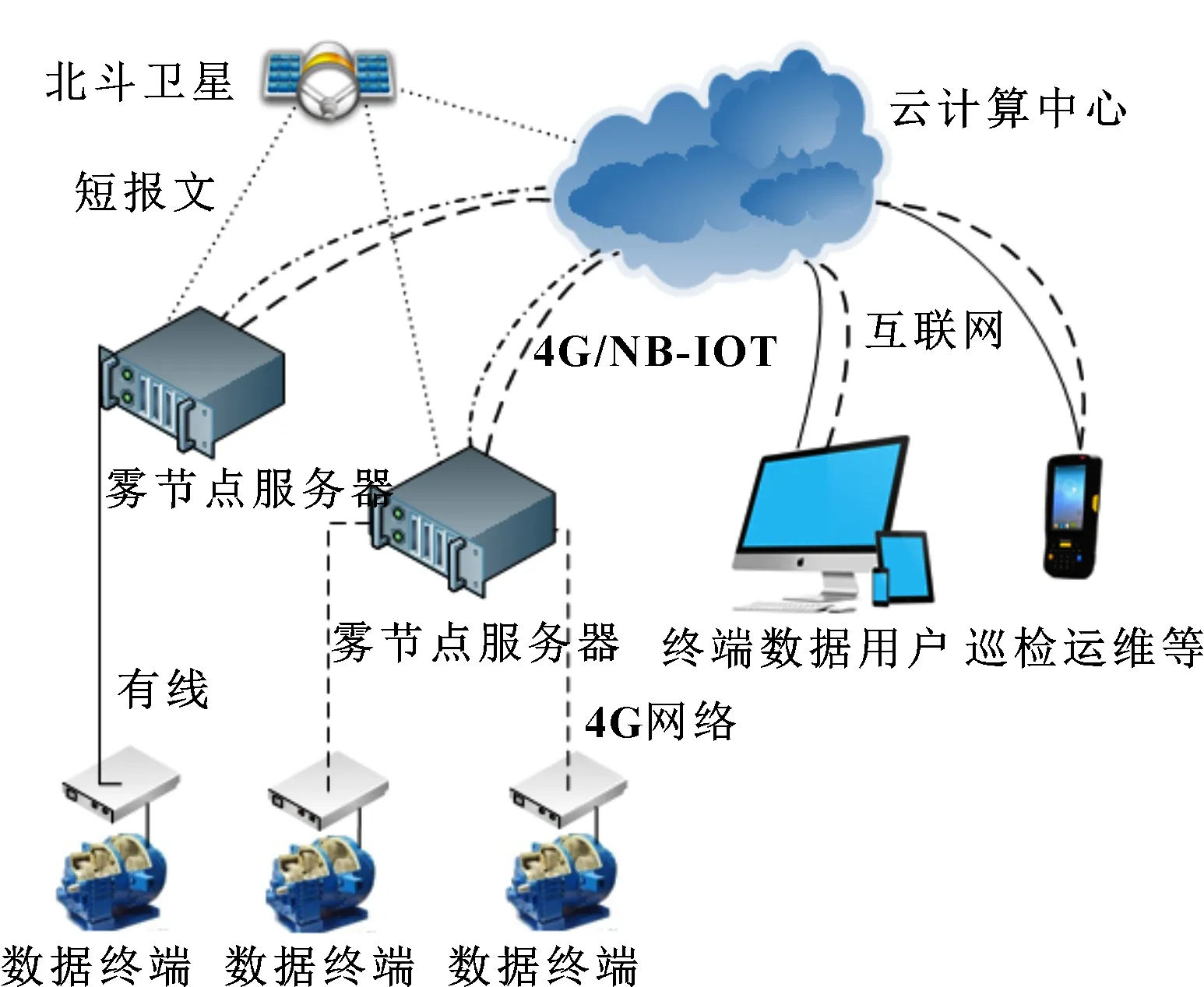

数据传输可采用两种方式:基于移动通信网的4G模块和基于物联网的窄带物联网(Narrow Band Internet of Things,NB-IOT)模块。4G无线通信模块传输的数据量大,可以与现场的数据采集终端相连,将采集到的现场数据通过TCP/IP协议传输至雾节点服务器。NB-IOT技术具有待机时间长、覆盖范围广、容量大的特点,可用于频率不高的数据传输。经过初步分析的齿轮箱运行状态结论性数据及预警数据等,可通过NB-IOT模块由雾节点传给其他雾节点或云计算中心。另一方面,雾节点也可以将云服务器上的数据缓存在本地,与其他雾节点共同完成必要的分布式计算任务。为增强系统在极端条件下的安全信息传输能力,可增加北斗卫星系统的短报文通信模块,在移动通信网失效时介入数据传输。

数据处理及计算的划分是云雾协同的基础。云计算数据中心用于高延迟、长周期的大数据应用计算,雾计算节点用于风电机组运行监测与控制的现场计算。

2 系统架构设计

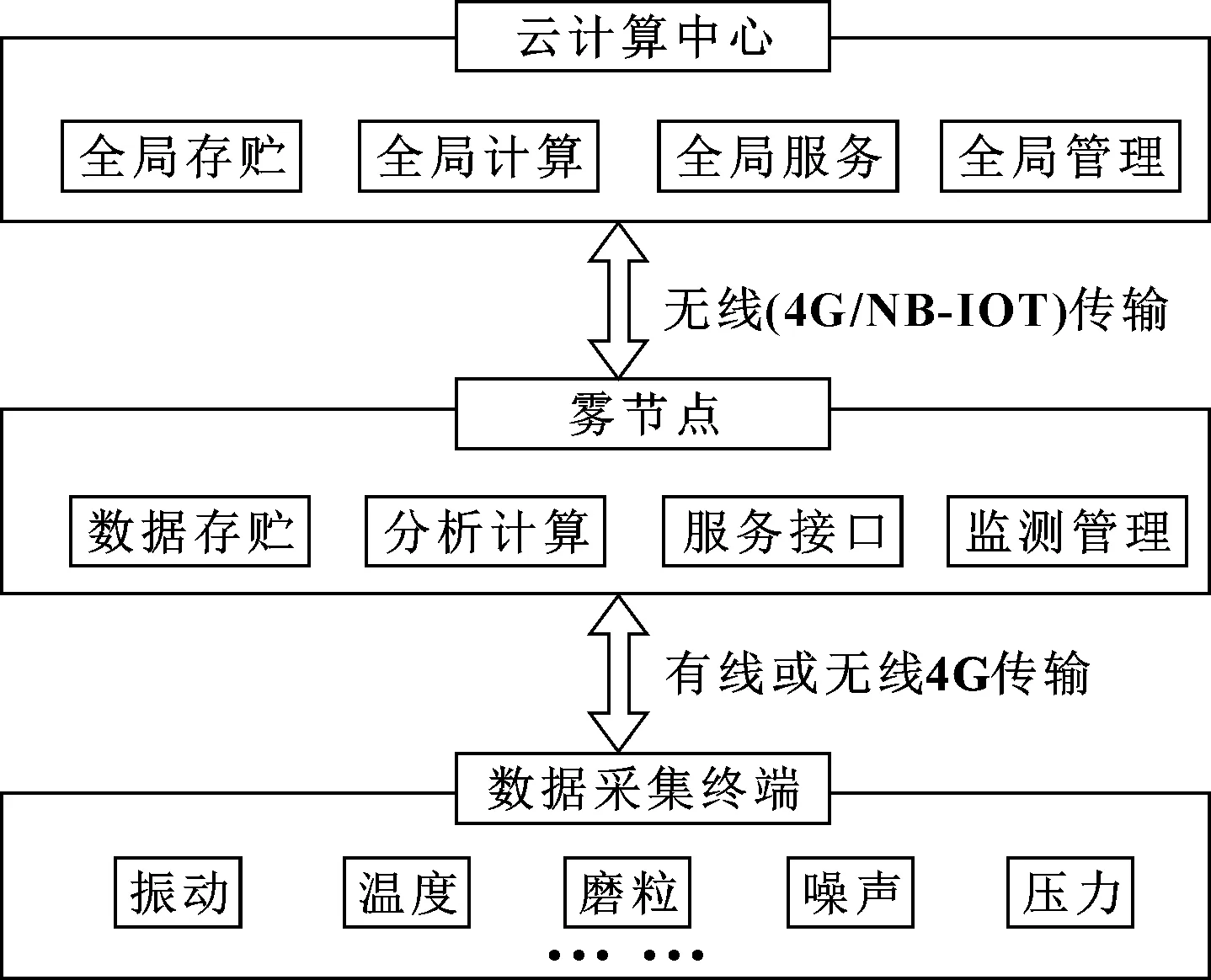

根据云计算和雾计算的特点,将大量与特定环境相关的信息直接在本地接入点进行存储和计算,提出如图1所示的基于云雾协同的分层分布式齿轮箱综合监测系统框架,上层为云计算中心,下层为雾计算节点和数据采集终端。

图1 基于云雾协同的分层分布式齿轮箱综合监测系统框架

数据采集终端主要实现信号采集和处理功能。首先,得到振动、温度、油液磨粒、噪声等传感器监测信号;然后,对信号进行前期处理,包括放大和滤波等;最后,将信号数据通过网络传输至风电机组雾计算节点。

雾计算节点布置于风电塔架内,接收来自数据采集终端的数据,并进一步对数据进行分析与存储,实现对现场数据的实时监测与管理,最后通过4G、NB-IOT、短报文通信形式将数据传入云计算中心。雾节点可以接收多个数据采集终端的数据。

云计算中心负责提供基于私有云的云服务,负责协调雾节点计算、接收并存贮雾节点的现场监测数据,对组网风电机组进行基于大数据的故障诊断分析与计算,提供系统级监测与管理功能,并对数据进行封装提供云端访问接口。

系统各部分间数据传输如图2所示。

图2 系统各部分间数据传输示意

3 数据终端设计

3.1 传感器

系统依靠安装在各个部位的传感器对风电机组齿轮箱多个工况参数进行全面监测,特殊的工况条件需要传感器具有较大测量范围、较小体积、低功耗和抗电磁干扰等特点。风电机组齿轮箱的传动部件是机械故障的主要来源,故障主要是部件间的相对运动产生的疲劳、磨损、变形等原因造成的,一般通过振动、油液压力、温度等特征表现出来。因此,风电齿轮箱一般安装有振动、压力、温度等传感器,可以进行一般性运行状态监测。通过增加对振动、噪声及齿轮磨损的监测可以更全面地监测齿轮箱。

在实际工程测量中,振动量的大小一般用加速度的值来度量。利用加速度传感器测量齿轮故障引起的中、高频振动信号,可以得到稳定的数据。传感器在拾取振动信息时,必须与齿轮箱紧密地贴合在一起,这样才能采集到齿轮箱对应的振动信号。该系统采用紧固件连接的方法固定传感器,选用通用型加速度振动传感器。

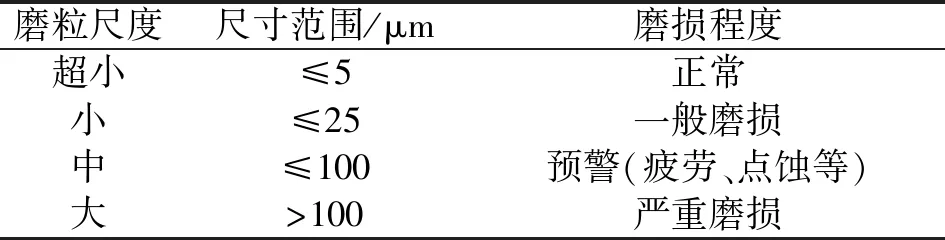

齿轮箱油液中磨粒的尺寸可以反映磨损程度和故障状态,通过监测油液中颗粒的尺寸和数目可以得到磨损程度并及时发现早期故障。在进行油液监测时,润滑系统中存在大量设备磨损产生的铁磁性和非铁磁性的磨粒、灰尘、水分等杂物,这些杂质都会降低润滑的质量。可以通过在线铁谱图像采集系统、水分仪和体外循环过滤设备等对油液进行监测。其中,齿轮箱体外循环过滤设备可以过滤油液杂质,减轻齿轮磨损,同时可连续监测齿轮的磨损程度,分析结果有助于齿轮寿命估计。油液中磨粒尺寸与齿轮磨损程度的关系如表2所示。

表2 油液中磨粒尺寸与齿轮磨损程度的关系

3.2 终端结构

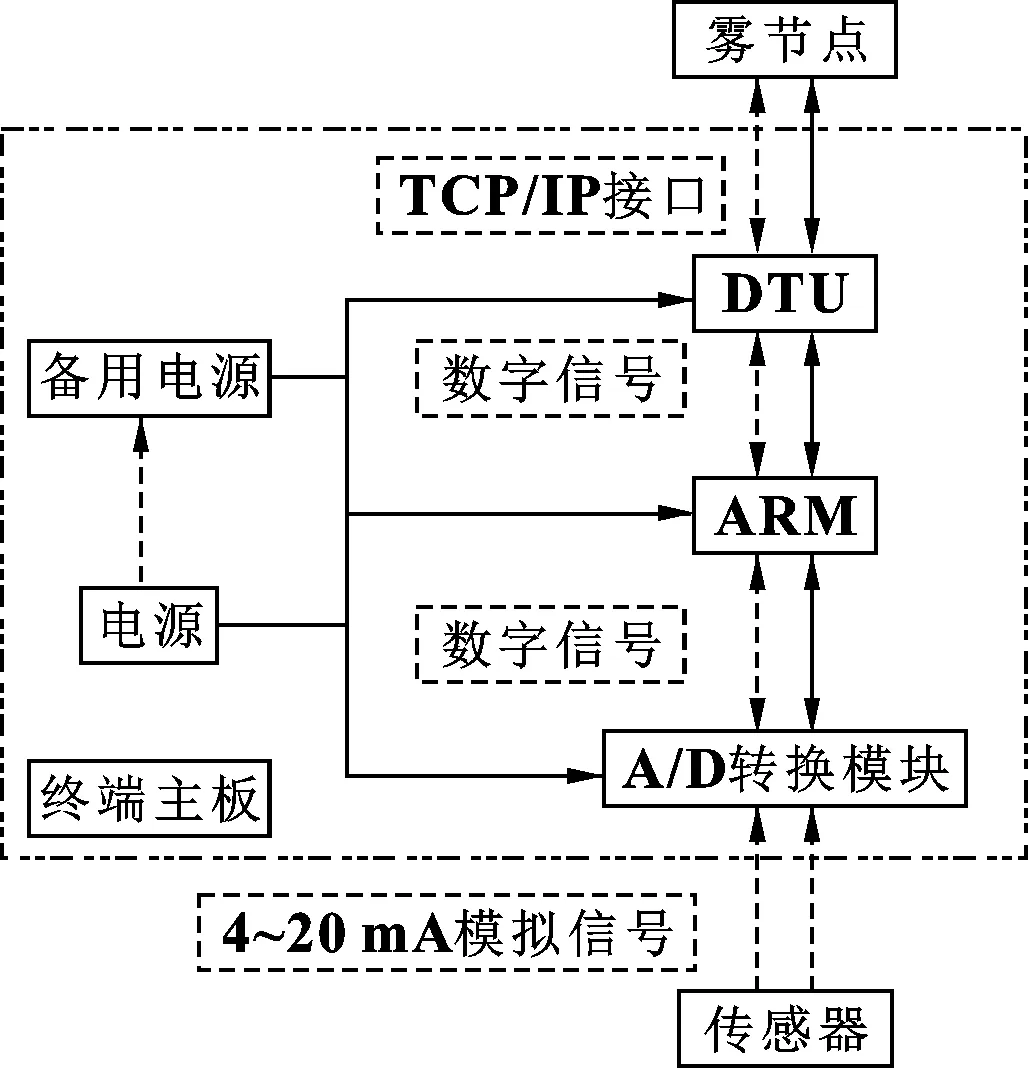

由于系统是在恶劣工况下对传动设备进行信号采集,设计系统时必须考虑设备的微型化、抗干扰性、低功耗以及传输的可靠性等问题。终端系统所有组成单元采用模块化设计,可根据现场数据采集需求任意组合使用,也可分别独立使用。系统硬件主要由微处理器、电源、远程通信、传感器等组成。终端主要结构及信号传输如图3所示。

图3 数据采集终端主要结构及信号传输

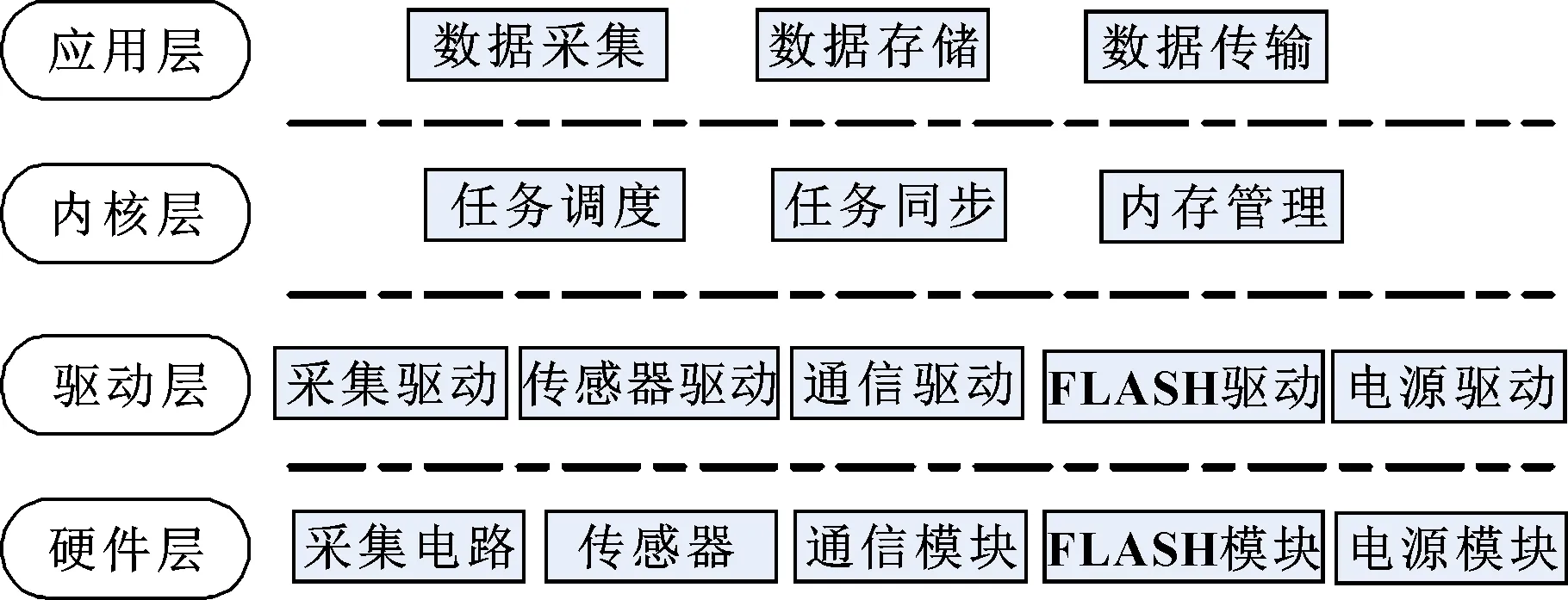

3.3 软件设计

为保证系统的可扩展性和可靠性,终端采用μC/OS-Ⅱ系统。该系统具有多任务、抢占式实时的特点,可移植性强、代码体积小。软件按照模块化、可移植性、可裁剪性的原则设计,采用分层结构设计思想,并根据系统实时性能要求,合理安排任务的优先级。采用系统内核提供的相关通信机制,保证任务同步,以提高数据采集和无线通信任务的实时性。系统总体架构设计如图4所示。

图4 系统总体架构

终端可实现对齿轮箱多通道数据的同步采集功能,并可将采集到的现场数据实时传输到雾节点,由雾节点完成对齿轮箱工作状态的分析计算并存储数据。

4 云雾协同

基于云雾协同的分析计算在电力行业已得到应用,美国Cisco公司与ITRON公司基于云雾协同计算合作开发了针对电力行业的高级计量架构(AMI)系统。由于云雾协同具有充分利各种计算资源、有效降低业务时延、提高实时分析与优化的能力,齿轮箱运行状态综合监测系统可以利用云雾协同构建分层分布式系统架构,进而可以对整个风场甚至多个风场进行优化规划和实时调整。

由于齿轮箱运行数据属于风电企业私有数据,综合监测系统架构可采用“私有云”模式,在企业内部构建云数据中心,配合分布式存储、雾节点和数据采集终端并实现综合监测系统的构建。云数据中心与雾节点比较结果如表3所示。

表3 云数据中心与雾节点比较

云数据中心可最大程度节省计算资源和成本,主要由数据库、应用层和中间层组成。数据库可实时存储海量数据,并进行集中管理。应用层包含企业信息化的多种场景应用软件,可实现基于现场大数据的计算与分析,并通过各种显示终端呈现数据。中间层由定制化的应用服务群组成,可提供面向雾节点和最终数据用户的多种服务接口。

云数据中心的高性能服务器集群具有强大的计算及存储能力,能够将采集的齿轮箱监测大数据存储在云服务器上,经过计算挖掘得出分析结果,并用于齿轮箱故障诊断、制定维护及检修方案等。云计算层使用WebService技术实现开放接口,XML、SOAP(简单对象访问协议)、WSDL是WebService实现的关键。SOAP属轻量级的协议,它和XML相结合可避免协议之间的转换,便于应用程序通信。

雾节点接收并存储来自数据终端的监测数据,经过一定的数据处理与分析,通过4G、NB-IOT和短报文将处理结果上传到云数据中心服务器,实现全局信息共享。由于现场监测数据量大,通过分布式雾计算可以均衡负载,在较短的时间内得出全面监测分析结果,并迅速反馈给风电控制和管理系统。雾节点将本地处理的通用性数据上传给云数据中心进行处理后可形成更高级别的分析结果,为上层应用开发提供数据支撑。雾节点也可获取云数据中心的服务并接收其指令。

5 结论

该系统具有采用基于ARM的数据终端对风电齿轮箱的机械振动、油液的多参数进行在线监测,通过4G、NB-IOT和短报文的方式将现场数据传入雾节点,通过云雾协同的架构处理监测数据。雾节点与云数据中心的协作实现了云雾结合,中枢计算与边缘计算的两级架构实现了现场监测数据的分层处理。各级架构处理所属范围的监测数据形成不同层次的风电机组齿轮箱数据分析结果,既能实现实时快速智能监测的目的,又能在数据中心实现对风电系统的整体统筹。

该系统具有降低数据延迟、合理分配计算的能力,可提高监测系统的整体响应速度与整体性能。云雾协同架构为风电行业客户提供了更高效的齿轮箱综合监测方案,对企业降低运行风电齿轮箱维护成本、提高风电经济效益具有积极意义。