登高平台双油缸协同作业动力学仿真分析

2022-09-19李金川李军张勇王恒

李金川, 李军,4, 张勇, 王恒

(1.徐州工程机械集团有限公司,江苏徐州 221004;2.江苏徐工工程机械研究院有限公司,江苏徐州 221004;3.高端工程机械智能制造国家重点实验室,江苏徐州 221004;4.燕山大学机械工程学院,河北秦皇岛 066004)

0 前言

多功能抢险救援车是一种用于地震、塌方、洪水等自然灾害中以救人为主的专用车辆,属应急救援机械,能满足高低空、河道、远距离绳索抛投等救援工况,同时还具备起吊、拖拽、抓取、钢筋剪切、缝隙扩张等功能。多功能抢险救援车的折叠臂有主臂、主臂伸缩臂、副臂、副臂伸缩臂四节臂,登高平台工况为四节臂配合使用。本文作者重点研究登高平台运行过程中油缸的协同调平作业动力学分析。

多功能抢险救援车的登高平台参照高空作业平台和登高平台消防车的相关标准进行设计,登高平台调平机构是登高类消防车最为重要的机构之一,其作用是使登高平台地面始终保持水平。登高平台调平机构包括自重调平机构、平行四连杆调平机构、链条链轮调平机构、静液压调平机构和电液调平机构。高空作业平台、登高平台消防车的调平一般通过液压缸控制,多数为液压缸直动调平机构,该调平机构结构简单、调平范围小。液压缸连杆调平机构由单油缸及四连杆机构组成,该机构在满足调平角度范围的情况下可缩短调平油缸的行程,但该机构油缸受力过大,所选用油缸不能满足抢险救援车的结构要求。同构、异构双油缸串联调平机构是一种静液压调平机构,结构简单、动作平稳连续,在不大于30 m的设备上有着广阔的应用市场。

多功能抢险救援车的登高平台与折叠臂相连,可实现高空、低空及远距离救援作业,较高空作业车及登高平台消防车的作业范围更广。因其折叠臂的作业范围较大(主臂变幅为-6°~80°、副臂变幅为0°~180°),平台作业范围为-12~25 m,单油缸无法满足其调平需求,故设计选用双油缸调平。但是,油缸的运动是根据其受力大小而调整的,初始状态时,油缸受力小则优先供油,双油缸控制较繁琐,不能主观规定其供油顺序。针对登高平台调平作业中双油缸协同控制问题,运用动力学软件ADAMS辅助仿真,得到特定工况下油缸的正确运动形式,从而确定特定工况下各油缸的供油顺序。

1 登高平台运动分析

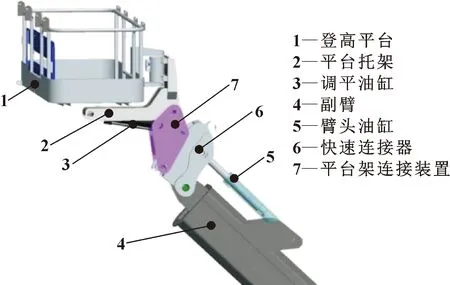

多功能抢险救援车登高平台的调平工作依靠臂头油缸(位于四节臂臂头)和调平油缸(位于登高平台下方)的配合实现。多功能抢险救援车在使用登高平台时,可将全工况分为2种:(1)正向作业工况,从初始位置升至最高点;(2)负向作业工况,从初始位置下降至最低点(如深坑工况)。根据平台上升高度与下沉深度要求,选取合适的油缸铰点,从而得到两油缸的伸长量及油缸长度。登高平台两油缸结构形式及安装位置如图1所示。

图1 登高平台双油缸结构形式及安装位置

臂头油缸、调平油缸参数如表1所示。

表1 两油缸铰点、行程参数 单位:mm

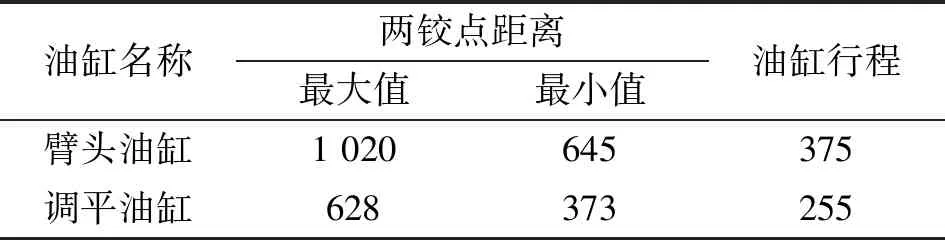

多功能抢险救援车的主臂和副臂由相对独立油缸驱动,在作业过程中要求相互配合完成平台升降。应用机器学中的坐标变换,在转台回转中心建立固定坐标系,并分别以各摆臂铰接连接轴为原点建立坐标系、、,如图2所示。摆臂关节相对于基坐标系的坐标参数如表2所示。

图2 臂架、登高平台坐标系

表2 臂架、登高平台坐标参数

图2中:主臂变幅为-6°~80°;副臂变幅为0°~180°;登高平台的调节范围为90°~228°;主臂和副臂之间的距离为996 mm;主臂的收缩范围为8 570~14 025 mm;副主臂的收缩范围为6 842~10 323 mm。

(3)

为表达简洁,令=sin、=cos。将各坐标变换矩阵、、相乘,可获得总变换矩阵,即:

(4)

则登高平台相对固定坐标系的坐标为

(5)

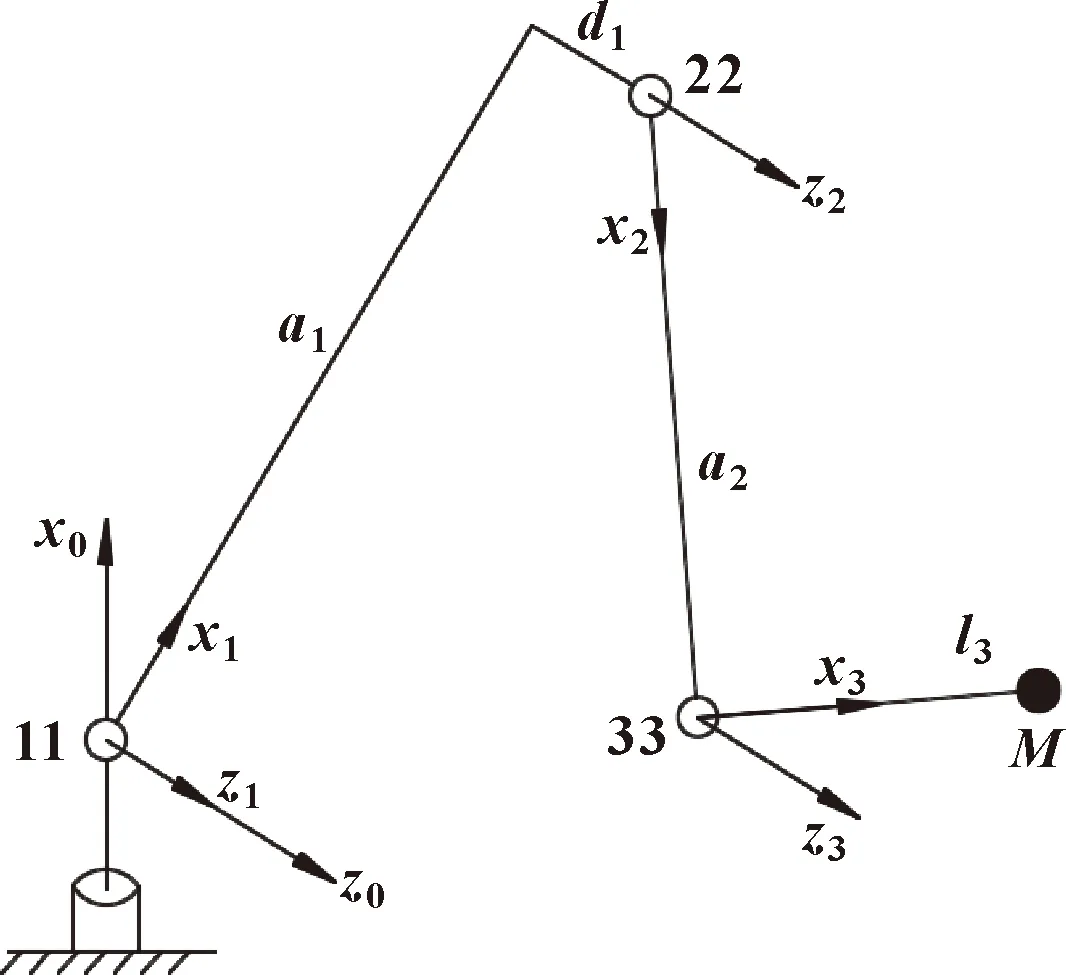

通过MATLAB仿真得到总变换矩阵模型的最大作业范围如图3所示,得到登高平台的最大作业范围:最高25 m、最远25 m、最深12 m。

图3 总变换矩阵MATLAB仿真作业范围

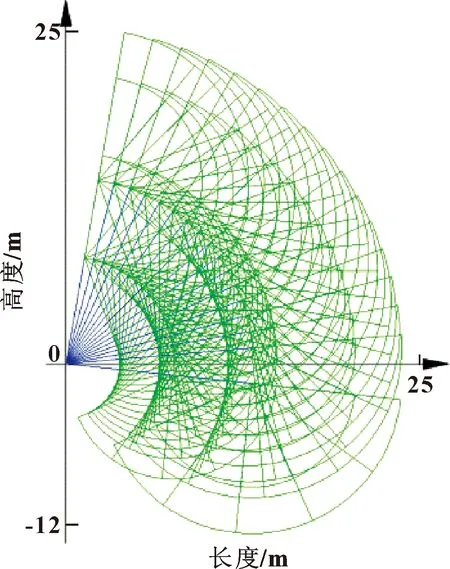

将臂架、登高平台及调平系统Pro/E模型导入到ADAMS软件中,得到其动力学模型如图4所示。

图4 臂架、登高平台及调平系统动力学模型

为模型添加约束、运动等参数后,进行运动学仿真,得到在同一垂直面内的全工况工作范围如图5所示。最终得到全工况的作业范围:最高25 m、最远25 m、最深12 m,且验证得登高平台的双油缸可以满足全工况作业。

取最危险工况(主臂伸缩臂伸出、副臂伸缩臂伸出,即吊臂力矩最大工况)进行动力学仿真。

图5 全工况作业范围

2 登高平台动力学分析

2.1 登高平台臂头油缸、调平油缸受力测量

多功能抢险救援车的登高平台调平过程是臂头油缸和调平油缸共同作用实现的,由于臂头油缸与调平油缸并联安装,判断哪一油缸优先作用就要判断哪一油缸腔体所受压力较小,故对两油缸载重初始状态进行受力分析。登高平台载重初始状态如图6所示,载重初始状态参数如表3所示。

对载重初始状态进行受力分析,得到初始状态臂头油缸大腔压力为5.9 MPa、调平油缸小腔压力为21.5 MPa,故臂头油缸优先作用。

图6 载重初始状态

表3 载重初始状态参数

2.1.1 正向作业工况动力学分析

正向作业工况:登高平台载质量为600 kg,提升至25 m高空。正向作业工况形式如图7所示。

图7 正向作业工况

调平过程:初始状态臂头油缸所受压力小,在该过程中臂头油缸优先作用,在它达到最大伸长量后调平油缸开始作用。

在登高平台的仿真中,不能直接得到臂头油缸和调平油缸的受力,应首先根据假设运动状态得到两油缸运动曲线,再分别将曲线拟合成二者的运动函数进行平台调平。由于两油缸分别作用,臂头油缸优先运动,欲得到臂头油缸运动曲线,应先将调平油缸设置为固定,并规定平台始终保持水平(与大地添加平行副),臂头油缸设置为随动,至臂头油缸达到最大伸长量后,第一次仿真结束。仿真得到臂头油缸的伸长量如图8所示。

由图8可得:在=107 s时,臂头油缸伸长量达到最大值375 mm,故将此次仿真得到的0~107 s内的油缸运动数据导出,进行处理后再将该数据导入仿真模型并拟合成调平油缸的位移曲线,得到其拟合数据。

同理进行第2次仿真,得到调平油缸的运动曲线,其随动伸长量曲线如图9所示。

图8 臂头油缸随动伸长量曲线 图9 调平油缸随动伸长量曲线

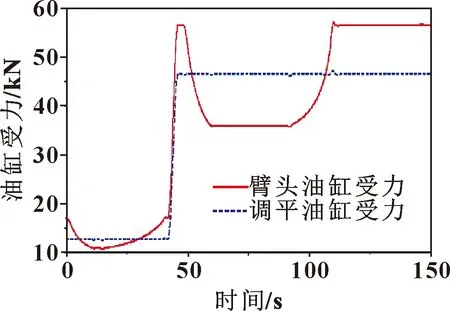

最后,将登高平台的平行副删除,此时将第1次、第2次仿真得到的拟合数据分别赋给臂头、调平两油缸,再次仿真,即可保证平台水平,并可以测得臂头油缸、调平油缸运动过程中的准确受力。正向作业工况两油缸受力对比如图10所示。

图10 正向作业工况两油缸受力对比

由图10得正向工况下的臂头油缸、调平油缸受力对比如表4所示。

表4 正向工况臂头油缸、调平油缸受力对比

该工况下两油缸供油腔压力对比如图11所示。

图11 两油缸供油腔压力对比(正向工况)

由图11可得,初始状态时调平油缸受力大于臂头油缸,且在整个仿真过程中,调平油缸受力均大于臂头油缸,与假设一致,故该假设成立。

2.1.2 负向作业工况动力学分析

负向作业工况:登高平台载质量为600 kg,下降至12 m低空。负向作业工况形式如图12所示。

图12 负向作业工况

由于负向作业工况与正向作业工况的初始状态相同,故负向作业工况在初始状态时,臂头油缸受力较小,臂头油缸优先运动。通过运动学分析,得到该工况下直接作用臂头油缸就可达到调平效果,仿真方法同正向作业工况,最终得到两油缸受力情况如图13所示。

图13 负向作业工况两油缸受力对比

由图13可得臂头油缸及调平油缸受力对比如表5所示。

表5 负向工况臂头油缸、调平油缸受力对比

根据平台运动轨迹,可得0~91 s内臂头油缸大腔受力、调平油缸小腔受力,91~150 s内臂头油缸小腔受力、调平油缸大腔受力,故该工况下两油缸供油腔压力对比如图14所示。

图14 两油缸供油腔压力对比(负向工况)

由图14可以看出:两压力曲线在=107.3 s处存在交点,除此时间点外,臂头油缸所受压力均小于调平油缸,故臂头油缸优先作用,当臂头油缸达到最大伸长量时,调平油缸开始作用从而满足平台调平作业需求。

2.2 登高平台调平精度分析

完成登高平台调平仿真后,需要测量调平精度。可以在平台建立3个点,这3个点组成一个与地面水平的平面,测量该平面在仿真过程中相对地面的坡度变化,即可转化为平台调平精度。根据ADAMS仿真模型中坐标系建立的三点位置关系如图15所示。其中,平行于轴,且长为500 mm;垂直于(即平行于轴)。

图15 三点位置关系

为测量该平面的坡度变化,在数学层面可以将其转换成为平面方程相对于平面的偏微分,即转换为平面方程对轴及轴的偏微分;在几何层面可转换成为平面与轴或轴的倾斜角,即直线相对于轴的倾斜角、直线相对于轴的倾斜角。

将正向作业工况仿真过程中、、的坐标变化导入到MATLAB中进行处理,得到直线相对于轴的斜率变化如图16所示,可得斜率变化较小,整个过程中最大斜率为2×10。由于整个过程中臂模型只在平面内运动,理论上不存在平台在垂直于运动平面方向上的异动,故得到相对轴的斜率变化为0。

同理得负向作业工况时相对轴的斜率变化如图17所示,可得相对轴的斜率变化同样较小,最大斜率为-9×10。

图16 正向作业工况直线BC相对X轴斜率变化 图17 负向作业工况直线BC相对X轴斜率变化

根据对平台调平的精度分析,可得该方法在仿真层面是可行的,可以为双油缸协同作业的设计或调试提供参考。

3 总结

(1)通过ADAMS动力学仿真,得到了一种分析双油缸供油顺序的仿真方法,并通过这种方法模拟了登高平台调平作业真实情况下的两种工况,得到了两工况下均为臂头油缸优先作用,在全工况范围内两油缸的最大受力为臂头油缸57.13 kN,调平油缸47.36 kN。

(2)通过ADAMS与MATLAB联合计算,将登高平台的调平精度问题转换为直线对坐标轴的斜率问题,综合分析可知利用该方法得到的登高平台调平精度较高,为液压系统设计及样机现场调试提供了参考。