基于AMESim的单缸轴向约束活塞液压发动机流量脉动研究

2022-09-19王毅鲁力群张铁柱王文凯柏鑫

王毅,鲁力群,张铁柱,王文凯,柏鑫

(1.山东理工大学交通与车辆工程学院,山东淄博 255049;2.太重集团榆次液压工业(济南)有限公司,山东济南 250101)

0 前言

单缸轴向约束活塞液压发动机利用传统单缸柴油发动机和往复式液压柱塞泵的成熟技术,将两者集成为新型的双元动力一体化动力装置,广泛应用于工程机械设备和农用机械设备,不仅满足负载对液压能和旋转机械能的需求,还能缩短机-液动力传递链,减小双元动力源设备的体积,方便整机结构优化,促进机械设备小型轻量化发展。青岛大学研究团队曾对约束活塞液压发动机进行过深入研究,特别是对主运动系统动力学、相关运动件参数化设计、配流阀进行重点研究,但对液压发动机输出流量脉动研究较少,特别是流量脉动抑制等相关技术。

本文作者研究的单缸轴向约束活塞液压发动机是通过一款技术成熟的单缸柴油发动机改造而成的。单缸柴油发动机工作存在不稳定性,活塞销与柱塞的铰接会有一个直线机械运动刚性传导,不稳定性就会通过机-液动力传递链体现在输出高压油的流量脉动上,且存在活塞在上、下止点时主运动系统速度为零的情况,从而对输出液压能的可靠性产生影响。因此需要对单缸轴向约束活塞液压发动机进行分析,研究其流量脉动特性,为后续多缸约束活塞液压发动机流量脉动变化特性的研究、单缸轴向约束活塞液压发动机试验台架以及样机的试制提供参考。

1 单缸轴向约束活塞液压发动机结构及工作原理

单缸轴向约束活塞液压发动机作为一种可以输出双元动力的一体化动力装置,通过活塞与柱塞直接铰接缩短机-液动力传递链来减少能量损失。如图1所示,机体方面,液压发动机将传统发动机的机体上、下部分分开,将新设计的液压集成块置于两部分机体之间。液压集成块内部有两个柱塞缸、液压油路、滑槽、润滑油路、配气推杆通过孔等结构,确保液压发动机工作系统的完整性。整机机体结构包括气缸盖、上机体、液压集成块、下机体、油底壳,依次轴向布置。主运动系统方面,活塞通过活塞销进行动力分流:一路经柱塞将直线运动机械能转换为液压能;一路通过连接杆、约束滑块总成、连杆、曲轴转换为旋转机械能。为避免发动机整机机体高度过高,约束滑槽和往复式柱塞泵系统都集成到液压集成块里,约束装置总成放弃传统的圆形活塞式结构,采用方形滑块式,将其内置于两个柱塞泵腔之间,并在液压集成块里设计滑槽,约束方形滑块的径向运动,从而构成完整的方形滑块约束式结构。该方式充分利用了液压集成块里的空间结构,使其同时拥有液压装置集成功能、机械约束功能和发动机润滑等功能,还能避免发动机整机过高造成机体的不稳定性,使得整机结构更加紧凑。

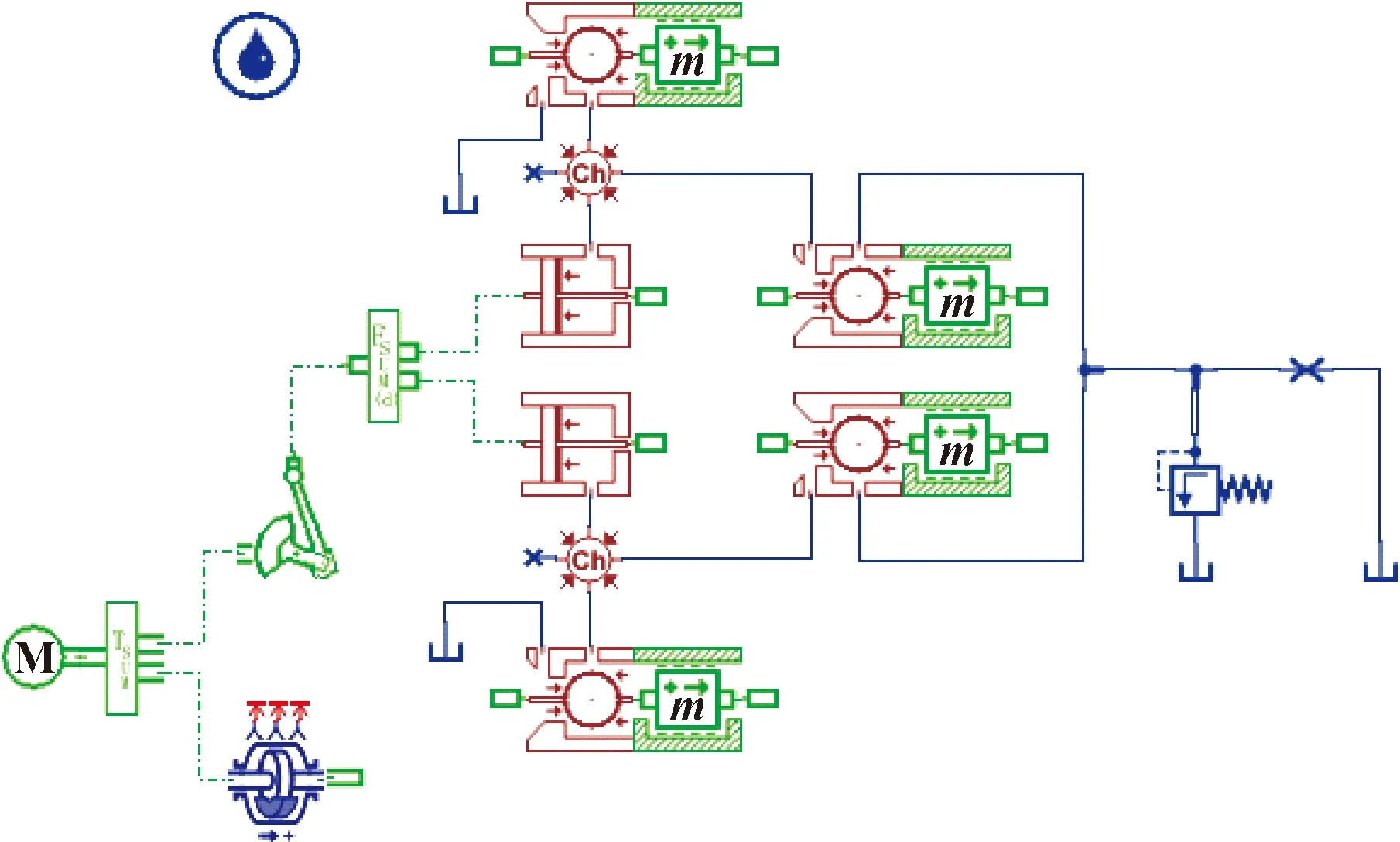

单缸约束活塞液压发动机由3个工作腔和相关辅助系统组成,如图2所示。第一工作腔为燃烧腔,它通过燃料在气缸内燃烧产生的膨胀压力推动活塞进行直线机械运动。第二工作腔为泵腔,它主要通过柱塞在泵腔内进行往复直线运动,完成吸油排油的工作;机-液协调工作原理是吸油时,活塞销带动柱塞向上运动,泵腔内产生真空度,液压油通过进油单向阀被吸入泵腔内,排油时,活塞销带动柱塞向下运动,泵腔内的液压油通过出油口单向阀被压出,形成高压油,从而完成完整的吸油压油循环工作。第三工作腔为旋转动力腔,主要通过连接杆、约束滑块总成、连杆、曲轴的运动,使活塞的直线运动转化为曲轴的旋转运动。整个结构限定了活塞上、下止点的位置,且曲轴与飞轮相连,飞轮作为储能装置,确保整个主运动系统的回程运动,保证其动作的连续性。辅助系统包括燃料供给、配气、润滑、冷却等系统,其结构和原理与传统单缸柴油机类似。

图1 液压发动机结构原理

图2 液压发动机工作机制流程

图3所示为液压发动机液压模块原理,整个发动机集成了两个柱塞泵,输出的高压油汇流通过蓄能器。蓄能器抑制液压油脉动的工作原理是:柱塞泵排油时,蓄能器气囊压力设定值略低于液压油波峰压力值,此时有部分液压油进入蓄能器储存起来;吸油时,整个液压油输出油道压力急剧降低至低于蓄能器气囊压力设定值,此时蓄能器把储存的液压油压入排油油道中,继续供负载工作。油路中加入溢流阀:一方面可以维持油路压力稳定,实现稳压、调压的作用;另一方面防止液压负载超出范围时,转速瞬间停止造成相关元器件的损坏。两条单泵输出油路分别装有一个手动卸荷阀,有两个作用:(1)确保发动机正常启动。发动机启动时,两阀同时打开,卸掉液压负载,确保发动机无负载正常启动。(2)单双泵工作切换。当液压负载所需流量单泵就可以供应时,可以打开任一单向阀,切换为单泵工作状态;当液压负载所需流量较大,需要双泵工作时,同时关闭两个单向阀切换为双泵工作状态。

图3 液压发动机液压模块原理

2 系统数学模型

2.1 主运动系统动力学模型

图4为主运动系统结构受力图,以活塞-活塞销-柱塞-连接杆-约束滑块组件为对象,对其进行垂直方向的受力分析得:

=------

(1)

式中:为组件质量;为组件加速度;为工质压力;、、分别为活塞、柱塞、约束滑块所受摩擦力;为连杆对组件垂直方向的力;为组件惯性力;为柱塞泵工作时,液压油对柱塞的作用力。

图4 主运动系统结构受力

2.2 泵腔流量数学模型

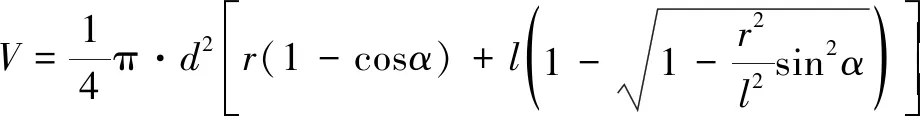

如图4所示,可推导出主运动系统工作时,活塞以及柱塞位移与曲柄连杆机构的运动学关系。假设柱塞位于最上端位置时为活塞位移零点,那么活塞竖直方向的位移为

(2)

式中:为凸轮转角;为等效曲柄长度;为等效连杆长度。

对求导就得到活塞垂直方向的速度

(3)

式中:为曲轴旋转角速度;为活塞速度。

活塞与柱塞的动力传递属于刚性动力传导,所以其运动性质一致。假设发动机活塞在上止点时,柱塞下端点为位移零点,那么泵腔内瞬时体积和瞬时流量分别为

(4)

(5)

式中:为柱塞直径;为泵腔体积;为泵腔流量。

3 仿真模型及分析

AMESim中包含丰富的元件库,本文作者主要运用机械库、液压库、液压元件库建立仿真模型。系统的AMESim仿真模型的依据是系统原理图和系统各部分元件的内部结构建成。本文作者主要研究单缸轴向约束活塞液压发动机输出流量脉动的特性,发动机动力源可以用电动机代替,将电动机转速功率调整到和原型机相近的参数工作,确保该模型能真实有效反映液压发动机输出流量特性。

3.1 仿真模型的建立

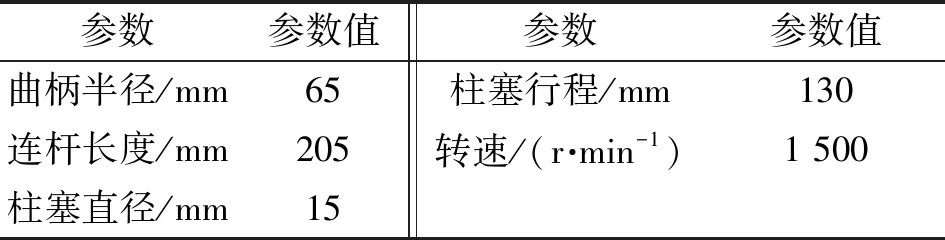

仿真模型的动力端采用1 500 r/min转速的电动机,传动端采用等效的曲柄连杆机构,在Mechanical应用库中选择CRANK0模型;泵腔采用液压元件库里的BAP11模型,组合成缸体和柱塞部分;配流阀利用液压元件库里的BAP22和机械库里的MAS005组合为配流球阀。往复式柱塞泵必须要有安全阀,避免负载超出范围时转速瞬间停止造成元器件的损坏,安全阀采用液压库里的RV00。为了简化整个系统,仿真模型使用节流孔模拟真实负载,液压油流过节流孔产生的压降近似作为整个系统的工作压力,节流孔采用液压库里的OR0000。图5为经过草图模式搭建后的系统仿真模型。

图5 AMESim仿真模型

3.2 参数选择

在AMESim中搭建完模型后,需要对其进行参数设置。根据原型机的参数,得到仿真模型所需相关参数见表1。

表1 仿真模型参数

3.3 仿真结果分析

3.3.1 液压发动机柱塞运动特性仿真

电机以1 500 r/min转速转动带动柱塞运动的位移和速度如图6所示;图(a)中柱塞位移最值差为130 mm,与所设计行程一致;图(b)为速度变化曲线,计算其平均值为6.5 m/s,周期为0.04 s,可得频率为25 Hz,符合液压发动机设计要求。

图6 柱塞特性曲线

3.3.2 液压发动机流量脉动仿真

图7(a)为柱塞泵泵腔体积变化曲线,在一个周期内,反映了液压发动机泵腔内由于柱塞运动产生的体积变化。图7(b)为泵腔油口流量变化曲线,反映了泵腔油口液压油的流量变化:吸油时,流量先增大后减小直至柱塞运动到上端完成吸油工作;排油时,流量逐渐增大后减小直至柱塞运动到下端,完成排油工作。

图7 泵腔特性曲线

泵腔内液压油压出后经排油口单向阀排出后形成高压油供负载工作,其流量脉动的幅值范围决定了其可靠性,如果其波动较大,会影响负载工作时的动作甚至造成负载元件的损坏。图8中曲线1为仿真模型无脉动抑制时输出流量曲线,由于柱塞吸油时的空歇期以及柱塞运动速度的变化,所以其波动较大,其最小值为0,最大值为228 L/min,最值差达到228 L/min。

图8 抑制效果流量对比曲线

3.3.3 流量脉动抑制效果仿真

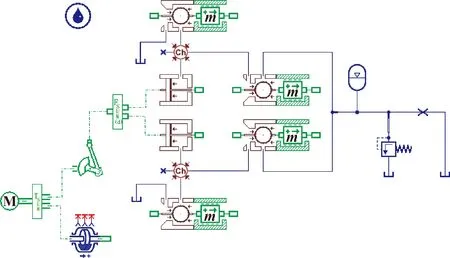

在液压系统高压油路上,抑制流量脉动的方法包括伺服阀与辅助泵配合使用、多台泵并联相位分散和采用蓄能器或阻尼器进行脉动吸收。由于文中研究对象单缸轴向约束活塞液压发动机的相关特性,采用辅助泵会使系统机-液工作机制复杂化,多台泵并联相位分散法以后可用于多缸发动机,所以采用蓄能器进行流量脉动抑制为最好的解决方法,但是需要设计合适的蓄能器容积和充气压力,以确保流量脉动抑制效果最佳。本文作者采用气囊式蓄能器抑制流量脉动,蓄能器可以减小波峰流量用以补充波谷流量。图9为加入蓄能器装置后的仿真模型图,蓄能器参数根据无脉动抑制输出流量和压力的变化规律确定,蓄能器参数见表2。

图9 加入蓄能器AMESim仿真模型

表2 蓄能器参数

仿真结果如图8中曲线2所示:由于蓄能器的作用,在排油流量脉动峰值时,一部分高压油进入蓄能器储存起来,泵腔进入吸油工作时,蓄能器将储存的高压油排出继续供应负载工作。图中流量最小值为38 L/min,最大值为148 L/min,流量波动最值差为110 L/min,流量波动幅值相比无脉动抑制装置缩小一半以上。

4 结论

(1)设计的单缸轴向约束活塞液压发动机可以基于传统发动机成熟技术直接进行改造设计,只需增加液压集成块、机-液传递运动件等结构,避免整机重新研发周期过长。液压集成块的设计使整机结构紧凑且增加液压块的功能性,为未来液压集成块与相关动力源和工作装置的结合使用提供参考。

(2)通过在单缸轴向约束活塞液压发动机机-液协调工作中设计卸荷阀控制功能进行单双泵模式切换,使其更好地满足负载在相应工况下工作要求。

(3)利用AMESim软件进行仿真,得到了机-液动力传递链中的柱塞运动特性、泵腔流量特性变化曲线,着重分析了系统输出高压油流量脉动变化的情况,无流量脉动抑制时,其流量变化呈现巨大的两级分化,最小为0,最大为228 L/min,幅值较大,输出液压油存在不稳定性。在输出油路中加入合适的蓄能器后,其流量变化呈现波峰极大值减小,波谷极小值增大的效果,其流量脉动最值差从228 L/min减小到110 L/min,脉动情况得到较大改善,液压动力源可靠性增强,为后续单缸轴向约束活塞液压发动机样机的试制和优化提供了重要参考。