轧机弯辊液压系统漏油分析及其优化改造

2022-09-19黄宁

黄宁

(北京大学图书馆,北京 100871)

0 前言

国内某轧钢厂使用的是中国第二重型机械集团公司生产的3 500 mm中厚板单机架四辊可逆式轧机,轧机通过正反转多道次对加热出炉的钢坯进行开坯和精轧,轧制过程中伴随较大的轧制冲击力。该型号轧机设计产能是60万吨/年,通过对设备、工艺和生产组织等进行持续改进,实际产能约达到设计产能的2倍。产能持续攀升的最基础保障之一是设备。快速的生产和高频的轧制是原设计未能考虑到的。尤其是轧机压紧缸因受巨大冲击力,经常出现泄漏故障停机制约生产。为有效释放产能,必须解决压紧/弯辊液压系统设备瓶颈问题。

1 压紧/弯辊液压系统功能说明

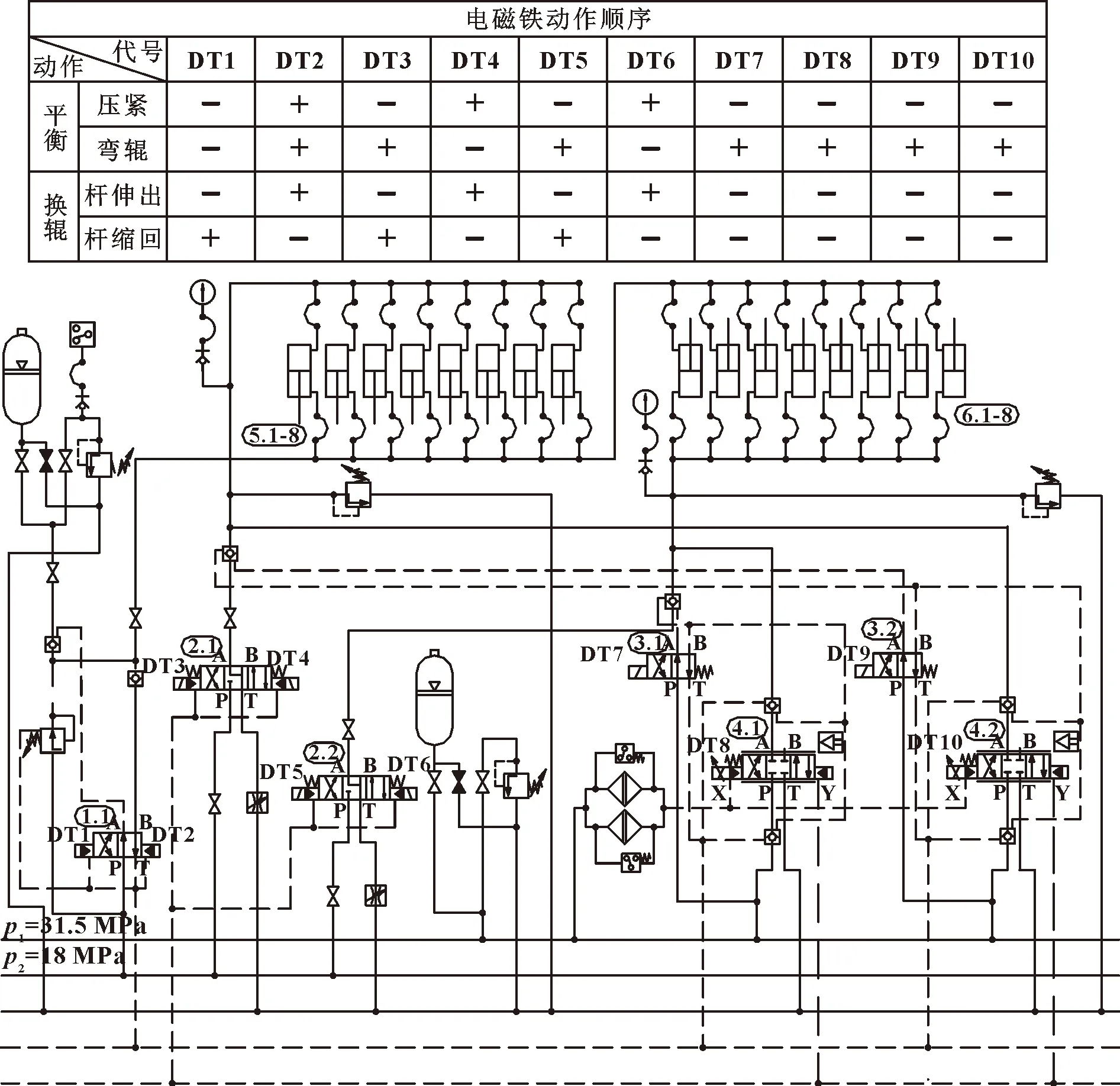

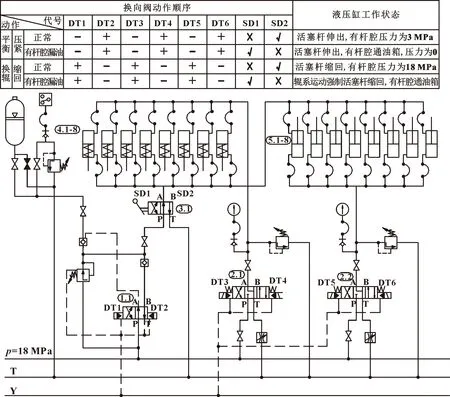

该型号轧机压紧/弯辊液压系统有两种工作状态:(1)轧制过程的平衡状态,该状态在压紧和弯辊功能间切换,压紧时,DT7、DT9失电弯辊伺服系统退出工作,DT2、DT4、DT6得电,液压缸无杆腔进油,工作压力切换为18 MPa,液压缸提供足够的压靠力使工作辊与支撑辊紧密接触并产生足够摩擦力带动支撑辊转动;弯辊时,DT3、DT5得电压紧功能退出,DT2、DT7、DT8、DT9、DT10得电,无杆腔工作压力切换到31.5 MPa,液压伺服系统投入使用,在提供可靠压紧力的基础上,通过正弯和负弯辊纠正因轧制力变化引起的轧辊变形对板形的影响;(2)工作辊换辊过程的伸、缩状态,换辊抽出工作辊前,DT1、DT3、DT5得电,其余失电,压紧缸活塞杆执行缩回动作,在更换装回工作辊后,DT2、DT4、DT6得电,其余失电,液压缸活塞杆执行伸出动作。液压原理如图1所示。

图1 轧机压紧/弯辊液压系统原理

系统主要控制和执行元件相关技术参数如表1所示。

表1 轧机压紧/弯辊液压系统主要元件

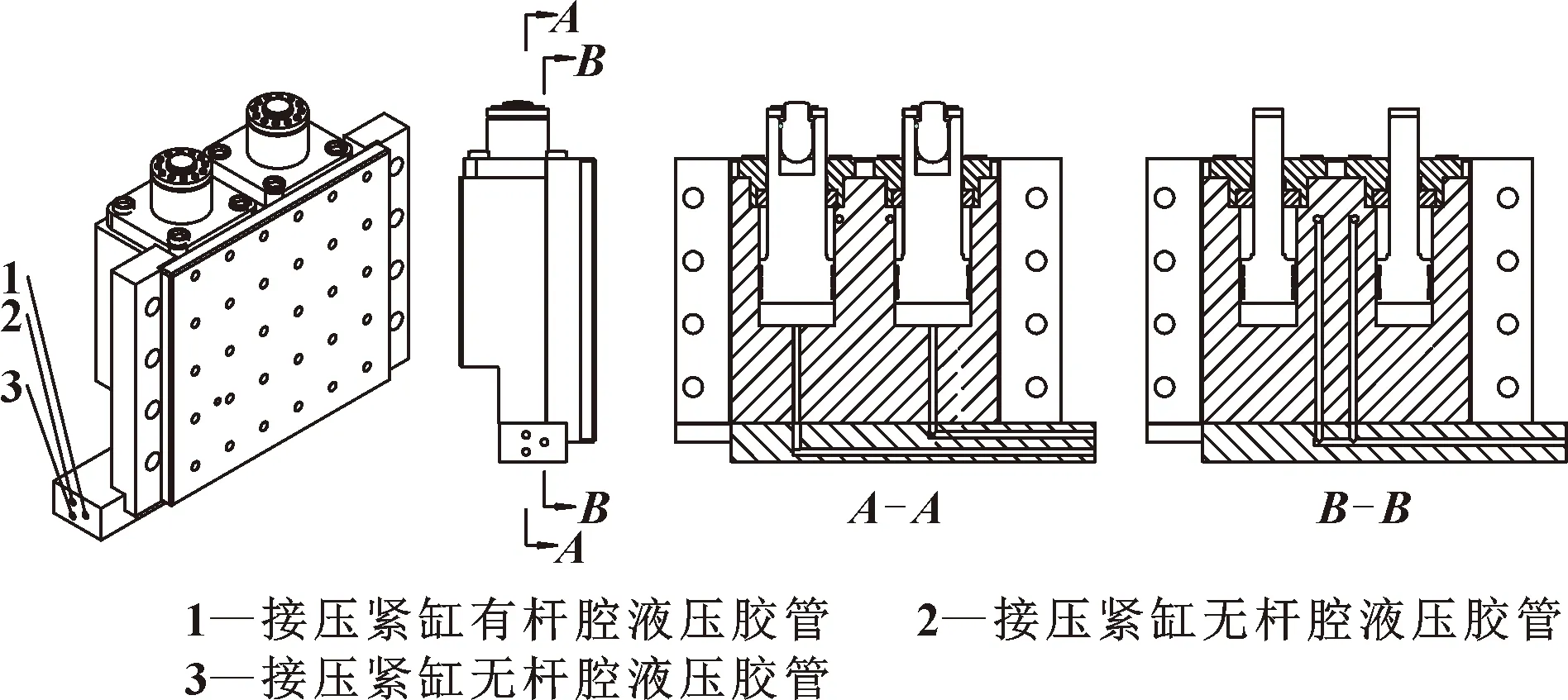

压紧/弯辊液压系统执行元件由8个液压缸缸块组成,每个缸块上集成2个双作用液压缸,上、下压紧缸缸块分别安装在上支承辊轴承座和轧机牌坊上,如图2所示。

图2 轧机辊系示意

2 轧制过程中压紧缸受力分析

2.1 轧辊受力分析

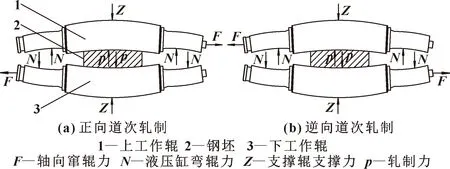

四辊可逆式轧机在正、逆向轧制咬入和抛出钢坯过程中,会产生巨大的轧制冲击力和轴向窜辊力。轧制钢坯过程中受力如图3所示。

图3 正、逆向道次轧制受力分析

上工作辊垂直方向力平衡方程为

=+2

经分析,在轧机咬入钢坯瞬间,轧制力从零阶跃上升为,并在轧制过程中持续波动。轧制力主要由上支撑辊的支撑力平衡掉,迅速上升;与此同时,轧机弯辊液压系统发挥作用,一方面要通过弯辊力补偿工作辊变形,另一方面因轧辊辊形变化,压紧缸活塞杆被迅速压迫微量回缩产生压力脉冲。在轧机抛钢瞬间,=0,上工作辊迅速恢复弹性形变,压紧缸活塞杆回缩量减小,无杆腔压力瞬间变小,恢复正常弯辊作用,达到平衡状态:

=2

正向轧制时,上工作辊水平方向力平衡方程为

=+

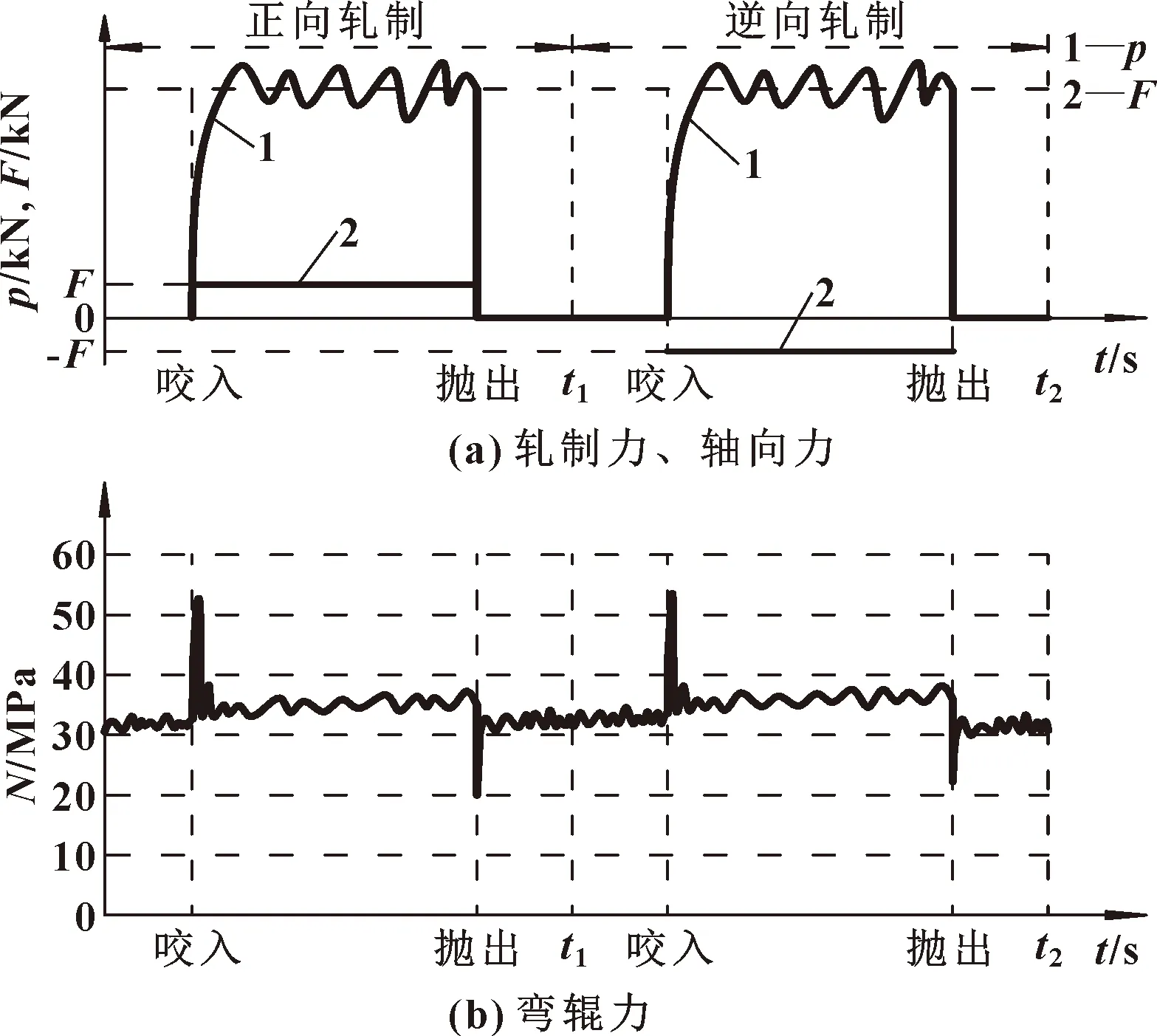

式中:为轴向力;为轧辊和钢坯间摩擦力;为轴向挡板阻力。逆向道次轧制时轴向力大小相等,方向相反。轧制力、轴向力和弯辊力变化如图4所示。

图4 正、逆向道次轧制力p、轴向力F和弯辊力N曲线

3 压紧/弯辊液压系统主要问题及解决方案

3.1 取消弯辊作用

3.1.1 主要问题分析

压紧缸弯辊液压系统的工作压力为31.5 MPa,核心控制元件为2个射流管式伺服阀。弯辊系统通过施加外力使工作辊产生正弯或负弯,以补偿因轧制力导致工作辊变形而对钢板板形产生的影响。但弯辊系统在实际使用中存在两个问题:(1)工作压力较高,压力脉冲易造成液压缸密封损坏、活塞杆压堆等情况,对使用寿命不利;(2)对液压油的清洁度要求较高、故障率较高,故障处理较为复杂且维护成本较大。

3.1.2 解决方案

在对中厚板产品定位分析的基础上,决定取消弯辊作用。对因此而产生的对板形和同板差的影响,则通过两条措施来弥补:(1)在轧辊磨削的过程中,取消异形辊,工作辊和支撑辊均采用平辊来改善对板形的控制;(2)将AGC(厚度自动控制)液压系统的蓄能器就近设置在轧机AGC液压缸旁边,提高AGC液压缸的快速响应速度,以实现轧机传动侧和操作侧厚度偏差,控制响应速度以满足同板差要求。

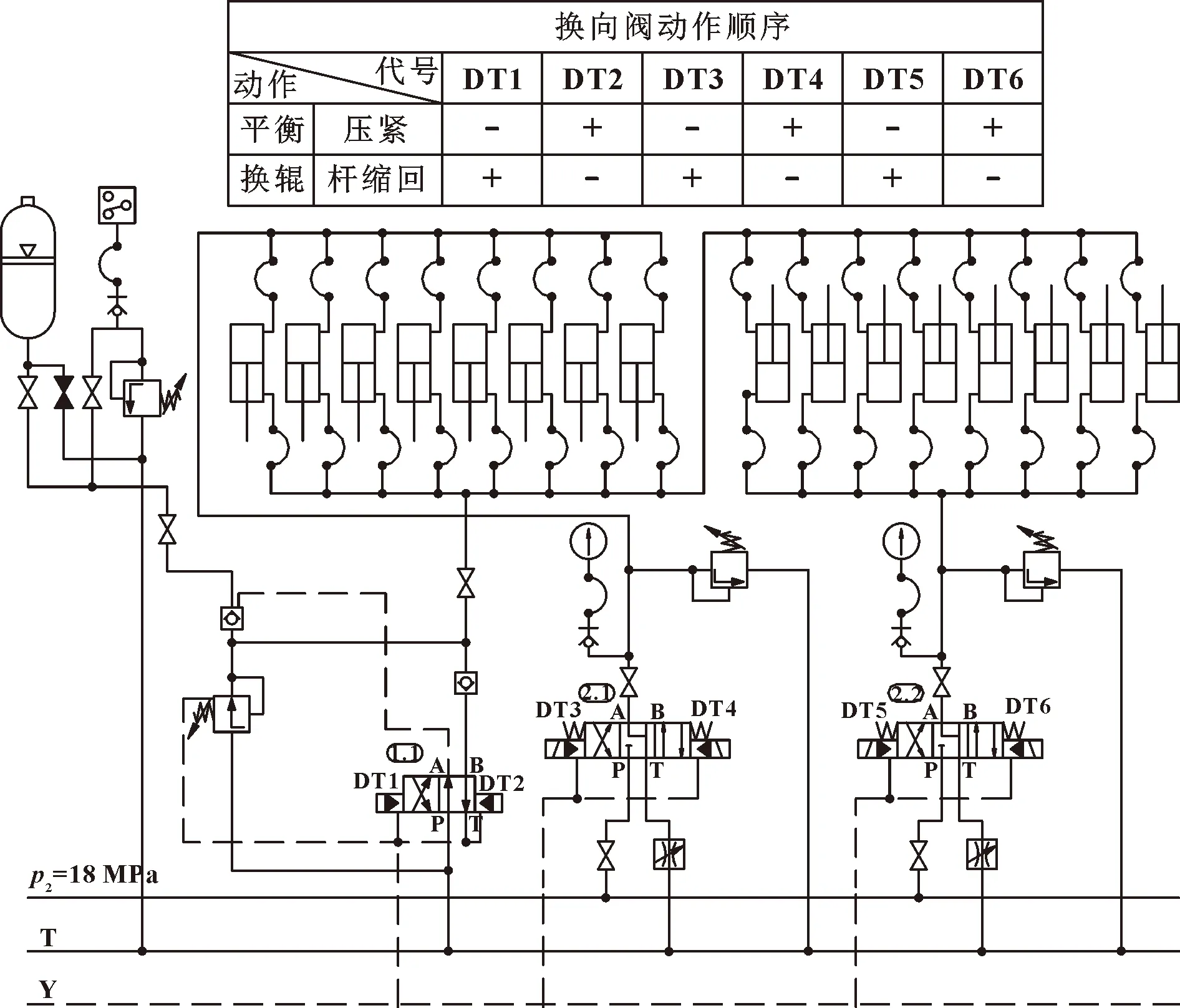

通过技术改造取消了弯辊仅保留压紧功能,系统控制方式由液压伺服系统根据板形等因素进行压力瞬间补偿的方式调整变成约18 MPa的恒压输出模式,取消伺服阀,将控制系统简化为普通电液换向阀,控制压紧缸活塞伸出压紧和收回松开动作,降低系统故障率。取消弯辊作用后压紧缸弯辊力变化如图5所示。

由图5可知:在取消弯辊作用后,轧机压紧缸的工作压力整体下降了约13 MPa,工况有了较大的改善。改造后系统如图6所示。

图5 取消弯辊作用后压紧缸正、逆向道次轧制时压紧缸压紧力变化曲线

图6 取消弯辊作用后轧机压紧液压系统原理

3.2 改造液压缸控制油路

3.2.1 主要问题分析

原设计每个压紧缸缸块上集成有2个双作用液压缸,通过缸块和集油块,同一缸块上2个液压缸有杆腔对有杆腔、无杆腔对无杆腔两两互通并分别连接在同一根液压油管上。除2根分别连通液压缸有杆腔和无杆腔的液压胶管外,液压缸集油块上还有1根胶管经缸体直通液压缸与工作辊接触的滑板,为液压缸滑板输送润滑脂以确保与工作辊滑板间的良好润滑。轧机原设计压紧缸装配体剖面图如图7所示。

图7 轧机原设计压紧缸装配体剖面图

压紧缸装配体由缸块和集油块两大部分组成,集油块上3根油管兼顾了液压缸压力供给和外滑板润滑功能,与快速接头连接,故障或换辊时可实现胶管快速插拔。在实际使用过程中,只要同一缸块上有1个液压杆密封损坏漏油,拔掉该液压块的2个液压胶管快速接头后,另一个正常的液压缸也可退出工作。这样导致工作辊4个角压靠力缺少了一个角,影响到轧机的正常轧制,只能被迫停机检修。

3.2.2 解决方案

通过分析,工作辊上机后根据产量平均2~3个班次更换一次,因此,每次新工作辊上机使用前,备辊时在工作辊轴承包滑板上涂抹润滑脂即可满足使用期间润滑需要。这样3根胶管中的输送滑板润滑脂的胶管完全可以取消而改为液压胶管。通过对集油块内部油路改造,实现同一缸块上3根胶管中的2根分别向2个液压缸无杆腔独立供油,剩余1根胶管由2个有杆腔共用保持不变。当某个油缸故障时,可以拔出该油缸无杆腔的快速接头,另一个油缸还可维持正常工作。实践证明无特殊情况单缸工作稳定性也较高,特护使用条件下完全可以维持到检修时间。上述优化改进可实现无杆腔独立供油,解决同一缸块上单缸失效后仍可维持生产的问题。改造后压紧缸结构如图8所示。

图8 改造后压紧缸装配体剖面

3.3 单双作用液压缸切换

3.3.1 主要问题分析

在轧制过程中,因压紧缸活塞杆直接作用在轧机工作辊轴承包上,巨大的轧制冲击力和轧辊轴向窜动力会通过工作辊直接传递到压紧缸的活塞杆上,经常会出现活塞杆的密封先于活塞密封损坏的情况。活塞杆端密封损坏后,尤其是在换辊时,因有杆腔背压从3 MPa切换到18 MPa,将出现端盖液压油呈喷射状泄漏的情况。

3.3.2 解决方案

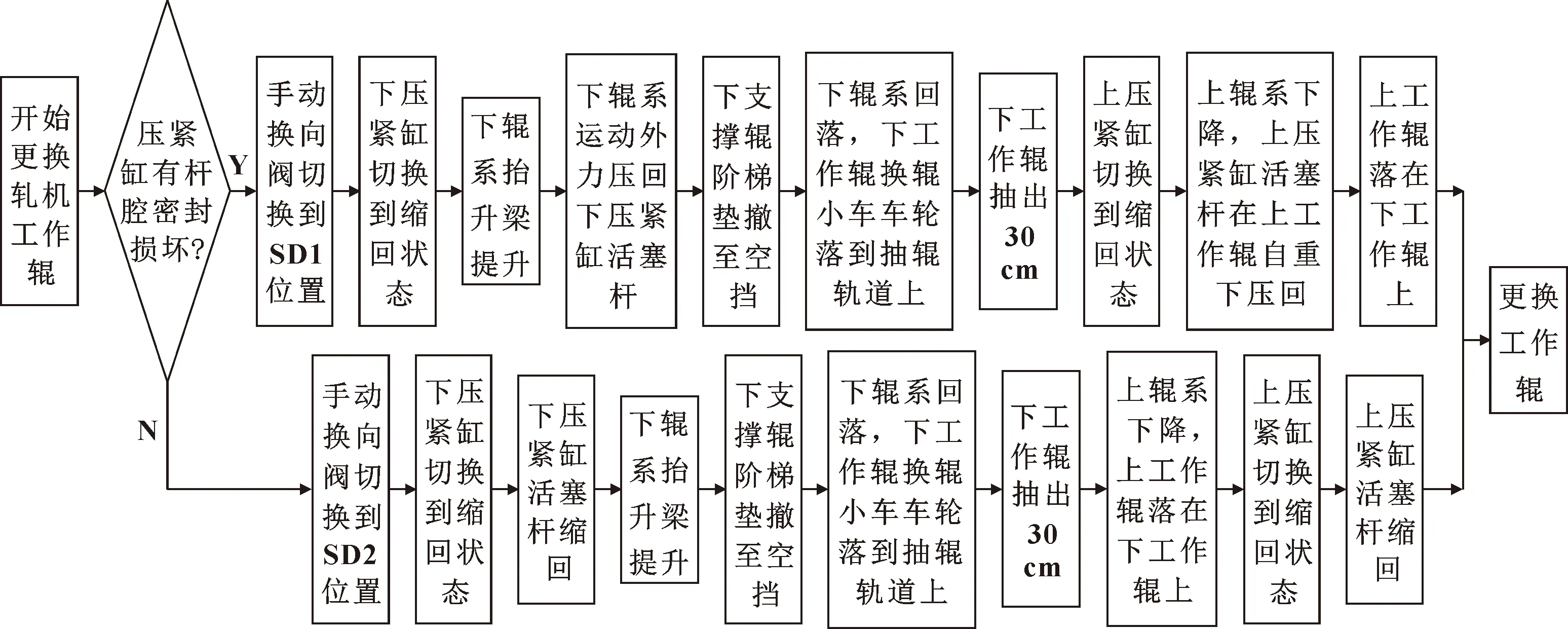

为解决不同位置密封使用生命周期不匹配的问题,通过分析,在轧制过程中,活塞缸有杆腔3 MPa的背压起润滑和稳定活塞杆的作用。在换辊过程中,有杆腔压力从3 MPa切换到18 MPa,无杆腔回油,活塞杆执行缩回动作。而实际换辊时,上压紧缸活塞杆可靠上工作辊自重压回,下压紧缸活塞杆可靠下辊系抬升梁提升动作压回,故压紧缸有杆腔在漏油严重的情况下,通过改造增加手动换向阀,液压缸可手动切换到单作用柱塞缸的状态,活塞杆靠换辊过程中辊系运动外力强制缩回。这样,在活塞杆端盖密封损坏而活塞密封正常的情况下,液压缸仍可正常工作,避免端盖密封泄漏消耗大量液压油而必须停机处理的问题。压紧缸有杆腔密封在正常或损坏漏油情况下,更换工作辊的工作流程如图9所示。

图9 更换轧机工作辊流程

经生产实践检验,正常状态下压紧缸作为双作用液压缸使用,手动换向阀在SD2位置。有杆腔漏油后,手动动作换向阀切换到SD1位置切断有杆腔供油,双作用压紧缸作为单作用缸使用,有杆腔直接回油后,即使在活塞杆端盖密封损坏严重的情况下,轧辊冷却水也不会通过液压缸端盖进入液压系统导致液压油乳化。在轻微向有杆腔串油但能建立正常工作压力的情况下,串到有杆腔的液压油因不带压而不会从有杆腔液压缸端盖溢出,而是经由有杆腔油管回油箱。即使在有杆腔漏油并向无杆腔轻微串油的情况下,压紧缸仍然可以维持工作。针对下压紧缸可在下辊系提升时强制缩回,但在后续换辊过程中可能因自重伸出影响换辊的情况,可给8个下压紧缸增设复位弹簧,保证换辊过程活塞杆保持缩回状态的可靠性。复位弹簧作为改造后如出现活塞杆被下辊系压回后在自重下掉出的解决方案,但改造后使用过程中,活塞密封的阻力能可靠地保持活塞在缩回时状态不变,因此如图10中所示,弹簧为虚线,表示在该系统中拟实施但未予实施。改造后系统如图10所示。

图10 取消弯辊作用并优化有杆腔控制油路后轧机压紧液压系统原理

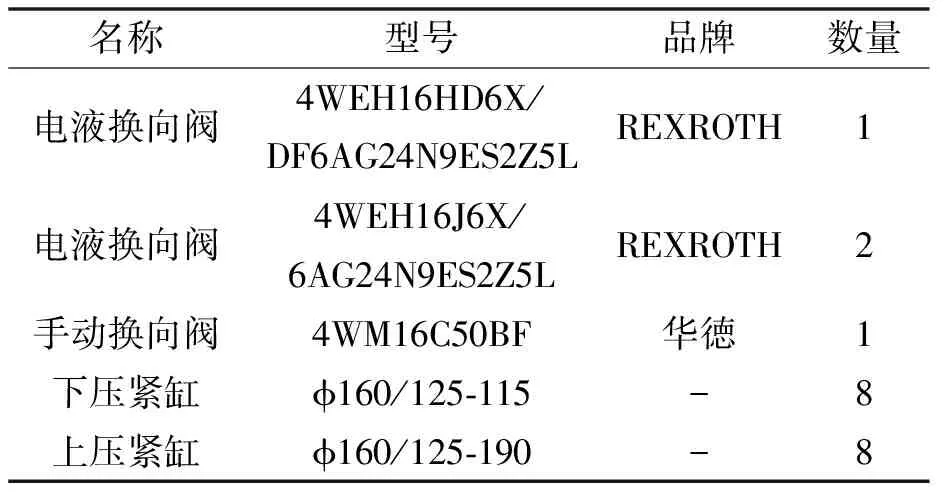

改造后系统主要控制元件型号如表2所示。

表2 优化改造后轧机压紧液压系统主要元件

3.4 密封型式优化改进

3.4.1 主要问题分析

压紧缸同一缸块上如果出现某一液压缸活塞与缸体间密封损坏无法工作,或集油块与缸块配合面上无杆腔O形密封圈损坏漏油,就必须在此液压缸缩回状态拔掉无杆腔快速接头胶管,单缸工作。这种状态下,在换工作辊背压从3 MPa切换到18 MPa执行缩回动作时,如有杆腔向无杆腔密封失效串油,则活塞杆会在压差作用下执行反向伸出动作。这时,就必须将无杆腔快速接头插回,保持无杆腔正常回油才能使活塞杆缩回,增加换辊时插回和再次拔出胶管快速接头的操作。有杆腔端盖和有杆腔封无杆腔的密封出现损坏,均可通过将液压缸控制油路手动切换到单作用状态来解决,但某一无杆腔活塞密封一旦损坏,该液压缸只能退出工作。由此可见,提高无杆腔密封可靠性,即可提高液压缸工作可靠性,延长使用时间,增加有效生产时间。

3.4.2 解决方案

原设计活塞两侧为两个阶梯封,分别封有杆腔和无杆腔,活塞中间为导向套。为提高无杆腔工作可靠性,通过优化,将封有杆腔的阶梯封改为斯特封,既封有杆腔,也封无杆腔。这样无杆腔密封由原来1道变成2道,有杆腔密封保持1道不变,整体使用效果得到较大提升。在此基础上,为继续提高压紧缸密封使用效果,制定了活塞无杆腔再增加一道斯特封的方案,这样,1道阶梯封和2道斯特封用于封无杆腔。无杆腔密封将由最初的1道变成3道。2道斯特封封有杆腔,有杆腔密封由原来的1道增加为2道,大大改善了密封的使用效果。此方案因前期优化改造使用效果较好,受后来产线停产等因素影响未能予以实施,具体方案如图11所示。

图11 压紧缸活塞杆局部剖面图

压紧缸工作工况较为恶劣,此前因国产密封使用寿命非常短而不得不采用进口艾志密封。通过对压紧缸液压系统不断优化改进,同时改变密封型式,为国产密封上机使用创造了条件。国产密封采用了新型耐磨材料,主要成分有铜粉和纤维,替代进口密封之后使用寿命与之相当,甚至更加耐用,大幅节省了成本,提高了性价比。

4 结语

原设计产能在达产后仍不断提高,设备负荷远超设计值,运行工况更为复杂、恶劣。为突破设备因素导致的产能拓展瓶颈,通过不断优化改造确保为生产提供有力的保障。首先,取消液压系统弯辊仅保留压紧作用,降低了工作压力和系统维护要求,改善了压紧缸的使用工况;在此基础上,通过改造成功实现同一缸块上两个液压缸无杆腔供油相对独立;而后,在液压缸有杆腔密封失效的情况下,利用换辊辊系动作可回压紧缸活塞杆取消有杆腔供油,液压缸由双作用切换为单作用工作模式;最后,根据实际使用需求调整活塞密封方向和布置,提高活塞测密封工作的可靠性。

以上措施是为了适应新的产能要求而进行的一系列优化改造,大大提高了压紧缸的使用时间,每年可大量节约液压油和密封费用,有利于解决中厚板热轧轧机压紧缸漏油一般性问题,尤其是在压紧缸有杆腔密封损坏无法正常缩回的情况下,手动切换换向阀,油缸由双作用切换为单作用,利用上、下辊系运动外力压回活塞杆,在实际生产中有较好的参考价值。也可据此在设计中探索利用辊系或弹簧实现压紧缸活塞杆复位,研究单作用弯辊缸在中厚板热轧轧机上的应用。