三辊连轧管机换辊结构研究探讨

2021-12-15周超群王建辉欧阳建

周超群,穆 东,王建辉,欧阳建,覃 宣

(中冶赛迪工程技术股份有限公司,重庆 401122)

三辊连轧管技术的核心工艺为三辊连续纵向轧制。连轧管机相邻机架的辊缝相互交错布置,毛管经过轧制后,壁厚减薄,长度延伸,壁厚精度和表面光洁度提高。因此,三辊连轧管机以其产品质量好、生产效率高的技术优势成为当今无缝钢管生产中的首选的轧管机型[1-8]。

1 三辊连轧管机的结构型式

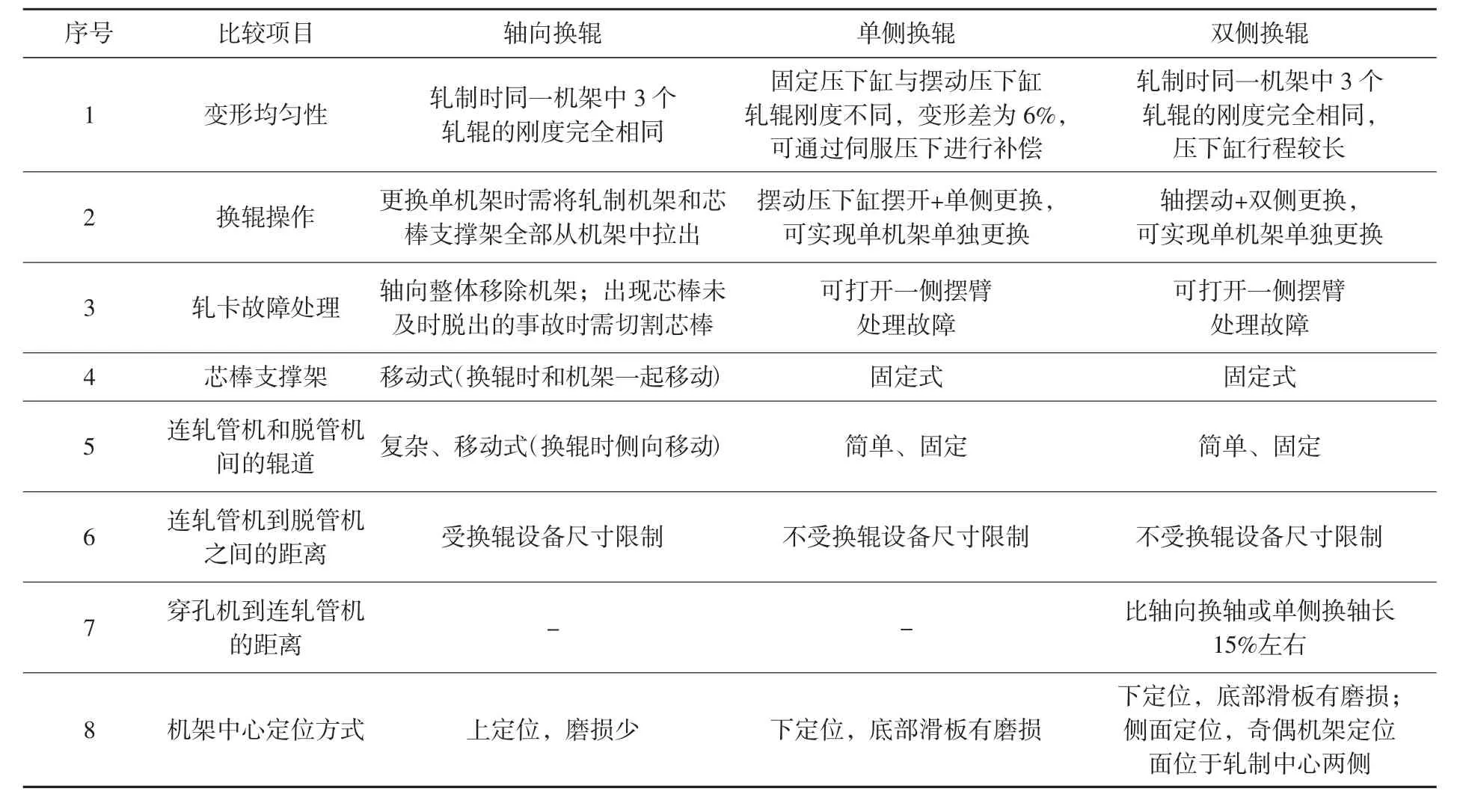

基于换辊方式易操作性和机座整体刚度的综合考虑,三辊连轧管机组目前有3种不同的换辊型式:轴向换辊、单侧换辊和双侧换辊[9]。

1.1 轴向换辊式三辊连轧管机

轴向换辊适用于隧道式三辊连轧管机,这种型式的轧管机,主机座为封闭结构——隧道,其上安装有液压伺服压下缸,固定安装在牌坊上。轴向换辊式三辊连轧管机主要由轧辊机架、隧道式牌坊和传动装置3部分组成。连轧管机主机的结构设计紧凑,连轧管机的牌坊通过连杆形成一个整体,呈隧道状,轧辊机架、芯棒支撑架彼此间相互紧靠相连形成一个机架列,通过换辊小车的滑道被推入隧道内,换辊时需将其整体拉出来进行更换。

这类轧管机换辊时,需要先把轧管机到脱管机之间的辊道移开,锁紧释放,脱开传动轴,拉出小机架列,更换所需机架后,再逆向操作一遍。隧道式主机座刚性较好,应力分布均匀,但轴向换辊操作不灵活,步骤较复杂,耗时较长。轴向换辊式三辊连轧管机如图1所示。

图1 轴向换辊式三辊连轧管机示意

1.2 单侧换辊式三辊连轧管机

单侧换辊式三辊连轧管机牌坊由多片厚钢板通过螺柱固定相连形成框架式结构。每个机架有3个液压小仓,其中换辊侧的1个液压小仓可摆动,液压小仓通过螺杆安装在牌坊上;摆动液压小仓有1个摆动液压缸和1个锁紧液压缸。

单侧换辊式三辊连轧管机的各个机架换辊路径独立,可以根据需要进行单独或者多个机架更换。

在实际生产中,轴向换辊式和侧向换辊式三辊连轧管机均有单个机架出现轧制故障的情况,比如轴承损坏、轧卡、轧辊缺陷等。相比较而言,具备单机架独立更换功能的侧向换辊可减少停机换辊时间,因为每个机架换辊1次,都需要重新定位和脱接传动轴1次。单侧换辊式三辊连轧管机如图2所示。

图2 单侧换辊式三辊连轧管机示意

1.3 双侧换辊式三辊连轧管机

双侧换辊式三辊连轧管机的液压小仓均固定安装在牌坊上,为让出换辊通道,其压下缸的行程较长。以Φ159 mm三辊连轧管机组为例,双侧换辊的压下缸比轴向换辊和单侧换辊大30 mm。

双侧换辊式连轧管机的换辊装置位于轧管机的两侧,需占用穿孔到连轧之间的空间,使得穿孔中心到连轧中心的距离加长。比如,某Φ159 mm单侧换辊式三辊连轧管机,穿孔机到连轧管机的距离为15 m;某Φ159 mm双侧换辊式三辊连轧管机,穿孔机到连轧管机的距离为17.5 m。另外,奇数机架和偶数机架从不同的方向进入主机牌坊,奇偶机架的定位面位于轧制中心的两侧。

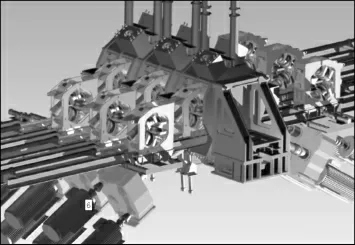

双侧换辊式轧管机的奇数和偶数机架交替在轧制中心线两侧更换。这种换辊方式可实现单机架更换,换辊时间较短,但结构复杂,需要两套换辊装置。双侧换辊式三辊连轧管机如图3所示。三辊连轧管机对比分析见表1。

表1 不同换辊结构的三辊连轧管机对比

图3 双侧换辊式三辊连轧管机示意

2 三辊连轧管机换辊动作过程

三辊连轧管机组因轧辊和轴承寿命的限制、生产规格更换、生产事故导致的轧辊或机架损伤等,生产操作中换辊较频繁,耗时长,影响生产效率。

一个完整的换辊过程主要包含的关键步骤:①新机架吊装就位;②传动轴脱开,各部件锁紧释放;③将旧机架拉出,并装载新机架;④各部件复位锁紧、传动轴接合;⑤旧机架吊离。其中新、旧机架吊装不占用生产时间,影响换辊操作的主要环节为传动轴的脱开与啮合和各部件的锁紧与松开等。

单侧换辊式三辊连轧管机需将单侧摆动液压压下装置摆开,让出机架换辊通道。双侧换辊则通过适当加大压下缸行程,同时将换辊侧传动轴脱开后摆开,让出换辊通道。这2种方式的换辊时间相当,理论时间少于30 min。轴向换辊由于需将机架列整体从牌坊隧道内拉出与推入,理论换辊时间40 min左右。在实际操作中,传动轴对轴啮合需人工观察,根据生产人员操作经验,实际换辊时间在50~150 min。

3 三辊连轧管机换辊结构研究

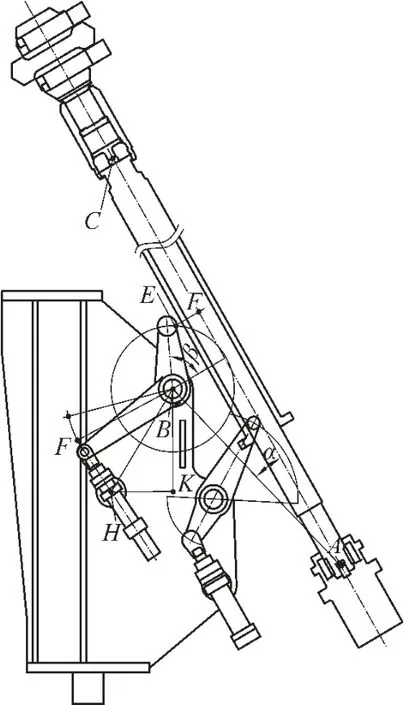

三辊连轧管机3个轧辊互为120°布置,减速机和轧辊间连接是可伸缩的鼓形齿传动轴,轴身内部中空,内部有1套弹簧组件。在换辊时传动轴通过轴支撑装置进行支撑,传动轴驱动回缩脱离和轧辊的连接,让出机架换辊通道。

在操作侧设有液压驱动的机架更换装置,用于接受从轧管机中拉出的旧机架,并装载新机架。当新工作机架推入后,传动轴内部压缩的弹簧自动回弹,传动轴伸出和轧辊连接[10-17]。传动轴及轴支撑装置如图4所示。

图4 传动轴及轴支撑装置示意

已知摆臂角度ψ,最大轧辊名义直径D,实际轧辊名义直径d,传动轴摆动角度α1,摆臂偏转角度β1,BH与BF的初始夹角γ0,传动轴摆动后BH与BF的夹角γ1。

以某三辊连轧管机为例,轧辊最大名义直径为620 mm,则轧辊名义直径为d时的偏移值Δ=(620-d)/2,托辊液压缸行程定义为L1,则有L1=a×Δ+c(其中a为线性系数,c为常数),根据公式计算并拟合的奇数机架下辊曲线如图5所示。驱动奇数机架下辊传动轴托辊摆动的液压缸行程L1为:

图5 托辊液压缸行程拟合曲线

其余机架轧辊以此类推。

根据分析可知,由于安装误差对常数c的影响较大,而对线性系数a的影响在可容许的范围内;因此,在调试时,需按照最大名义轧辊直径620 mm标定c值,由于此时Δ=0,c值即为轧辊直径620 mm时的液压缸初始行程L0。

由于结构及空间限制,三辊连轧管机靠近轧辊侧的轴头无法设置支撑装置,因此换辊时,主传动轴只能在鼓形齿处脱开。在传动轴和轧辊连接的过程中,传动轴定位精度不高,传动轴对接困难,且由于鼓形齿的齿隙较小,鼓形齿对接困难。实际操作中,需要人工到联轴器轴头侧观察轴的对接情况,然后通过对讲机与操作台通信。

另外,传动轴内部的弹簧在运行过程中常常会遇到各种阻力,使得传动轴的位置无法确定。该处的检测元件安装不便,且信号不易检测,可在托辊液压缸及脱轴液压缸的尾部设置位移传感器,以检测是否对接到位。

4 结 语

通过对比分析连轧管机轴向换辊、单侧换辊和双侧换辊三种换辊型式可知,3种型式各有利弊,轴向换辊的换辊时间相对较长。根据三辊连轧管机换辊设备的结构研究,结合生产现场的使用情况,对于3种换辊型式,提高换辊效率实现快速换辊的关键点为:

(1)在整个换辊过程中,传动轴的啮合控制是影响换辊效率的主要因素,可以增加传动轴对接导向装置来提高换辊效率。

(2)传动轴内部复位弹簧失效也是换辊过程中的不利因素,可考虑传动轴主动驱动复位。

(3)整个换辊过程设备动作较多,为了节省操作时间、提高换辊效率,需要尽量减少人为干预,设备到位检测尤为重要,包括轧辊机架就位检测、轴啮合检测等,这些到位检测点直接影响着换辊的正确性和效率。

从三辊连轧管机应用的情况来看,轴向换辊式三辊连轧管机和单侧换辊式连轧管机应用较多,小规格机组既有轴向换辊式也有单侧换辊式,但从操作方便性和利于轧卡故障处理来考虑,更倾向于选用单侧换辊式三辊连轧管机,大规格机组(Φ460 mm以上)目前都是用的轴向换辊式三辊连轧管机。双侧换辊式三辊连轧管机推出时间短,目前应用较少,其综合了轴向换辊和单侧换辊的优点,但也有其自身的限制,在今后的生产运行中能否达到设计期望,还有待进一步实践验证。