硬式空中加油作动系统技术现状与研制探讨

2022-09-16滕利强

滕利强

(航空工业庆安集团有限公司,西安,710077)

从1923年诞生的第一架DH-4B加油机[1]算起,空中加油机已拥有近百年的发展历程,到如今形成了两种截然不同的空中加油方式:软管-锥套式(简称软式)空中加油[2]和伸缩套管式(简称硬式)空中加油[3]。两种空中加油方式相比,硬式空中加油的速率通常是软式空中加油速率的3倍,可以达到4 500 L/min左右,能够极大地缩短加油时长,并具有抗气流扰动能力强和方便加油对接等优势。

当前,包括我国在内的主要航空强国都能够研制软式空中加油机,而能够研制硬式空中加油机的只有美国和法国,相关的硬式空中加油系统则是其中的关键制约因素,因此,国内外众多学者针对该系统从不同方面展开了研究工作。国外文献[4-6]对KC-135加油机的硬式空中加油伸缩套管动态特性进行了建模仿真研究;文献[7]介绍了KC-10加油机硬式空中加油作动系统的控制特点和试验验证方法;文献[8]针对A330MRTT加油机的硬式空中加油作动系统组成进行了介绍,并提出了一种电力供给方案;文献[9]从建模、传感器、控制策略、仿真与试验测试等方面进行分析,总结了硬式空中加油系统的未来发展趋势;文献[10]对硬式空中加油系统的协调控制进行了建模仿真研究。国内文献[1]在20世纪90年代对国外加油机的发展历程和空中加油设备行了简单介绍,并提出了后续尚待解决的问题;文献[11]针对KC-135加油机硬式空中加油作动系统的组成进行了简单介绍,着重对控制系统进行了分析研究;文献[12]对多型加油机的软式和硬式空中加油设备进行了对比分析,但仅涉及到两型硬式空中加油设备且较为笼统;文献[13]对国内外硬式空中加油系统的建模与仿真研究情况进行了总结分析,但没有涉及硬式空中加油作动系统的具体组成和技术特点;文献[14]在对比国内外空中加油机现状的基础上,分析了我国加油机和空中加油系统的后续发展可能;文献[15~16]在简单介绍硬式空中加油装置基本组成的基础上,从操纵品质和动力学建模方面进行了仿真分析研究。综上,可以看出国内外学者针对硬式空中加油系统或作动系统的理论研究较多,但是鲜见系统地研究硬式空中加油作动系统方面的文章。本文将从该视角对比分析现役主要加油机硬式空中加油作动系统的组成与技术特点,总结关键技术,并结合国内技术现状,对研制硬式空中加油作动系统进行探讨,以期为该系统的国产化研制提供有益探索。

1 研制硬式空中加油作动系统的主要影响因素

硬式空中加油作动系统作为实现硬式空中加油的关键系统,能够控制加油伸缩套管进行收放、伸缩、俯仰和偏航运动,研制该系统主要涉及以下3方面的因素。

1.1 机械因素

受限于载机平台的总体布局影响,硬式空中加油伸缩套管的结构类似一根单端铰约束的薄壁细长杆。狭长的结构中不但布置有大口径的加油传输管,还需布置大行程的伸缩传动装置、姿态调节作动器、信号与能量传输线缆或管路等零部件。因此,对相关装置和零部件的结构提出了结构小和重量轻的设计要求。在加油对接时,伸缩套管的长度通常可以达到15 m左右,与普通战斗机的长度相当,但长径比却大于17,在自身重力和气动载荷的作用下存在着弹性变形,需要通过特殊的结构设计或机构设计来保证其内部机械传动装置的平稳性与可靠性。

1.2 控制因素

硬式空中加油伸缩套管安装于机尾的紊流区域,加油对接时,伸缩套管除受紊流影响外,还会受到阵风影响,所受气动力复杂。而伸缩套管本身又为薄壁细长杆,刚度较弱,在复杂气动力的影响下会加剧伸缩套管加油管嘴端的振荡,操控稍有不慎就会损伤受油机。加油对接后,加油管嘴处还会产生对接应力,过大的应力除易造成相关机械结构磨损或结构破坏外,加油脱离时还易造成甩鞭现象,危及加/受油机的安全。因此,对加油员的操控技能或系统控制的鲁棒性提出了较高的要求。

1.3 安全因素

硬式空中加油作动系统所控制的伸缩套管安装于机尾下部,具有结构长和重量大的特点,若控制功能失效,伸缩套管会在自身重力作用下下垂,大幅超过加油机的外廓尺寸,极易危及加/受油机的装备安全或人员安全。因此,在系统设计时必须有针对性的对控制伸缩套管在不同自由度运动的子系统进行充分的失效危害性评估,通过合理的系统架构设计、故障监控设计或故障-安全设计等方法来保证系统的安全性。

2 主要硬式空中加油作动系统组成与特点

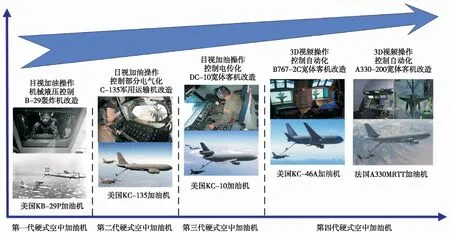

从20世纪50年代,波音公司以B-29轰战机为平台而研制的具有硬式空中加油作动系统的KB-29P加油机算起,包含硬式空中加油作动系统的加油机及其系统主要经历了如图1所示的四个发展阶段。

前两个阶段受限于机身平台,加油员以趴姿目视操作,硬式空中加油作动系统采用机械液压作动技术;到KC-10加油机,机身平台开始采用空间更大的宽体客机,加油员以坐姿目视操作,而硬式空中加油作动系统则开始利用电传操纵技术;发展到当前最先进的KC-46A和A330MARTT加油机,加油员采用远程视频影像系统进行操作,后者不仅实现了全自动硬式空中加油,硬式空中加油作动系统也已全面采用功率电传技术。下面将对当前现役主要加油机的硬式空中加油作动系统组成和技术特点进行梳理分析。

图1 硬式空中加油机及其硬式空中加油作动系统发展趋势

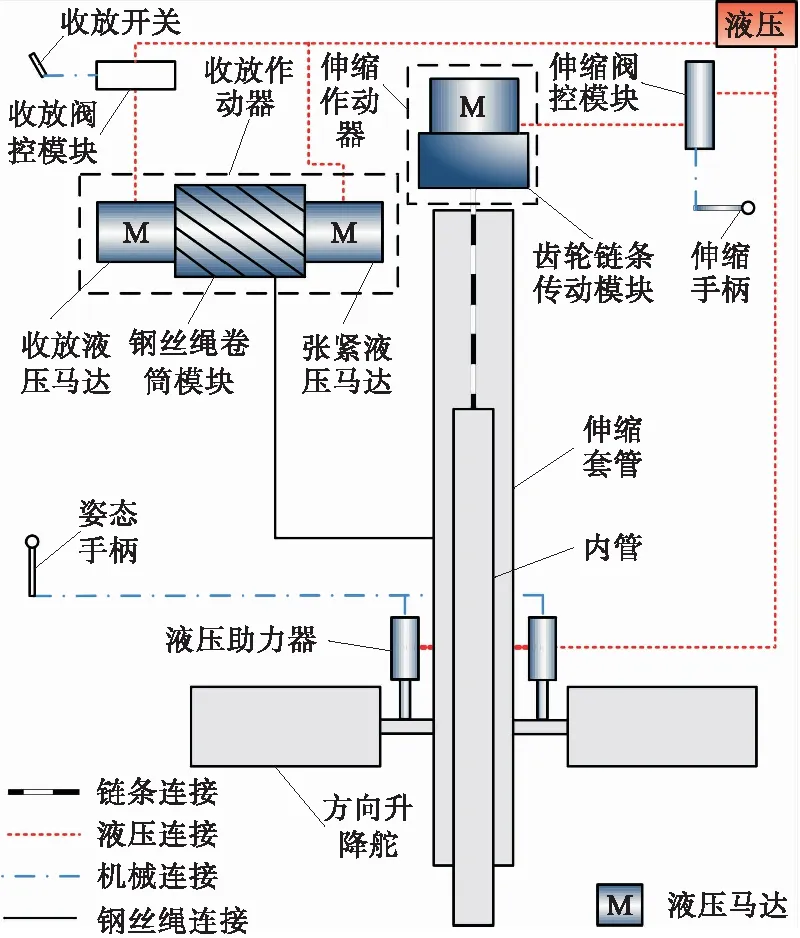

2.1 KC-135加油机

该型加油机是波音公司于20世纪50年代以C-135军用运输机为平台而研制的一款具有硬式空中加油系统的专用空中加油机,当前仍是全球服役数量最多的空中加油机[17-20]。该机的硬式空中加油作动系统架构如图2所示,系统的组成与技术特点如下所述,作动所需功率源来自于机上的21 MPa液压系统。

图2 KC-135加油机硬式空中加油作动系统架构

2.1.1 收放作动子系统

该系统主要由收放阀控模块和收放作动器等组成,可在收放开关的作用下对伸缩套管进行收放控制。加油对接前,伸缩套管在该系统的控制下被提前下放到距离飞机尾部水平夹角30°的位置,后由伸缩和姿态调节子系统进行控制。

2.1.2 伸缩作动子系统

该系统主要由伸缩阀控模块和伸缩作动器等组成,可通过伸缩手柄对内管进行伸缩控制。系统所控制的伸缩套管外管长约8.5 m,内管长约5.6 m,全部伸出时套管总长约14.3 m。加油对接后内管可随对接轴向力随动,并且为保证设备安全,内管在伸出与收进极限位置处设计有弹簧阻尼缓冲装置。

2.1.3 姿态调节作动子系统

该系统所驱动的舵面为两块组合成“V”型[21]的方向升降舵,利用舵面的同向或异向偏转对伸缩套管进行俯仰和偏航控制,舵面由液压助力器驱动。系统可通过姿态手柄控制伸缩套管在俯仰-10°~10°、偏航-15°~15°的包线范围内进行姿态调节,此时伸缩套管类似一个飞行器,具有飞行器的空气动力学特性。

KC-135是美军现役最老型号的空中加油机,机上的硬式空中加油作动系统主要采用机械技术和液压机械技术实现控制信号传递和能量转换,因此导致系统的零部件数量较多,降低了系统的可靠性与维护性。

该型加油机采用“V”型舵面对伸缩套管进行俯仰和偏航控制,以减少姿态调节所需舵面、助力器和机械传动线系的零部件数量,从而减轻伸缩套管的总重量。而为了保证系统机械传输的稳定性和可靠性,以及各个子系统的传输精度、传输距离、传输载荷和安装空间等不同设计需求,该机的收放作动子系统通过钢丝绳卷筒传动来实现长距离机械传输,伸缩作动子系统通过齿轮链条传动来实现伸缩套管的防打滑机械传输,姿态调节作动子系统则通过钢丝绳索传动来保证控制信号的传递精度,且后两个子系统均根据自身特点设计有机械自动张紧装置,以保证机械传动线系能够自动适应伸缩套管的弹性变形,并可防止传动线系松弛。

加油对接操作时,驱动舵面偏转的液压助力器是通过钢丝绳索进行控制信号的传递。长期使用会因机械摩损而增大控制环节的死区,影响控制精度,并易引发控制突变,加之伸缩套管的低刚度特性,故该型加油机对加油员的操作技能要求较高。在强干扰气流环境下操作稍有不慎就会损伤受油机的涂层或蒙皮,这从公开报道的图片或视频中可出看出,但该缺陷对于常规战机来说是能够容忍的。加油对接后,管嘴处所产生的对接应力则是利用机械方法进行被动消除,通过管嘴后端的关节轴承结构进行有限角度范围的消除。

由于该型加油机研制于20世纪50年代,受限于传感技术、控制技术和系统安全性设计理念等因素的影响,硬式空中加油作动系统中的重要功率单元——收放作动器和伸缩作动器仅采用单液压马达进行驱动,该方式无法保证系统的收放功能和伸缩功能具有较高的安全性,控制功能失效后容易造成伸缩套管的自由下落。

2.2 KC-10加油机

该型加油机是美军为弥补KC-135的不足而采购的麦道公司(后并入波音公司)产品。该机是麦道公司于20世纪70年代末以DC-10宽体客机为平台而研发的一款具有硬式空中加油系统并兼有运输功能的空中加油机[22-23]。

机上的硬式空中加油作动系统首次采用了硬杆控制计算机(boom control computer,BCC)和电传操纵技术,所有的控制指令都以电信号形式传输。该系统的架构如图3所示,系统的组成与技术特点如下所述,其中各子系统的主要功能与KC-135相同,作动所需功率源同样来自于机上21 MPa液压系统。

图3 KC-10加油机硬式空中加油作动系统架构

2.2.1 收放作动子系统

该系统主要由阀控液压马达模块、机电作动模块、机械双输入单输出动力综合模块、钢丝绳卷筒模块、张紧液压马达和BCC中的相应电子控制单元等组成,对接前的下放角度与KC-135相同。

2.2.2 伸缩作动子系统

该系统主要由电气两余度的伺服阀控液压马达模块、齿轮链绳传动模块和BCC中的相应电子控制单元等组成。系统所控制的伸缩套管外管长约11 m,内管长约7 m,全部伸出时套管总长约17.7 m,比KC-135的伸缩套管更长,增加了加/受油机间的对接距离,提高了加油对接时的安全系数。

2.2.3 姿态调节作动子系统

该系统所驱动的舵面构型类似“H”型[20],即由一块两端带有方向舵的升降舵组合体构成,舵面由电液伺服作动器驱动。与KC-135相比,该型舵面对伸缩套管的俯仰和偏航运动实现了解耦控制,而且偏航角度控制范围也增大到了-25°~25°,这些改变增加了加油对接操作的便利性。

与KC-135相比,由于该型加油机的硬式空中加油作动系统采用了电传操纵技术,因此消除了因控制信号传输而大量使用的机械和液压机械零部件数量。故该型加油机上的“H”型舵面,虽然增加了舵面和作动器的数量,但没有因此增加伸缩套管的总重量。根据系统的传输特点,伸缩和收放的作动部分仍采用机械传输,其中收放作动系统的机械传输方式与KC-135相同;而伸缩作动系统由于工作行程的增加,采用全链条传输会带来增重问题,该机采用链绳结合的方式解决该问题,保留动力输出端的链条传输仍可保证伸缩套管运动的平稳性,避免全钢丝绳传动所可能引发的打滑问题。

得益于电传操纵技术和BCC的使用,以及控制技术和传感技术的进步。该机通过合理设置位置传感器和加速度传感器来检测伸缩套管的运动状态,并将反馈信号引入BCC的增稳或控制增稳系统,通过控制环节来提高伸姿态调节作动系统抵抗外部干扰的能力,保证加油对接控制精度。而为了减小加油对接应力,该机通过自动负荷缓解系统(automatic load alleviation system,ALRS)来实现对接应力的主动调节,该系统通过加油管嘴处的力传感器感应对接后的管嘴径向力,反馈信号输到BCC中与加油管嘴对应轴向的阈值进行比较,若超过门限则通过控制相应的舵面偏转,降低该轴向的径向力,使其维持在设定的范围,同时也因此消除了加油管嘴断开瞬间所产生的甩鞭现象[22]。

KC-10为了保证硬式空中加油作动系统电传化后的安全性,系统整体采用电气两余度架构,具有一次故障-工作,两次故障-安全的容错能力[23]。系统的控制部分通过完善的故障监控设计和重要功能的飞行前测试,保证发出非受控指令的故障概率小于10-9/飞行小时[7]。而系统中的收放作动器则采用液压与电力组成的双作动功率输入,保证收放作动功能的失效概率与控制部分相当。系统为了确保加油对接时的姿态调节安全,所涉及的舵面作动器利用两个液压串联的电液伺服阀进行液压控制和监控,保证控制部分能够及时得到作动器的故障状态并做出故障隔离或故障-安全处理,避免姿态调节时出现非期望运动损伤加油设备或受油机。

2.3 KC-46A加油机

上述两型加油机的分别研制于20世纪50年代和70年代末,特别是KC-135所采用的技术较为落后,长期、高频的使用也加速了两型加油机的老化,增加了维护费用。为替换上述两型加油机,美军于2019年开始采购波音公司以B767-2C宽体客机为平台而研制的一款具有硬式空中加油系统的KC-46A多用途空中加油机[24]。

由于该型加油机采用了许多新技术,且存在着交付赶进度方面的问题,由此带来了许多技术问题。在美军的装备使用中发现,该机不但存在机身平台方面的技术问题,而且硬式加油作动系统也存在着控制抖动问题,严重影响了空中加油对接操作。虽然该型加油机采用了许多新技术,但相关的硬式空中加油作动系统则是延用了已在KC-10上成熟应用的电传操纵技术,系统架构和组成也与KC-10相似[25],故不再赘述。

2.4 A330MRTT加油机

该型加油机是空客公司以A330-200宽体客机为平台而研发的一款具有硬式空中加油系统的多用途空中加油运输机。从公开报道可知,该机的整体性能优于KC-46A,相关的硬式空中加油作动系统已在A310MRTT加油测试机上完成了全球首次全自动硬式空中加油飞行测试[26-27]。

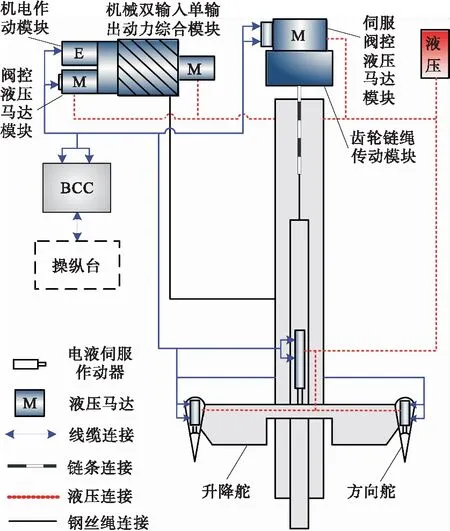

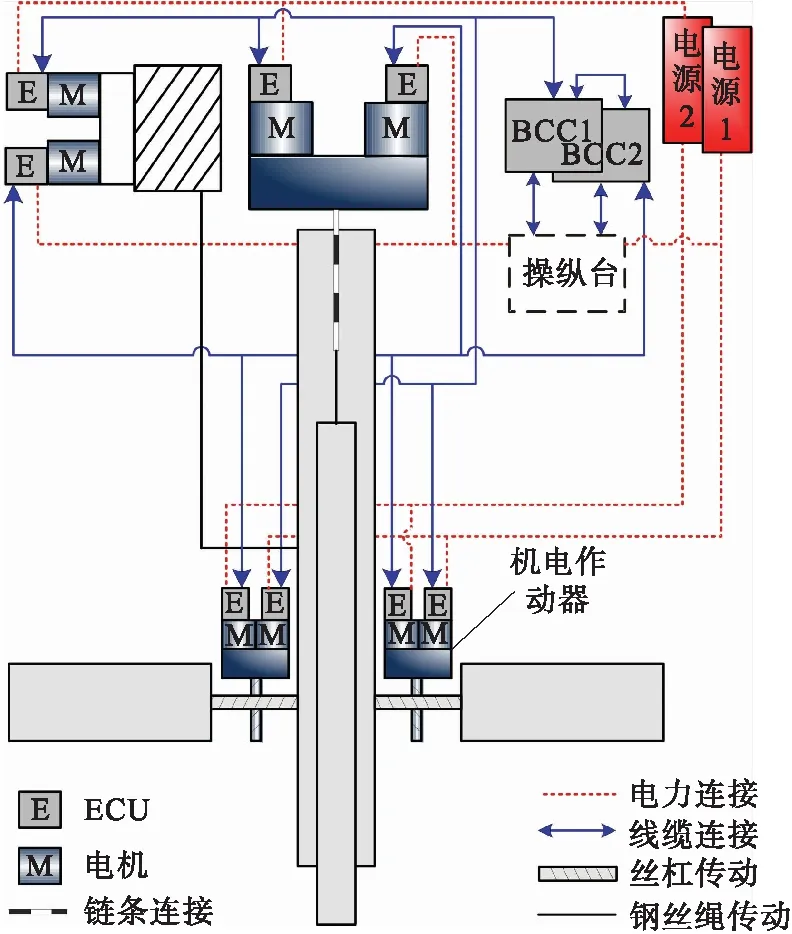

机上的硬式空中加油作动系统与KC-10和KC-46A一样,都采用了专用BCC和电传操纵技术,但作动部分则全面采用了电功率作动,功率来自于机上两路115 V/400 Hz交流电源,该系统的架构如图4所示,系统组成与技术特点如下所述。

图4 A330MRTT加油机硬式空中加油作动系统架构

2.4.1 收放作动子系统

该系统主要由带电磁制动器的270 V直流永磁无刷电机、机械双输入单输出动力综合模块、钢丝绳卷筒模块和相应电子控制单元等组成。加油对接时系统的下放角度与上述加油机相同。系统根据使用状态分为3种工作模态。把持模态:此时系统的电子控制单元(electronic control unit, ECU)处于供电,电机和电磁制动器处于断电把持状态;正常工作模态:系统ECU可根据BCC的速度指令控制电机对伸缩套管实现收放控制;地面维护模态:用于该系统的地面手动操作。

2.4.2 伸缩作动子系统

该系统的驱动电机类型与上述子系统相同,在相应电子单元的控制下由机械双输入单输出齿轮链绳传动模块进行动力综合与输出,所控制的伸缩套管在内管全部伸出时长约17 m。该系统具有4种工作模态。把持模态和地面维护模态的功能同上;正常工作模态:该模态下ECU可根据BCC的速度指令对伸缩套管的内管进行运动快慢控制;对接随动模态:当伸缩套管与受油机对接后,系统可跟随对接后的轴向载荷实现被动伸出、收进或把持。

2.4.3 姿态调节作动子系统

该系统所驱动的舵面构型与KC-135的“V”型相同,舵面作动器的类型与上述两个子系统相同。系统3种工作模态中的把持模态和地面维护模态功能同上,正常工作模态非对接状态下,系统根据BCC的控制指令驱动舵面,对接后系统在ALRS的作用下动态调节舵面。

与上述两型加油机相比,A330MRTT的硬式空中加油作动系统也采用了电传操纵技术,但作动部分则已经完全实现了电功率作动,消除了因液压作动而需使用的液压管路和液压机械零部件。根据目前的技术,虽然相同功率的机电作动器比电液伺服作动器重,但是由于该型加油机的伸缩套管采用了“V”型舵面,与“H”型舵面相比,减少了舵面和作动器的数量。综合来看,硬式空中加油姿态调节作动子系统并没有因为采用电功率作动而增加伸缩套管的重量。剩余伸缩和收放作动子系统所必需的机械传输部分,由于没有发生革命性的技术变化,故这两个子系统的机械传输部分与KC-10和KC-46A相似。与美军硬式空中加油作动系统的集中式架构相比,该机首次采用了分布式架构,将与各作动子系统紧密相关的电子控制部分从BCC中独立出来,置于外场可更换单元ECU中,而ECU与作动器采用一体化或就近安装,与BCC通过A429总线进行通信,不仅减少了作动与控制单元间的导线使用量,而且也减轻了伸缩套管中的导线重量,降低了所占空间,这对于空间狭小的伸缩套管尤为重要。

对于作动控制部分,该机同样采用合理布置传感器来检测伸缩套管的运动状态和受力状态信息,通过控制律设计来保证系统的鲁棒性并缓解加油对接应力。但不同的是将与各作动子系统密切相关的伺服控制、功率驱动、故障监控和余度管理等功能单元置于ECU中,将ALRS、增稳或控制增稳系统以及外部状态感知传感器的信号处理单元等则置于BCC中,由BCC根据操纵指令产生各子系统的控制信号。这种分布式的控制方式不仅降低了BCC的功耗发热量,提高了BCC的可靠性,而且还优化了系统的控制律和控制电路,方便系统根据需要只对相关的部分软件或硬件进行升级,提高了系统的保障性。例如,该机所最新具备的自动硬式空中加油能力,就是通过扩展BCC而实现的,BCC根据激光与红外融合精确感知系统和增强视频影像系统等[27-28]的反馈信号,实时获取受油机与外部环境的状态,自动规划硬式空中加油作动系统的动作路径,并将路径转换成系统进行收放、伸缩、偏航与俯仰运动的控制指令,过程中自动调节参数,以确保整个空中加油的作动控制精度。

该机为了保证硬式空中加油作动系统的安全性,系统整体也采用了电气两余度架构,电气容错能力与KC-10和KC-46A相同,其中的作动器均采用双电机和双电力供给的方式来保证收放功能、伸缩功能和姿态调节功能的失效概率与控制部分相当。由于采用了电功率作动技术,故导致控制部分的驱动电路比电液伺服驱动电路复杂,降低了控制单元的可靠性,但仍能够保证控制部分发出非受控指令的故障概率满足设计要求,达到小于10-8/飞行小时。当该系统的某个子系统全部控制功能或作动功能失效后,可通过作动器上的电磁制动器将作动器锁定在故障位置,避免故障系统不受控而影响加油作业安全。

3 硬式空中加油作动系统关键技术

对第2节所述机型的硬式空中加油作动系统按表1进行归纳,并结合相关系统的技术特点,提炼出该系统主要具有以下关键技术。

表1 典型加油机硬式空中加油作动系统主要指标对比

3.1 高功重比的作动设计技术

从上述主要机型的硬式空中加油作动系统技术发展特点可知,该系统虽然已经实现了电传操纵,并呈现出全电作动和灵巧作动的发展趋势,减少了机械零部件的数量,甚至消除了液压零部件的使用,但在结构狭长的伸缩套管中仍需要集成安装伸缩传动装置、ECU、姿态调节作动器和相关附件。因此,为了优化伸缩套管的内部空间,减轻伸缩套管的总重量,应充分利用当前成熟的轻质高强度材料、高功率密度电磁驱动技术、结构一体化成型技术、总线传输技术和高集成控制技术等新材料与新技术,在满足作动功能、性能、安全性和可靠性需求的前提下,对硬式空中加油作动系统,特别是伸缩套管内的作动系统进行小型化、轻量化和一体化设计,以提高作动系统的功重比。

3.2 多干扰因素作用下的鲁棒控制技术

硬式空中加油作动系统的电传化操纵,虽然避免了机械操纵所带来的非线性、重量大、尺寸大、力反传和控制精度低等弊端,但是伸缩套管的细长结构特性,极易在飞行中产生弹性振荡,影响加油对接作业,而振荡的主要诱因有:紊流与突风环境、姿态运动和内管伸缩等。对接后,伸缩套管还会受到对接应力和燃油传输等因素的影响。上述因素不仅动态变化,且彼此耦合,增加了系统控制律的设计难度。为了保证系统控制的鲁棒性,应充分分析被控对象的低阻尼、弹性振荡和作业环境影响等因素,有针对性的进行控制律设计,并通过建模仿真、半物理仿真试验和飞行试验等方法迭代验证。

3.3 高可靠的故障监控与余度管理技术

由于硬式空中加油作动系统属于机上的任务系统,且从系统重量、体积、成本和影响飞机安全等因素考虑,电传化的硬式空中加油作动系统通常采用电气两余度架构。而为了保证系统的安全性和电气部分的可靠性,并具有一次故障-工作,二次故障-安全的电气容错能力,需要系统具有高可靠的故障监控和完善的余度管理能力。当前,电传化系统主要依靠监控元件、监控电路和监控软件等方法实现故障监控,并据此进行余度管理。可以看出,若控制系统本无故障,而是由于监控单元发生虚警也会导致系统余度降级,这对于只有电气两余度的加油作动系统来说会极大地降低系统的任务可靠性。因此,为了提高系统的故障监控能力,降低虚警率,在进行监控单元设计时,除了选择成熟的监控技术和监控器件外,还应考虑系统所处的复杂机械环境、电磁环境和自然环境影响,并通过充分的试验验证优化故障监控设计,保证系统的任务可靠性。

4 研制国产硬式空中加油作动系统的探讨

4.1 作动技术的选择

从国外硬式空中加油作动技术的发展历程来看,均采用了当时已在型号飞机机载作动系统中成熟应用的作动技术。如20世纪50年代研制的KC-135加油机,硬式空中加油作动系统采用了机械液压作动技术;到20世纪80年代研制的KC-10加油机,硬式空中加油作动系统则采用了信号电传液压作动技术;发展到当前的A330MRTT加油机,硬式空中加油作动系统已全面采用了功率电传作动技术。可以看出国外研制硬式空中加油作动系统所采用的作动技术路线清晰,没有先于同时期的机载作动系统而率先采用新型作动技术,以保证硬式加油作动系统的可靠性和加油对接的安全性。综合分析当前我国航空机载作动系统领域的技术现状,并结合国外硬式空中加油作动系统的研制历程,我国在研制该系统时可优先采用电液伺服作动技术,同时择机开展大功率(不小于25 kW)机电作动技术的储备研究,待技术成熟后,再拓展应用到硬式空中加油作动系统。

4.2 控制方式的选择

波音和空客所研制加油机的硬式空中加油作动系统均采用了当时的成熟控制技术。如KC-135加油机,其硬式空中加油作动系统主要采用机械液压控制技术;到KC-10加油机,硬式空中加油作动系统开始采用专用计算机和电传操纵技术;再到A330MRTT加油机,硬式空中加油作动系统已能根据外部传感系统的反馈信号,在先进算法的控制下实现全自动硬式加油对接作动,并呈现出智能化的发展趋势。

波音作为全球最先研发和使用硬式空中加油作动系统的公司,从KC-135算起已拥有近70年的加油机研制经验,但其最新研制的KC-46A加油机仍面临着许多问题,如硬式空中加油作动系统在远程视频影像环境下存在控制抖动,逆光环境下无法准确操控,以及全自动硬式空中加油尚未工程化等。空客作为后来者,虽然研制历程不及波音,但从2005年开始就以A310MRTT加油测试机对硬式空中加油作动系统进行充分的装机飞行测试,包括后续的全自动硬式空中加油,都是在相关技术成熟后才应用到A330MRTT加油机上。我国作为硬式空中加油的入门探索者,无论是在研制经验方面,还是在基础技术方面,均不及波音和空客。因此,在控制方式的选择上可结合国内技术现状,秉承“技术成熟,充分验证”的原则,并充分借鉴A330MRTT加油机硬式空中加油作动系统的研制经验,先采用常规电传操纵技术保证系统的稳定性与可靠性,后逐步实现新技术与作动系统的拓展融合。

4.3 系统架构的选择

早期KC-135加油机的硬式空中加油作动系统主要采用液压机械控制技术,系统架构没有采用余度设计;到了后期的KC-10加油机,硬式空中加油作动系统采用了信号电传操纵技术,系统设计为集中式、电气两余度架构;发展到A330MRTT加油机,硬式空中加油作动系统则采用了功率电传操纵技术,系统设计为分布式、电气两余度架构,电功率驱动部分和BCC也都采用了物理独立的两余度设计,系统的架构设计更加完善。

可以看出,在硬式空中加油作动系统开始采用电传操纵技术以来,并随着安全性设计理念的深入,系统主要采用余度设计的方法来保证安全性。因此,我国在研制硬式空中加油作动系统时,可以借鉴相关产品的研制经验,以及相似产品的研制成果。系统采用分布式、电气两余度架构,用比较监控技术提高故障监控覆盖率,即系统控制部分的余度架构为2×2,两个独立的控制通道中都设计有一个指令支路和一个监控支路,两个支路比较一致后输出控制指令,该技术可保证系统的故障监控覆盖率大于95%,能够有效提升系统的安全性。采用上述电液作动技术和余度配置的硬式空中加油作动系统架构如图5所示。

图5 提议的硬式空中加油作动系统架构

5 结语

当前,波音公司与空客公司均已研制出了各自包含硬式空中加油系统的新型加油机KC-46A和A330MRTT,这两型加油机的硬式空中加油作动系统都呈现出了载机平台宽体客机化、控制自动化/智能化、功率电传化和作动灵巧化的发展特点。目前,我国在研制硬式空中加油作动系统时,所面临的关键技术和研制基础,与欧、美这样的航空强国还存在着一定的差距。因此,研制时应根据国内相关技术现状,循序渐进、迭代更新,在保证系统安全性与可靠性的基础上逐步拓展应用先进技术,从而能够早日为我国的空中加油方式提供技术多选项,助力空军战略转型。