管道局部微励磁盗孔内检测技术研究

2022-09-16马雪莉崔德荣饶连涛郝大洋

苏 林,马雪莉,崔德荣,饶连涛,郝大洋,徐 杰

(1.管网集团(徐州)管道检验检测有限公司,江苏徐州 221008;2.中国矿业大学 材料与物理学院,江苏徐州 221116)

0 引言

随着我国工业的发展,对石油天然气的需求越来越大,而长输管道由于其具有运输量大,且管道大部分埋于地下,占地少,受地形地物的限制少,可以缩短运输距离,能够长期稳定运行且运输成本低等特点,在能源运输上的作用越来越突出,目前已经成为了我国油气资源运输的主要方式。近几年国内长输管道的建设规模逐渐增大,目前已经形成了一个庞大的管道运输网[1-3]。截至2020年底,我国在役油气管道总里程达到 16.5万公里,至2025年,我国长输管道总里程预计达到 24万公里。

由于管道长期受内部介质和外部空气等因素的影响,易产生诸多缺陷而引起能源泄漏,需要定期对管道进行无损检测,并对管道安全性和寿命做出安全综合评价[4-8]。由于长输管道地处野外,且管道内输送的为能源介质,在管道上打盗孔、埋暗管偷盗油气资源的非法行为越来越多,导致在管道上遗留了大量的盗油(气)支管。这些支管的存在是油气管线安全生产的一项重大隐患,盗孔的存在容易造成管道泄漏,输油管道泄漏事故除损失大量油品外,同时还造成了严重的环境污染[9-11]。

目前,用于管道盗孔排查的方法主要有外检测法和常规漏磁内检测法。外检测法本质是检测防腐层漏点,误报率较高,且不能有效识别经过绝缘处理的支管。漏磁检测法能够准确识别管道上的盗孔特征,但检测器磁场强度高、重量大,对管道的清洁度要求较高,且收发球操作比较困难,检测成本较高[12]。为了及时排除管道上的盗孔,保证管道的安全运行,通过分析传统漏磁检测技术的原理,开发一种管道局部微励磁的长输管道盗孔专项内检测技术,并进行试检测应用,验证该方法的可行性。

1 检测原理

1.1 原理分析

传统的漏磁内检测技术为了保证识别管道内外表面的特征,并对管壁金属损失等缺陷的径向尺寸进行准确量化,必须采用强磁场对管道进行磁化,使管壁内部磁场达到近饱和状态[13-16]。而盗孔在管道内外表面表现为固定的通孔特征,即存在贯穿管壁的圆孔状金属损失。要想实现对盗孔的专项检测,只需要对管道内表面的圆孔特征进行识别,而并不需要对孔的深度特征进行准确量化。根据这一特点和需求,可将传统漏磁检测器的整体强磁化的励磁结构改为局部轻微励磁的励磁结构,从而降低检测器对管道的磁化水平,既保证检测器能够识别管道内表面平整度的变化,又保证检测设备对管道上盗孔的检测。根据以上理论分析,确定了管道局部励磁盗孔的检测方法,其内检测技术原理如图1所示。

局部微励磁盗孔内检测通过在检测探头内部集成一块永磁铁,当检测器在管道中运行时,该永磁铁会使管道内表面局部轻微磁化。正常管道内表面为光滑的平面,在探头、磁铁和管道内表面之间会形成相对稳定的磁场。当管道存在盗孔时,管壁上的通孔破坏了原有磁场的连续性,致使盗孔位置管道内表面的磁场分布产生变化[17-18]。在磁铁和管壁的中间安装霍尔元件,并实时采集探头位置管道内表面的磁场信号,盗孔导致的管道内表面磁场分布变化被霍尔元件识别并记录。检测完成后,通过对霍尔元件采集的信号进行分析,即可判断管道上是否存在盗孔。

1.2 盗孔漏磁场分布的有限元仿真分析

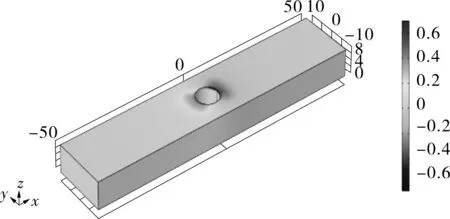

为了验证上述原理的可行性和有效性,通过有限元模拟的方法,应用COMSOL软件对上述局部微励磁过程进行仿真分析。图2示出上述过程的有限元模型(考虑有限元分析仅为验证该方法的可行性,这里采用平板代替管子进行几何模型的简化分析),图3示出无盗孔和有盗孔时有限元模拟计算得到的磁力线分布图。图4示出有限元计算得到的磁通密度分布云图。

(a)

(b)

(a)无盗孔

(b)有盗孔

图4 有限元计算得到的磁通密度分布云图

由图3可以看出,无盗孔时,平板经过励磁后,由于其磁导率远大于空气,因此,绝大部分磁通从管道内通过构成回路,即磁力线均匀通过板体,在距平板上表面1 mm处沿平板长度方向提取磁场的磁通密度分布,结果显示其值为一条磁通密度近乎为零的水平线;而有盗孔时,孔周边有明显的磁力线漏出平板,并且在相同提离值位置(同上取距表面1 mm处)可以看到显著的漏磁信号(见图5)。可见,采用管道局部微励磁的方法进行盗孔检测是有效且可行的。

图5 有、无盗孔时沿平板长度方向的磁通密度分布曲线

2 试验研究

2.1 探头组装

为了进一步验证检测原理的可行性,参照现有漏磁检测设备,设计了局部微励磁检测探头,该探头主要由耐磨片、传感器、永磁铁、连接器与电缆线、封装胶等组成。

(1)耐磨片。由于设备在管道中检测时探头需要与管道内壁紧密贴合,长距离的滑动摩擦对探头的耐磨性能提出了很高的要求。探头的表面与管道接触的部分必须选取一种高耐磨的材质。经过多次试验比选,选取了一种高耐磨、高硬度的厚度为2 mm的陶瓷片,并将其粘合在探头顶部外表面,使之与管道内壁相接触,延缓探头的磨损。通过磨损试验,证实了该耐磨片可连续使用500公里。

(2)传感器。探头中磁场信号采集传感器选用数字化三轴霍尔传感器,该传感器具有高抗干扰性,传感器的灵敏度可实现数字式编程调节,探头的数据传输为串行通讯,采样频率可达到2 kHz。每个探头的传感器物理通道多达12个,传感器的周向间距小于6.25 mm,实现了数据高清度可视化。

(3)永磁铁。局部微励磁检测探头中的磁场由一块永磁铁励磁产生。采用牌号N45的钕铁硼永磁铁,外形尺寸为23 mm×6 mm×3 mm,剩磁(Br)13.5 kGs,最大磁能积(BH)43~45 MGOe,矫顽力(jHc)≥12 kOe。

(4)连接器与电缆线。由于设备的使用环境特殊,探头与数据采集系统之间相连接的电缆线采用屏蔽七芯电缆线,抗干扰、耐高温、耐酸碱、耐腐蚀,可长时间在原油和天然气中使用。为了实现探头和主机之间连接可靠,两者之间的连接器采用双排8针连接器,其具有高可靠、高抗震、低阻抗、高灵敏度等优点,且该连接器体积小,安装方便可靠,操作简单,可多次重复使用。

(5)封装胶。探头通过封装胶将电路板、耐磨片以及电缆线粘合封装在一起,封装胶采用一种环氧树脂,具有耐高压、耐高温、耐油、耐腐蚀、固化时间短、抗老化、使用方便等优点。

2.2 探头检测性能测试

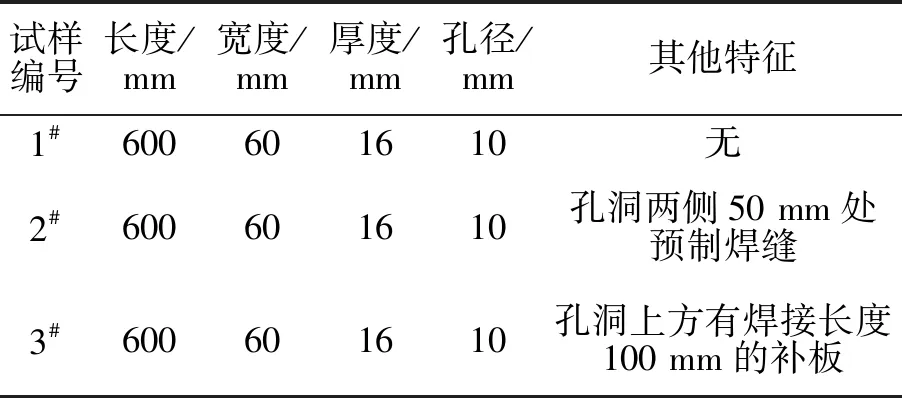

为了验证探头的检测性能,人工制造了模拟盗孔、盗孔+焊缝以及盗孔+维修补板的板状试样(照片见图6,参数见表1)。采用检测探头分别对3块试板进行扫测试验,测试检测探头对盗孔、焊缝以及补板特征的信号响应情况。

图6 板状试样照片

表1 板状试样参数

2.2.1 探头对盗孔的信号响应分析

为了验证检测探头对盗孔的检测能力,采用探头对1#试板沿长度方向分别对试板的左侧、中间和右侧进行扫查,并记录探头采集到的信号曲线,如图7所示。

图7 1#试板探头采集信号曲线

从图7可以看出,在板材壁厚无变化的区域,探头内部传感器位置的磁场信号相对稳定,信号曲线无明显波动;当探头经过孔洞位置时,采集到的信号曲线波动明显,探头通过孔洞后沿试样长度方向的磁场信号表现出类似正弦变化规律的特征,该方向上磁场变化趋势与有限元仿真计算的结果一致(见图5),说明该方法具备检测孔洞的能力。

2.2.2 探头对焊缝的信号响应分析

为了验证检测探头对焊缝的检测能力,采用探头对2#试板沿长度方向分别对试板的左侧、中间和右侧进行扫查,并记录探头采集到的信号曲线,如图8所示。

图8 2#试板探头采集信号曲线

由于焊缝余高的影响,探头在焊缝位置的信号有明显的波动。在孔洞位置探头同样采集到了明显的磁场变化信号。由于试板焊缝与探头之间的间距较小,焊缝余高导致的探头跳动,对孔洞位置的信号质量产生了一定的影响,在实际应用过程中对焊缝位置的曲线波动要着重进行分析。

2.2.3 探头对孔洞外侧补板的信号响应分析

管道盗孔的维修一般采用摘除支管、焊接补板的方式,该种维修方式并未消除管壁上的透孔特征,为了验证检测器对管道外壁补板的识别能力,采用探头对3#试板沿长度方向在孔洞中间以及两侧进行扫测,图9示出探头在试板左侧、中间和右侧扫查采集到的信号曲线。

图9 3#试板探头采集信号曲线

从图9中可以看出,探头能够采集到管壁上透孔的信号,孔洞外侧补板导致的磁场信号变化比较微弱,说明该方法对管道外壁的补板有一定的检测能力,但是准确识别存在一定的困难。

通过以上对探头检测性能测试结果可以看出,本文提出的局部微励磁检测方法具备对管道盗孔的检测能力,能够用于管道盗孔的检测,但该方法在近焊缝位置的特征信号存在一定的噪声,且对管道外壁的特征识别存在一定困难,在应用的过程中还需要数据分析人员对各种信号波动进行认真分析,并将分析结果与管道历史维护、维修资料进行比对,以减少误判和漏判。

3 检测器装配验证及其应用

3.1 检测器性能验证

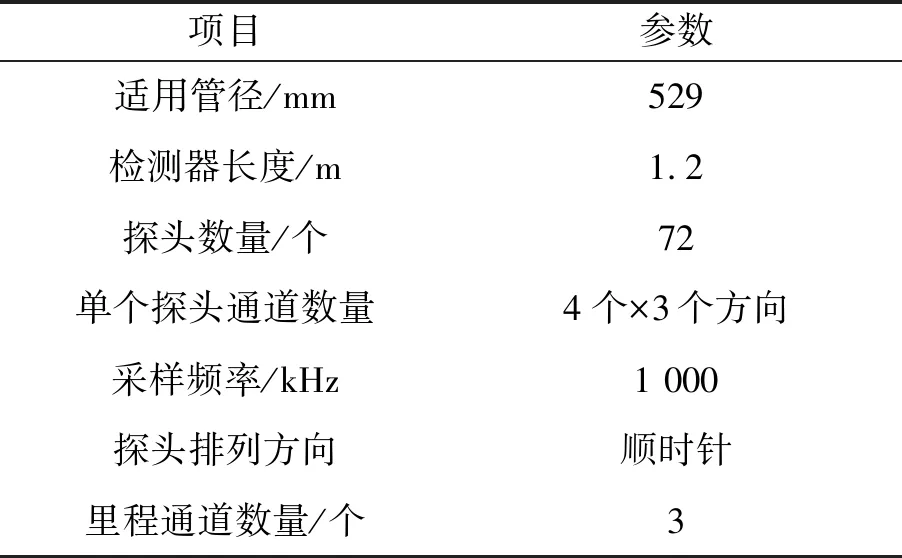

借鉴常规内检测器的机械结构,并根据检测原理组装了一套∅529 mm的管道局部微励磁盗孔检测器,该检测器主要由皮碗、钢制骨架、里程轮、机芯和探头组成,其性能指标见表2。

表2 检测器性能指标

为了验证检测器的检测性能,制作安装了一根总长度为4.5 m的试验样管,试验样管中预制了不同尺寸、不同样式的支管、补板、维修扣帽、外壁凹坑等28处与盗孔相关的管道特征(特征信息见表3),并在试验管末端放置了一块磁标记。

表3 牵拉试验管预制特征信息

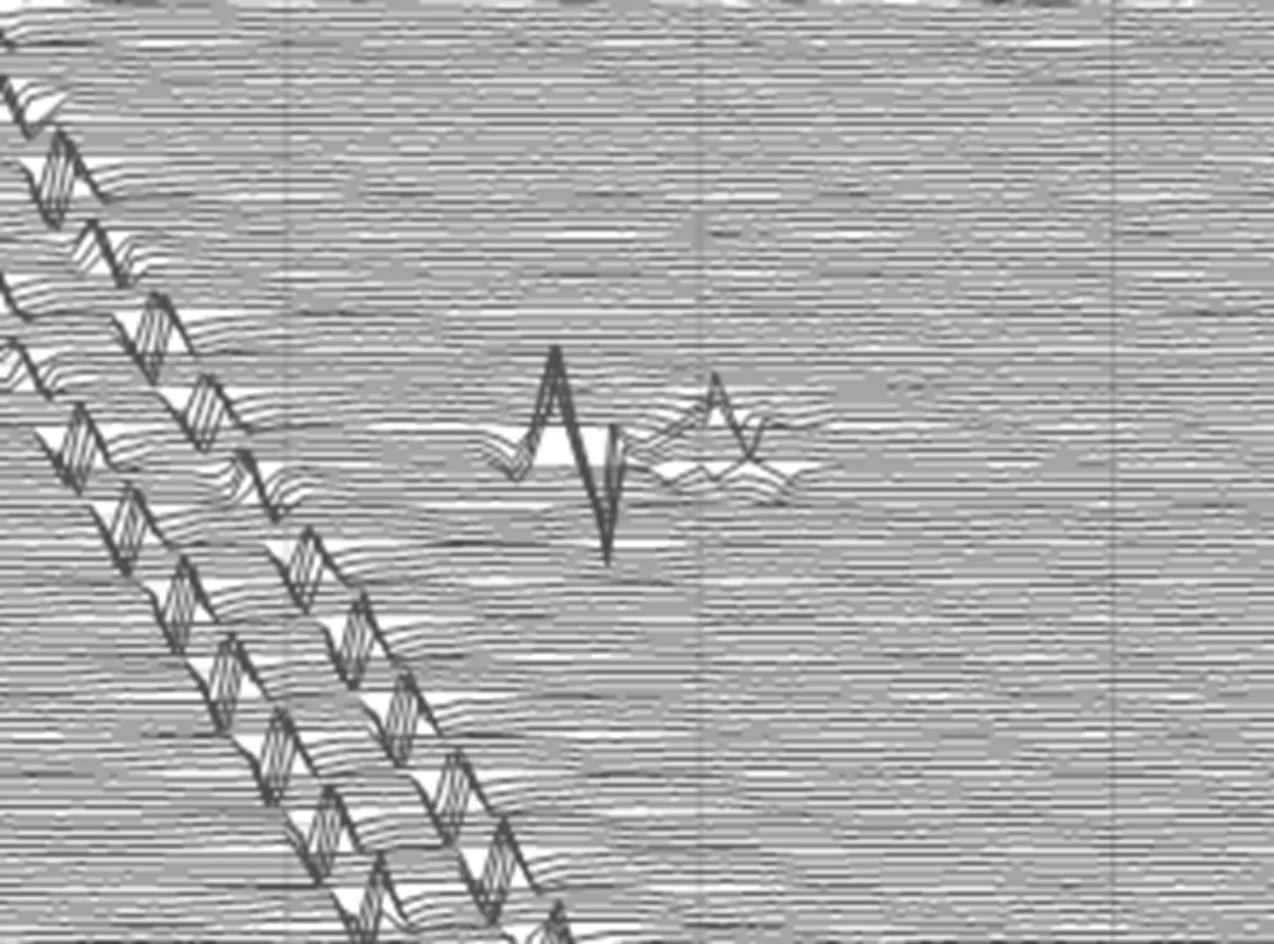

以卷扬机作为驱动装置,牵引检测器对安装的试验样管进行了检测,检测数据图谱见图10(图中显示的特征方位关系为沿管道母线展开后在管道外表面的分布情况)。

图10 牵拉试验数据图

对检测数据曲线进行分析并与实际样管进行对比,结果见表4。

表4 试验样管检测结果汇总

从数据分析结果可以看出,检测器能够准确识别管道上各种特征中的透孔信息。对于有透孔的支管,由于支管管径和透孔直径相差较小,透孔引起的信号波动湮没了支管引起的信号波动,导致特征透孔信号明显,外壁支管信号不可见;对于胶粘支管,由于底座和管壁之间胶层的影响,底座边缘信号不可见;对于维修补板,随着补板尺寸的增大,中间透孔信号对管道外部补板边缘信号的影响逐渐减小;对于维修扣帽,随着扣帽尺寸的增加,可逐渐识别微弱的外壁扣帽信号;对于无透孔的支管,可识别微弱的外壁支管信号,但不能准确判断特征类型;对于外壁凹坑,检测器未能识别到特征信号,对于磁标记,检测器识别到了明显的信号。

现实中的盗孔中心都是钻透管壁的通孔,根据此特征以及牵拉试验的结果确定该检测器能够用于盗孔的专项检测,但考虑到该检测器对管道外壁特征的识别能力有限,应用过程中需要对照管道的历史维修资料对检测数据中已经维修处理过的盗孔进行排除。

3.2 检测器应用

应用该检测器对某原油管线进行了实际检测,并结合管道历史维修资料对检测数据进行分析,最终确定该管道在出站785.5,36 882.0 m两处特征为疑似盗孔。对两处疑似盗孔进行了开挖,发现该两处盗孔均为盗油分子安装的盗油支管。两处盗孔的检测数据曲线如图11所示。

(a)出站785.5 m处

(b)出站36 882.0 m处

4 结论

(1)通过对局部微励磁检测技术的原理分析、有限元仿真以及基于板状试样的盗孔模拟检测试验,验证了该技术的可行性。

(2)根据技术原理组装了局部微励磁管道内检测设备,并通过牵拉试验验证了该设备的检测能力。应用该设备对某原油管线进行了实际检测,发现了两处疑似盗孔特征,并对两处疑似特征进行了开挖,确定其为在管道上安装的盗油支管。

(3)通过分析可以确定管道局部微励磁盗孔专项检测技术能够有效地完成管道上盗孔的检测。管道运维单位为了避免管道上遗留的盗孔造成管道泄漏等事故的发生,可定期采用该技术对管道上的盗孔进行检测、排查,该技术应用前景广泛。