核电高温设备蠕变强度评价方法对比研究

2022-09-16莫亚飞高付海宫建国轩福贞

莫亚飞,龚 程,高付海,,宫建国,轩福贞

(1.中国原子能科学研究院,北京 102413;2.华东理工大学 承压系统与安全教育部重点实验室,上海 200237;3.武汉工程大学 机电工程学院,武汉 430205)

0 引言

第四代核电系统具有安全性高、经济性好、核废料少等特点,受到中国、美国等主要经济体国家的广泛关注。第四代核电系统是典型的高温反应堆,其核岛机械设备的服役工况等与压水堆存在巨大差异,突出表现在:反应堆关键设备在服役过程中均面临着较高的服役温度,超过材料的蠕变温度[1-4]。因此,蠕变是反应堆高温设备的重要损伤模式,蠕变失效是核电高温设备强度设计中需要重点关注的内容。

目前,美国、法国、英国等国家均建立了高温设备强度设计规范或规程,如ASME Ⅲ-5[5],RCC-MRx[6],R5[7]等。在这些方法体系中,主要采用弹性和非弹性分析方法进行蠕变强度评价;对于弹性分析方法:根据应力产生的部位、原因及其对构件失效影响的不同,分别对各应力进行分类限定;对于非弹性分析方法:基于极限载荷的分析思路确定部件的承载极限,然后确定部件的蠕变参考应力,进而评价部件的蠕变强度是否满足要求。目前,中国尚缺乏自主化的核电高温设备分析设计规范,多参考国外设计规范进行核电高温设备的蠕变强度设计与考核。因此,有必要建立自主的高温设计规范。虽然,ASME规范部分出版物提供一些技术背景支持[8-9],但是,为构建我国的核电高温设备设计规范体系,必须系统研究现有国际设计规范中的强度评价体系及其保守性。

对于不同设计方法体系下蠕变评估方法,已有部分研究人员开展了对比研究。例如,LEE[10]分析了ASME规范与RCC-MRx规范在材料成分、力学性能、设计方法等方面的异同;龚程等[11]曾系统研究ASME、RCC-MRx与R5中的蠕变强度设计方法,并从设计流程、参考应力和设计曲线等方面分析了不同设计体系的差异,对比了不同设计准则所得蠕变评价结果的差别。

综上所述,本文针对高温设备的蠕变损伤模式,结合文献中结构件蠕变试验测试数据,开展现有高温设计规范(ASME Ⅲ-5,RCC-MRx,R5)蠕变强度评价方法的保守性研究,并分析保守性差异及其原因。

1 高温设备蠕变强度评价方法

1.1 ASME Ⅲ-5规范

ASME Ⅲ-5(主要针对HBB部分)基于弹性分析策略,对关键区域进行应力分类,结合工况类别,分别对不同应力分类进行限制。

(1)设计工况。

一次总体薄膜应力强度限定如下:

Pm≤S0

(1)

式中,Pm为总体一次薄膜应力强度;S0为在设计载荷下总体一次薄膜应力强度的许用值。

一次局部薄膜与一次弯曲应力强度之和限定如下:

PL+Pb≤1.5S0

(2)

式中,PL为局部薄膜应力强度;Pb为弯曲应力强度。

(2)Level A和Level B 工况。

一次总体薄膜应力强度限定如下:

Pm≤Smt

(3)

式中,Smt为A和B工况使用载荷下总体一次薄膜应力强度的许用值。

一次局部薄膜与一次弯曲应力强度之和限定如下:

PL+Pb≤KSm

(4)

(5)

式中,K为截面系数;Sm为与时间无关的应力强度限值;Kt为考虑蠕变效应引起的外层纤维弯曲应力的减小程度,Kt=(K+1)/2;St为与温度和时间有关的应力强度限值。

(3)Level C 工况。

一次总体薄膜应力强度限定如下:

(6)

同时,还应限定A,B,C工况对应的蠕变损伤分数累计值不得大于1,如下:

(7)

式中,ti为整个寿期内高温下某一特定载荷总的持续时间;tim为载荷应力强度作用下的最大许用时间,由St曲线确定。

一次局部薄膜与一次弯曲应力强度之和限定如下:

PL+Pb≤1.2KSm

(8)

PL+Pb/Kt≤St

(9)

同时,还应限定A,B,C工况对应的蠕变损伤分数累计值不得大于1,如下:

(10)

式中,tib为载荷应力强度作用下的最大许用时间,由St曲线确定。

(4)Level D 工况。

一次总体薄膜应力强度限定如下:

(11)

ASME Ⅲ附录ⅩⅩⅦ中,对于2.25Cr-1Mo/9Cr-1Mo-V,Pm≤0.7Su;对于316SS,304SS,800H,Pm≤min[2.4Sm,0.7Su]。

同时,还应限定A,B,C,D工况对应的蠕变损伤分数累计值不得大于1,如下:

(12)

式中,tir为载荷应力强度作用下的最大许用时间,由Sr曲线确定。

一次局部薄膜与一次弯曲应力强度之和限定如下:

(13)

同时,还应限定A,B,C,D工况对应的蠕变损伤分数累计值不得大于1,如下:

(14)

式中,tibr为载荷应力强度作用下的最大许用时间,由Sr曲线确定。

1.2 RCC-MRx规范

RCC-MRx提供了基于弹性与非弹性分析方法的蠕变强度评价路线。

1.2.1 弹性分析

(1)Level A工况。

一次总体薄膜应力强度限定如下:

(15)

(16)

(17)

一次局部薄膜与一次弯曲应力强度限定如下:

(18)

(19)

(20)

(2)Level C 工况。

一次总体薄膜应力强度限定如下:

(21)

(22)

一次局部薄膜与一次弯曲应力强度限定如下:

(23)

(24)

(25)

(3)Level D 工况。

对于一次总体薄膜应力限定如下:

(26)

(27)

一次局部薄膜与一次弯曲应力强度限定如下:

(28)

(29)

(30)

式中,WA,C,D为A,C,D级工况下的累积蠕变断裂损伤分数。

1.2.2 非弹性分析

RCC-MRx规范提供了基于参考应力的非弹性分析方法。首先,采用极限分析确定结构的极限载荷CL,然后由下式得到特征应力So:

(31)

式中,C为当前载荷;CL为基于理想弹塑性模型确定的极限载荷;RL为屈服强度。

该应力应首先满足不同工况下对应的应力限值。同时,还需满足蠕变损伤分数不得大于1。

对于A,C类工况:

(32)

对于D类工况:

(33)

式中,Ω′为修正因子,Ω′=1+0.2(CL/CY-1);CY为结构最开始屈服对应的载荷。

1.3 R5规程

R5规程提供了两种参考应力求取方法:一种基于应力线性化方法,另一种基于极限分析方法。在第4.2.4与4.2.5部分的结果分析中,将前者视为弹性分析,后者视为非弹性分析。

首先基于应力线性化得到应力分量或极限分析求取断裂参考应力,流程如下。

(1)计算参考应力。计算各载荷条件下的参考应力,如式(34)(35)所示。需要说明,式(34)适用于矩形截面。

(34)

σref=Pσy/Pu

(35)

式中,PB为一次弯曲等效应力;PL为一次局部薄膜等效应力;P为结构承受外载荷;σy为屈服强度;Pu为结构发生塑性垮塌时的最低极限载荷。

(2)计算应力集中系数χ。断裂参考应力需在参考应力的基础上,考虑应力集中的现象,因此引入应力集中系数χ。

对于恒温均匀结构:

(36)

对于非等温或非均匀结构:

χ=Pu/Py

(37)

式中,Py为结构发生首次屈服的载荷。

(3)计算断裂参考应力。对于蠕变延性材料,断裂参考应力计算如下:

(38)

(4)计算蠕变断裂分数。

(39)

2 结构件蠕变试验测试案例

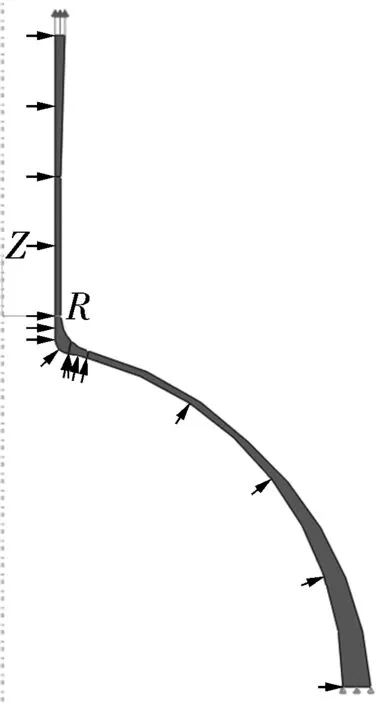

CORUM等[12-13]曾开展典型结构件的蠕变试验测试,本文将基于其试验测试数据,开展不同蠕变强度评价方法的保守度评价。其采用的结构件模型为接管-球壳结构(材料为304不锈钢),如图1[12]所示。在接管与球形壳体连接区域,接管和球壳均为变厚度。该部件的详细结构参数可以参考文献[12-13]。

图1 接管-球壳蠕变试验模型

该结构件承受内压载荷,在试验过程中的加载时间历程如图2所示。开始内压为2.59 MPa,持续502 h;然后内压提升到4.08 MPa,持续2次保载(799,800 h);接着内压再次提升到4.48 MPa,此后每840 h进行一次卸载观察,最终发生泄漏失效。整个试验总周期为21 707 h,出现可见裂纹的时间约为6 600 h。以下分析均按照6 600 h 进行评价。在结构件上的环1、环2和环3分别装有应变片(见图1),预测最大蠕变损伤及泄漏区域略高于环2处。

图2 内压加载时间历程

3 数值分析与保守度评价

以第2部分的结构件模型为研究对象,开展不同规范中蠕变强度评价方法的保守性评价研究。需要说明,分析方法的保守性取决于两方面:一是分析方法自身的保守性;二是材料参数、关键参量等通过安全系数等引入的保守性。对于第二方面,若排除材料参数中的安全系数,则部分物理量(如St)中的主控因素可能发生变化,导致评判方法保守度的难度增大,甚至出现混乱。基于此,本文将上述两方面因素一同考虑。

为对比不同方法的差异性,材料数据应该基于同一数据源。本文均采用ASME规范中的材料性能数据进行计算,涉及Smt,St,Sr等数据。RCC-MRx中材料数据参考ASME规范;R5中材料性能数据则基于ASME规范的数据转换得到。

3.1 数值模型

基于Abaqus有限元软件,建立结构件的轴对称模型,如图3所示。模型采用四边形网格单元类型CAX4R进行网格划分,该网格模型共包括7220个单元和7953个节点。

图3 有限元模型

主要边界条件与载荷条件(见图3)如下:在筒体下端施加轴向位移约束;内壁面施加内压载荷,在整个寿期过程中包括3种压力值2.59,4.08,4.48 MPa;接管上端面施加轴向拉应力7.618,12.001,13.178 MPa(对应上述3种内压水平)。

考虑试验过程中温度变化幅度较小,因此设定该结构件温度整体保持在600 ℃。材料屈服强度为128 MPa,弹性模量151 GPa,泊松比0.3。

3.2 蠕变强度计算结果评价与讨论

本节主要评估不同规范中蠕变评价方法的保守性,案例中试验载荷视为A级使用工况。选择3条典型路径进行应力评定(见图4),包括局部区域(路径1和路径2)和整体区域(路径3)。分别进行路径线性化,结果如表1所示。需要说明,路径1与路径2的一次弯曲应力分量(Pb)均为0。同时,因高温蠕变强度评价不涉及二次应力数据,故下文不再给出。

图4 典型路径示意

表1 载荷作用下的应力分析结果

3.2.1 ASME Ⅲ-5弹性分析

依据ASME Ⅲ-5 HBB中规定,采用时间分数法计算服役期间不同载荷作用下的总损伤。基于各路径的应力计算结果及规范中St/Smt曲线,即可计算对应的累积蠕变损伤。分析原则:当对应许用时间超出最大范围时,基于线性插值方法求取最大许用保载时间;当对应许用时间小于最小值时,取最小值。下文其他分析均基于本原则。

对于路径1,基于PL+Pb以及PL+Pb/Kt进行强度评价。通常,后者一般是蠕变强度评价的主控参量;同时,前者的应力限值为时间无关参量,不便表征蠕变损伤,故采用后者表征蠕变损伤,下文评价均遵循这一思路。路径1累积蠕变损伤为:

对于路径2,基于PL+Pb以及PL+Pb/Kt进行强度评价,其累积蠕变损伤为:

对于路径3,基于Pm进行强度评价,其累积蠕变损伤为:

经过计算,发现各路径对应的蠕变损伤远大于1.0,表明ASME Ⅲ-5 HBB中基于弹性分析方法的蠕变强度评价准则具有较高的保守度。

3.2.2 RCC-MRx弹性分析

RCC-MRx中基于弹性分析的蠕变强度评价路线,与ASME较为类似。基于得到的应力线性化结果,即可计算对应的蠕变损伤。

表2 表2 蠕变强度评价结果(路径1)

对于路径3,其为一次总体薄膜应力,因此基于ΩPm进行强度评价,其累积蠕变损伤为:

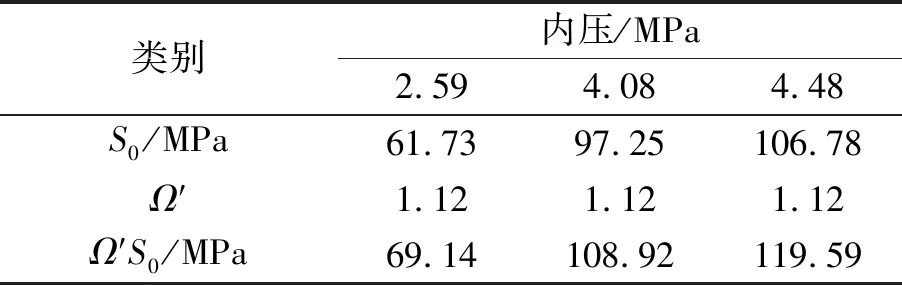

经过计算,发现各路径对应的蠕变损伤远大于1.0,表明RCC-MRx中基于弹性分析的蠕变强度评价方法具有较高的保守度。与ASME规范对比分析发现,局部区域强度评价结果相同;而对于总体区域,RCC-MRx规范因考虑Ω系数的修正,理论上其所得损伤应该略大,但是其计算结果小于ASME规范,这主要是因为RCC-MRx采用St曲线计算蠕变损伤,而ASME规范采用Smt曲线(取Sm与St的较小值)。通常,结构件蠕变试验载荷相对较高,其对应许用蠕变断裂寿命较小,此时Smt曲线是由Sm主导的,即Sm 3.2.3 RCC-MRx非弹性分析 表3 各载荷下对应参考应力值 基于以上数据,结合各内压实际作用时间,可得对应蠕变损伤: 可以发现,相较于RCC-MRx中的弹性分析方法,该规范中的非弹性分析方法保守度有所降低。 3.2.4 R5弹性分析 基于应力线性化方法,计算参考应力及应力集中系数。以路径1为例,其计算结果如表4所示。需要说明,此时应力为Mises应力。 表4 路径1应力分析结果 R5中的许用时间曲线为SR曲线,定义为以下情况的较小值:(1)最小蠕变断裂应力;(2)奥氏体钢产生2%蠕变应变对应的平均应力。为保持数据一致性,采用ASME Ⅲ-5中的等时应力应变曲线获取对应温度下产生2%蠕变应变对应的平均应力;并结合ASME Ⅲ-5中Sr曲线,即可获得对应SR曲线,如图5所示。需要说明,当蠕变时间小于1 000 h后,即使采用等时应力应变曲线外延方法,也难以确定蠕变应变2%对应的平均应力。总的来说,上述SR曲线的两个限定条件中,最小蠕变断裂应力相对较低(见图5),故基于该数据评估对应的蠕变损伤。 图5 用于R5规程蠕变强度评价的SR曲线 基于上述计算结果及SR曲线,可得路径1蠕变损伤为9.11;同理,可以计算路径2上的蠕变损伤为10.72。可以看出,与ASME规范与RCC-MRx中的弹性与非弹性分析方法相比,R5中分析方法的保守性显著降低。 3.2.5 R5非弹性分析 基于极限分析方法,计算对应的参考应力,如表5所示。 表5 参考断裂应力计算 基于上述计算结果及SR曲线,可得总蠕变损伤为1.91。R5中的非弹性分析方法保守度相较于RCC-MRx和ASME Ⅲ-5规范更低。与RCC-MRx的非弹性分析流程相比,其参考应力值差别不大,但由于许用保载时间的曲线不同,因此导致最后的总损伤差别较大。 结合文献中的结构件蠕变试验结果,评估了ASME Ⅲ-5,RCC-MRx及R5中蠕变强度评价方法的保守度,如图6所示。研究发现:(1)ASME规范与RCC-MRx中的弹性分析方法,所得评价结果均过于保守。(2)通过对比RCC-MRx与R5中的弹性与非弹性分析方法,发现非弹性分析方法可以显著降低设计保守度。(3)与ASME Ⅲ-5,RCC-MRx相比,R5中的分析方法可以大幅降低蠕变强度设计的保守度。 图6 不同分析方法的保守度对比 总体来看,R5中相关分析方法的保守度大幅降低,主要原因来自于两方面:(1)应力强度基于第四强度理论得到,计算结果小于ASME规范采用的第三强度理论;(2)R5中许用蠕变断裂寿命采用SR曲线确定,其显著高于St与Smt曲线(见图7),导致蠕变损伤计算结果较低。需要说明,根据图5分析,图中SR曲线采用最小蠕变断裂应力Sr曲线代替。文中各路径待评估的应力水平较高,以路径1和2为例,其应力水平大于136 MPa(内压2.59 MPa相关结果除外,其作用时间相对较短)。根据图7,基于ASME规范,可以确定其许用蠕变寿命大约在1 h。若按照R5规范,其许用蠕变寿命则超过2 000 h。此时,两种设计规范的保守性相差达到2 000倍以上。再结合上述(1)的原因,同等条件下基于R5规范所得应力水平更低,对应的许用蠕变寿命更长。可以预见,两个设计规范所得设计结果偏差巨大。需要说明,在上述两方面原因中,后者是更为关键的要素。 图7 304SS材料性能(600 ℃)数据对比分析 (1)无论ASME Ⅲ-5还是RCC-MRx中的弹性分析方法,其所得蠕变强度评价结果均过于保守。 (2)通过对比弹性分析方法与非弹性分析方法所得计算结果,可以发现非弹性分析方法的保守度显著低于弹性分析方法。 (3)R5中分析方法的保守度大幅小于ASME Ⅲ-5与RCC-MRx规范,可有效降低高温设备蠕变强度设计的保守性,这主要由R5中蠕变损伤评价限值SR的低安全系数所致。

4 不同方法的保守度差异及原因分析

5 结论