真空电子束焊接在镍基合金空冷器制造中的应用

2022-09-16魏立华杨志海贺德先祁梦玲张建晓

魏立华,杨志海,贺德先,张 斌,祁梦玲, 张建晓

(1.兰州长征机械有限公司,兰州 730299;2.兰州兰石重型装备股份有限公司,兰州 730314 )

0 引言

电子束焊接(Electron Beam Welding,EBW)是一种借助于独特的传热机制以及纯净的真空焊接环境,利用热发射或场发射阴极产生的电子束作为热源的焊接工艺[1-3]。电子束焊接与其他传统的焊接方法(GTAW,SMAW,SAW等)相比,具有热输入量低、焊接变形小、能量密度大、穿透能力强、焊缝深宽比大、焊缝纯洁度高、工艺适应性强、重复性和再现性好等特点,因此在航空航天、石油化工、生物医学等诸多工程领域得到越来越广泛地应用[4-6]。

镍基耐蚀合金具有独特的物理、力学和耐腐蚀性能,是在石油、化工、金属冶炼、航空航天、海洋开发、核工业等领域,应用于耐高温、高压、高浓度或混有不纯物等各种苛刻腐蚀环境中的理想的金属材料。NS1402(Incoloy 825,国内牌号为0Cr21Ni43Mo3Cu2Ti)合金是一种钛稳定化的Ni-Fe-Cr-Mo-Cu耐蚀合金[7],由于其优良的耐硫化物及氯化物腐蚀的性能,在高硫原油的加工中,广泛应用于建造加氢装置高压空冷器管箱等设备,以保证高压空冷器长周期、安全操作[8-9]。

空气冷却器是石油化工和油气加工生产中作为冷凝和冷却应用最多的一种换热设备。其以环境空气作为冷却介质,横掠翅片管外,使管内高温工艺流体得到冷却或冷凝,简称空冷器。其一般由管束、风机、百叶窗和构架等组成,主要工作部分为管束。空冷器制造过程中,主要是管束管箱的焊接,传统焊接工艺为先开制 U 形坡口[10],内角焊缝焊接采用埋弧焊,外侧打磨清理、 经PT检测合格后,再采用埋弧焊焊接外侧焊缝,从而获得双面焊透的接头[11]。由于存在工序较多、焊接质量不高及效率低下、施焊环境不佳等缺点,国外空冷器制造行业普遍应用真空电子束焊技术进行空冷(器)管箱的焊接。本文针对厚壁镍基耐蚀合金Incoloy 825,采用国产真空电子束焊接设备进行工艺试验、产品工艺评定以及模拟件的制作,以获得最佳工艺参数、制定出合理的制造工艺,充分发挥真空电子束焊接技术的显著优势,通过不断摸索,最终应用于空冷管箱的制造,填补国内空冷器制造行业采用真空电子束焊接技术的空白。

1 电子束焊基本原理

电子束焊接是电子在阴极和阳极间的高压(25~300 kV)电场作用下加速到很高的速度(0.3c~0.7c),经一级或二级磁透镜聚焦后,形成密集的高速电子流,当电子束撞击工件表面时,高速运动的电子与工件内部原子或分子相互作用,在介质原子的电离与激发作用下,电子的动能大部分转化为焊件的热能,被轰击焊件迅速升温、熔化并汽化,使焊接件结合处的金属熔融。图1示出电子束焊接原理简图。当电子束焊枪移动时,在焊接件结合处形成一条连续的焊缝。一般熔焊能焊的金属,如铁、铜、镍、铝、钛及其合金等都可以采用电子束焊,且焊缝化学成分与母材基本一致。

图1 电子束焊接原理简图

2 电子束焊工艺试验

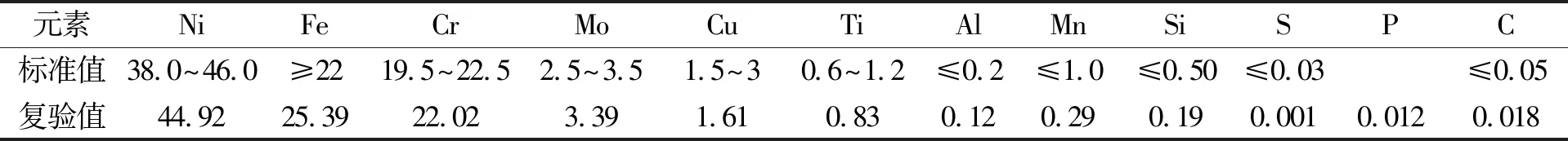

试验采用厚度56 mm的Incoloy 825镍基耐蚀合金,化学成分、力学与物理性能分别见表1,2。试验用设备为THDW-30型,电子束焊机由真空系统和直热式电子枪组成,电子束系统置于真空室中,真空室由聚焦线圈、偏转线圈、电源及焊接小车设备等组成[12]。

表1 Incoloy 825镍基耐蚀合金化学成分

镍基耐蚀合金液态焊缝金属流动性差,熔深浅,具有较高的焊接热裂纹敏感性,传统的焊接工艺需采用较小的热输入量并保持较低的层间温度。为获得理想的电子束焊焊道成型,通过大量的焊接试验,以确定最佳的焊接工艺参数组合,图2为其他参数不变时,在140,150,160,170,180 mA五种束流条件下的焊接接头断面及熔深,不同位置处测得的焊缝宽度见表3。从图2、表3可以看出,随着束流的增加,焊接接头熔深h、熔宽均增加。考虑到产品管箱厚度为32 mm,最终确定的焊接电流为180 mA,具体工艺参数组合见表4。

表2 Incoloy 825镍基耐蚀合金的力学与物理性能

图2 不同焊接工艺参数组合下焊接接头断面及熔深

表3 不同位置处测得的焊缝宽度

表4 最佳焊接工艺参数组合

3 电子束焊接工艺评定试验

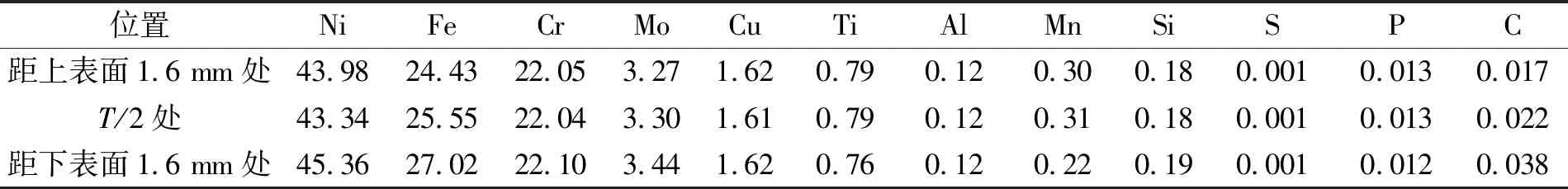

选用表4中的焊接工艺参数,依据NB/T 47014—2011《承压设备焊接工艺评定》和空冷器的设计技术条件,对厚度为32 mm的Incoloy 825镍基耐蚀合金试件进行真空电子束焊接工艺评定,得到焊缝金属化学成分、焊接接头力学性能分别如表5,6所示。

表5 焊缝不同位置处测得的化学成分

表6 焊接接头力学性能试验结果

试验检测的焊接接头处3件Z向拉伸断面收缩率为73%,72%,72%,母材位置3件Z向拉伸断面收缩率为 62%,64%,65%,表明焊接接头Z向拉伸值高于母材;按图3沿焊接接头厚度方向间隔1 mm分别测母材、热影响区、焊缝处硬度值,测得的结果见表7。可以看出,母材、热影响区、焊缝金属各部位硬度值基本一致。

图3 焊接接头硬度检测位置

由表8可看出,由于电子束焊没有填充焊丝,试件处于真空状态下,焊接过程中合金元素没有烧损,因此不同位置处的焊缝元素分布均匀(见表5),从而保证了焊接接头各区域力学性能稳定、组织均匀以及耐蚀性能良好[13],各项指标均满足NB/T 47014—2011及产品设计技术条件要求,表明所制定的电子束焊接工艺正确、合理。

4 采用真空电子束焊接管箱模拟件

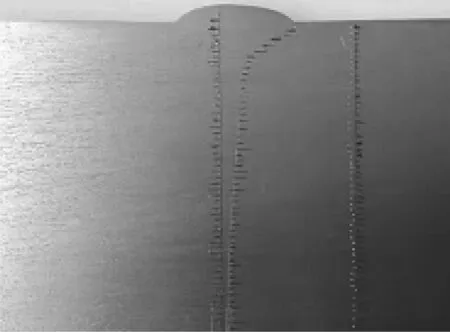

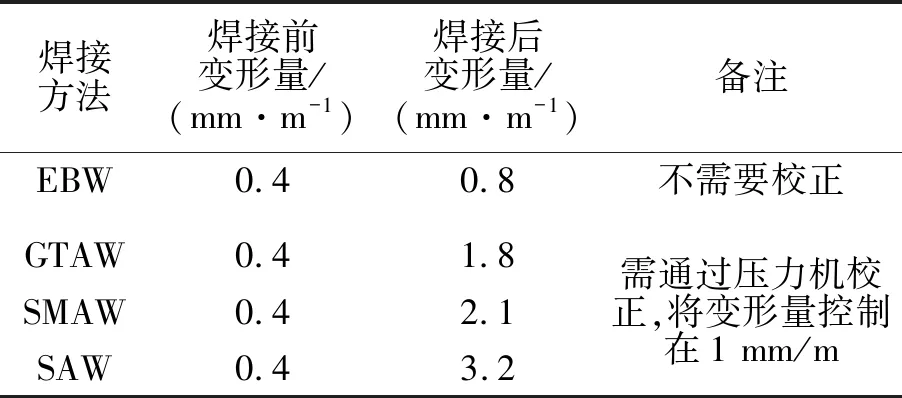

在大量焊接试验和工艺评定的基础上,采用电子束焊接制作了空冷器管箱模拟件,空冷器管束如图4所示,管箱焊缝外观及焊缝断面分别见图5,6,并制定了Incoloy 825镍基耐蚀合金电子束焊缝 UT,RT检测工艺规程。与传统焊接方法(SMAW,SAW,GTAW)相比(管箱坡口形式见图7),真空电子束焊接管箱具有变形量小(不同焊接方法变形量对比见表9)、焊缝和热影响区硬度低、冲击值高、焊缝一次检测合格率高(统计表明,电子束焊焊接空冷器管箱的合格率为 97.2%,高于埋弧焊95.1%、氩弧焊92.8%的合格率)等优点;真空电子束焊能够大幅降低生产周期和生产成本,焊接空冷器管束管箱主焊缝,单台电子束焊接设备的焊接效率约等于24名熟练焊工的焊接效率,单片镍基合金空冷管箱可节约人工成本0.5万元;电子束焊同样省去了填充材料的费用,单片镍基合金空冷管箱可节约焊接材料费用7.8万元左右。据此进行了产品焊接,自2019年以来,已在多套装置得到推广应用,至今运行良好。

图4 空冷器管束

图5 管箱模拟件焊缝外观

图6 管箱模拟件焊缝断面

表9 不同焊接方法焊接管箱变形量对比

5 结论

(1)通过大量焊接试验,确定了Incoloy 825镍基耐蚀合金真空电子束焊最佳焊接工艺参数组合,采用确定的焊接工艺参数制作的焊接试件获得了理想的焊接接头性能,表明真空电子束焊接技术可应用于厚壁镍基耐蚀合金产品的制造。

(2)在大量焊接试验和焊接工艺评定合格的基础上,进行了厚壁镍基耐蚀合金空冷器管箱模拟件电子束焊接,证明其具有变形量小、无损检测合格率高等优点,能够保证厚壁镍基耐蚀合金的焊接质量。

(3)后续生产实践表明,与传统厚壁镍基耐蚀合金开制坡口、采用SMAW,SAW,GTAW需填充焊接材料的焊接方法相比,电子束焊接能够大大缩短制造周期、提高生产效率、降低生产成本。