某直升机旋翼系统阻尼器杆端关节轴承轴向间隙超标问题分析

2022-09-16徐瑞张昊李建伟

徐瑞,张昊,李建伟

(1.中国直升机设计研究所,江西 景德镇 333001;2.陆装航空军事代表局驻景德镇地区航空军事代表室,江西 景德镇 333001)

1 概述

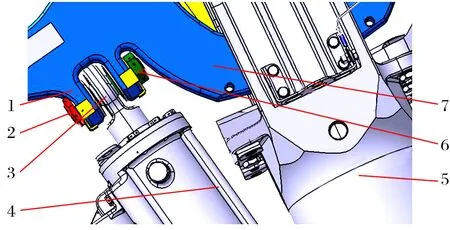

旋翼阻尼器是直升机旋翼系统的关键零部件,其主要功能是为旋翼桨叶的摆振提供阻尼,保证直升机有足够的稳定性裕度,从而防止地面共振。旋翼阻尼器安装位置如图 1所示,螺栓通过拧紧力矩将杆端关节轴承内圈固定于中央件耳片之间。杆端关节轴承内、外圈在阻尼器载荷的作用下,通过相对转动来实现阻尼器随支臂的运动。

1—中央件耳片;2—阻尼器安装螺栓;3—阻尼器杆端关节轴承;4—阻尼器;5—支臂;6—安装螺母;7—中央件。

阻尼器杆端关节轴承(图 2)是直升机旋翼系统的关键连接件,承受x方向的载荷,并在载荷作用下绕x,y,z方向摆动。

图2 阻尼器杆端关节轴承结构示意图

杆端关节轴承具有内、外圈轴向间隙小,摩擦小,噪声低等特点[6],使用工况复杂且技术要求高[1],保证其安全性至关重要[2-5]。

2 失效关节轴承概况

2.1 外观形貌

某型阻尼器杆端关节轴承要求耐久性试验1 000 h,且内、外圈轴向间隙不大于0.25 mm,但实际飞行过程中发现间隙超标,故障轴承材料验收及热处理情况见表1。拆解后轴承如图3所示,外圈内表面衬垫多为非对称磨损,磨痕呈半圆弧状,说明在旋翼转动过程中阻尼器需要承受沿阻尼器杆端关节轴承杆体的拉压载荷,特殊情况也可能承受z方向的载荷,并绕x,y,z轴小幅摆动。

表1 故障轴承材料验收及热处理情况

(a)内圈

2.2 失效机理

杆端关节轴承由内圈、外圈以及粘接在外圈内表面的自润滑衬垫组成。衬垫结构致密,一般由PTEE纤维、玻璃纤维等通过特殊方式编织,并在酚醛树脂、环氧树脂、氰丙烯酸酯等树脂中浸渍形成。PTEE纤维摩擦因数低,起润滑作用,树脂作为基体材料既起粘接作用又具有抵抗热变形的能力。

在受载过程中,外圈衬垫与内圈的接触面上会形成一层能够降低面内剪切应力的PTEE转移膜,该膜可以明显降低内、外圈的摩擦因数。随使用时间的累积或载荷工况的恶化,PTEE转移膜会被挤向两边[7],内、外圈之间的摩擦因数增大,轴承缓慢磨损。PTEE自润滑层的消耗会加剧轴承磨损,最终导致杆端关节轴承内、外圈轴向间隙超标。

3 失效原因分析

3.1 试验工况

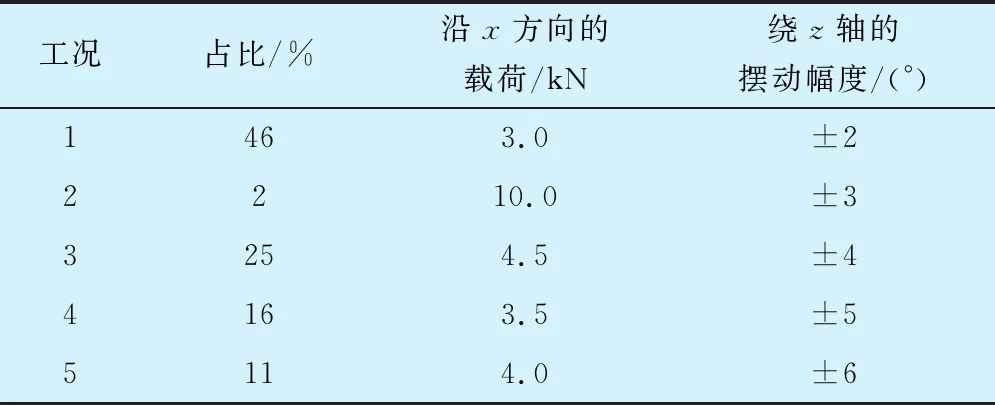

轴承通过的试验项目包括空载启动力矩检查,密合度检验,轴、径向静载荷试验,耐久性试验,高、低温试验,淋雨试验,湿热试验,盐雾试验,沙尘试验。耐久性试验受试验机技术限制,无法进行全谱试验,简化了载荷谱(表2),利用简化载荷谱进行耐久性试验是工程中常用的处理方法,实际使用情况说明实际载荷谱比简化载荷谱更恶劣,简化载荷谱需进一步改进。

表2 杆端关节轴承简化载荷谱

3.2 衬垫

阻尼器杆端关节轴承研制阶段及试验阶段使用进口JC-01衬垫(材料为玻璃纤维+PTFE纤维),但由于其不符合保障要求,改为国产C-01衬垫(材料为NOMEX纤维+PTFE纤维),JC-01,C-01衬垫的平均使用寿命分别为600~900 h,187~220 h,说明衬垫差异也可能会导致内、外圈轴向间隙超标。

3.3 轴承精度

杆端关节轴承精度、力矩均匀性等指标会影响轴承内、外圈的摩擦状态,从而影响其使用寿命。表面质量较差会使轴承摩擦因数偏大,回转力矩太大会使内、外圈之间的作用力偏大,加剧轴承磨损,进而导致轴向间隙超标。

经检查:在制品严格按管理程序要求,库帐、卡、物一致;生产过程中严格执行批次管理,详细记录投料数量和加工记录,且对每道工序的产品实行首检、巡检、完工检等,整个生产过程零件均处于受控状态。在出厂验收时,轴承成品尺寸精度(内圈内径、内圈宽度、杆端长度、杆端宽度、杆端球头球径等)、重量、密合度、粘结完善性和启动力矩均满足要求。尽管如此,从结构设计的角度出发,在加工能力允许的范围内,提高轴承的加工精度,可以提升杆端关节轴承内、外圈的耐磨损性能。

4 改进的耐久性试验载荷谱

4.1 载荷谱改进

在直升机复杂气动环境下偶尔会产生z方向的载荷,因远小于x方向的载荷,可忽略不计。试验机无法实现轴承3个方向的摆动,根据轴承内、外圈偏磨的特点,在改进载荷谱中增加绕x轴的摆动,并使用全载荷谱(通过在直升机上布置载荷传感器测得),见表3,表中:静载荷为恒定的静态载荷;动载荷为正弦函数载荷,表中数值为正弦载荷幅值;静位移度为绕某轴恒定存在的摆动幅度;动位移度为正弦函数的位移函数,表中的数值为正弦位移度幅值。整体载荷为动载荷与静载荷的叠加。

表3 杆端关节轴承改进载荷谱

4.2 载荷谱验证

为验证改进载荷谱的正确性,基于赫兹接触理论建立轴承有限元模型进行分析,建模时忽略内外圈倒角、轴承游隙,定义轴承内、外圈为刚-柔接触,轴承应力分布云图如图 4所示:在内圈两端与外圈的接触区域等效应力较大,与实际磨损位置一致,说明了改进的载荷谱更接近实际工况。改进载荷谱的载荷及摆动幅度均有所增加,以弥补摆动方向和频率变化的影响,获得更接近实际工况的改进载荷谱。

图4 全谱载荷下杆端关节轴承应力云图

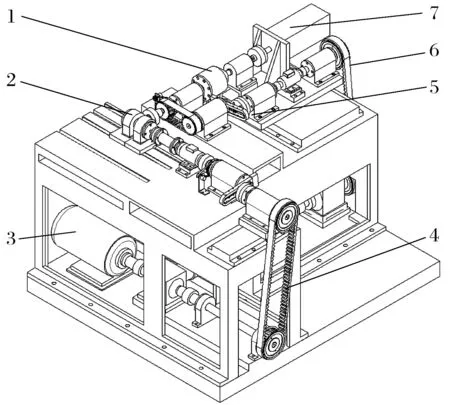

试验机结构如图5所示,试验机以变频电动机作为动力输入,通过2个皮带轮将动力传输给2个方向的摆动机构,通过电动缸、拉压传感器施加载荷,实现杆端轴承在交变载荷作用下绕x,z轴的双向摆动。试验台采用工控计算机控制,可任意设定试验参数。屏幕显示摆动幅值、摆动频率、交变载荷、循环次数、磨损量、温度等。

1—拉压传感器;2—试验轴承;3—变频电动机;4,6—皮带轮;5—摆动机构;7—电动缸。

将改进的载荷谱转化为试验载荷[9]:1)x方向的最大载荷为50 kN;2)绕x,z轴的摆动频率为20 Hz;3)绕x,z轴的最大摆动幅度分别为25°,20°。

加载方式:在x方向先施加静载荷,在静载荷基础上,以正弦波方式施加拉压动载荷。

摆动方式:沿x或z轴均先摆动一定静位移度(最大为±15°),在静位移度基础上,以正弦波方式施加相应的动位移度(最大为±10°),施加时间比例见表3。

选取2套关节轴承试验,试验时间分别为100,300 h,试验结束后内、外圈轴向间隙分别为0.240,0.525 mm。100 h试验后轴向间隙已接近临界值,300 h试验后轴向间隙已超标,而实际使用时200 h左右才接近临界值,说明改进的载荷谱更为苛刻,可采用改进的载荷谱替代该类轴承的复杂使用工况。

5 改进措施及试验验证

5.1 改进措施

1)对衬垫织物进行界面处理,以提高衬垫织物对树脂的浸润性,同时对界面处理过的织物在浸渍树脂前采取压挤工艺,增加纤维与树脂的密合度,使织物与树脂形成完整的复合材料,增加衬垫的抗剪切能力,达到抗磨效果,改进后的衬垫型号为C-01A。

2)改变轴承内圈外球面(磨损部位)表面处理工艺是提高轴承耐磨损性能的有效途径,根据经验将内圈外球面(图6)由镀硬铬改为镀陶瓷(Al2O3)。

图6 内圈外球面镀陶瓷位置示意图

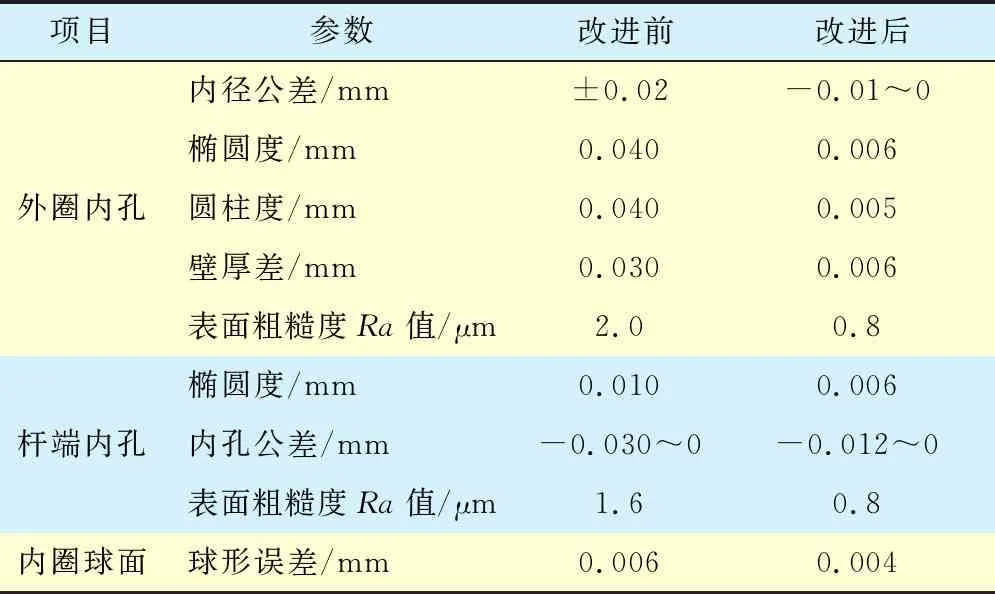

3)提高外圈内孔、杆体内孔、内圈球面加工精度,改进前、后精度对比见表4:外圈内孔精度提高为后续粘贴衬垫和挤压工序提供良好的表面质量,更好实现内、外圈的贴合;杆体内孔和内圈球面精度提高使轴承装配力矩更均匀,避免出现摆动卡点。

表4 改进前、后各零件加工精度对比

5.2 试验验证

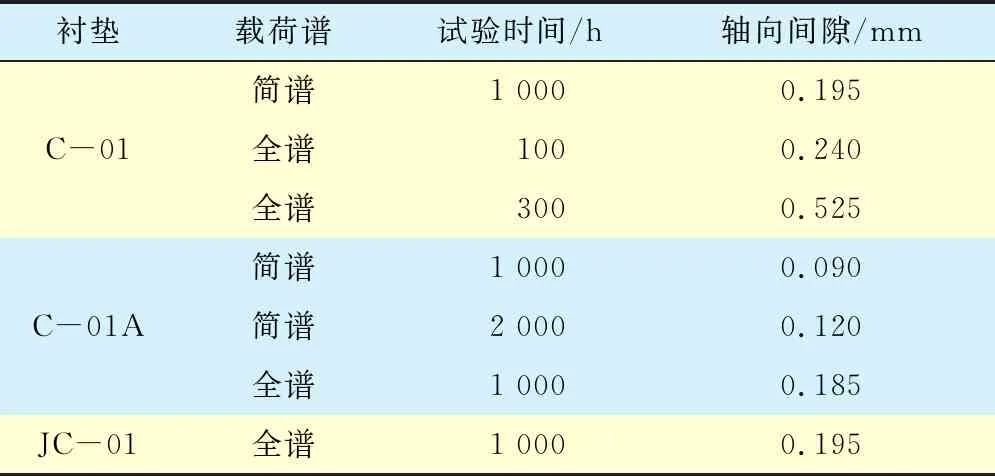

对改进后的轴承进行了外观、尺寸检查,空载启动力矩试验,重量、密合度测试,衬垫剥离强度试验,粘接完整性试验,轴、径向静载荷试验,耐久性试验等一系列试验,均满足要求。耐久性试验结果见表5,改进后的阻尼器杆端关节轴承寿命提高,内、外圈轴向间隙超标问题得到了有效解决。

表5 改进前、后杆端关节轴承耐久性试验结果对比

6 结束语

针对某阻尼器杆端关节轴承内、外圈轴向间隙超标的问题,分析了其原因,并提出了相应的改进措施。改进后的轴承性能显著提升,为直升机旋翼系统阻尼器杆端关节轴承的设计和应用提供了参考。