航空轴承典型表面处理技术

2022-09-16迟杰杨晓峰于遨海曹娜娜刘金玲

迟杰,杨晓峰,于遨海,曹娜娜,刘金玲

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150025;2.空装驻哈尔滨地区第一军代表室,哈尔滨 150025)

航空轴承作为航空发动机的核心部件,主要用于支承机械旋转体,传输载荷以及降低发动机各部件之间的摩擦力,是高端装备的重要基础件,在装备的服役中起关键作用[1]。8Cr4Mo4V高温轴承钢及G13Cr4Mo4Ni4V高温渗碳轴承钢是航空发动机主轴轴承常用钢种,其最高使用温度为316 ℃,可以满足国产三代机使用需求[2]。随着航空发动机工况日益恶劣,8Cr4Mo4V高温轴承钢的常规热处理技术难以满足高温、高速、高dn值和长寿命的使用需求,需采用表面处理技术进一步提升航空轴承使用性能。现航空轴承套圈主要表面处理技术有离子注入、喷丸强化、 离子渗氮以及氮化钛涂覆等,用以提升轴承工作位置硬度和应力水平,进而提升轴承套圈工作位置耐磨性及接触疲劳性能。表面处理后轴承套圈工作位置硬度得到提升,需对滚动体进行相同表面处理或配合氮化硅陶瓷球使用,以满足轴承硬度匹配要求。本文以轴承套圈为例,介绍几种典型轴承表面处理技术。

1 离子注入

离子注入是根据使用性能需求,将要注入的元素分离成离子,在高压电场作用下以高速轰击工件表层,进而提升工件耐蚀、耐磨等性能[3]。在航空轴承上采用离子注入方法的主要原因有:1)注入元素与基件元素呈冶金结合,不存在表面剥落问题;2)没有增加轴承尺寸问题;3)可以控制在室温下注入,不会引起基体性能下降;4)在真空状态下注入,表面粗糙度不发生变化,可作为最终处理工艺,产品合格率高[4]。依据轴承工况需求,可选取相应元素进行离子注入加工,如为提升表面抗氧化性、耐蚀性以及耐磨性可选取铬元素或硅元素。

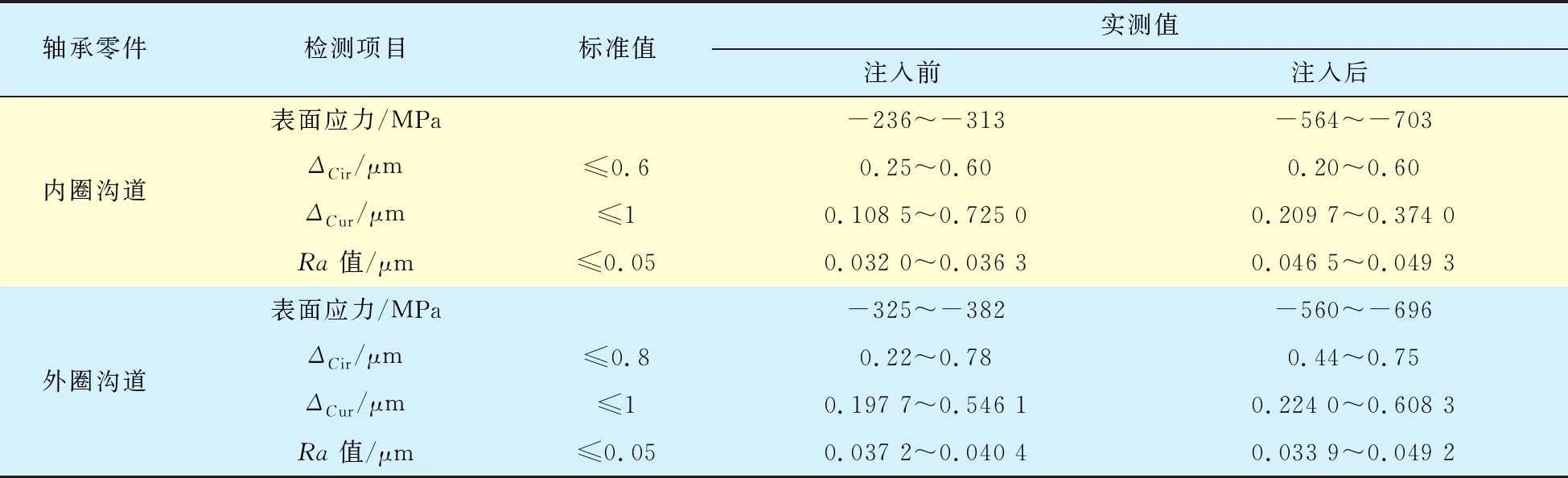

依据8Cr4Mo4V高温轴承钢材料特性及航空轴承工况条件,选取注入元素为氮。以某批内径为45 mm的8Cr4Mo4V高温轴承钢制航空球轴承套圈为例,对离子注入前后轴承沟道圆度ΔCir、轮廓度ΔCur及表面粗糙度Ra值等尺寸精度及表面残余应力进行对比,结果见表1。

表1 某型8Cr4Mo4V钢制航空轴承离子注入氮元素前后沟道检测结果

对同炉次8Cr4Mo4V钢制圆片试样进行纳米硬度检测,离子注入前后检测结果见表2。高温轴承钢离子注入氮元素过程中,不仅氮离子与基体撞击产生离子辐照损伤,增加位错密度起到机械强化作用;同时形成的Fe4N,Fe2-3N,Cr2N等氮化物会弥散分布于晶体中,提升轴承工作位置表面硬度及压应力水平,进而提高轴承耐磨性、接触疲劳性能、使用寿命和抗断油能力。

表2 离子注入氮元素前后8Cr4Mo4V钢制圆片试样硬度检测结果

从8Cr4Mo4V高温轴承钢离子注入前后相关指标检测结果可知,离子注入氮元素后轴承尺寸精度保持良好,轴承沟道圆度、轮廓度以及表面粗糙度全部满足指标要求,离子注入可作为最终加工工序。

2 喷丸强化

喷丸强化处理是现有成本较低,应用较广的表面处理技术,喷丸过程中大量高速弹丸撞击工件表面,速度瞬间变化,工件材料发生不同程度塑性变形,加工位置产生压应力[5]。由文献[6]可知,喷丸强化后未改变马氏体相,但是在晶界及马氏体内形成了大量缺陷,提高了强化层的显微硬度,喷丸强化后疲劳裂纹源向内部扩展。硬度、应力水平的提升以及裂纹源向内扩展都将有效降低轴承发生早期疲劳失效的风险。

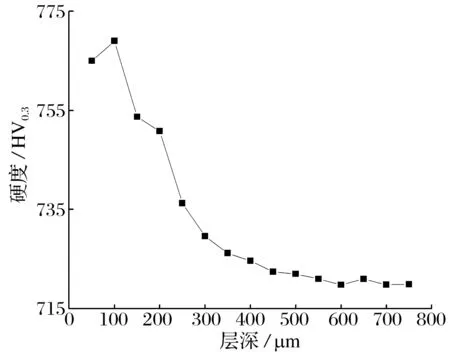

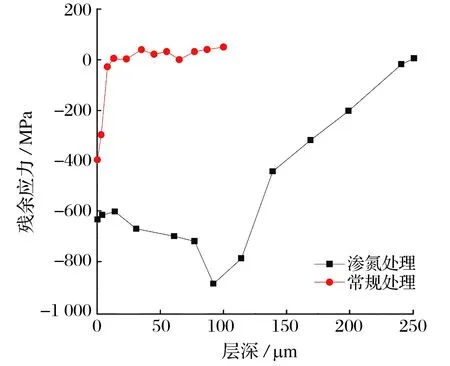

以某型内径为135 mm的8Cr4Mo4V高温轴承钢制轴承套圈为例,采用热喷丸加工形式,喷丸强化处理后的硬度梯度如图1所示,应力梯度如图2所示。喷丸强化处理后由于喷丸高速撞击,在材料内部形成大量位错,轴承沟道位置显微硬度提升50 HV,同时轴承工作位置表面残余压应力提升2倍以上,残余压应力深度增加至200 μm,硬度及应力梯度的提升有助于提高轴承的耐磨性和接触疲劳性能。喷丸强化在保证喷丸覆盖率以及消除裂纹源的前提下,是目前最经济有效的表面强化方式。

图1 喷丸强化后8Cr4Mo4V钢制轴承强化位置的硬度梯度

图2 喷丸强化前后8Cr4Mo4V钢制轴承强化位置的应力梯度

3 离子渗氮

8Cr4Mo4V及G13Cr4Mo4Ni4V材料内合金含量较高,存在渗氮层脉状组织难以控制及渗氮层深度不足等缺点。离子渗氮技术是一种高性能渗氮方法,具有渗氮周期短,渗层脆性低,渗氮层厚度及组织可控性高等优势[7]。离子渗氮是在低真空含氮气氛中,以工件作为阴极,炉体为阳极,在阴阳两极间加上数百伏电压,使之产生辉光放电,氮气被电离成为氮离子,在电场作用下轰击零件表面进行渗氮加工。

以某型内径为135 mm的8Cr4Mo4V高温轴承钢制轴承套圈为例,采用离子渗氮处理后轴承沟道位置脉状组织不大于1级,心部组织无变化,如图3所示。由于脉状组织是脆性相,渗层中脉状组织严重容易导致轴承发生早期剥落,因此需严格控制脉状组织。

(a)渗氮层组织

离子渗氮后轴承强化位置硬度梯度如图4所示:离子渗氮处理后由于溅射轰击以及渗氮层中形成γ′-Fe4N及ε-Fe3N相,轴承套圈工作表面硬度由720 HV提升至974 HV。目前离子渗氮后轴承强化位置硬度均稳定在940 HV(68 HRC)以上,硬度的提高有助于提升轴承强化位置的耐磨性。

图4 离子渗氮后8Cr4Mo4V钢制轴承强化位置的硬度梯度

渗氮前后轴承强化位置的应力梯度对比如图5所示:轴承强化位置的最大残余压应力由-400 MPa提升至-900 MPa以上,最大残余压应力提高1倍以上,压应力层深度由不足14 μm提升至240 μm以上。压应力的增加能抵抗较大的接触应力,抑制次表层的塑性变形,可大幅度提高轴承耐磨性、接触疲劳性能和抗胶合性[8]。

图5 离子渗氮前后8Cr4Mo4V钢制轴承强化位置的应力梯度

4 氮化钛涂层

G13Cr4Mo4Ni4V高温渗碳轴承钢是在8Cr4Mo4V高温轴承钢基础上进行改进的钢种,表面渗碳硬化处理后G13Cr4Mo4Ni4V钢比8Cr4Mo4V钢心部韧性更优异,但其抗磨粒磨损性能较差,为此引入氮化钛涂覆技术用以解决轴承套圈挡边磨损失效问题。氮化钛涂层具有高硬度,高黏着强度,低摩擦因数等优势,在刀具等领域得到广泛应用[9]。

以某型G13Cr4Mo4Ni4V钢制内径为135 mm的轴承套圈为例,对轴承套圈挡边进行氮化钛涂覆处理,轴承挡边位置纳米硬度由原始11 GPa提升至33 GPa,有效增加挡边抗磨损能力。对随炉G13Cr4Mo4Ni4V钢制试样氮化钛涂层组织进行观察(图6),涂层颗粒分布均匀,最大颗粒尺寸小于10 μm。

图6 G13Cr4Mo4Ni4V钢制试样的氮化钛涂敷效果

由文献[10]可知,氮化钛涂覆层可以有效推迟轴承磨粒磨损出现时间,这主要是由于氮化钛涂覆处理后轴承挡边位置的纳米硬度显著提升以及其致密组织结构有助于其耐磨性提升。因此氮化钛涂层技术可应用于航空轴承,以提升其耐磨能力,降低磨粒磨损等早期失效风险。

5 小结

轴承套圈几种典型表面处理技术特点对比见表3,表中“+”为性能增加,“-”为性能无提升,“+”越多越有利于性能提升。

表3 表面处理后性能对比

目前航空轴承常用表面处理技术对轴承耐蚀性提升不明显,难以满足燃气轮机日益增加的三防性能(轴承抵抗“盐雾、霉菌、湿热”三种环境试验能力)需求。为此后续重点开展耐蚀元素离子注入技术研究,以及多种表面处理技术组合的复合强化技术研究。

国内相关研究团队将多种表面处理技术组合进行复合强化处理:文献[5]采用离子注入和喷丸强化技术复合处理,由于耦合效应,残余压应力较单一表面处理更大,且压应力层深度更深;文献[9]将离子渗氮技术与氮化钛涂层技术结合,复合强化处理后工件表面更加平整,出现纳米组织,硬度及应力水平得到进一步提升,从而提高了工件的耐磨性。

6 结论

由8Cr4Mo4V和G13Cr4Mo4Ni4V钢制轴承表面处理后的性能可知:

1)离子注入、离子渗氮以及喷丸强化等表面处理手段可以有效提升轴承强化位置压应力水平,有助于提升轴承接触疲劳性能。

2)氮化钛涂层、离子渗氮处理后轴承强化位置表面硬度得到显著提升,这有助于提升轴承耐磨性,进而提升轴承抗污染能力。

3)轴承表面处理是提升轴承耐磨性、耐蚀性以及接触疲劳性能的有效手段,结合轴承使用工况选取适当表面处理技术,可以提升轴承可靠性,满足轴承工况需求。