推力球轴承套圈沟道中心径测量方法

2022-09-16王旭刚吴迪丛晨日罗志刚金文胜

王旭刚,吴迪,丛晨日,罗志刚,金文胜

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

推力球轴承一般由轴圈、座圈、保持架和钢球组成,结构特点决定其只能承受轴向载荷。为保证轴承在装配后正常运行,防止钢球转动不流畅或卡滞现象,必须将轴圈与座圈的沟道中心径控制在一定的公差范围内。若轴圈与座圈的沟道中心径超出公差范围,将导致钢球与沟道的接触角发生变化,轴承不能正常运转,加速磨损,进而降低轴承的使用寿命。

1 常规测量方法存在问题

轴圈与座圈沟道中心径的常规测量方法有样板测量法和三球法。

样板测量法使用沟道中心径样板, 通过刮色法或光隙法定性判断沟道中心径是否合格。该方法受人为因素影响较大,尤其是当沟道中心径为极限值时,不同的测量人员对同一个工件会有迥然不同的判定结果。

三球法选取3粒直径尺寸相同且略大于沟道圆弧公称直径的钢球,将3粒钢球均布于被测套圈沟道并用压板将钢球固定牢靠,用卧式测长仪测量相邻钢球之间的最大距离后利用几何关系计算被测套圈的沟道中心径。该方法受钢球固定牢靠程度的影响较大,重复性不好且测量效率低。实际测量发现,当沟道中心径小于30 mm时,套圈受钢球固定牢靠程度的影响更明显,同时沟道会产生变形,直接影响测量的准确性。

另外,还可通过选取与被测套圈沟道圆弧曲率半径一致的曲率球或曲率片,利用相应的测量装置定量测量沟道中心径;但无相应的曲率球/曲率片时将无法测量,局限性较大,而且当沟道中心径小于30 mm时测量重复性同样不好。

结合推力球轴承套圈的结构特点以及精准确定最大沟道中心径位置并测量最大沟道中心径值的要求,通过反复试验,研究出2种新的推力球轴承套圈沟道中心径测量方法:轮廓仪测量法和三坐标测量法。

2 轮廓仪测量法

轮廓仪测量法的主要思路是:先通过钢球间接确定沟道最大直径位置,然后利用轮廓仪测量最大直径位置套圈沟道的2个圆弧,最后通过测量分析软件得到2个圆弧之间的圆心距离,即被测套圈的沟道中心径。

2.1 确定套圈沟道最大直径位置

确定套圈沟道最大直径位置的方法主要有四球法和一球法。

四球法依据被测套圈幅高及内径尺寸选择相应的钢球,3粒尺寸相对较小的钢球均布于被测套圈的内孔,1粒尺寸相对较大的钢球放置在3粒小钢球上,如图1所示。由几何关系可知,只需确定尺寸较大钢球在轮廓仪y轴方向上的最高点H,经过最高点H且平行于x轴的直线L一定经过沟道的最大直径位置。

(a) 4粒钢球的放置

一球法则依据被测套圈的内径尺寸选取1粒钢球,放置方法及最高点H如图2所示。

(a)钢球的放置

2.2 测量套圈沟道中心径

在最大直径位置测量沟道的2个圆弧,其圆心距离即被测套圈的沟道中心径。以四球法为例说明测量过程:首先,将被测套圈和钢球放置在工作台上,目测轮廓仪测针位于被测套圈沟道中心径最大位置,用工业橡皮泥或热熔胶将套圈固定;然后,移动轮廓仪测针与尺寸较大钢球接触,沿y轴方向移动工作台,找到钢球在y轴方向的最高点H;最后,取下钢球,用轮廓仪测量沟道圆弧1和圆弧2的轮廓(图3),通过软件计算两圆弧圆心之间的水平距离D,即为该套圈沟道中心径。一球法的测量原理与此相同。

图3 被测套圈沟道圆弧及沟道中心径

在确定沟道圆弧1和圆弧2的圆心时会受到沟形误差的影响。沟形误差不好,圆弧截取长度不同则拟合出的圆心位置变化较大,建议选定的沟道轮廓包角等于60°,以此轮廓计算出的圆心作为沟道圆弧的圆心。实际测量经验表明:当整个沟道的沟形误差小于1.5 μm时,沟道圆弧圆心位置受圆弧截取长度的影响较小。

轮廓仪测量法通过被测套圈内径最大位置间接确定最大沟道中心径位置,是一种理想情况。沟道圆心与内径圆心存在偏心时测量所得沟道中心径不是最大直径,且测量误差随偏心程度的增大而增大。另外,使用钢球确定最大沟道中心径位置的方法只适用于图纸规定的内径为基准的推力球轴承套圈,仍存在一定的局限性。

3 三坐标测量法

三坐标测量法的主要思路是:测量一定数量的沟道圆弧并将其圆心拟合为一个圆,以拟合圆的圆心为坐标系原点,在新坐标系下再次测量一定数量的沟道圆弧并将其圆心再拟合为一个圆,在x轴上测量一条直线或构造一条直线,此直线在Oxy平面内与拟合圆的2个交点之间的距离即被测套圈的沟道中心径。

根据图纸要求,以套圈轴线确定z轴方向,以套圈圆心确定Oxy平面零点,以套圈端面确定z轴零点,以套圈内/外径上任意一点确定x轴的方向。按照右手定则,y轴方向垂直纸面向里,建立的工件坐标系Oxyz如图4所示。由于沟道圆心与套圈圆心存在一定的偏心,为消除偏心的影响,需将Oxy平面的原点移动到沟道圆心。

图4 工件坐标系

在工件坐标系Oxyz下,测量沟道圆弧(通常测量12个)。首先,在Oxz平面的x轴上测量第1个沟道圆弧,其圆心的x,y,z坐标分别为公称沟道中心径的一半,零,圆弧圆心到套圈端面的公称轴向距离,圆弧半径为其公称沟曲率半径,包角为60°; 然后, 将此圆弧进行11次阵列复制,测量出12个沟道圆弧,用12个沟道圆弧的圆心(黑色实心圆)拟合成一个圆(沟道拟合圆1)并将其投影到Oxy平面;最后,将Oxy平面的零点平移到拟合圆的圆心,变成新的坐标系O1x1y1z1,如图5所示。

图5 平移后的坐标系O1x1y1z1

在O1x1y1z1坐标系下依据被测沟道的精度和测量效率选取测量沟道圆弧的数量,建议定为偶数,目的是定点测量沟道中心径,即保证被测沟道圆弧中有2个圆弧的圆心同时位于x1轴上。通常建议测量16个以上的沟道圆弧,本文以测量16个沟道圆弧为例进行说明:首先,在Ox1z1平面的x1轴上测量沟道圆弧,其圆心的x1,y1,z1坐标分别为公称沟道中心径的一半,零,圆弧圆心到套圈端面的公称轴向距离,圆弧半径为其公称沟曲率半径,圆弧包角为60°;然后,将此圆弧进行15次阵列复制,测量出16个沟道圆弧,用16个沟道圆弧的圆心(空心圆)再次拟合为一个圆,记为沟道拟合圆2;最后,在x1轴线上测量或构造一条直线l,该直线与沟道拟合圆2在O1x1y1平面的交点记为P1和P2,两点间距离即被测套圈的沟道中心径,如图6所示。

图6 沟道中心径

4 试验验证

4.1 测量准确性

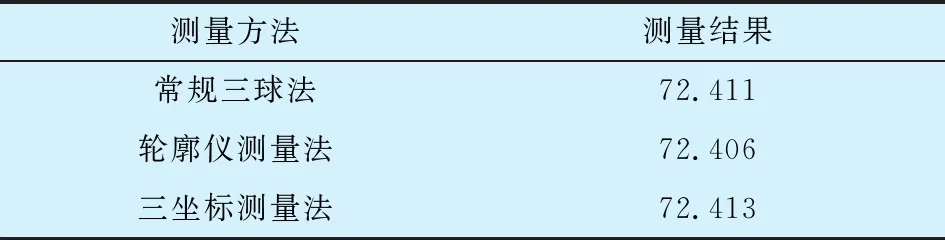

选取某型号推力球轴承座圈,其沟道中心径为(72.41±0.03)mm,实际测量中发现,该尺寸座圈的沟道中心径用常规三球法所得测量值的重复性好,准确度高,因此,以常规三球法定点测得的沟道中心径作为参考值验证新方法的准确性。

3种方法的测量结果见表1:轮廓仪测量法、三坐标测量法与常规三球法测量结果的差值分别为-0.005和+0.002 mm,测量误差分别为公差带(0.06 mm)的1/12和1/30,均满足GB/T 3177—2009《产品几何技术规范(GPS) 光滑工件尺寸的检验》中计量器具的测量不确定度小于工件公差1/4的最低要求。

表1 某型推力球轴承座圈沟道中心径测量结果

4.2 测量重复性

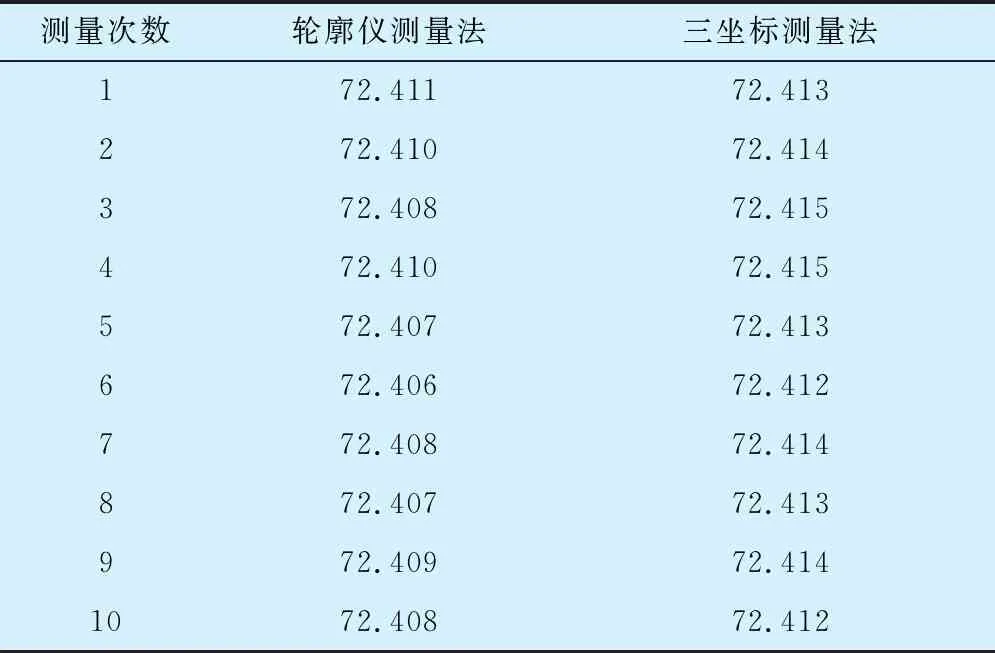

对上述同型号推力球轴承座圈,分别以轮廓仪和三坐标测量法各重复测量10次,结果见表2:由贝塞尔公式计算出轮廓仪测量法、三坐标测量法的试验标准差分别为1.578和1.080 μm,2种方法的重复性均较好,三坐标测量法略优于轮廓仪测量法。

表2 沟道中心径测量重复性试验结果

为验证2种测量方法对小尺寸座圈的测量效果,选取某型沟道中心径为(21.51±0.015)mm的推力球轴承座圈,分别以常规三球法、轮廓仪测量法和三坐标测量法各重复测量10次,结果见表3:从测量结果的极差和标准差来看,沟道中心径不大于30 mm时,三坐标测量法的效果最好,轮廓仪测量法的效果次之,均优于常规三球法。

表3 小尺寸推力球轴承座圈沟道中心径测量结果

5 结束语

对于推力球轴承套圈沟道中心径的测量,本文所提2种新方法各有优缺点:轮廓仪测量法可以直接测量沟道中心径,简单易行,适用于生产现场检测,但必须以内径面为定位基准,同时受套圈与沟道偏心的影响,测量结果的准确性存在一定局限;三坐标测量法以沟道圆弧拟合圆的圆心为坐标系原点,有效消除了偏心的影响,且测量准确性、重复性均更高,测量尺寸范围更宽(测量上限尺寸取决于三坐标自身的量程),但三坐标测量法通过拟合圆测量的沟道中心径是一个平均值,沟道圆度较大时的测值与实际沟道中心径相差较大;因此,在实际测量中,应根据测量需求合理选择测量方法。