外圈旋转曳引轮轴承专用试验机

2022-09-16陆水根常振李兴林赵丽雅陈掌娥

陆水根,常振,李兴林,赵丽雅,陈掌娥

(1.杭州轴承试验研究中心有限公司,杭州 310022; 2.机械工业轴承产品质量检测中心(杭州),杭州 310022)

作为电梯装备的核心部件,曳引轮轴承的质量和性能直接关系着电梯运行的安全,失效严重时将直接影响人身安全[1-5];随着对电梯行业高质量、高水平以及舒适性的要求,电梯安全性要求不断加强,年检标准越来越严格,曳引轮轴承的质量安全不断被推向新的高度,其寿命及可靠性试验受到越来越多的重视[6-7]。目前,曳引轮轴承专用试验机少之又少,且试验机结构复杂,加载不稳定(难以准确有效地实现外圈旋转轴承的轴向加载), 亟需研发出曳引轮轴承专用试验机以满足行业需求[8-10]。

针对上述问题,依据曳引轮轴承外形尺寸和特定使用工况(转速、载荷、安装方式等),结合轴承寿命试验机研发经验开发了外圈旋转曳引轮轴承专用试验机。

1 曳引轮轴承试验要求

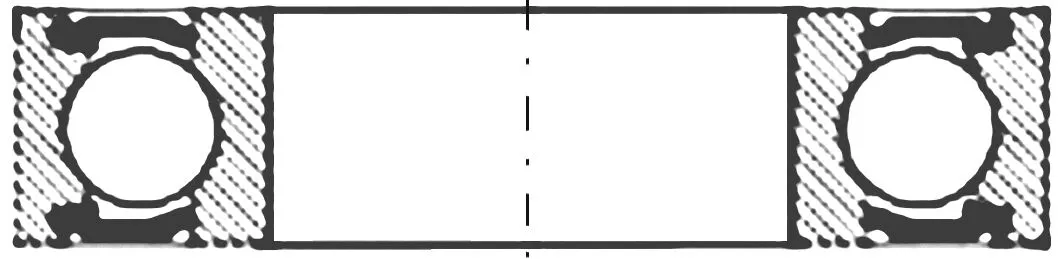

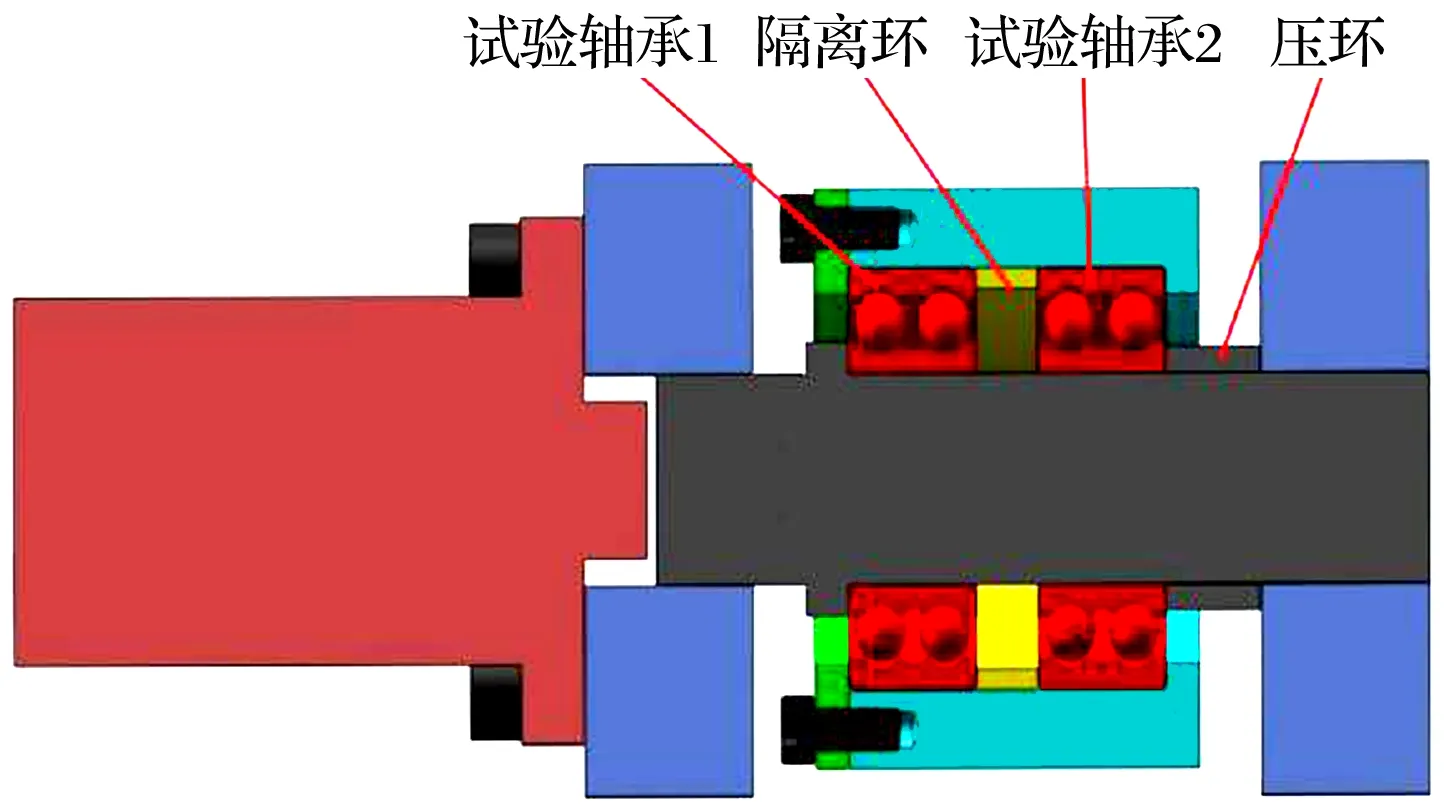

当曳引媒介为钢带时,曳引轮采用外圈带齿槽的非标轴承,通常为内径40~80 mm、外径80~200 mm的双列角接触球轴承或双列深沟球轴承,结构如图1所示;当曳引媒介为钢丝绳时,曳引轮采用外柱面带绳槽的轮盘与轴承的组件,轴承通常为内径40~100 mm、外径80~300 mm的标准型号深沟球轴承、调心滚子轴承或圆柱滚子轴承,典型型号有6317-2RS,22312-2RS,NU312E等,结构如图2所示。

图1 曳引轮用外圈带齿槽的非标轴承

(a)深沟球轴承

曳引轮轴承的作用是承受钢带或钢丝绳施加于外圈径向的电梯轿厢重量,其正常服役状态下内圈固定,外圈根据电梯的高频提升和下降做往复换向转动。理想状态下,曳引轮轴承不承受轴向力,考虑到曳引轮可能存在安装倾斜偏差,以及当乘客快速进出轿厢或人员站位不平衡时,曳引轮轴承会承受一定的轴向载荷。现有大多数轴承试验机主要针对轴承内圈旋转研发并配套有成熟的评价标准,而曳引轮轴承的特殊工况对外圈旋转型试验机的设计提出了更高的要求。

2 曳引轮轴承专用试验机

根据曳引轮轴承的结构特点及使用工况,所开发的曳引轮轴承专用试验机主要由试验头、传动系统、加载系统、计算机控制系统等组成,传动方式为带轮传动,采用液压比例阀加载,计算机控制系统可设定被试轴承温度和振动数据的阈值,可自动停机并储存试验性能数据,试验机主要技术指标见表1。

表1 曳引轮轴承专用试验机技术指标

曳引轮轴承的常见失效形式主要有滚动体疲劳剥落、滚道疲劳剥落、润滑脂老化、保持架断裂、漏脂、密封圈失效等。为实现曳引轮轴承典型失效形式的再现,需要试验设备准确模拟曳引轮轴承工况:

1)加载系统要能够准确输入载荷谱,使轴承受力与真实运转工况的误差不大于2%;

2)试验轴承中心与驱动滚轮中心平行且在同一水平面上,防止试验过程中轴承偏载;

3)驱动系统能够实现无级调速,转速误差不大于2%;

4)左右两侧加载油缸需保持同步,保证驱动滚轮两侧的支承轴承不受力,从而保证试验装置的使用寿命;

5)由于驱动滚轮表面与试验轴承直接接触,需进行特殊表面处理以提高驱动滚轮使用寿命并防止疲劳剥落,且需向两者接触表面定时添加润滑脂,防止两者相对运动产生干摩擦。

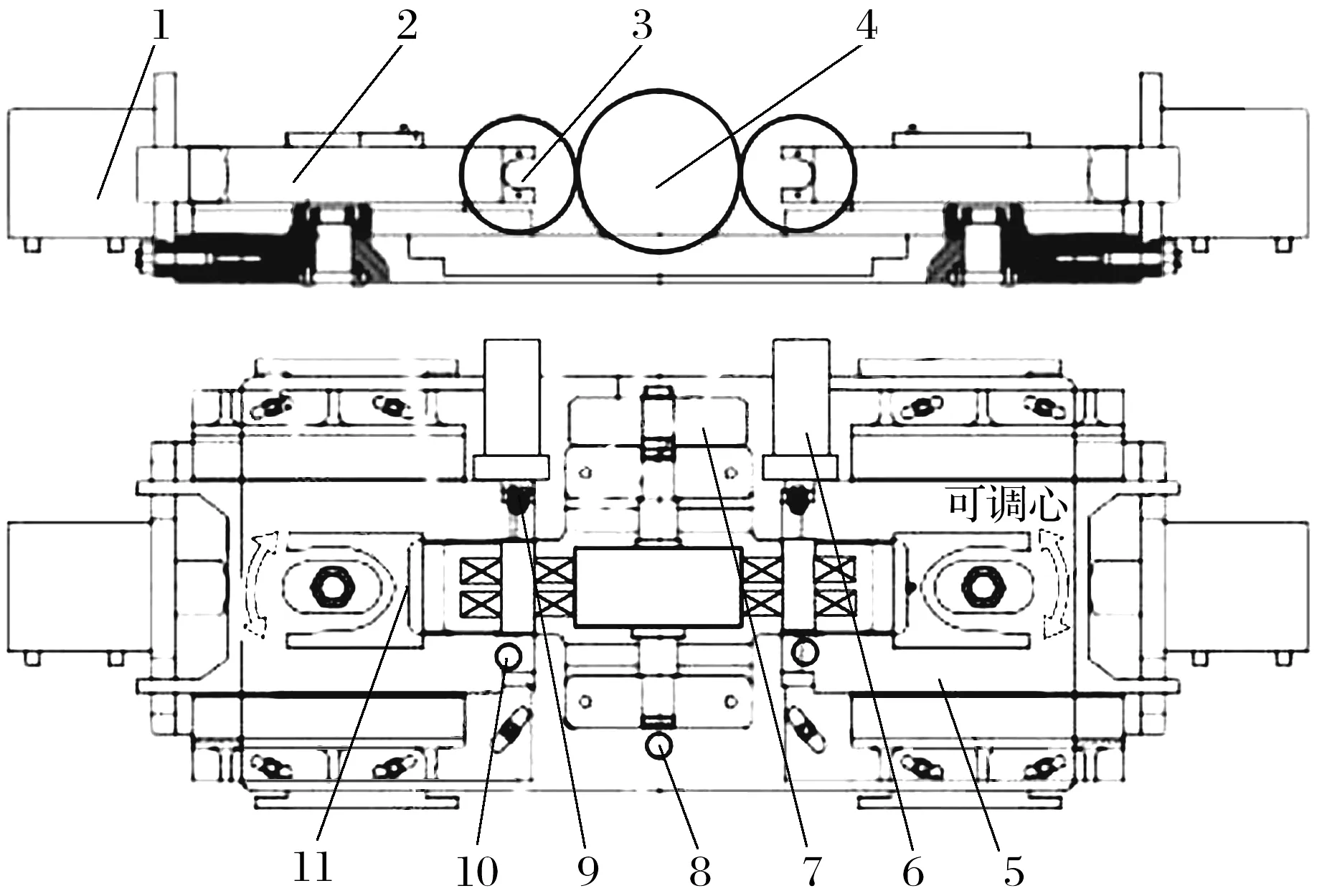

2.1 试验机主体

曳引轮轴承专用试验机的主体结构如图3所示,试验机具有2个工位,每个工位可安装2套试验轴承,即单次可进行4套轴承的寿命试验。2个方向互相垂直的振动传感器可分别检测试验轴承的径向振动和轴向振动;分别使用电阻式温度传感器、红外线温度传感器检测轴承内、外圈温度;试验芯轴旁边安装的速度传感器可实时监控试验机驱动滚轮转速:所有监测数据/信息由计算机控制程序自动显示并存储。

1—径向加载油缸;2—滑动导轨;3—试验轴承;4—驱动滚轮;5—带轮;6—轴向加载油缸; 7—加载臂;8—速度传感器;9—轴向振动传感器;10—内外圈温度传感器;11—径向振动传感器。

2.2 传动系统

驱动滚轮选用通用件,方便试验轴承的拆装,可制作2~3个不同尺寸的滚轮,以满足不同的试验轴承类型。电动机与传动轴之间的皮带轮可根据试验转速需要进行更换,再结合调频器控制电动机进行无级调速,从而准确、方便地变换试验轴承的转速。当电源频率为50 Hz时,电动机转速约750 r/min,试验中电源频率范围为30~60 Hz,若试验轴承扭矩较大,可选择适当的皮带轮使电源频率接近50 Hz,以保证电动机电流不大于额定电流(6.3 A)。

调频器调整电动机转速,带动带轮并使驱动滚轮按照预设速度转动,通过速度传感器准确测定驱动滚轮转速,根据传动比计算从动轮(即试验轴承)的转速,也可通过调整速度传感器的位置直接测量试验轴承外圈转速,试验轴承外圈转速可达50~2 000 r/min。

2.3 加载系统

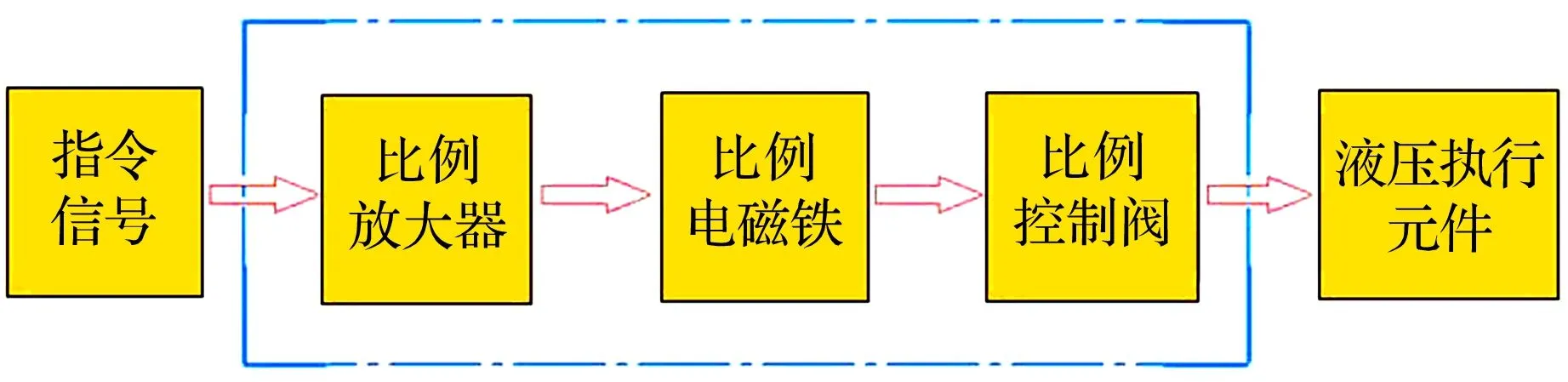

加载系统采用液压比例阀加载:指令信号经比例放大器进行功率放大,按比例输出电流给比例电磁铁,比例电磁铁输出力并按比例移动阀芯位置,即可按比例控制液流流量并改变液流方向,从而实现对执行机构的位置或速度控制。在某些对位置或速度精度要求较高的应用场合,还可通过对执行机构的位移或速度检测构成闭环控制系统,其工作原理如图4所示。

图4 加载系统液压比例阀工作原理

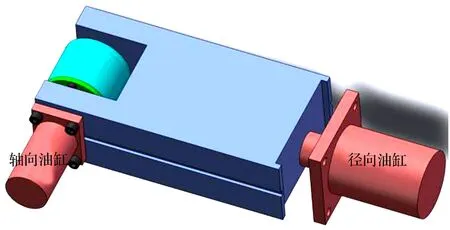

径向和轴向的加载力均由力传感器进行实时检测,显示在电脑监控界面并储存至相应文件夹,其中径向油缸的最大输出载荷为300 kN,轴向油缸的最大输出载荷为20 kN,精度均为±2%,具体加载方案如图5所示。

图5 曳引轮轴承试验机加载原理示意图

2.3.1 径向加载

径向加载油缸推动加载臂在滑动导轨内进行径向滑动加载,滑动导轨、试验轴承及加载臂连接为一个整体,安装时与底座左右侧呈5°的倾斜角,以保证径向加载具有可调心性,并确保径向力与固定轴系始终保持垂直。

2.3.2 轴向加载

针对曳引轮轴承的使用工况以及轴承外圈形状(圆柱形或齿槽形),在试验前需对外圈进行镶套预处理,以更好地仿真曳引轮轴承的钢带或钢丝绳包裹工况,并防止轴承在试验过程中产生不当的变形或承受太大的循环应力。

外圈圆柱形轴承的外圈镶嵌套由套杯、套盖组成,如图6所示。2套试验轴承通过隔离环、套杯和套盖轴向定位,轴向加载油缸推动阶梯型的试验芯轴轴向移动,带动试验轴承1内圈轴向移动,试验芯轴另一端的压环推动试验轴承2进行反向移动,从而使2套互为基准的试验轴承内圈互相挤压并产生轴向载荷。

图6 外圈圆柱形轴承的整体结构及其轴向加载

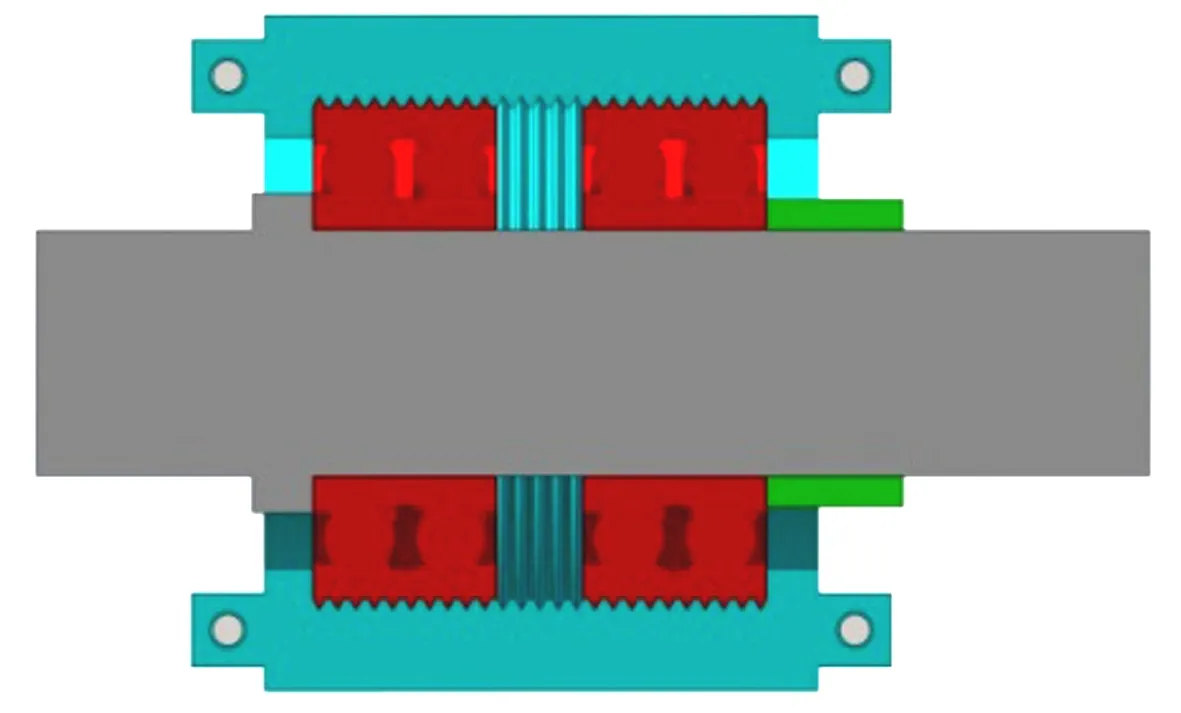

外圈齿槽形轴承的外圈镶嵌套由2个半圆形套杯组成,套杯内圈为齿槽型,以准确啮合试验轴承外圈,装配后作为一个整体进行轴承外圈强化寿命试验。外圈齿槽型轴承的轴向加载原理与圆柱形一致,由于齿槽具有定位作用,试验轴承之间无需用隔离环进行定位,预处理后的整体结构如图7所示。

图7 外圈齿槽形轴承预处理后的整体结构

2.4 控制系统

试验机控制系统可按照设定的试验条件,控制试验机稳定、可靠地运行,实时显示、记录试验参数,并在试验过程中出现故障时及时报警、停机。

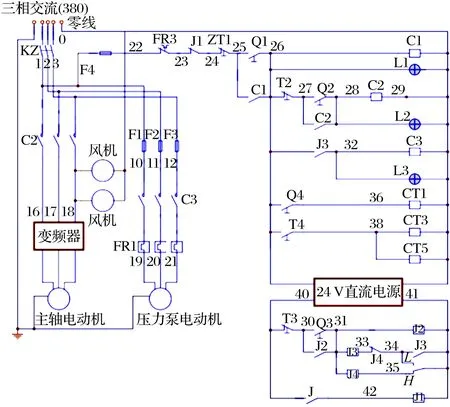

2.4.1 电气系统

电气系统的基本工作原理如图8所示:闭合空气开关KZ后整个电路接通电源,按下启动按钮Q1,C1吸合使控制电路通电;按下Q2使C2吸合,启动主轴电动机,2个风机通电为试验轴承降温,按下T2,主轴停止,风机停转;按下Q3,电接点压力表指针在L点,压力泵电动机工作,压力上升使压力表指针到达H点时压力泵电动机停止工作,当压力再次下降到L点时电路闭合,依此循环进行;按下加载按钮Q4,加载电磁阀线圈CT1通电并实现加载;按下卸载按钮T4,压力泵卸载电磁阀通电开始卸载;按下总停按钮ZT1,整个控制回路停止工作;J为计算机端停机控制,当计算机监控到有数据超标时,将整个控制回路断电以停止工作。

图8 曳引轮轴承电气原理概图

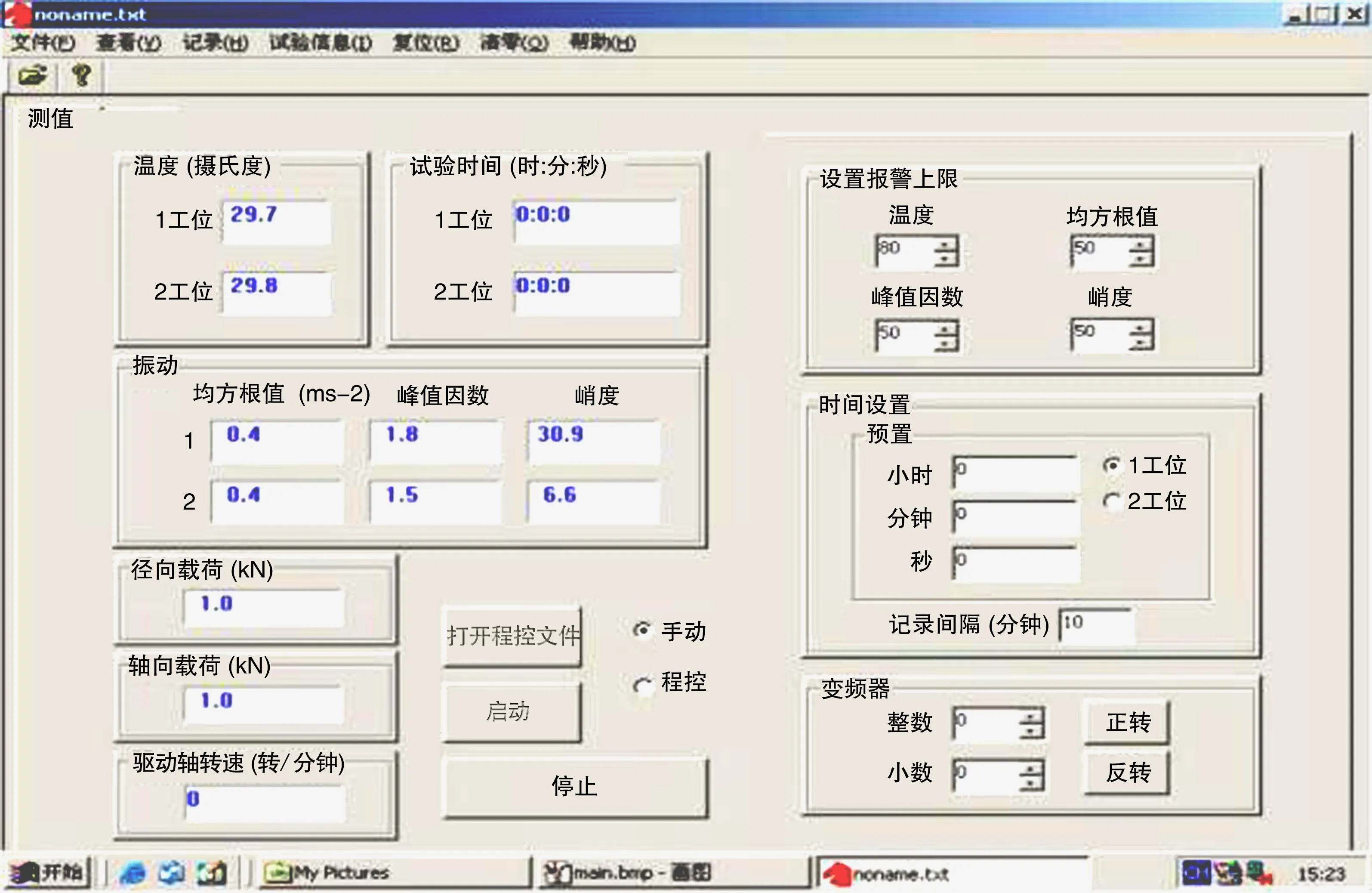

2.4.2 计算机监控系统

计算机监控系统可自动显示试验轴承的温度、振动、转速、载荷等信息,并自动累计试验时间;当试验过程中出现电动机过载、温度超限、振动超限等故障时将自动报警停机;试验完成后可自动打印试验结果,并能与计算机联网进行数据的监控、分析、诊断。

计算机监控系统的程序界面如图9所示:“温度”“试验时间”“振动”区域内可显示2个工位试验轴承的温度、运转时间及振动参数;“驱动轴转速”区域显示驱动轴的转速,也是驱动轮的转速,试验轴承的转速为驱动轴转速×驱动轮直径/轴承外径;“载荷”区域显示试验轴承的径向载荷和轴向载荷。“设置报警上限”区域内的编辑框用来设置各参数的上限报警值,当实测值超过报警上限值时程序将控制试验机停止试验;“时间设置”区域中可预置运行时间的显示,并设置存放测量参数及运行时间的时间间隔;“变频器”区域用来管理变频器,实现试验轴承转速的变化,并通过“正转”“反转”按钮控制试验轴承的转动方向。

图9 计算机监控系统程序界面

2.5 关键技术指标校准

为保证曳引轮轴承专用试验机的可靠性和适用性,对其转速、轴向载荷和径向载荷等关键技术指标进行了校准,结果见表2:转速误差范围为0.24%~1.60%,最大误差出现在50 r/min时;径向载荷误差范围为0.53%~1.50%,最大误差出现在20 kN时,这是由于径向油缸较大,进行小载荷加载时本身误差较大;轴向载荷误差范围为0.60%~1.60%,最大误差出现在10 kN时;试验及校准结果均符合误差不大于2%的要求,表明该设计合理且可以安全可靠地应用于工程实际。

表2 曳引轮轴承专用试验机技术指标校准

3 实际试验数据

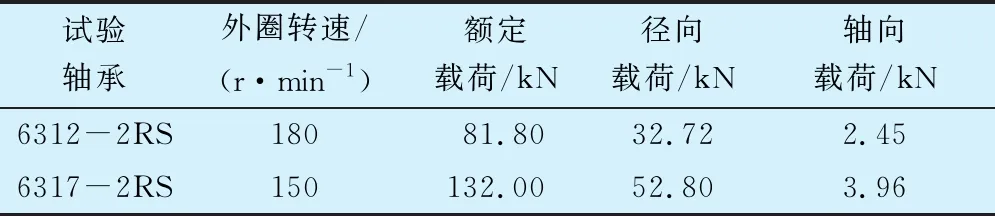

为验证曳引轮轴承专用试验机的运行可靠性,以典型的6312-2RS和6317-2RS轴承为例开展试验,试验条件见表3。

表3 曳引轮轴承试验条件

在20 ℃室温下共进行400 h试验,每10 min采样一次,试验轴承的径向振动、轴向振动、内圈温度和外圈温度如图11所示:2套轴承的试验数据均符合寿命试验的一般规律,轴向振动和径向振动均有逐渐升高的趋势,内、外圈温度均是快速升高后逐渐达到热平衡。试验数据总体稳定,表明该曳引轮轴承专用试验机运行稳定可靠。

(a) 6312-2RS

4 结束语

针对曳引轮轴承的特殊工况要求,设计研发了专用试验机,从试验机主体、传动系统、加载系统、电控系统多个方面进行了介绍,采用特殊工装和特殊设计理念实现了外圈旋转轴承试验的轴向加载;试验机的转速、轴向载荷和径向载荷等核心指标的校准结果均满足误差小于2%的要求,且试验数据符合寿命试验的一般规律,表明该试验机设计方案合理可行,能够安全可靠地应用于工程实际。