少钠乳化炸药的研发

2022-09-16李园

李园

(福建海峡科化股份有限公司 龙岩分公司,福建 龙岩 364002)

0 引 言

在我国乳化炸药生产过程中,最常见的是采用硝酸铵、硝酸钠混合氧化剂制备水相溶液,硝酸钠通常占水相溶液的5%~10%。硝酸钠在一定程度上能够降低水相溶液的析晶点,降低乳状液形成的难度,同时还能增大乳化体系的供氧量,改善乳化炸药产品中的氧平衡,提高乳化炸药的最终密度。但硝酸钠中含有的金属元素钠在参与爆炸反应中会氧化成氧化钠,将消耗一定的炸药能量,并且随着硝酸钠价格持续上涨,致使乳化炸药的成本不断提高。因此,研发出少硝酸钠的乳化炸药具有重要意义。

1 基本原理

1.1 影响乳化炸药性能的因素

1.1.1 组 分

乳化炸药的主要组分是氧化剂、可燃剂和敏化剂,另需添加一定的水和少量的添加剂。氧化剂、可燃剂是乳化炸药主要的能量释放者,其多少直接影响到乳化炸药的做功能力。

根据零氧平衡的原则,氧化剂、可燃剂的配比越大,炸药的威力越大。

1.1.2 水相的析晶点

乳化炸药是以氧化剂水溶液的微细液滴为分散相,悬浮在含有分散气泡的油相材料构成的连续介质中,形成了一种特殊的油包水型含水硝铵类乳化体系。

硝酸铵作为乳化炸药水相材料的无机氧化盐,析出量越高即析晶点越低,大量的晶体从水相中析出,会使乳胶体受到严重破坏,导致乳化炸药的爆炸性能、贮存期稳定性大幅降低。

1.1.3 油相材料的黏度

在乳化炸药体系中,受氧平衡的限制和爆炸性能的要求,油相材料的含量补给分散相的1/10,导致油相材料的黏度、链长、分子结构等就显得尤为重要。

油相材料中长链大分子碳氢化合物含量增加,乳化膜强度相应增大,乳化炸药基质硬度增加、抗水性提高,乳化分散难度相应增加,易乳化性降低。另油相材料的黏度增加,其约束敏化气泡的能力也增强,乳化炸药猛度值也随之增加。

2 研制方案及配方确定

2.1 研制方案

依据零氧平衡理论,通过理论分析和实验研究,降低硝酸钠配比后,通过在水相材料加入新型的添加剂,配以油相添加剂,改变硝酸铵的晶型结构、降低硝酸铵水溶液的析晶点,同时调整水相溶液的pH值及炸药基质密度,为乳化提供保障。

2.2 试验部分

2.2.1 水相添加剂的选择

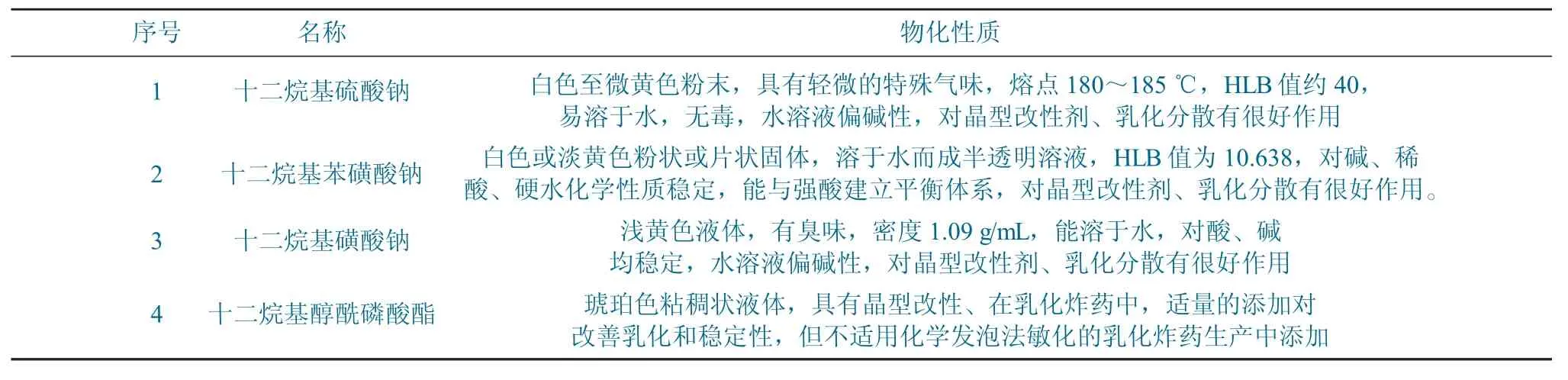

实践表明,在乳化炸药生产中,一旦不加或者少加硝酸钠,乳化炸药在贮存期内爆炸稳定性得不到保证,极易出现结块破乳的情况。据文献,向硝酸铵水溶液中添加功能复合物可以降低析晶点,一般是以一种多元醇化合物和阴离子表面活性剂为主体的复合物。适量的添加“功能性复合物”,对降低水相溶液析晶点非常有效,基于该原理我们将选择或制备一款“功能性复合物”来改善降低硝酸钠含量对乳化炸药性能影响。常用阴离子表面活性剂性能对比表见表1。

表1 常用阴离子表面活性剂性能对比表Table 1 Anionic surfactant in common use

由表1可以看出,将十二烷基硫酸钠、十二烷基磺酸钠分别加入水相溶液后,使水相pH值增大,硝酸铵的氧化性下降,炸药的爆炸性能下降;我司乳化炸药生产中采用化学发泡法敏化,十二烷基醇酰磷酸酯不适合作为水相添加剂。经过分析对比,决定加入十二烷基苯磺酸钠作为“功能性复合物”组分之一。另甘油作为制备多元醇型非离子表面活性剂的多元醇,具有自乳性、不易溶于脂肪酸酯或酰胺等特性,同时兼具容易获取等优势,理论上可以作为“功能性复合物”另一组分。

2.2.2 油相添加剂的选择

根据文献,某些高分子聚合物,如丁二烯-苯乙烯的共聚物、无规聚丙烯、异丁烯-乙烯共聚物、异丁烯-乙烯共聚物等,可有效地用于改进油相材料组分,调节油相材料的黏稠度,又在体系中形成高分子框架,使乳化炸药的储存稳定性得到显著的改善。通过在2号岩石乳化炸药油相材料中添加不同高分子聚合物,对比其猛度变化,对比图如图1所示。

图1 乳化炸药猛度对比Fig.1 Contrast diagram of emulsion explosives

由图1可知,随着各类油相添加剂配比增加,2号岩石乳化炸药猛度呈上升趋势,当达到峰值后,配比持续增加猛度出现下降。其中高分子聚合物异丁烯-乙烯共聚对2号岩石乳化炸药猛度影响最大,故而确定该种高分子聚合物为油相添加剂。

2.2.3 水相添加剂配比的确定

当降低硝酸钠配比后水相溶液pH值降低,析晶点升高,所生产的乳胶基质在发泡剂敏化时,发生化学反应的速度过快,从而容易形成稳定性较差的大气泡,导致微气泡的数量减少,产品的爆速和猛度就会出现不合格现象,同时在贮存期内爆炸稳定性得不到保证,极易出现结块破乳的情况。为了消除降低硝酸钠配比对乳化炸药性能的影响,龙岩分公司根据氧平衡设计原则和主要组成物(氧化剂和可燃剂)的能量贡献及爆炸性能要求、工艺条件等,结合工业炸药配方设计的优化原理,确定了水相添加剂的配比,水相添加剂的配比见表2。

表2 水相添加剂的配比Table 2 Ratio of aqueous additives

由表2可以看出,当硝酸钠配比降低后,通过添加“功能性复合物”,降低了析晶点,改善了降低硝酸钠含量对乳化炸药性能影响,但是乳化炸药出现了猛度降低、贮存期性能不稳定等现象。

2.2.4 油相添加剂配比的确定

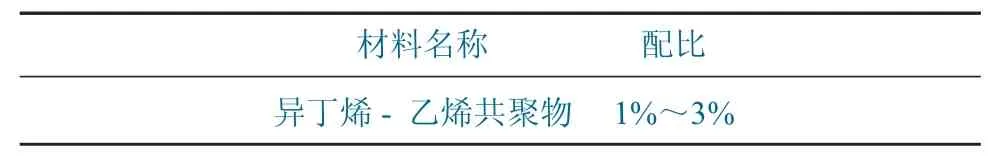

结合图1,当油相添加剂异丁烯-乙烯共聚物在1%~3%时2号岩石乳化炸药猛度呈上升趋势,根据产品猛度要求,确定了油相添加剂配比,具体见表3。

表3 油相添加剂的配比Table 3 The ratio of oil phase additives

2.2.5 少钠乳化炸药性能检测

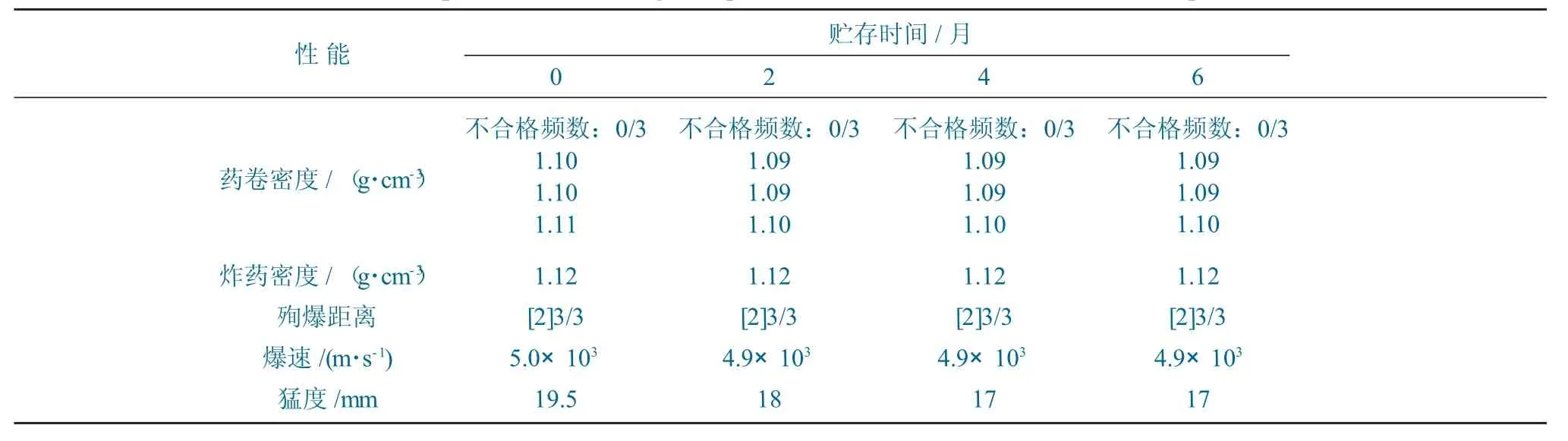

当试验条件设定为高温50℃8 h、低温-10℃16 h,高低温循环试验炸药药卷破乳率<1%,然后经过1~6个月的贮存期,检测少钠乳化炸药不同贮存期性能,少钠乳化炸药贮存期性能对比试验见表4。

表4 少钠乳化炸药贮存期性能对比试验Table 4 Comparison test of storage life performance of sodium nitrate emulsion explosive

由表4可以看出,经过1~6个月的贮存期,我司研发的少钠乳化炸药性能变化不大,且各项性能良好。

3 结 论

(1)在少钠乳化炸药的水相材料中加入0.3‰~0.5‰十二烷基苯磺酸钠,降低了水相析晶点5~10℃,加入0.1‰~0.2‰的甘油增加水相溶液的亲油性,降低了水相体系对乳化表面自由能的匹适度,提高了乳化炸药的爆炸威力。即通过添加“功能性复合物”,降低了析晶点,改善了降低硝酸钠含量对乳化炸药性能影响。

(2)在少钠乳化炸药的油相材料中加入1%~3%的异丁烯-乙烯共聚物,增加了油相材料的黏稠度,强化界面膜的强度,增加表面自由能,从而提高了少硝酸钠制造的乳化炸药的贮存期稳定性。