叠层多分支水平井精准建造“止水塞”超前治理岩溶陷落柱的实践

2022-09-16罗江发丁同福汪敏华朱昌淮文东明陈晓雷

罗江发,丁同福,汪敏华,朱昌淮,文东明,陈晓雷

(1.淮南矿业集团煤业公司,安徽 淮南 232095;2.淮南矿业集团 地质勘探分公司,安徽 淮南 232052;3.淮浙煤电公司 顾北矿,安徽 淮南 232150)

0 引 言

岩溶陷落柱是煤矿重大突水隐患,一旦突水将造成矿井灾难性后果。陷落柱的治理,一直是煤矿水害防治工作的重点与难点。目前陷落柱治理多发生在矿井突水事故后进行,如河北开滦范各庄、冀中能源东庞矿、内蒙古骆驼山矿、江苏徐州张集矿,安徽皖北任楼矿、淮北桃园矿、淮南潘二矿等。通行的做法是利用地面垂直钻孔或者垂向大倾角定向斜孔(便于骨料重力投送)[1],快速投注大量骨料,再分孔分段灌(注)入双液浆或单液水泥浆,先“截流”,后“堵源”。这些方法作为抢险救援方案,尽快封堵突水、尽快恢复矿井生产,取得很好的效果[2-4]。但应急处置往往造成骨料和浆液投注量巨大,即便是骨料也扩散很远,甚至造成主要大巷被充填,后期矿井恢复处置工程费时费力。如果岩溶陷落柱基底发育进入奥灰深部或者寒武灰岩,空间大,很难完全“堵源”。选定岩溶陷落柱裂隙区、在岩溶充水水源与待回采煤层之间、精准建造足够厚度和足够范围的“止水塞”、来阻断高压岩溶含水层对煤层回采的影响,消除突水威胁,成为最优技术方案[5]。

精准设计和建造陷落柱的“止水塞”,超前治理岩溶陷落柱,国内很少见到类似案例。本文基于淮南顾北矿大型垂向导水陷落柱水文地质条件分析,采用叠层多分支水平井精准建造“止水塞”,为华北型煤田岩溶陷落柱超前治理提供经验参考。

1 陷落柱水文地质条件

1.1 地质构造特征

1.1.1 区域构造及煤田构造

淮南煤田东西长100 km,南北宽35 km,是华北型煤田最南端的整装煤田,南端边界不是沉积形成的自然边界、而是区域大构造边界,地理位置处于中国大陆东西向和南北向大型构造体系交汇地带,周边区域构造异常复杂;东部为蚌埠古隆起、徐宿弧形构造带、郯庐断裂带[6-8];南部是舜耕山—八公山造山带,合肥“凹陷”盆地、大别山造山带[9]。

煤田内有延展超100 km的推覆体造山带,有延展30~60 km、由西向东倾伏的多个(向)背斜构造,有斜切多井田、延展近8 km的地堑式断裂构造带,有基底发育在寒武灰岩的多个岩溶陷落柱(其中最大椭圆长轴超1 km),有呈岩柱和岩床产出的岩浆岩构造等;南部老矿区基岩直露区发育构造型式更为多样,主要有“330°”构造线、“X型”断裂带(组)、羽状平行断裂带(组)等。

1.1.2 煤田地层

淮南煤田含煤地层为石炭—二叠系,为连续沉积地层。其中石炭系太原组厚度110~125 m,含薄煤线7~9层,不可采;二叠系煤系厚度近1 000 m,含煤32~40层,主采煤层厚度290~340 m、含煤厚度29.5~32.6 m[10]。

煤田地层走向呈“S型”展布,煤田西部矿井(谢桥、张集)走向近东西向—煤田中部矿井(顾桥、顾北矿)走向近南北向—煤田东部矿井(潘三、潘二、朱集)走向近东西。煤系地层倾向从水平、缓倾斜、倾斜、急倾斜、直立、倒转等都有发育。

煤系地层的底部为奥陶系灰岩地层,奥灰厚度最大530 m,与石炭系角度不整合;其中的志留、泥盆、下石炭沉缺;煤系地层的顶部为古近系、新近系松散沉积地层,厚度0~500 m。

1.2 顾北矿2号陷落柱特征

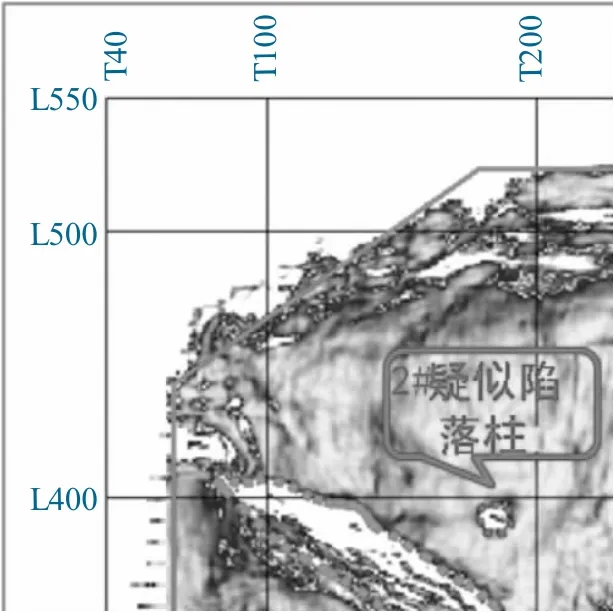

1.2.1 陷落柱的三维地震发现

三维地震解释陷落柱是一项成熟的技术手段[11],顾北矿2号陷落柱是三维地震勘探成果进行二次精细解释发现的。陷落柱在三维地震曲线的剖面上同相轴出现明显的错断、下拉,平面上呈现近圆形的特征,在地震属性切片上也可以看到近圆形的异常分布。图1为2号疑似陷落柱(圈定)在十字地震剖面上的反映,图2为疑似陷落柱在方差体属性切片上的反映。

图1 陷落柱在十字地震剖面上的反映Fig.1 The reflection of collapse column on cross seismic section

图2 陷落柱在方差属性切片上的反映Fig.2 The reflection of collapse column on variance attribute slice

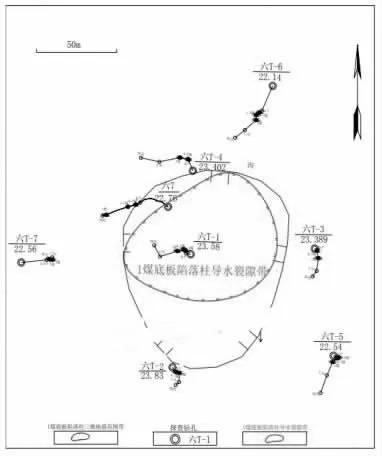

1.2.2 陷落柱地面勘探验证

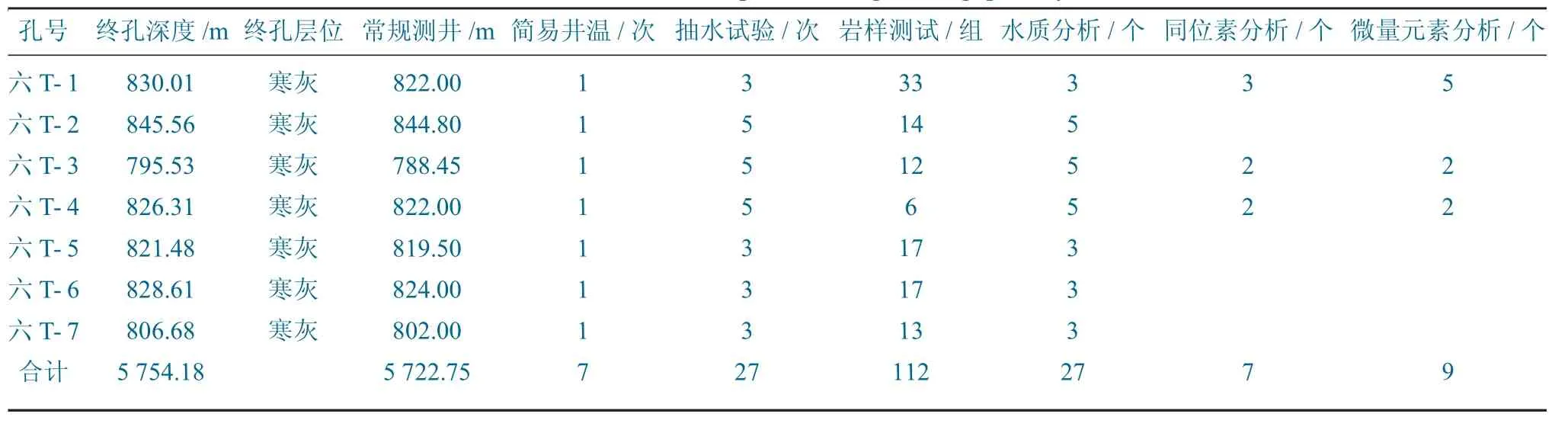

在陷落柱中心和四周区域,布置7个地面垂直勘探钻孔(图3),自基岩面上100 m开始取芯至终孔,基岩段简易水文观测;7个钻孔(六T-1~六T-7)终孔层位有6个进入寒武灰岩、1个进入奥灰;完成钻探进尺5 754.18 m,常规测井5 722.75 m,声波测井2 475.85 m,钻孔简易测温7次;抽水试验27次,其中4煤下骆驼钵砂岩3次、1煤顶板砂岩3次、C3I组灰岩7次、太灰地层7次、太灰+奥灰7次;岩样测试112组、水质分析27个、同位素分析7个、微量元素分析9个;进行了灰岩与煤系地层、灰岩与灰岩之间拟流场测漏12次,勘探工程量见表1。

图3 陷落柱探查钻孔布置示意Fig.3 The layout of collapse column exploration boreholes

表1 勘探工程量统计Table 1 Statistics of exploration engineering quantity

1.2.3 陷落柱的水文地质特征

通过三维地震发现、地面勘探验证、综合资料对比研究[12-15],进一步控制了陷落柱平面形态,剖面形态。查明了其顶界位置及导水裂隙带发育高度,并对其导水性进行了定量评述。

陷落柱平面形态近似椭圆型,长轴走向为NE向,其裂隙带在1煤底板长轴95 m,短轴74 m,面积5 215 m2(较三维地震圈定范围变小),垂向空间形态为“上小下大”的椎体。

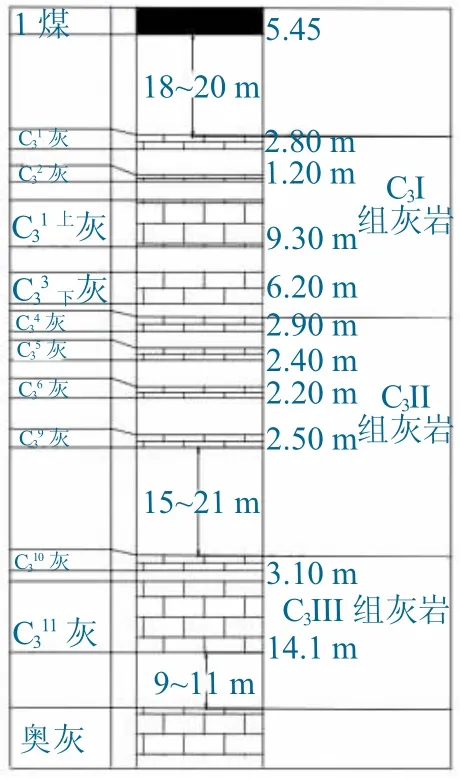

陷落柱中心(六T-1)孔,在4煤底板的骆驼钵砂岩中,钻探冲洗液全漏,漏水量大于15 m3/h,为陷落柱导水裂隙区顶界,在此后二叠系及太原组灰岩钻进过程中,冲洗液一直全漏,但取芯及测井岩层层位对比正常(图4),进入太原组C312灰岩后,钻孔垮孔、憋钻及掉钻,捞取岩粉中含新地层中的黄沙,判定C312灰岩为陷落柱腔体顶界;探查了基底在寒武系灰岩中。

图4 太原组灰岩柱状图Fig.4 Column diagram of Taiyuan Formation limestone

陷落柱裂隙区六T-1太原组C3Ⅰ组中抽水试验,单位涌水量最大为6.03 L/s.m,富水性及导水性极强。

2 叠层多分支水平井设计

2.1 陷落柱平面治理范围

以陷落柱内待开采的1煤(又称A组煤)导水裂隙带范围为目标边界,沿其长轴、短轴方向(95 m×74 m)分别外扩100 m,形成320 m×290 m陷落柱平面治理范围,治理面积74 666 m2,治理范围面积是1煤导水裂隙带范围的14.3倍。

2.2 陷落柱钻孔平面轨迹设计

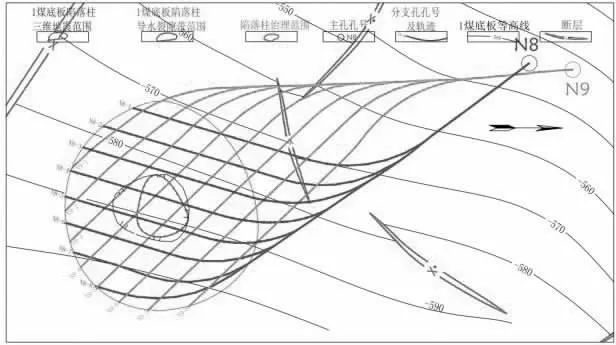

布置2口地面钻井N8孔、N9孔,分别通过多分支水平井对陷落柱治理范围进行全面覆盖,其中N8孔设计8个分支井、N9孔设计8个分支井。同一层位相邻水平井间距不大于40 m,N8、N9孔的水平段平面上呈60°以上大角度斜交,确保水平孔在陷落柱治理范围均匀展布和对构造的交叉控制(图5)。

图5 钻孔平面轨迹设计示意Fig.5 Plane trajectory design of borehole

2.3 陷落柱钻孔剖面轨迹设计

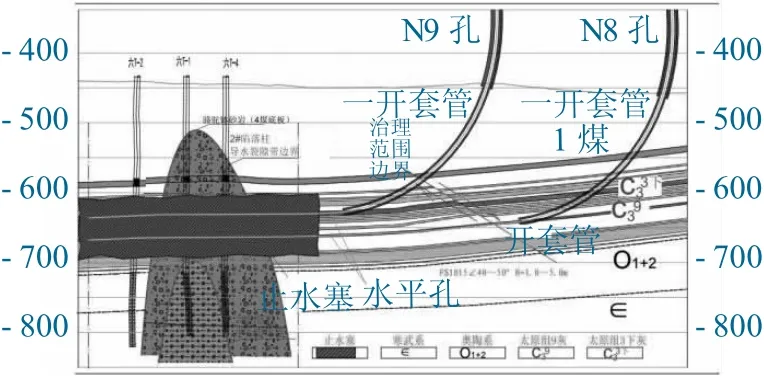

N8、N9孔水平段剖面轨迹设计分别沿太原组C3Ⅱ组9灰层位、C3Ⅰ组3灰层位设计,垂向距离1煤底板层间距分别为81.8 m、53.3 m(图6)。

图6 钻孔剖面轨迹设计示意Fig.6 Trajectory design of borehole section

3 “止水塞”精准建造技术

3.1 “止水塞”造孔轨迹精准控制技术

3.1.1 钻孔结构、钻具组合

采用三开钻孔结构,一开φ311 mm孔径,下入φ244.5×8.94 mmJ55石油套管,水泥固井封闭新生界地层;二开φ216 mm孔径,导斜至目的层、井斜与地层近似平行,下入φ177.8×8.05 mmJ55石油套管、水泥固井;三开水平段φ152 mm、裸孔至目的层终孔位置。

一开φ311 mm钻头+φ203 mm加重钻铤+φ89 mm钻杆;二开采用φ197 mm的1.5°螺杆;三开采用φ120 mm的1.5°螺杆。

3.1.2 定向造孔施工轨迹控制

一开钻孔轨迹采用数字测井技术来实测、点距20 m;二开及三开定向导斜钻进轨迹采用MWD正脉冲定向仪器(含伽玛探管)[16],进行连续标定,测斜点距10 m;定向造孔曲率半径不小于200 m、狗腿度不大于10°/30 m;导斜定向钻进后、采用复合钻进重新扫(滑)孔,利于轨迹顺滑;采用伽玛探管实时监测地层伽玛数值,结合岩屑录井,确保实测轨迹不超过设计轨迹2 m。

3.2 “止水塞”注浆工艺技术

3.2.1 一般原则

注浆前进行压水试验,计算含水层吸水率,遵循先稀后稠原则,采用前进式注浆方式、地面孔口止浆,复注间歇时间不小于12 h。

3.2.2 注浆材料、浆液类型、比重

材料选用32.5矿渣硅酸盐水泥,原则上选用单液水泥浆,特殊漏失层段采用粉煤灰,浆液比重1.2~1.5。

3.2.3 注浆结束标准

终压不小于奥陶灰岩含水层静水压力的1.5倍,并持续30 min以上。

3.2.4 陷落柱1煤导水裂隙区注浆工艺技术

裂隙区裂隙特别发育、空间很大,钻进中冲洗液全漏,起注压力为0。技术原则是首先采用大泵量(50 m3/h以上)、大比重(不小于1.5)浆液来进行高强度连续充填注浆,封堵裂隙区大的空间、同时控制浆液扩散距离,待孔口注浆压力升高到3~5 MPa以上,改用小泵量(10~15 m3/h)、较小比重(1.2~1.4)来连续进行压(劈)裂注浆,扩大浆液扩散半径、充填微小裂隙,直至达到注浆标准。

3.2.5 特殊情况处理

(1)浆液短路问题。

分支水平井的水平段很长,最长超1 200 m,如何确保浆液在水平段能够输送到末端,进入水平段很短距离就进入到地层中,发生浆液短路,末(后)端没有浆液注入,造成区域治理的“空白带”。总的原则是随漏随注的前进式注浆,即封堵通道漏浆,又有利于浆液在水平段远距离输送。如N8-5孔,在进入1煤预计裂隙区前、发生钻探冲洗液漏失,及时停钻注浆,堵塞漏水段、防止浆液短路、中途跑浆,保证“止水塞”注浆质量。

(2)特殊层段。

断层、破碎带、三维地震异常区、广域电磁低阻区等特殊层段,作为区域治理注浆重点层段对待;技术原则是把这些层段单独作为一个注浆段、宿短水平井段长,提高注浆针对性;根据注浆过程中动态分析、不断调整注浆工艺参数。

3.3 “止水塞”注浆质量检验

(1)钻探简易水文检验。

后续水平井钻探造孔施工,可以对前期已经完成注浆水平井质量检验。如N8-5井在裂隙区水平段造孔、冲洗液全漏失,最大泵量65 m3/h,后期的N8-3孔钻探经过同样裂隙区水平段位置时,冲洗液不但不漏失、还发生相应地层涌水现象、涌水0.5 m3/h。

(2)注浆过程动态变化检验。

后续水平井起注压力高、升压快、注浆量大幅减少。如N8-5井在裂隙区水平段、注浆起始压力为0、吸浆量38.8 t/m,后期N8-2,注浆初始压力6.0 MPa,水平段吸浆量5.83 t/m,注浆量仅为N8-5约15%,见表2。

表2 钻孔注浆参数统计Table 2 Statistics table of borehole grouting parameters

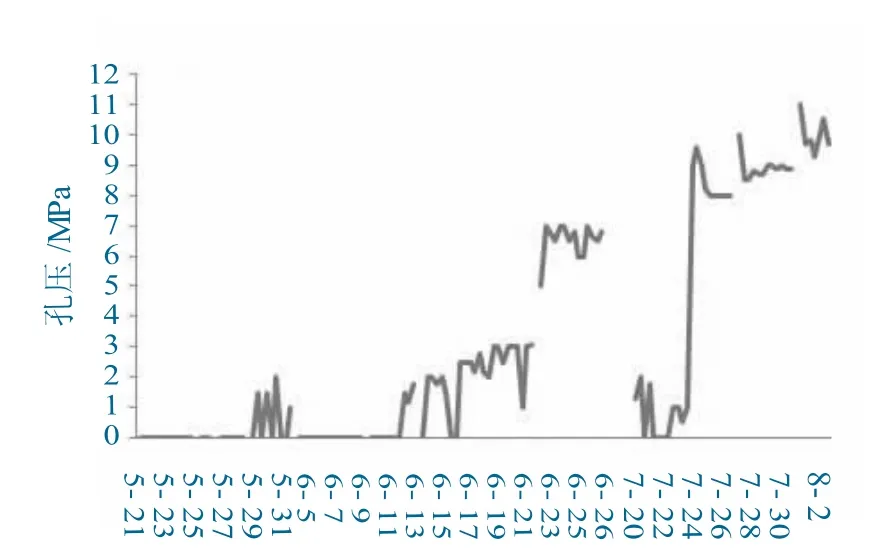

N8-4孔在裂隙区注浆,前10 d压力为0,第11~13 d压力1~2 MPa,第14~25 d压力又降为0,随后间歇注浆才缓慢回升并有反复,一个孔注浆近2.5个月。位于裂隙区N-2孔,起始压力为6 MPa,8~9 d注浆就合格,时间大大宿短。曲线图如图7~图8所示。

图7 N8-4孔注浆压力历时曲线图Fig.7 Diachronic graph of grouting pressure in hole N8-4

图8 N8-2孔注浆压力历时曲线图Fig.8 Diachronic graph of grouting pressure in hole N8-2

(3)浆液扩散半径检验。

浆液扩散发生多种情况,一是在本井场内钻孔之间;N8、N9孔位于4号井场,其中在陷落柱裂隙区的水平井钻探和注浆采用间隔施工,间隔1个水平井、水平间距80m情况下,能够在岩屑中见到注浆水泥,证明水泥浆扩散半径已达80 m;二是跨井场之间,1号井场N2-7钻孔注浆,造成2号井场的N4-10水平井定向施工到1 052 m时,孔口大量跑浆,浆液扩散超过169 m;三是跨层位之间,1号井场的N1-1在9灰注浆,相距258 m的五-六C3Ⅲ长观孔(3灰)出现跑浆。

4 结 论

(1)陷落柱注浆治理范围是1组导水裂隙带范围的14.3倍,设计浆液扩散半径40 m,实际浆液扩散80~169 m,远远大于设计要求。

(2)N8分支水平井距离1组煤底板层间距为81.8 m,1组煤底板充水含水层奥陶纪含水层的静止水位不超过6.15 MPa,N8多分支水平井建造的岩柱厚度超过《煤矿防治水细则》中要求的承压含水层防水煤岩柱0.01 MPa的要求。

(3)沿C3Ⅱ组9灰层位、C3Ⅰ组3灰层位,采用MWD无线随钻测斜仪和螺杆钻具,实现了多分支水平井造孔轨迹精准控制。通过钻探验证、注浆过程验证、浆液扩散半径验证等多种方法对注浆质量进行了检验,确保“止水塞”的质量。

(4)采用叠层多分支水平井,立体的精准建造陷落柱的“止水塞”、进行超前治理,是对陷落柱水害由被动治理向主动防治转变的一次有益尝试,为打造煤矿防治水本安型矿井提供技术支撑。