基于ANSYS Icepak的车载电源机箱热仿真分析

2022-09-15彭锦李海霞张翔黄雅菁

彭锦, 李海霞, 张翔, 黄雅菁

基于ANSYS Icepak的车载电源机箱热仿真分析

彭锦, 李海霞, 张翔, 黄雅菁*

(上海行健职业学院 信息技术与机电工程系,上海 200072)

根据某型号的车载电源热载荷要求,对电源机箱内的各电源模块和机箱进行热仿真分析.根据车载电源实物建立实物三维模型.确定网格划分参数和电源机箱各元器件参数,计算车载电源内部元器件的热堆集,以及机箱在风冷条件下的整体表面散热性能.通过ANSYS Icepak软件进行有限元热仿真分析,验证机箱设计条件、升温幅度.为优化和改进该型号车载电源机箱外观设计、散热形式、内部元器件布置和内部元器件功率的选择提供参考.

热仿真; ANSYS Icepak; 车载电源; 机箱

0 引言

随着电子技术的不断发展,车载电子设备的稳定性和可靠性要求不断提高.高温、高湿、高震动的复杂工作环境对车载电源的工作状况提出了很高的要求.电子产品的可靠性与温度紧密相关,大约55%的电子产品故障源于不适宜的工作温度,对于部分电子元器件来说,外部工作温度每升高10℃,其工作寿命将降低一半[1].如果不对车载电子设备进行科学的热分析、合理的热设计,那么其失效率会非常高,导致工作寿命缩短,从而无法保证其可靠性[2].

热仿真是一种高效、简便、经济的技术手段.热仿真技术可以在无实物或者在不改变实物的条件下,将被模拟对象的材料、性能、功耗、形状参数及外部环境等多种变量信息输入仿真系统中,通过计算可以获取不同条件下产品的散热情况,可以很直观地观察到整个产品、单个部件温度堆集[3].因此,直观清晰的热仿真结果可以针对性地对电子产品的热设计方案进行优化.热仿真技术在电子产品的设计、分析、制造领域的应用越来越广泛,通过参数化的分析可以有效缓解电子产品的热堆集效应,通过合理的布局也可以避免整体温度和局部温度相差过大的问题.

基于某型号特种车辆长时间在特殊的环境中行驶,为了保证车载电源的稳定可靠,本文作者对其进行热仿真,以验证该型号电源性能.

1 车载电源机箱的组成

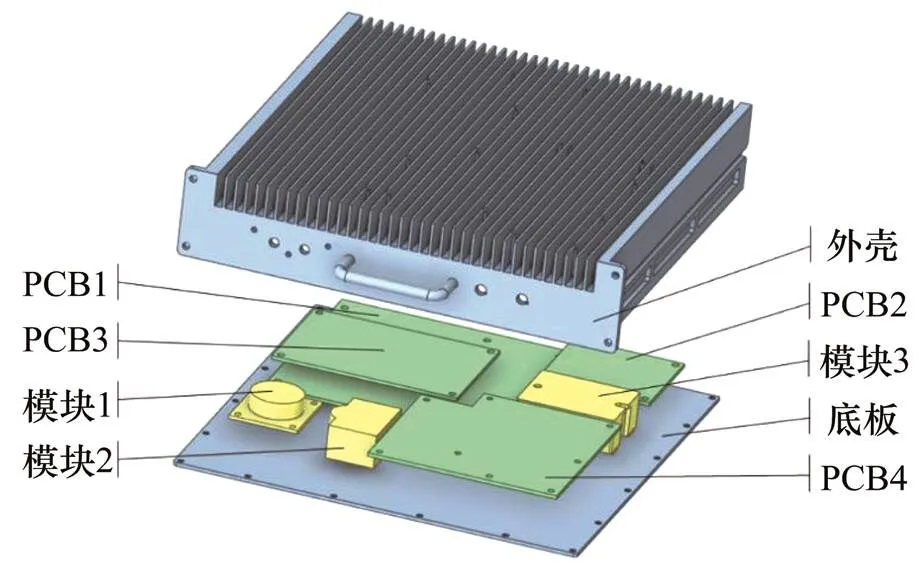

因为该型号车载电源为模块化的形式安装于车辆上,其外形结构必须匹配现有接口.机箱外壳和背板采用铝合金材料制造,由螺纹零件链接.机箱尺寸为255.5 mm×235.0 mm×53.0 mm,只有一个腔体且内部无分段,外壳上有部分非常小的传感器和指示灯安装孔.散热鳍片可以提高散热效率[4],电源机箱的散热鳍片用以提升散热效果,如图1所示.其主要元器件由4个印制电路板(PCB)和3个电源模块组成,如表1所示.

图1 车载电源组成

表1 车载电源主要元器件表

2 机箱热仿真计算

车载电源的机箱工作环境比较恶劣,高温、高湿并伴有持续的、不规则的震动冲击,内部金属材料极易受到腐蚀,非金属材料也会在持续的高温、震动环境中老化、失效.为了尽可能降低外界环境对车载电源内部精密元器件的损害,将电源机箱做密封处理,全封闭结构的铝合金外壳也会形成有利于内部电子元器件工作的电磁屏蔽层,对工况极其苛刻的车载机箱电源起到了有效的保护作用.

通过对以上机箱工况的分析可以确定,机箱内部元器件产生的热量会以传导的形式传递给周围部件,并与外部空气进行热交换,使热量传导到机箱外部.

假设车载电源机箱内部电源模块1、电源模块2和电源模块3对应的热功耗分别为1,2和3;PCB1,PCB2,PCB3和PCB4的热功耗分别为4,5,6和7,由表1可知整个车载电源的功耗为:

total=1+2+3+4+5+6+7=104.6 W.

机箱热稳态下的散热表面热流密度为[5]:

=total/

其中,表示车载电源机箱表面的散热总面积,本研究中,=1 494.13 cm2;=0.07 W·cm-2.相较于空气自然对流,在强迫空气冷却的情况下,机箱的散热效果更佳[2].取低(2.5 m·s-1)、中(5.0 m·s-1)和高(7.5 m·s-1)三档风速做仿真计算.

2.1 边界条件

环境温度:20 ℃.由于电源机箱为封闭空间,其内部为空气的自然流动,流动形式为湍流.机箱外部为20 ℃强迫空气冷却环境,机箱装配的风扇提供2.5~7.5 m·s-1可调的风速,以满足机箱对散热和噪声的要求.

PCB板绝缘材料为玻纤(RF4),导体部分材质为纯铜,所占的体积比为15%.模块材质为铜合金.模块1为铜合金,其他模块为金属-非金属材料,机箱外壳和底板为铝合金.

2.2 模型简化

将建立的车载电源三维数模导入ANSYS Icepak中,对数模进行模型简化.简化过程中,在现有计算机硬件的条件下,尽可能保证单个零件不被划分为更小的模块,因为更多数量的模块会使计算量造成指数级的上涨,导致ANSYS Icepak软件无法工作.由于车载电源的内部元器件被外壳和底板完全封闭,整个机箱电源的散热由传导起主要作用,可以忽略车载电源机箱内的对流、辐射等热交换方式,同时只建立PCB板和电源模块的模型,忽略其他无关的部件.在对数模进行简化时遵循如下规则:

1) 忽略机箱内部线缆的热损耗;

2) 忽略各种体积较小的机箱结构件、对热传导无实质性影响的部件;

3) 忽略机箱外壳上尺寸较小、对散热影响不大的装配孔,简化对散热影响不大的凹槽,将机箱壁简化为统一厚度;

4) 简化PCB板时,忽略板上对热传导影响不大的开孔;

5) 设定各个电源模块为单一、均匀的发热模块.

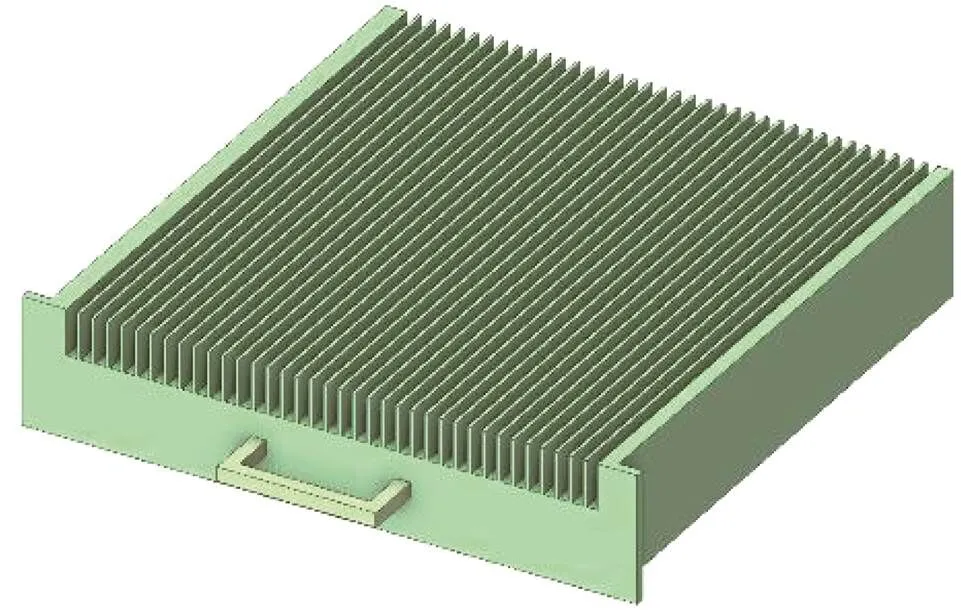

简化后的模型如图2所示.

图2 简化后的模型

2.3 网格划分

将简化后的模型导入ANSYS Icepak软件中,对三维模型进行网格划分.对于无内热源的稳态传热过程,结构化网格划分精度最高[6],但三维模型中存在不规则多边形和弧形,结构化网格划分效果不佳,故采用Hexa Unstructured非结构化划分方式.

3 结果分析

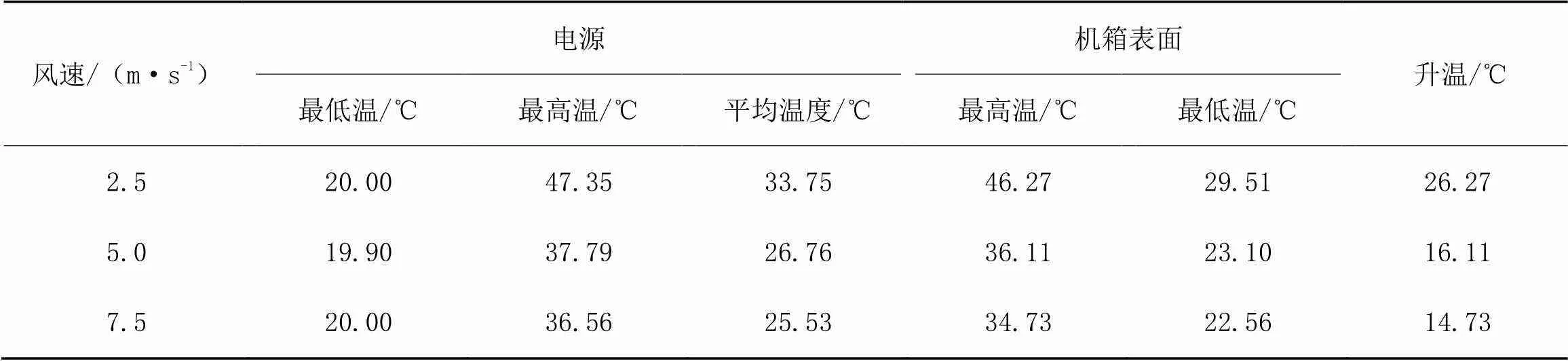

仿真环境严格按照边界条件设定,表面温度数值通过多点采样取平均值获得.风速为2.5 m·s-1时,电源的最低温为20.00 ℃,电源中PCB2的温度最高,为47.35 ℃,平均温度为33.75 ℃,机箱外表面温度最高为46.27 ℃,最低为29.51 ℃;风速为5.0 m·s-1时,电源最低温度为19.90 ℃,PCB2的温度最高,为37.79 ℃,机箱平均温度为26.68 ℃;在风速为7.5 m·s-1时,电源的最低温为20.00 ℃,PCB2的温度最高,为36.56 ℃,机箱平均温度为25.53 ℃,机箱外表面温度最高为34.73 ℃,最低为22.56 ℃.不同风速下车载电源及机箱表面温度和升温(统计时间内最低温到最高温产生的温度上升绝对值)如表2所示.

表2 不同风速下车载电源及机箱表面温度

由表2可知:风速由2.5 m·s-1提高到5.0 m·s-1,机箱机箱表面最高温度下降22.96%;风速由5.0 m·s-1提高到7.5 m·s-1,机箱机箱表面最高温度下降3.82%.

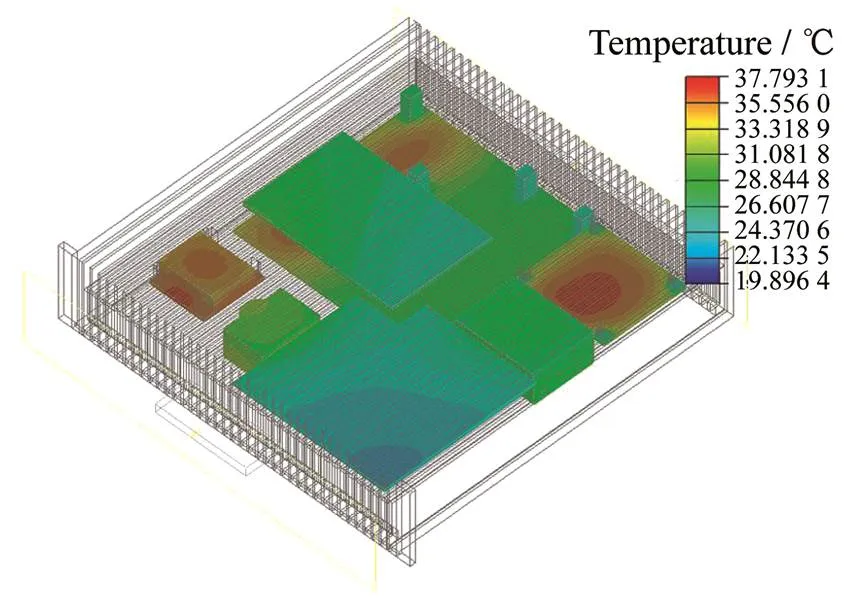

机箱整体散热趋势一致,故分析风速5.0 m·s-1时,机箱的散热情况.此时电源中PCB 2温度最高,但其与机箱不直接接触.除PCB2之外,模块1也处于机箱最高温度区域,其温度为37.07 ℃,而PCB1和机箱外壳直接接触的热量可以直接传导至机箱表面,如图3所示.

图3 5.0 m·s-1风速下机箱内部元器件热量云图

车载电源时外部处于强迫空气冷却环境,冷空气均匀平行通过散热鳍片,由近手柄侧流入,远手柄侧流出.由于电源机箱是密闭的,外部流动的冷空气与机箱内部的空气无法进行直接的热交换,从机箱外部切面的速度矢量散热图(图4)可以看到,冷空气沿着机箱流动时,会从机箱侧壁带走热量.当冷空气穿过散热鳍片时,由于流通横截面积减小,空气流速加快,空气升温非常明显,带走了大量的热量,故近手柄侧的空气温度低于远手柄侧的温度,空气在流动过程中持续与散热鳍片进行热交换,随着时间的推移,热积聚效应也更加明显.

图4 速度矢量散热图.

(a) 散热鳍片顶部截面;(b) 散热鳍片根部截面;(c) 机箱外壳中部截面

对满足热仿真结果要求的机箱电源进行制造,并在环境温度为20.00 ℃、风速为5.0 m·s-1强迫冷却工作条件下,测定其温度,机箱电源表面最高温度为37.70 ℃,与理论值相比,绝对误差为-1.59 ℃,升温17.70 ℃,升温幅度仅为阈值的59%,说明该型号车载电源机箱的外形设计及强迫冷却条件完全满足工作预期,在给定的工况下,能较好地与外界进行热交换,工作中产生的热能得以及时释放,如图5所示.

图5 机箱电源外壳热成像图

4 结 论

本研究的车载电源机箱风扇能保证电源的升温幅度不超30 ℃,热负载满足工作设计需求.风速越大,对车载电源机箱表面的散热效果越好,但适中的风速能够在保证噪声控制的情况下,达到最优的散热效果.

另外,车载电源元器件、机箱外壳的温度受环境的影响非常大.机箱表面温度不均匀是由于内部元器件的发热传导所致.散热鳍片能有效地降低车载电源机箱表面的温度,但是要让车载电源的电子元件稳定而高效地运转,还需要对车载电源机箱进行强迫空气冷却.从现有仿真实验数据来看,风扇提供的风速和机箱表面降温效果成正比,风速、风量等其他因素是否对机箱的温控有重要影响,还需在下一阶段的试验中进行探索.

[1] LI B C. The airborne electronic system heat simulation analysis and optimization design [D]. Shanghai: Shanghai University of Engineering Science, 2016.

[2] ZHAO W. Thermal simulation and structure improvement design of chassis based on ANSYS [J]. Modern Manufacturing Technology and Equipment, 2021,57(4):91-92.

[3] CHEN J T, SU G Y, YANG H, et al. Parameter simulation and optimization for cooling fins of a sealed case based on orthogonal design [J]. Mechanical Research and Application, 2021,34(3):11-13.

[4] JIANG C X, ZHAO L P, DU X Z, et al. Effect of fins on dissipation performance of in-wheel motor under whole vehicle condition [J]. Computer Aided Engineering, 2015,24(4):5-12.

[5] ZHAO D S. Thermal Design of Electronic Devices [M]. Beijing:Publishing House of Electronics Industry, 2009.

[6] WU S P, ZHANG M, SHANG L Y. Conduction heat transfer calculations by structured and unstructured grids [J]. Journal of Nanjing Institute of Technology (Natural Science Edition), 2005(2):11-16.

ANSYS Icepak-based thermal simulation analysis of vehicle power supply chassis

PENGJin, LIHaixia, ZHANGXiang, HUANGYajing*

(Department of Information Technology and Mechatronic Engineering, Shanghai Xingjian College, Shanghai 200072, China)

According to the thermal load requirements of a model of vehicle-mounted power supply,thermal simulation analysis of each power module and chassis in the power supply chassis is carried out. Establish the physical 3D model according to the physical vehicle power supply. Determine the meshing parameters and the parameters of each component of the power supply chassis. Calculate the thermal stacking of the internal components of the vehicle power supply and the overall surface heat dissipation performance of the chassis under air-cooling conditions. Perform finite element thermal simulation analysis by ANSYS Icepak software. Verify the chassis design conditions,temperature rise magnitude. To optimize and improve the appearance design,heat dissipation form,internal component arrangement,internal component power selection for the reference of this model of vehicle power supply chassis.

thermal simulation; ANSYS Icepak; vehicle power supply; chassis

10.3969/J.ISSN.1000-5137.2022.04.021

2021-11-17

彭 锦(1987—), 男, 工程师, 助教, 主要从事飞行器制造方面研究. E-mail: jinofhust@163.com

黄雅菁(1983—), 女, 工程师, 助教, 主要从事商务软件方面的研究. E-mail: 78920831@qq.com

彭锦, 李海霞, 张翔, 等. 基于ANSYS Icepak的车载电源机箱热仿真分析 [J]. 上海师范大学学报(自然科学版), 2022,51(4):544‒549.

PENG J, LI H X, ZHANG X, et al. ANSYS Icepak-based thermal simulation analysis of vehicle power supply chassis [J]. Journal of Shanghai Normal University(Natural Sciences), 2022,51(4):544‒549.

TP 391.9

A

1000-5137(2022)04-0544-06

(责任编辑:包震宇)