航空燃油离心泵内流特性研究

2022-09-15昝宇晗孙晋

昝宇晗,孙晋

(中国航发西安动力控制科技有限公司,陕西 西安 710077)

在航空飞机发动机中,燃油泵属于关键部件,可以为发动机提供燃油或增压。从类型看,航空燃油泵包括了离心泵、柱塞泵、齿轮泵等。相比之下,航空燃油离心泵的比较优势相对较大,具体表现在转速高、尺寸小、扬程高、燃油温升少、调整流量范围大、安全可靠性强、质量功率比小、使用寿命长等方面。所以,在我国航空技术快速发展的过程中,对于航空燃油离心泵的使用频率较高,对于它的研究相对较多。

1 航空燃油离心泵内流动研究方法

航空燃油离心泵内流动属于三维湍流流动,复杂化程度较高,通常在研究过程中,无论采用理论分析方法,还是实验研究方法均存在一定的难度。从现阶段的对航空燃油离心泵内流动情况的相关研究情况看,在实际研究中为了提高研究效果与精准性,一般会选择数值模拟方法。例如,在离心泵处于不同工况时的内流压力场的动静干涉影响研究、离心泵蜗壳内部涡流量场研究中,均可以采用SA模型、DDES湍流模型、玻尔兹曼方法、雷诺平均方程等进行数值模拟与分析等。本次选择Fluent软件结合某型燃油离心泵对不同流量、不同转速条件下的离心泵内流特性展开分析。

2 航空燃油离心泵内流特性数值模拟分析

2.1 数学模型

2.1.1 几何模型

航空燃油离心泵几何模型构成要素包括了出口、入口、叶轮、蜗壳、输入管道等,其中的参数指标如下:(1)入口直径:80mm;(2)出口直径:50mm;(3)叶轮直径:170mm。基于Fluent软件的离心泵几何模型,见图1。

图1 航空燃油离心泵几何模型示意

2.1.2 网格生成

目前,在航空燃油离心泵内部非定常流动方面的数值模拟中,通常以动网格技术、滑移动网格技术为主。比较而言,后一种技术在应用时,无需重建网格、计算量相对较少,而且应用中相对稳定,所以,通常研究中一般以后一种技术应用为主进行网格生成。本次研究中按照网格生成需求,采用了滑移动网格技术。具体应用步骤如下:(1)确定独立计算域,包括叶轮、蜗壳、入口管道区域。(2)生成四面体非结构网络,主要是将作为研究对象的航空燃油离心泵相关数据输入后形成具有三维特征的四面体非结构网格。(3)设置滑动网格、确定运动方式,具体是将计算域作为动域并将其设置为滑动网格,选择绕叶轴轴叶定轴转动作为确定的转动方式。

2.1.3 流动控制方程

航空燃油离心泵内部流动属于非定常不可压缩黏性流动,主要特征为湍流。因此,在本次研究中选择的流动控制议程为雷诺平均方向,假定密度为ρ、压力为P、速度分量为ui、雷诺应力为公式为

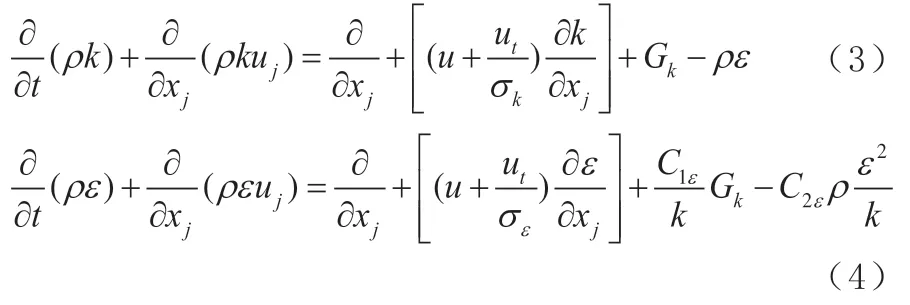

2.1.4 湍流模型

在应用雷诺平均议程时,需要应用湍流模型对雷诺应力项进行封闭求解处理,所以,在确定流动控制方程时,本次应用了k−ε湍流模型,其中k表示湍动能,ε表示耗散率。假定动力黏度为u、湍动黏度为ut、平均速度梯度引起的湍动能产生项为Gk、湍动能与耗散率对应的普朗数为kσ=1.0、εσ=1.3,经验系数C1ε=1.44、C2ε=1.92,那么可以得到输运方程为

2.1.5 边界条件

在本次设计的模型中,航空燃油离心泵的边界条件包括入口边界(压力入口,压力值=0.1MPa)、出口边界(体积流量出口)、移动壁面(叶片,相对静止对象为滑移网格区域)、其他壁面(静止无滑移壁面),将interface设置为计算域交界面。

2.1.6 计算方法

本次研究中选择的软件为Fluent,在求解器方面主要以压力基求解器为准,空间离散应用一阶迎风格式,时间离散应用一阶隐式格式,迭代方法选择SIMPLE算法。相关参数指标如下:(1)迭代时间步长选择1.25×10-4s;(2)流体区域材料:为航空煤油,密度=780kg•m-3;动力黏度 =2.5×10-3kg•(m•s)-3。

2.2 计算结果分析

2.2.1 不同流量下的计算结果分析

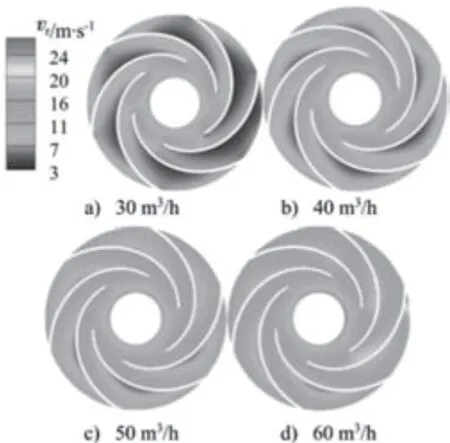

首先,将离心泵的转速设置为每分钟300r,然后通过对体积流量(出口边界)的改变,对其工况进行计算,获得相关物理量分布情况。本次研究中设置的流量共计4个:30m3/h、40m3/h、50m3/h、m3/h。其次,将叶轮作为动参考系,然后对相对速度rν分布(不同物理量分布情况见下图2)。计算结果分析如下。

图2 转速300r/min时不同流量下的叶轮截面相对速度分布示意图

(1)在不同流量下的叶轮截面相对速度分布情况表明,在流量逐次递增时,叶轮中流体相对速度rν随之增加。从原因看,主要是在这种条件下,叶轮输出体积流量与穿过相对速度穿过叶轮出口时的通量保持一致。从关系方面看,可以表述为:相对速度大小与流量大小呈正相关关系。

(2)不同流量下的蜗壳截面绝对速度分布情况表明,在流量逐次递增时,叶轮边缘出流绝对速度ν逐渐递减。从原因方面看,主要是叶轮边缘速度合成过程中的绝对速度在右旋转时的矢量合成结果关系所致。具体而言,确定叶轮边缘上面的某点后,对叶轮旋转时的情况进行分析,会发现其中出现了牵连速度矢量eν,假定小流量下的相对速度为νr1、绝对速度为1ν,大流量下的相对速度为νr2、绝对速度为2ν,此时,牵涉速度方向与叶轮周线相切,相对速度方向与叶稍处于近似相切状态,当转速相对较高时,牵涉速度大于相对速度,且是后者的2倍到5倍。因此,在这种矢量合成情况下,流量增大、相对速度增加、绝对速度矢量相对减小。从关系方面看,可以表述为:随着流量增大叶轮边缘速度相对降低。

(3)不同流量下蜗壳叶轮截面静压分布情况表明,从中心到边缘,泵内静压处于逐渐升高状态,而且在流量增大时,蜗壳内静压处于降低状态。从原因看,泵内静压升高主要由叶轮做功造成,而蜗壳内静压降低则由叶轮边缘出流绝对速度降低所致。流量增大后,蜗壳出口的动压实际上处于较大状态,此时转化为压能的动能比较少,静压自然处于较低状态。

除此之外,叶根附近呈现出局部低压现象。例如,当流量为30m3/h时,叶根附近静压分布情况比较复杂,流体绕过叶根的过程中,流道的状态变化方式是先收缩再扩张,因此流速在急剧提高的情况下发生了骤然下降,在此过程中出现了部分压能转变为动能的情况,所以造成了叶根附近呈现出局部根压的现象。因此,在设计结构时,可以通过对流动情况的改变,合理的使低压区面积缩小,达到对气蚀现象的控制。不同转速下的叶轮截面相对速度分布。

2.2.2 不同转速下的计算结果分析

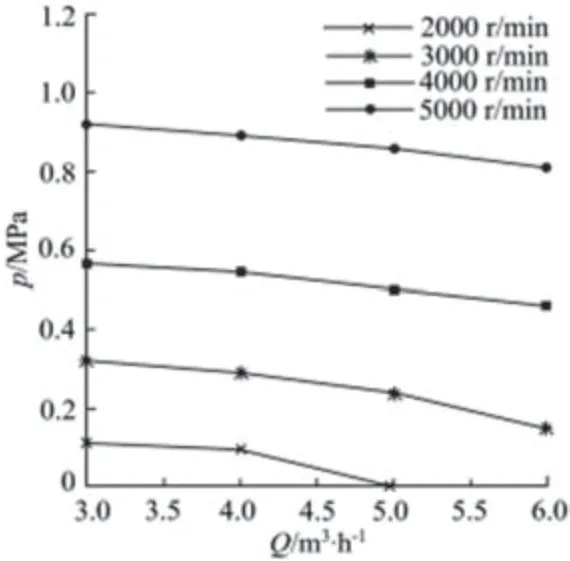

首先,结合通常的数值模拟与实验分析经验,将流量设置为50m3/h,然后,设置转速共计4个:2000r/min、3000r/min、4000r/min、5000r/min。其次,通过对滑移网格区域转角速度的改变,可以获得不同转速工况下的相对速度rν、绝对速度ν、静压力曲线等相关物理量的分布情况(见图3)。分析如下:

图3 不同转速下的压力流量曲线分布情况示意

首先,不同转速下的叶轮截面相对速度分布情况表明,转速提高时叶根附近的存在局部高速区域逐渐扩大的现象,可是叶轮附近大部分区域相对速度的变化不是很大,其次,不同转速下的蜗壳截面绝对速度分布情况表明,转速提高时,受到牵连速度的同步增大影响,蜗壳叶轮边缘附近的速度随之增高。最后,转速提高时泵内静压随之增大,叶轮边缘与蜗壳中的静压增大情况比较明显。从原因看,除了转速提高时民生的科氏力增大影响外,还包括叶轮边缘出流静压的升高、动能的增加。所以,在流量确定的情况下,动能随转速增加、动压相同的情况下动能转化为使泵内静压升高的压能。

当进口压力不变的情况下,对不同转速下的压力流量进行工况计算并制作出上图中的离心泵压力流量曲线。此时可以看出转速确定的条件下,流量增加泵输出压力有明显降低的现象。同时,流量确定的情况下转速提高泵输出压力增大。另外,转速降低离心泵则不能在大流量下保持正常工况。

3 结语

总之,本次选择Fluent软件对不同流量、转速条件下的离心泵内流特性进行了数值模拟分析,结果显示,增强对几何形状的设计、重视低压区设计中叶轮载荷与气馁影响,均有利于促进离心泵产品研发设计中的性能提升。同时,在应用过程中应该注重出口压力与转速限定条件下的运行流量变化,并在充分认识到转速低时大流量运行困难的应用特点后按照转速合理地控制其运行流量,确保离泵的应用性能始终处于良好状态。