减少塑料排水板施工过程中的回带率

2022-09-15刘明亮广州打捞局

刘明亮 广州打捞局

随着建筑市场的不断发展,土地资源逐渐减少,各构建筑物的标高逐年提高,也就让地基基础的工程质量要求越来越高。加上围海造地,许多的地基处理需要采用真空预压,而插打塑料排水板是真空预压的关键工序之一。塑料排水板的施工质量直接影响着地基处理的深度和效果,是软基处理质量控制的关键工作,而排水板回带现象在整个地基处理行业中非常普遍,且在实际施工过程中各参建单位均不够重视。为保障真空预压施工质量可控,结合工程实例,对造成塑料排水板回带的原因进行分析研究,采取措施使塑料排水板打设的回带根数达到设计及相关规范要求(回带排水板根数不应超过打设总根数的5%),为后续同类工程提供宝贵经验。

1.工程背景

该工程位于天津南港,红旗路路基围埝轴线、B02路基围埝轴线、B03路基围埝轴线及红旗路路基围埝轴线向南偏移300m形成工程边界红线。该工程东西方向长2327.01m,南北防线宽300m。主要分为浅层地基预处理阶段、第一级挡埝施工阶段、深层软基真空预压处理阶段、第二级挡埝施工阶段四个施工阶段,其中深层真空预压处理是本工程关键性工序,塑料排水板打设是关键分项工程,也是本工程的重难点。

在吹填区吹填1.0m的砂性土垫层后采用真空预压进行地基处理,真空预压处理面积为614791.89m,竖向排水体为B型塑料排水板,排水板工程量为13553064.93m,采用正方形布置,间距0.9m,A1~A17区板底标高为-12m,施打深度18.7m。

根据《水运工程塑料排水板应用技术规程》(JTS 206-1-2009),塑料排水板打设时回带的根数不宜超过总根数的5%;该规程设计文件要求:允许小部分塑料排水板(总量5%以下)回带,但回带长度应小于500mm。

2.塑料排水板回带的原因分析

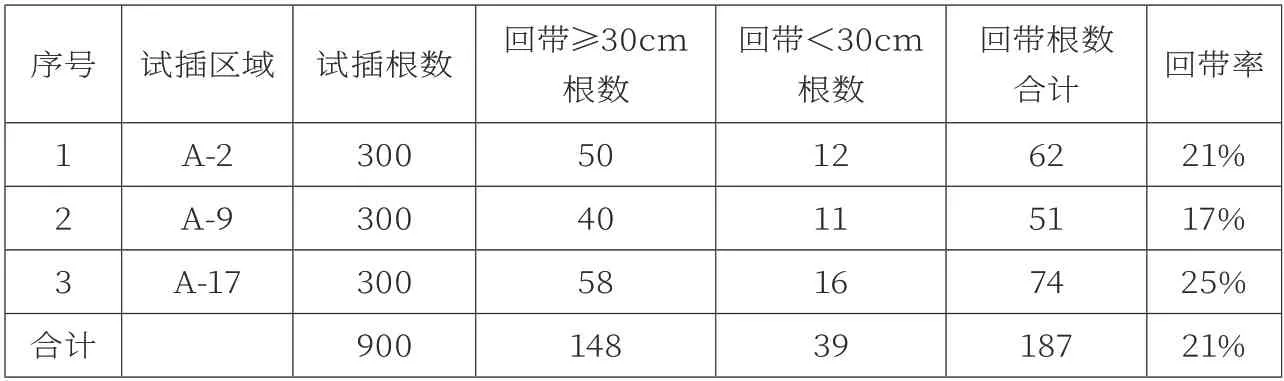

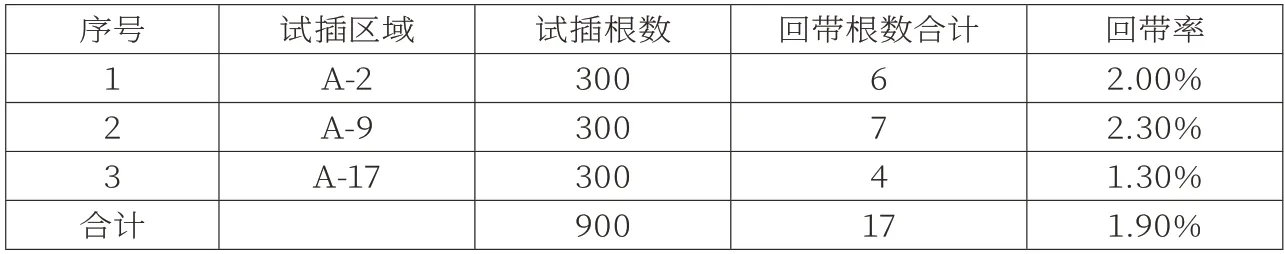

塑料排水板打设主要依靠插板机将排水板打设到设计深度,依靠土层中的土体对排水板的摩擦力使得排水板留在土体中而不随插板机套管上拔被带出,而材料质量、施工工艺、机械类型、地质土质、施工环境等都可能造成排水板回带,为确保充分了解现场实际问题及措施效果,在施工现场选取了3个典型区域,即A-2区、A-9区和A-17区进行排水板试插,对塑料排水板打设出现回带情况进行现场调查统计,试验区实测数据见表1。

表1 塑料排水板回带试验区实测数据表

从现场试验数据可以看出,现场塑料排水板回带情况严重,不满足规范要求,必须采取措施减少回带率。

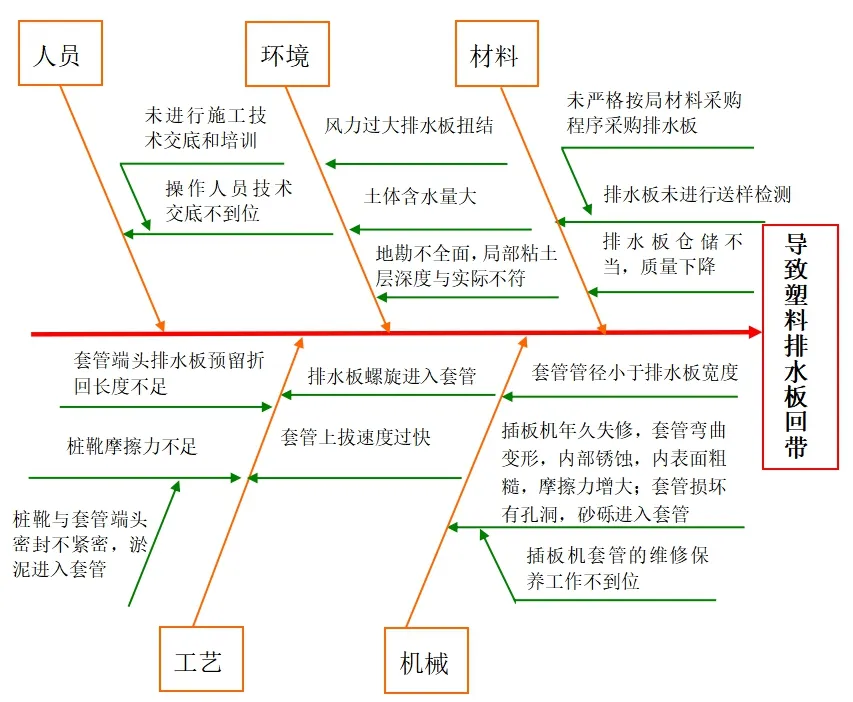

结合现场调查、查看施工记录等手段,分析从人、材、机、法、环五个方面研究可能造成塑料排水板回带的主要原因,其因果图见图1。

图1 塑料排水板回带因果图

通过对因果图中的原因进行排查,确定排水板操作人员和现场施工人员均接受过塑料排水板技术交底和培训,交底记录齐全,同时操作人员均持证上岗,有从事过类似机械操作的经验,现场施工均严格按照相关规范及专项方案进行,无违规操作现象发生;现场地勘布设点合理,地勘资料较为完善,复勘频率满足设计和规范要求;所选择的塑料排水板供应商是合格供应商,采购报批手续符合公司材料采购程序;查材料进货记录、送检记录,证实每批塑料排水板使用前均按《水运工程质量检验标准》(JTS 257-2008)频率进行监理见证取样送检,检验报告显示排水板质量符合规范要求。

但在A-2区、A-17区位于吹填口附近因土体含水量较大(50%~60%),插打的排水板无法留在土体中,塑料排水板回带率较高。桩靴与套管端头密封不紧密,导致有淤泥进入套管,套管被淤泥塞满后回带频率显著增加。

通过记录A-2、A-9、A-17区三个典型区域排水板施工过程中的插板机拔管时间,计算了拔管速率,发现回带率随拔管速率减小而减小,当拔管速率减小到一定程度后回带率基本不变(详细记录见表2)。

表2 插板机拔管速率记录表

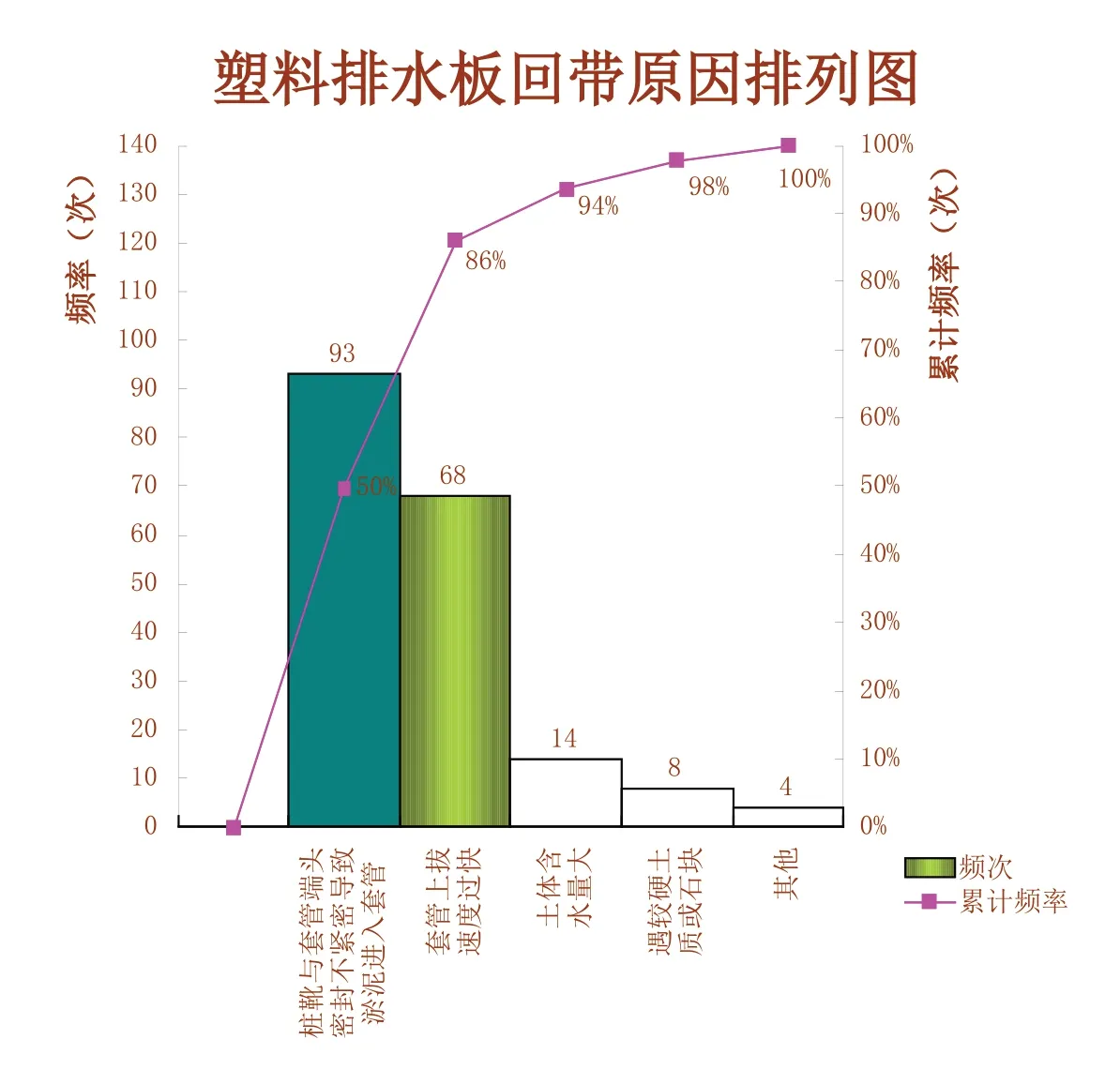

通过对试验数据分析(见图2),可得出造成塑料排水板回带的主要原因为:①桩靴与套管端头密封不紧密,淤泥进入套管;②套管上拔速度过快;③土体含水量过大。

图2 塑料排水板回带原因排列图

3.采取针对性的施工措施

造成塑料排水板回带的主要因素有桩靴与套管端头密封不紧密导致淤泥进入套管和套管上拔速度过快等两个方面,以上原因占总数的86%,只要解决这两个因素的8 8.6%以上,回带率将降至(1-86%*88.6%)*21%=5%以下,那么“回带排水板根数不超过打设总根数的5%”的目标是可以实现的。

(1)针对土体含水量大,采取及时排水,确保下拉滑动摩擦力大于上拉滑动摩擦力。

1)挖排水沟排水:在地基处理区域50~100米为间隔用钩机开挖一条高2米底宽1米的排水沟,利用水力梯度使土体中部分水流入排水沟,并在排水沟上每20米设一个集水井,集水井中安装潜水泵,用水泵将水排出场地,从而减小土体含水量。

2)预留排水板时多层重叠折回:排水板预留折回时适量增加预留长度,重叠后至于套管底部,增加排水板与土体的接触面,从而增加下拉摩擦力以此降低回带。如图3。

图3

3)进料口加装滚轴:在套管顶部进料口安装一个金属或塑料滚轴,以滚动摩擦代替滑动摩擦,减小套管上拔时,排水板与进料口之间的摩擦力。如图4。

图4

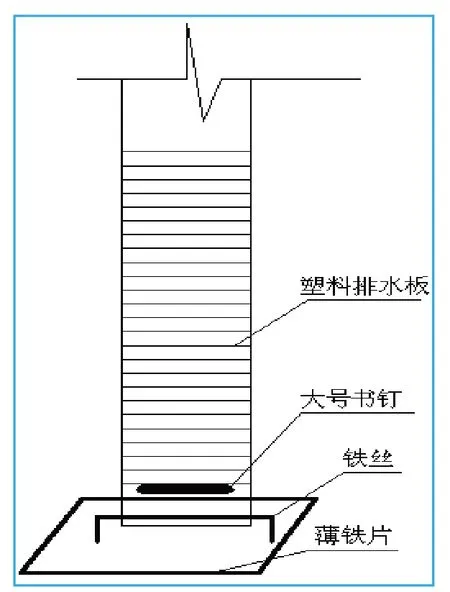

4)铁皮代替桩靴:预留排水板折回时,穿过预先制作好的铁皮上拉手式的铁丝并折回,折回长度约20cm~30cm,然后用大号订书钉将其固定,操作人员拉紧排水板的另一端,使铁片与桩靴底部紧贴,然后开始插板施工,其优点主要在于当套管插至较软土层时,铁片紧包套管底端,不易出现进泥堵管现象,同时铁皮与土体的摩擦力可增加排水板的下拉力;当插至较硬土层时,铁片可保护排水板,不易出现排水板断裂现象。排水板穿铁皮施工过程见图5。

图5

实施效果:通过开挖排水沟排除了大量水分,避免了插板过程中排水板孔洞大量出水,但排水沟开挖适合于含砂量较大的土质,土质为含砂量较小的淤泥时无法开挖形成排水沟;通过在进料口加装滚轴并在预留排水板时多层重叠折回,能有效的降低排水板的回带量;使用铁皮代替桩靴后回带率大幅下降,能有效避免回带的发生,但铁皮为一次性消耗品,无法重复利用,施工成本增加。采取以上措施后回带率显著降低。

(2)针对桩靴与套管端头密封不紧密,淤泥进入套管,采取措施保证桩靴与套管端头的密封性。

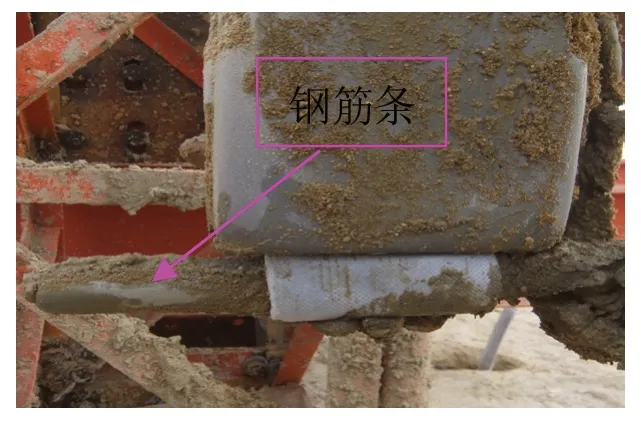

1)改造桩靴,加大与套管端头贴合度:使用直径8mm,长度大于套管直径10cm的废钢筋做桩靴(如图6),将排水板从套管底部拉出,裹住钢筋条,操作人员拉紧排水板的另一端,使被排水板裹住钢筋条卡在套管底部的凹槽内,然后进行插板施工,插板完成后废钢筋条留在土层中。

图6

图7

2)定期空振套管,清除导管内淤泥:在插板过程中每10~15根(空振频率根据实际施工中的回带情况进行调整)进行一次空振,通过振动清除套管内的淤泥。

3)套管上部安装高压水枪,冲洗套管内淤泥:在套管顶部安装一条高压水枪,在插板过程中每施打10~15根(冲水频率根据实际施工中的回带情况进行调整)排水板后拔出套管,使用高压水枪自上而下冲洗套管内的淤泥,套管内淤泥洗净后继续插板施工。

实施效果:通过对预留排水板折回工序操作工艺的严格控制和采用与套管端头贴合度更高的钢筋条,提高了套管底部的密封性,回带率显著下降,同时,空振套管和在套管内安装高压水枪,能高效地清除套管内淤泥,减少回带的同时提高了施工速度。

(3)针对套管上拔速度过快,通过试插确定回带率最小的最佳拔管速率,严格控制拔管速率在最佳拔管速率以内。

在排水板大面积施工前,根据地质情况划分排水板施工典型区域,按典型区域进行试插,确定回带率最小时的最佳拔管速率,以最佳拔管速率展开大面积施工。

实施效果:通过试插确定最佳拔管速率,排水板施工按最佳拔管速率0.32m/s匀速上拔,既保证了施工进度,又有效降低了回带率。

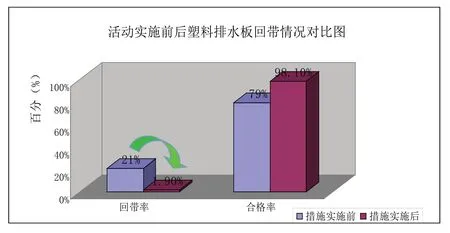

4.措施效果

针对排水板回带现象,在该工程中有针对性地采取以上有效措施,使塑料排水板的回带现象显著降低,并在A-2、A-9、A-17区典型区域各记录300根排水板的回带情况,实测数据见表3。

表3 采取措施后塑料排水板回带实测数据表

通过现场观察记录显示,“桩靴与套管端头密封不紧密导致淤泥进入套管”造成回带的发生频率由原来的50%降低至24%,“套管上拔速度过快”造成回带的发生频率由原来的36%降低至18%,总回带率从原来的21%降低至1.9%,合格率达到了98.1%,达到了“回带排水板根数不超过打设总根数的5%”设计要求,提高了工程整体质量,为企业树立了良好的品牌形象,节约了塑料排水板约149万米,节约工程成本约268万元。

5.结语

本文针对现场塑料排水板施打过程的回带问题提出解决措施,充分考虑绿色文明施工,竭尽为业主服务,采取措施后有效地减少了排水板施打过程中的回带量和补打排水板量,减少了材料的不必要浪费,节约了施工成本,保证了塑料排水板的施打质量,为今后同类施工积累了宝贵经验,也为该项目后期真空预压能够达到设计效果打下坚实的基础。