安居煤矿5307 工作面切顶沿空成巷技术研究

2022-09-14蒋凌强

蒋凌强

(济宁矿业集团有限公司安居煤矿,山东 济宁 272000)

沿空留巷是为了防止在回采中留置煤柱引起煤的损失,保留上一区段工作面上顺槽,使其成为下一工作面的下顺槽。通过研究沿空留巷围岩的变形规律,提出合适的支护方案进行巷内巷旁支护。沿空留巷在一定程度上提高了煤炭的整体回收率和采收率。尽管我国一些专家学者及现场的技术人员在沿空留巷无煤柱开采技术方向进行了大量的探索和实践[1-6],采用实地考察、应力测试、实验探究以及岩层状况分析等方法,利用高预应力主动支护、注浆支护、加强巷道两帮和顶板支护,在沿空留巷围岩变形控制方面具有明显作用。但对于超千米埋深中厚煤层沿空留巷无煤柱开采,由于受埋藏深度等因素的影响,留巷维护技术及巷道支护设计仍面临严峻挑战。该文章以安居煤矿5307 工作面的具体工程地质条件为研究背景,对切顶卸压沿空成巷展开研究,并制定科学有效巷道支护方案。

1 工程概况

安居煤矿5307 工作面位于五采区,工作面地质结构较为简单,西北-西南部为FX24 断层,东南部为FD1-1 断层保护煤柱。工作面附近还发育FD33(落差0~3 m)、FD37 断层(落差0~9 m)。主采3上煤,煤层赋存形态为西南倾向,平均倾角为7°,煤厚1.7~2.4 m,平均为2.0 m,煤层可采系数为100%,属较稳定煤层。5307 工作面长476 m,宽150 m,面积约71 400 m2。煤层顶板主要由粉砂岩、中砂岩和泥质砂岩构成,底板主要由泥质砂岩构成。5307 工作面的轨道顺槽切顶留巷长度480 m。

2 切顶卸压碎胀充填技术

2.1 切顶卸压碎胀特性试验

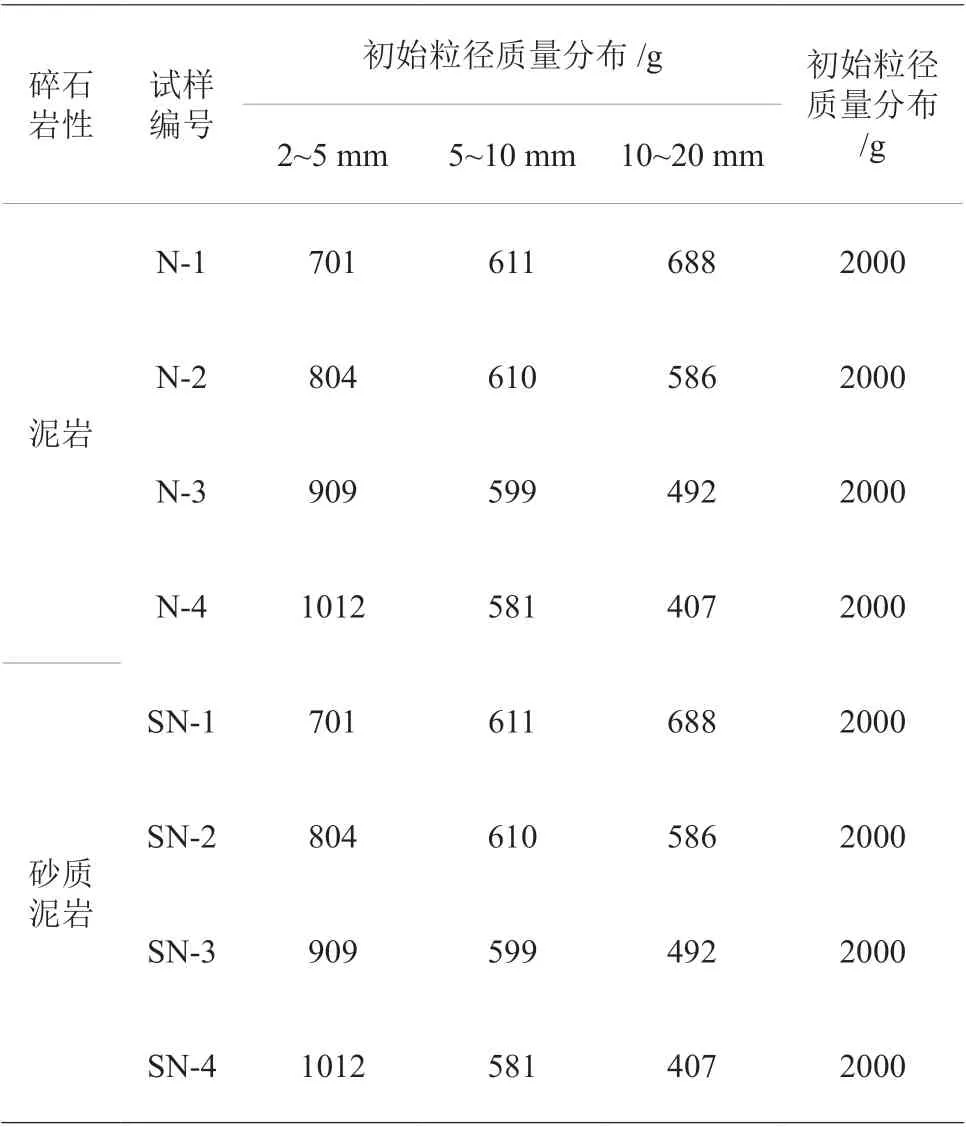

采用侧限压缩试验对不同粒径破碎矸石轴向压实力学特性进行研究。试样选取顶板泥岩和砂质泥岩,其中所取试样均来自煤矿直接顶,将从现场提取的整块矸石先进行人工破碎后,再通过土工筛对碎矸石进行进一步的粒径筛分。每种岩性制作7 个试样,粒径质量分布见表1。将制备好的破碎矸石岩样分层放入自制压实装置中,记录压缩前初始堆积高度,采用MTS 伺服加载试验机对破碎岩样进行加载,加载速度为0.04 MPa/s,轴压达到60 MPa时停止加载。

表1 试样粒径质量分布

2.2 单轴侧向压缩应力-应变关系

破碎矸石的应力-应变大致可以分为三个阶段:第一个阶段为快速压实阶段,当轴压在岩石抗压强度0~30%范围内时,轴向应变随轴向应力的增加迅速增大,轴向变形量占该阶段总变形量的60%以上;第二阶段是缓慢压实阶段,当轴压增加到破碎岩石抗压强度的30%~100%时,一方面经过早期压实阶段后,碎石结构变得致密,颗粒间的咬合力逐渐增大,从而具备了相当的承载能力和抗变形能力,另一方面由于大量碎石产生破裂或棱角破碎,同时产生大量细粒径碎石充填裂隙,所以在该阶段碎石轴向应变随轴向的应力增加呈缓慢上升趋势;第三阶段为稳定压固阶段,该阶段同总变形量相比,变形量只占10%,轴向变形增长缓慢,其中碎石的变形主要由于颗粒间残余的微小孔隙之间互相压缩和碎石本身的弹性变形所造成的。

2.3 破碎矸石碎胀充填特性

通常情况下用碎胀系数K衡量顶板岩石碎胀能力。随着压力的增大,破碎岩石碎胀系数变化曲线可分为“急剧减小—缓慢减小—稳定”三个阶段。泥岩连续级配岩样N-1、N-2、N-3、N-4 初始碎胀系数分别为1.89、1.89、1.87 和1.90,稳定碎胀系数分别为1.16、1.14、1.11 和1.10。砂质泥岩连续级配岩样SN-1、SN-2、SN-3、SN-4 初始碎胀系数则分别为1.82、1.87、1.87 和1.87,稳定碎胀系数分别为1.09、1.08、1.10 和1.06。由此可以发现,相同岩性特征的连续级配破碎岩石初始碎胀系数和稳定碎胀系数十分相似,但由于轴向压力的增加,碎胀系数越来越小,但是总体来说相同轴向压力条件下连续级配岩样碎胀系数值相差不多,说明碎石粒径越小,碎胀系数越大,即碎胀体积越大。

3 切顶卸压关键参数设计

3.1 NPR 恒阻大变形锚索支护参数设计

本次设计中在原有支护设计上,又选择了直径为21.8 mm、外径为72 mm 的恒阻大变形锚索,以及长度500 mm、恒阻值为(33±2)t 的恒阻器,设定预紧力大于等于28 t。通过对5307 工作面的围岩变形力学机制、支护对策分析研究,在5307轨道顺槽顶板采用恒阻大变形锚索支护进行补强支护,设计支护方式为:

NPR 恒阻锚索设计布置在5307 工作面轨道顺槽处,共2 列。在距切缝钻孔400 mm(距回采侧煤帮500 mm)处布置第1 列,锚索间排距为800 mm;巷道中线处布置第2 列,排距为800 mm。位于同一列中相邻的锚索,选用W 钢带进行连接,规格为3000 mm×300 mm×5 mm(平行于巷道走向)。根据切缝参数和在巷道顶板稳定岩层的位置,选取恒阻锚索规格为9300 mm,在巷道顶板垂直方向布置锚索,预紧力大于等于28 t。

3.2 预裂切缝关键参数设计

采用双向聚能爆破技术实现对工作面顶板的定向切割。应避免岩层破碎引起体积膨胀的高度超出直接顶的厚度,利用有碎胀特性的垫层对上覆岩层进行支撑,以维持基本顶的稳定。因此,当底鼓及顶板下沉的位移忽略不计时,取工作面最高2.4 m计算,可得HF=6.86 m,再考虑顶板岩性等因素,可以确定预裂切缝高度为HF=7 m。

切顶角度是切缝线与垂直线之间的夹角,为了使切缝后的采空区顶板可以顺利垮落,切顶角度α要根据该矿实际覆岩结构的特点来进行设计。为了施工方便,α通常取5 的整数倍,如0°、5°、10°、15°、20°等。结合安居煤矿现场情况、施工条件及地质特性综合分析,可以确定本次切缝角度为15°,切缝孔距回采帮100 mm。

4 切顶卸压自成留巷工程应用

4.1 巷道围岩变形规律分析

由于切顶作业,巷道形成悬臂梁结构,巷道表面位移变化具有明显的非对称性,为了验证切顶卸压技术在现场的应用效果,要求观测巷道两帮及巷道顶底板位移变形情况。采取“十字测点法”,于巷道顶底板布置3 组测点,两帮布置1 组测点,自留巷位置开始,每100 m 范围内间隔20 m 布置一个测站(共6 个),每100~200 m 范围内间隔50 m布置一个测站(共2 个),共布置8 个测站,每个测站安装一个顶底板移近量监测仪。

通过图1 曲线的计算分析,顶底板移进共包括了三个阶段:架后180 m 内为第一阶段,该部分与工作面距离较小,在采动影响下造成基本顶回转下沉,在端头架后70~180 m,顶底板移进量明显增大,顶板此时已承受来压作用;架后180~250 m 为第二阶段,顶板未完全稳定,且受矸石压实产生的动压的影响,但同第一阶段相比,变形较慢;架后250 m 后为第三阶段,主动及被动支护与顶板压力间接近平衡状态,顶板位移量(即围岩变形)趋于稳定,不同位置及地质条件稍有差别。通过对比图1 和图2 可知,切缝侧顶板下沉量>巷道中部顶板下沉量>实体煤侧顶板下沉量,碎石帮位移量>实体煤帮位移量,说明巷道围岩变形情况呈非对称性。

图1 顶底板移进量

图2 两帮变形量

4.2 成巷效果分析

在采用切顶卸压自动成巷技术对5307 工作面轨道顺槽进行沿空自留成巷作业时,成巷区内的巷道顶板位移量较小,切缝侧巷道顶板最大位移量258 mm,平均下沉量197 mm,实体煤帮侧最大下沉量198 mm,平均下沉量137 mm,碎石巷道两侧帮无明显侧鼓,实体煤巷道两帮无明显片帮现象。整体巷道变形情况符合煤矿安全生产和支护设计的要求,取得了较好的应用效果。

5 结论

(1)单一粒径破碎岩样初始碎胀系数明显大于连续级配碎胀系数,但随着压力的增大,碎石颗粒经过多次破碎、压实等力学行为后,碎胀系数值越来越接近,说明当轴向压力足够大时,粒径级配对岩石碎胀性能的影响逐渐被削弱。

(2)根据5307 轨道顺槽实际状况,确定了NPR 恒阻锚索支护、切顶高度以及切缝角度等关键性参数,并对工作面进行分区划分:超前支护区、架后临时支护区及成巷稳定区,制定相应的支护设计方案及措施。

(3)通过对巷道围岩变形监测可知,5307轨道顺槽巷道顶底板、两帮变形量在滞后工作面0~180 m 范围内变形速度较快,在180~250 m 左右趋势相对平缓,在250~300 m 左右变形逐渐趋于稳定。切缝侧和实体煤侧的顶板下沉量相对一致,且变形量较大,而底鼓变形量相对较小。