邱集煤矿深孔预裂爆破无损检测技术研究

2022-09-14王艺超

云 明 赵 军 王艺超

(1.山东省邱集煤矿有限公司,山东 德州 251100;2.山东科技大学,山东 青岛 266590)

随着煤炭资源日益减少,传统预留煤柱开采方式带来的煤炭资源浪费等问题已经成为亟待解决的问题。沿空留巷作为一种新兴的开采方式,相对于传统的预留煤柱开采在工艺上更加简单,且无需预留煤柱,可极大减少资源浪费[1]。

沿空留巷施工过程中,若采用巷帮填充来代替预留煤柱承受顶板来压[2],没有改变巷道顶板应力分布状况,使用巷旁填充不仅人工、物料成本较高,且填充物上承受较大压力,应力过于集中,存在一定的安全隐患[3]。深孔预裂爆破切顶技术,通过预裂顶板岩梁,切断应力传递,防止应力集中现象出现,有效减轻推采过程中动压对巷道围岩变形的影响[4]。

邱集煤矿1102 工作面使用全闭合切顶爆破技术,通过深孔预裂爆破对巷道顶板进行切顶作业[5]。爆破切顶的效果对成巷质量有着重要的意义,因此,为保证切顶质量,在邱集煤矿1102 工作面设计炮孔综合检测体系,保证切顶质量。

1 工程概况

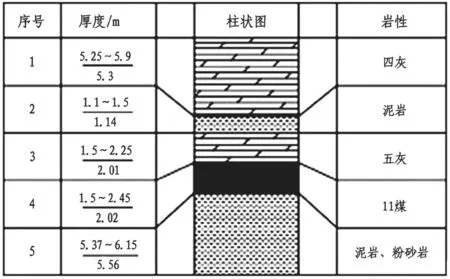

邱集煤矿煤岩层主要为南北倾伏的单斜构造,煤岩层走向近东西,倾向北,煤层倾角3°~8°,平均5°。开采的煤层为11 煤,平均厚度2.02 m,顶板为坚硬的双层灰岩顶板,其中,直接顶五灰的厚度0~3.75 m,平均2.01 m,四灰厚度3.60~7.30 m,平均5.13 m,两层灰岩之间泥岩顶板的平均厚度为1.14 m。底板为平均厚度5.56 m 的泥岩,顶部夹杂有线性细砂薄岩层。岩层分布柱状图如图1。

图1 岩层分布柱状图

2 深孔预裂爆破检测技术

顶板预裂切缝是整个切顶卸压沿空留巷的关键和基础,为从根本上控制切缝质量,需要对现场施工的切缝进行检测,进一步提高切顶卸压沿空留巷的完成状况。对切缝线的检测主要包括爆破前检测和爆破后检测。在装药爆破前需要对钻孔质量进行检查,爆破后通过“表面—孔内—孔间”三位一体的综合探测体系,对成型的切缝线通透性等方面进行检测。

2.1 钻孔测斜检测

在爆破前,通过电子多点测斜仪对回采巷道的顶板切缝孔钻孔质量进行检测,分别选取位于炮孔纵深2 m、4 m、8 m 处三个位置,定义为浅部基点、中部基点及深部基点,对每个基点测试其井斜角和方位角。其中井斜角为检测点与巷道竖直方向之间的夹角,方位角是钻孔方向在地面的投影与地磁场北极的顺时针夹角角度。倾角与设计倾角之间的差值分别为井斜偏差及方位偏差,偏差值的正切与炮孔层位长度的乘积是井斜偏移以及方位偏移,最后通过各层位偏移量侧叠加,得到总的偏移值。

2.2 巷道表面爆破质量探测

利用防爆相机在井下对钻孔附近的巷道表面拍照记录,检测在定向预裂爆破之后巷道表面产生的预裂切缝的贯通情况以及切缝形态质量。

2.3 孔内预裂缝扩展情况观测

使用图2 所示的全景数字钻孔摄像系统对钻孔内部进行钻孔成像。该系统的主要硬件组成部分为矿用本安型全景摄像头、深度标志物及系统计算主机,并通过绞车和电缆进行连通。软件部分主要应对钻孔成像监视以及后期处理,可以将钻孔摄像机拍摄下来的图像无缝拼接成一个整体图像后展开成平面图,对预裂缝在钻孔内的扩展情况进行直观、清晰的展示。

图2 全景数字钻孔摄像系统

2.4 孔间裂缝贯通检测

围岩体内的裂隙发育程度会影响声波在岩石中的传递速度,基于此项原理,发展出的单孔测试法(图3)和双孔测试法(图4)可用于对切顶效果进行检测。测试过程中,若切顶效果良好,两炮孔间围岩破碎程度较高,则不利于声波的传递,探测结果显示声波波速较低;反之,若探测结果显示声波波速处于高值,则证明围岩完整性良好,切顶效果较差。

图3 单孔测试法

图4 双孔测试法

在探测结束后,汇集统计声波在距围岩表面不同深度处的传播速度数据,做出探测深度与波速之间的关系曲线,对巷道被测试段围岩破坏深度及切顶后裂隙发育状况进行判断分析。

3 工程实践及效果

3.1 施工方案

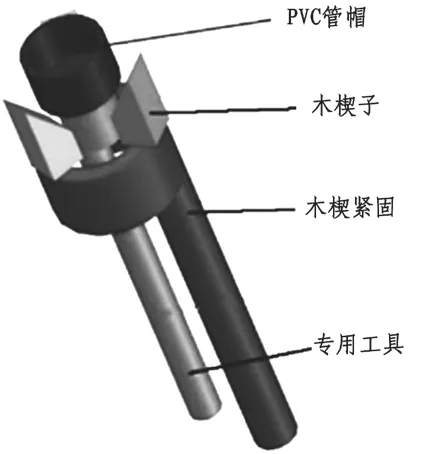

施工过程中采用煤矿二级许用乳化炸药,炸药规格:直径27 mm,长200 mm,重量0.15 kg/卷。爆破切顶采用内径63 mm 的特制装药工具,该装药工具主体为在管侧壁双向开槽的PVC 管,开槽宽度为6 mm。图5 为特制研发的向上装药工具结构示意图。

图5 特制装药工具

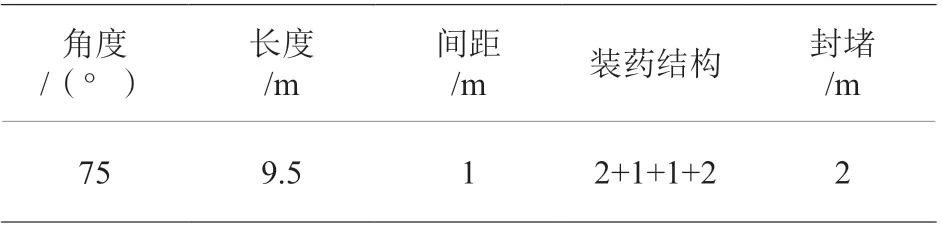

经理论计算与工程实例对比后,同时结合邱集煤矿1102 工作面实际工程概况,确定在1102 轨道顺槽采用如下施工方案:钻孔长度9.5 m,切顶角度为75°,则相应的切顶高度为9.17 m,相邻钻孔间距为1 m。装药结构选用“2+1+1+2”单孔使用7.35 kg 炸药的方案进行试验,其中,孔底到1.5 m 内采用单卷装药,1.5~6 m 采用单卷装药,6~7.5 m 内采用两卷装药,封堵长度在考虑安全因素以及煤矿安全准则的基础上不小于2 m。具体试验参数及方式如表1 和图6。

表1 装药结构

图6 装药结构(m)

3.2 切缝质量检测

(1)钻孔测斜检测结果

由汇总后的检测结果可知,钻孔的井斜角基本在161.73° ~167.16°之间,井斜偏差在-3.27°~2.16°之间,经换算累计井斜偏移量在-0.43~0.23 m 之间。方位偏差较井斜偏差小,累计方位偏差基本稳定在-0.37~0.27 之间。由于在钻孔过程中受到岩层层位变化的影响,钻孔钻进过程中会产生一定的误差,误差在一定范围内对切顶效果影响较小。根据工程经验可知,当偏移距离大于0.5 m,即炮孔间距大于1.5 m 时会影响爆破效果。根据上述统计数据可知,所有钻孔累计偏移量都小于0.5 m,能够达到预期的爆破效果。

(2)巷道表面质量探测结果

应用矿用本安型防爆相机对爆破切顶后的巷道表面拍照。在孔口可看到明显的切缝线,随工作面推采过后,可以看到明显的切缝线与切缝面。

(3)钻孔窥视检查结果

窥视情况显示,爆破切缝线从封堵段开始产生,后续沿炮孔向内扩展的裂隙发育明显且充分,孔口及孔壁形态完好,爆破产生的冲击不会影响周围锚索的施工。

(4)孔间裂缝贯通检测结果

在预裂切顶之后,对炮孔进行声波测试时边注水边检测,对爆破孔前后进行声波测试,经过整理得到孔深2~6 m 的声波测试结果,如图7 所示。可以看出,爆破前由于岩石完整性良好测得的波速平均为6000 m/s,在爆破后测得的波速明显下降,平均波速为4800 m/s。并且由于爆破裂隙的存在,在测试堵水的过程中,可以明显地看到注水从相邻孔中流出。

图7 声波测试结果

4 结论

(1)采用爆破前钻孔检测和爆破后“表面-孔内-孔间”的联合检测方式,可有效观察钻孔质量以及切顶后的切缝质量,且观测结果准确。

(2)选用“2+1+1+2”单孔使用7.35 kg 炸药的方案,可在爆破过程中产生良好的切缝效果,形成明显的切缝面。