伊田煤业坚硬顶板水力压裂弱化技术研究

2022-09-14徐学标

徐学标

(山西潞安集团蒲县伊田煤业有限公司,山西 临汾 041200)

1 工程概况

伊田煤业2203 工作面布置在11#煤层二二采区,11#煤层位于太原组下段顶部,煤层平均厚度5.39 m,煤层倾角约0°~8°,煤层含3~5 层夹矸,整体结构稳定,赋存条件良好,为全区稳定可采煤层。2203 工作面切眼长度为310 m,沿东西方向布置,埋深约为220~355 m。工作面北部为井田北部边界,无相邻矿井,南部为11#煤东翼回风、胶带、轨道三条大巷,东部、西部均为实体煤。

工作面无伪顶及直接顶,顶板为深灰色K2 灰岩,平均厚度达7.92 m,致密坚硬,强度较高,为典型的坚硬厚岩层。其在回采过程中无法及时垮落,易形成大面积悬顶,进而引起工作面及超前巷道顶板下沉,底鼓严重。因此,设计采用水力压裂技术[1-5]提前弱化坚硬顶板,保证工作面安全回采。

2 分段压裂机理及钻孔布置

2.1 分段压裂机理

定向长钻孔分段压裂是指在工作面的顶板开设钻孔,并斜向上继续钻进至压裂目标层位,随后沿水平向前钻进。压裂工艺为双封单卡拖动式压裂技术,主要工作原理为将压裂工具送入钻孔指定位置后,开启压力泵向钻孔内注液,当孔内压裂液压力达到3 MPa 后,封闭隔离器,继续加压至5 MPa 后打开限流器,并开始进行第一段顶板压裂,如图1(a)。

第一段压裂完成后,关闭压力泵并排出压裂液进行卸压,同时,封闭隔离器自动弹回,随后,操作定向钻机后退并拖动高压管路及隔离器至下一压裂段位置,进行下一段的压裂施工,按此循环完成整段顶板的压裂,如图1(b)所示。该工艺可以使每段的压裂裂缝形成贯通网络,达到理想的顶板弱化效果。

图1 分段压裂工艺

2.2 钻孔布置与裂缝长度

工作面顶板为深灰色K2 灰岩,均厚7.92 m,其充分垮落后可以有效充填采空区,减缓矿压显现强度,因此压裂钻孔可布置在K2 灰岩层位的中部。

为使压裂区域尽量覆盖整个工作面,定向钻孔的钻进方向与工作面走向一致,在工作面顺槽钻场内进行开孔,斜向上钻进至顶板灰岩中部,随后水平钻进至指定位置,钻孔的长度根据现场条件及钻机设备的性能确定。每个位置布置的钻孔数量与压裂裂缝长度有关,为防止压裂后的裂缝扩展至巷道内的锚固区而影响支护,裂缝起始端应与巷道保持30 m 的安全距离。工作面倾向长度为310 m,去除安全距离则剩余段为250 m,布置的钻孔压裂范围应覆盖工作面剩余段。

3 分段压裂参数及施工设计

3.1 参数设计

采用三维裂缝模型分析压裂时间及液体流速对裂缝半长的影响,根据2203 工作面顶板岩性情况建立模型,并假设:裂缝的最大宽度不变,裂缝尖端为圆滑状,最小地应力在裂缝垂向上呈均匀分布,裂缝的扩展形态为椭圆形,如图2。模拟中,模型围岩的泊松比取0.22,剪切模量取5.25 MPa,压裂液为水,其粘度取1,钻孔半径为80 mm,最小主应力取7.741 MPa。

图2 三维模型裂缝形态

通过模型计算得出水力压裂时顶板裂缝扩展的动态过程,将模拟结果绘制成曲线如图3。由图3可知,压裂初期,裂缝在单位时间内的扩展长度较大,呈快速发育,压裂进入中后期时,裂纹的扩展速度逐渐降低,单位时间内的扩展长度相对变小;裂缝半长会随着压裂时间的持续而逐渐增大,但其增长速度会随着时间逐渐降低;裂缝半长的扩展速度随着注液流速的增大呈先增后减的趋势。根据以上变化趋势,结合压裂设备能力及现场实际条件,压裂时间应不超过60 min,注液流速在1 m3/min 之内。

图3 压裂时间及液体流速对裂缝半长的影响

3.2 施工设计

基于区域分段治理坚硬顶板的思想,依据三维裂缝模拟结果进行施工设计。由于压裂设备的裂缝压裂半长最大只能达到60 m,为保证压裂治理能够覆盖整个工作面,同一钻场内沿工作面走向布置的钻孔应为3 个,则每个孔的压裂裂缝半长应大于41.6 m。

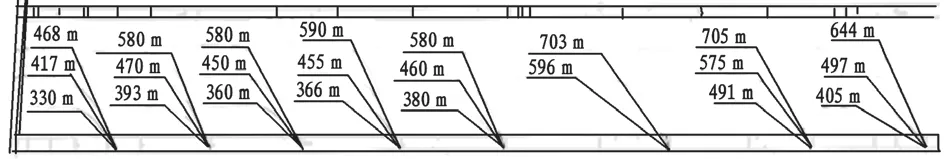

根据布孔原则及工作面走向长度,在工作面顺槽内共布置8 个钻场,每个钻场布置3 个钻孔,共计24 个钻孔。钻孔均沿工作面走向平行布置,单孔长度在330~705 m 之间,压裂层位为顶板K2 灰岩中部,具体布置方案如图4。

图4 钻孔平面布置方案

现场施工时,采用的压裂泵组注液流速为0.8 m3/min,根据数值模拟结果,为保证单孔压裂裂缝半长大于41.6 m,则压裂时长应在30 min 以上。

4 应用效果分析

4.1 压裂效果分析

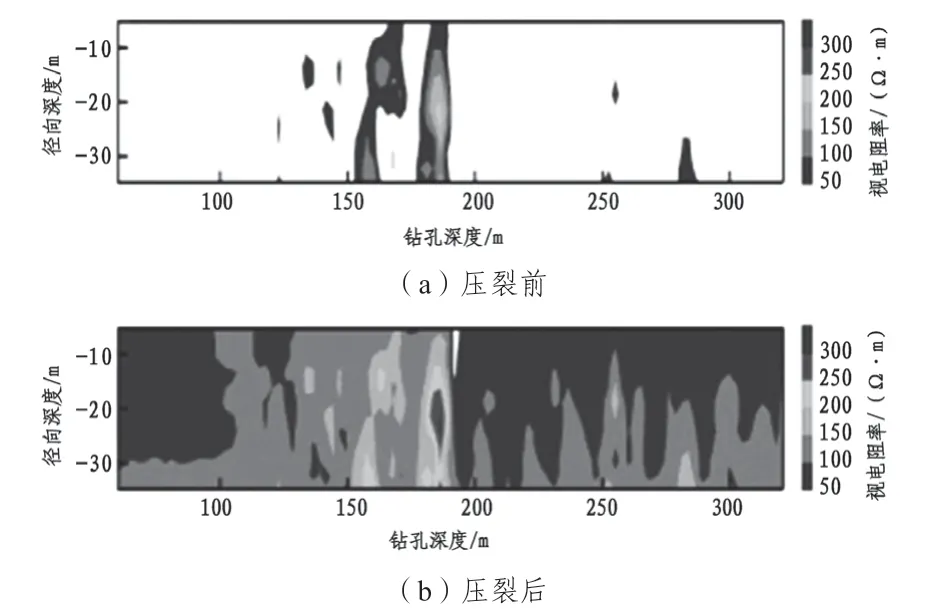

为验证水力分段压裂的顶板致裂效果,选择2203 工作面压裂钻孔中的一个钻孔,对其孔内裂缝发育情况进行瞬变电磁测试。瞬变电磁可以较好地探测出地质体内裂隙、岩溶等低电阻敏感区,精度高且穿透力强。在该孔实施水力压裂前后分别进行1 次瞬变电磁测试,如图5。

图5 瞬变电磁测试结果

对比分析压裂前后孔内的测试结果可知:压裂前孔内的低电阻异常区范围较小,仅分布在150 m及190 m 附近,分析为围岩的原生裂缝;进行水力压裂后,低电阻异常区基本覆盖了整个探测范围,且异常强度较高的区域呈明显的条带状,这些强异常区与分段压裂的位置基本吻合。综合分析认为,这些低电阻异常区为钻孔水力压裂后形成的裂缝扩展区,压裂效果较好。

4.2 矿压治理效果分析

统计经过水力压裂治理后的2203 工作面的支架循环末阻力,并与未经治理的2201 工作面支架循环末阻力做对比,分析顶板水力压裂对矿压显现的治理效果。

2201 工作面未进行坚硬顶板治理,其在推进过程中来压强度较大,持续时间较长,工作面围岩变形严重,支架压架现象频发。在正常推采阶段,工作面来压前平均支架循环末阻力为29.86 MPa,周期来压时的平均支架循环末阻力为42.61 MPa,动载系数为1.48。

2203 工作面顶板经过水力压裂治理后,在正常推采阶段,其来压前的平均支架循环末阻力为28.55 MPa,相比2201 工作面降低了4.39%;周期来压时的平均支架循环末阻力为38.72 MPa,相比2201 工作面降低了9.13%;动载系数为1.29,相比2201 工作面降低了12.8%。可以看出,采用水力压裂治理坚硬顶板后,工作面的矿压显现强度明显降低,保证了工作面的安全回采。

5 结论

(1)基于水力分段压裂机理,通过三维裂缝模拟软件分析了压裂时间及液体流速对裂缝半长的影响,得出压裂时间应不超过60 min,注液流速应控制在1 m3/min 之内。

(2)2203 工作面进行压裂施工时,同一钻场内沿工作面走向布置的钻孔应为3 个,每个孔的压裂裂缝半长应大于41.6 m,而现场施工时采用的压裂泵组注液流速为0.8 m3/min,根据数值模拟结果,则压裂时长应在30 min 以上。

(3)对比分析水力压裂前后工作面的矿压显现情况,结果表明,实施水力压裂技术后,工作面来压前的平均支架循环末阻力为28.55 MPa,相比治理前降低了4.39%;周期来压时的平均支架循环末阻力为38.72 MPa,相比降低了9.13%;动载系数为1.29,降低了12.8%。说明该技术有效减弱了工作面的矿压显现强度,保证了工作面的安全回采。