店坪煤矿淋水顶板巷道超前注浆加固技术

2022-09-14贺丽敏

贺丽敏

(云厦工程建筑有限公司,山西 霍州 034400)

1 工程概况

店坪煤矿9-205 综采工作面位于9#煤层830 m水平南翼2 采区,9#煤层厚2.6~3.2 m,均厚2.8 m,工作面范围内煤层、煤体结构较稳定,含有两到三层夹矸,夹矸多为砂质泥岩,厚度为0.2~0.45 m。煤层倾角1°~5°,属于近水平煤层。煤层顶板为砂岩,底板为砂质泥岩,具体顶底板岩性情况见表1。

目前在掘进9-2052 巷,主要担负着9-205 回采工作面的运输、回风、行人等任务。9-2052 巷沿9#煤层顶板掘进,设计全长1392 m,巷道设计为矩形断面,净宽4.4 m,净高2.8 m。巷道顶板上方主要含水层为石炭系山西组石灰岩岩溶裂隙含水层,由三层灰岩及1~3 层中粗砂岩组成,石灰岩裂隙较发育,单位涌水量在0.009~0.078 L/s·m 之间,渗透系数在0.054~0.271 3 m/d 之间。受煤层开采影响,冒落裂隙带发育,掘进过程中顶板出现裂隙淋水,对围岩及锚固结构的稳定性影响较大,围岩变形严重,维护困难。因此,需采取超前预注浆技术对巷道已探明的富水区域进行预注浆加固。

2 巷道破坏机理分析

通过现场观测及室内岩石力学试验分析得出,造成9-2052 巷围岩变形破坏的主要原因在于:(1)巷道直接顶为泥岩,岩性较软,且泥岩的矿物成分多为高岭石及蒙脱石,遇水极易发生膨胀变形,直至崩解,导致围岩强度降低;(2)巷道掘进时,应力扰动导致围岩裂隙进一步扩张发育,加重了水的流通,导致围岩环境进一步恶化;(3)矿井水多呈酸性,经裂隙流动经过锚固区时,会对锚杆体造成腐蚀影响,并弱化锚固剂的锚固性能,从而导致锚杆支护失效。

3 超前注浆工艺[1-6]

3.1 注浆设备及材料

本次注浆采用矿用双液型注浆泵,注浆管为铝塑材料,考虑现场顶板泥岩软化及破碎程度,注浆单孔的孔深设置为10 m。

为保证注浆效果,选用水泥混合水玻璃作为浆液。该混合浆液具有渗透性强、凝结速度快、凝结强度高等优势。其中水泥选用工业42.5R 型水泥,水玻璃的模数取值为2.8~3.1 之间。

3.2 浆液配比及注浆压力

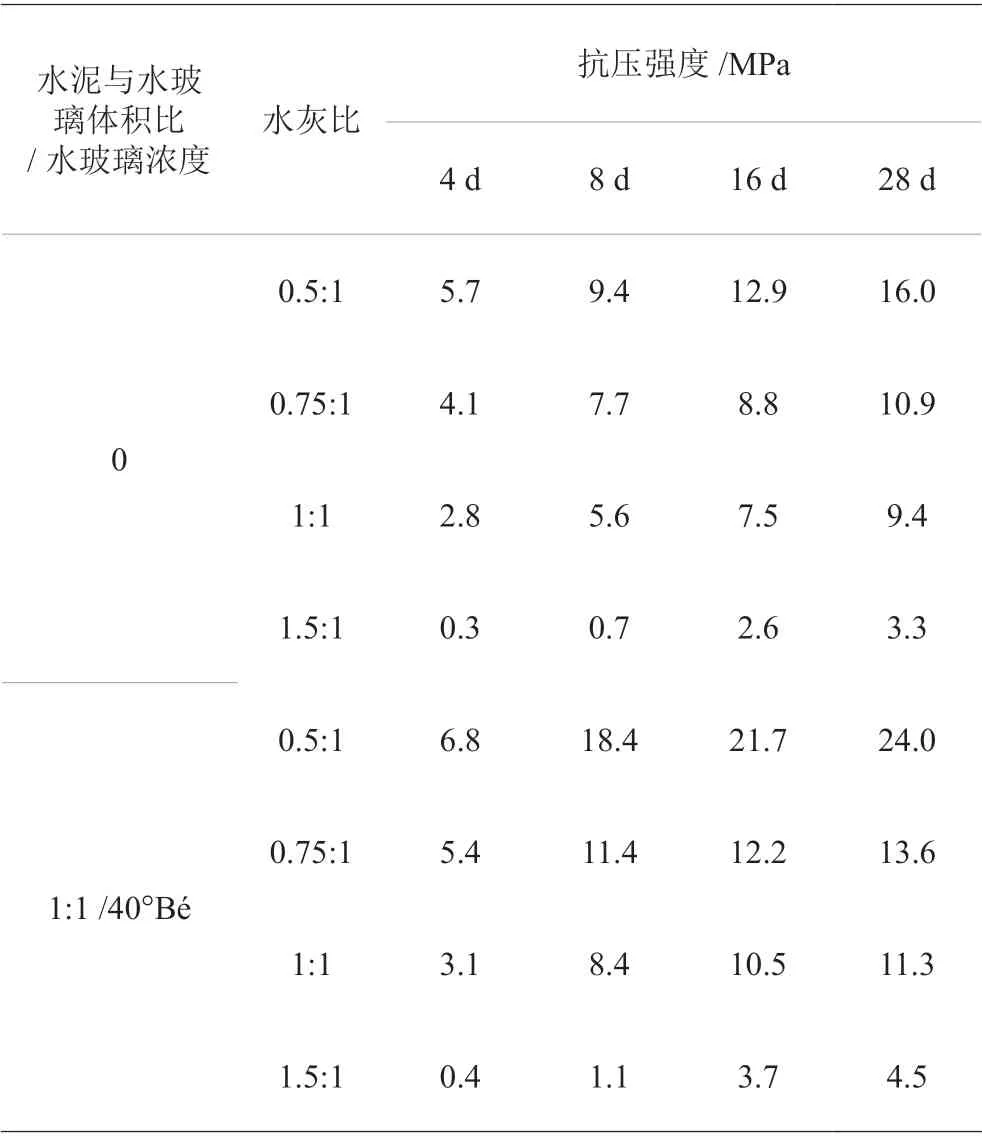

浆液的配比具体为水灰比及水玻璃掺量,可根据测试不同配比条件下的凝结块体强度来确定合理的配比方案。强度测试中,共设置4 组块体,水灰比分别为0.5、0.75、1 及1.5,其抗压强度测试结果见表2、表3。

由表2 可知,在水灰比相同的条件下,掺有水玻璃的浆液块体抗压强度普遍高于纯水泥浆液块体,且凝固周期短,早期强度也较高。掺有水玻璃时,水灰比为0.75:1 及1:1 时的效果较好,其最终抗压强度分别为13.8 MPa 及11.5 MPa。考虑到工作面岩层的渗透性及施工条件,确定采用1:1 的水灰比混合浆液。

表2 水灰比对抗压强度的影响

表3 为水泥浆与水玻璃不同体积配比下的浆液试件强度测试结果。由表3 可知,经过28 d 的养护后,试件均达到最终强度。水灰比均为1:1 的情况下,水泥浆与水玻璃体积比为1:0.4 的浆液试件强度为15.6 MPa,体积比为1:0.5 的浆液试件强度为16.7 MPa,体积比为1:0.6 的浆液试件强度为15.9 MPa。三种比例下的浆液试件抗压强度相差不大,但当体积比低于1:0.6 或高于1:0.4 时,浆液试件的强度会呈现大幅度的降低,注浆效果差。因此混合浆液合适的水泥浆及水玻璃体积配比应为1:0.4~1:0.6 之间。

表3 不同水泥与水玻璃体积比下的抗压强度

基于以往煤矿巷道注浆实践经验,煤巷围岩注浆压力一般1~3 MPa 之间,当注浆压力高于3 MPa时,会引起围岩劈裂破坏,加重了顶板的破碎程度,并导致浆液漏失。因此,本次注浆的初始压力应保持在0.8~1 MPa 之间,浅孔注浆压力为2.5 MPa,深孔注浆压力为3.0 MPa。

3.3 注浆孔布置

根据现场实际情况,在巷道掘进面正头布置超前注浆钻孔,共布设9 个钻孔,并依次进行编号为1#~9#。为使浆液充分扩散,注浆孔采用三角形布置,即上排布置5 个孔,下排布置4 个孔,相邻孔间距均为1000 mm。为达到注浆预加固的目的,1#~5#注浆孔的仰角为15°,6#~9#注浆孔的仰角为10°;同时,1#、5#、6#、9#注浆孔与掘进方向呈15°夹角向顶板外扩散,2#、4#、7#、8#注浆孔与掘进方向呈10°夹角向顶板外扩散,3#钻孔则平行于掘进方向。具体布置方案如图1。

图1 注浆孔布置方案(mm)

3.4 注浆量

注浆量可通过下式计算:

Q=π·R2·L·z·α·η(1)

式中:Q为单孔注浆量,m3;R为浆液扩散半径,根据选用浆液性质,取5.5 m;L为注浆孔孔深,取10 m;z为巷道围岩的裂隙密度,取0.07;α为浆液充填率,取0.85;η为浆液漏失率,取1.3。

通过计算得出单孔的注浆量为73 m3,则9 个孔的总注浆量为657 m3。

3.5 注浆结束标准

为使得注浆效果达到预期目标,需使得每个孔注浆时的终孔压力达到要求,浆液才能完全扩散并充填围岩裂隙。一般终孔压力达到2~3 MPa 时,可结束注浆,也可在注浆泵流量稳定在11 L/min 并持续25 min 后停止注浆。

4 支护效果分析

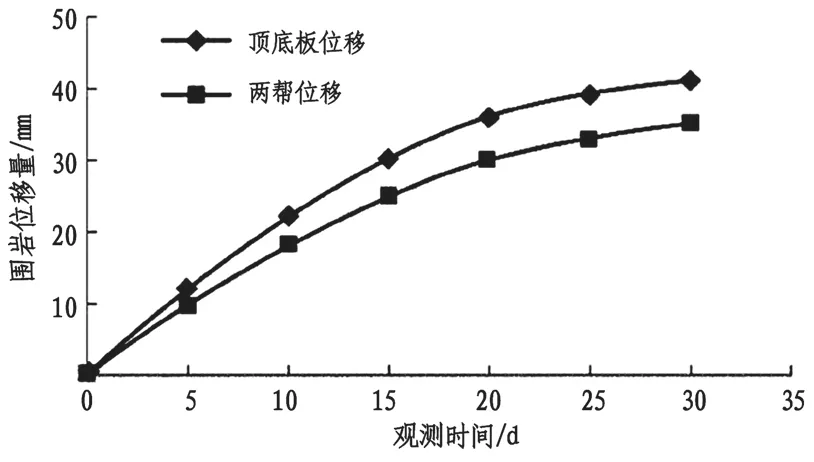

为分析评价围岩控制方案的效果,采用十字布点法对注浆段巷道围岩的变形进行监测,监测结果如图2。

图2 巷道表面位移监测曲线

由图2 可知,巷道掘进通过顶板富水区初期,监测点的围岩变形于30 d 后趋于平稳,其顶底板最大移近量约为40 mm,两帮最大移近量约为32 mm,围岩变形量较小,满足矿井安全生产需求。说明该方案可以较好地隔绝含水层裂隙水,加固破碎顶板,同时保证锚固结构的支护作用,取得了良好的围岩控制效果,保证了矿井的安全生产。

5 结论

(1)通过现场观测及室内岩石力学试验分析得出,造成9-2052 巷围岩变形破坏的主要原因在于:巷道直接顶为泥岩,遇水易发生膨胀变形,导致围岩强度降低;同时裂隙发育导致酸性矿井水流经锚固区,腐蚀锚杆体及锚固剂,从而导致锚杆支护失效。

(2)通过理论分析及配比试验,确定出合理的浆液水灰比为1:1,水泥浆与水玻璃体积比应为1:0.4~1:0.6 之间,并对注浆压力及注浆孔布置等参数进行设计。

(3)对注浆加固段的围岩位移情况进行监测分析,结果表明:巷道顶底板最大移近量约为40 mm,两帮最大移近量约为32 mm,围岩变形量较小,控制效果显著。