2305 厚煤层工作面回采巷道小煤柱护巷技术研究

2022-09-14李文涛

李文涛

(晋能控股煤业集团长治三元中能煤业有限公司,山西 长治 046000)

巷道围岩稳定性控制的基本途径是降低巷道围岩应力和选取合理的支护方式[1-2]。目前小煤柱护巷主要通过强支护措施来控制围岩的大变形[3-5]。长治三元中能煤业有限公司区段煤柱留设25 m(净煤柱)不利于提高煤炭资源采收率,2305 工作面回风顺槽采用8 m 小煤柱护巷,为提高小煤柱护巷煤围岩稳定,提出切顶卸压+锚网索支护方式控制围岩。

1 工程概况

2305 回风顺槽掘进工作面北距东常村和寨上村的保安煤柱边界约14.23 m,西为实体煤,南开口段位于南郭村下方,连接西翼轨道大巷、西翼皮带大巷、西翼回风大巷,东为2303 工作面采空区,如图1 所示。2305 回采工作面回风顺槽沿3 号煤层顶板掘进,留设煤柱宽8 m,巷道设计掘进长度1700 m,掘进宽度5.6 m,掘进高度3.8 m,毛断面积21.28 m2。3 号煤厚6.29 m,岩性参数见表1。

表1 顶底板岩性

图1 2305 回采工作面回风顺槽布置图

2 围岩支护设计

2305 回风顺槽围岩支护参数设计综合采用理论分析、工程类比法确定,支护断面如图2。

图2 巷道支护断面(mm)

2.1 顶板支护

2.1.1 顶锚杆

顶锚杆为MSGLW-400/22/2400 螺纹钢锚杆,规格Φ22 mm×2400 mm,用两支锚固剂(MSK2335、MSZ2360)锚固,锚固长度1675 mm, 间 排 距850 mm×900 mm, 每 排7 根 锚杆,两侧锚杆与巷帮间距均为250 mm 且均外插15°。预先施加的预紧力300 N·m 以上,配合用拱形托盘,规格150 mm×150 mm×10 mm,拱高不得小于36 mm。

菱形网用10#铁丝编制,网5800 mm×1000 mm,网孔50 mm×50 mm;钢筋托梁用16#圆钢焊制,规格为长5300 mm,宽80 mm,钢筋托梁上焊接7 个80 mm×80 mm 的方孔安装锚杆,方孔间距850 mm,两端方孔距端头100 mm。

2.1.2 顶锚索

锚索为Φ21.6 mm×7300 mm 钢绞线,采用“3-2-3”布置,排距为900 m。每排2 根、3 根的锚索间距分别为2000 mm、1500 mm,距巷帮分别为1800 mm、1300 mm,锚索垂直顶板布置在巷道中部。锚索施加预紧力在200 kN 以上,托板用300 mm×300 mm×16 mm 可调心托板。

2.2 巷帮支护

巷帮锚杆规格及锚固与顶板锚杆一致,巷帮每帮5 根锚杆,间排距850 mm×900 mm,靠近顶底板锚杆均有15°外插角,其他锚杆垂直巷帮。帮锚杆预紧力矩不小于300 N·m,用拱形托盘+ W钢护帮;W 钢护板规格为BHW280-3.0-400(400 mm×280 mm×3.0 mm)两边压棱。

护帮菱形网用10#铁丝编制,菱形网型号为:3800 mm×1000 mm,网孔50 mm×50 mm,钢筋托梁用14#圆钢焊制,长3600 mm、宽80 mm,钢筋托梁上焊接5 个80 mm×80 mm 的方孔安装锚杆,方孔间距850 mm,两端方孔距端头100 mm。

帮锚索补强布置在采空区一侧巷帮(小煤柱帮)。锚索为Φ21.6 mm×4300 mm(1×7股)钢绞线,直径21.6 mm,长度4300 mm,规格为MS-Φ21.6-1-4300 mm。采用三支锚固剂(一支MSK2335,两支规MSZ2360),锚固长度为1921 mm,排距900 mm。锚索预紧力不小于100 kN。

3 留巷段顶板预裂爆破

2305 回风顺槽采用8 m 小煤柱护巷,巷帮及顶板位移量大,为降低邻近采空区侧向应力影响,采用切顶预裂爆破切断巷道与邻近采空区顶板应力传递路径。

3.1 主要爆破材料

(1)炸药。炸药为三级煤矿许用乳化炸药,药卷规格为Φ35 mm×300 mm,300 g/卷。

(2)雷管及脚线。煤矿许用8#电雷管(瞬发或同一段),每根聚能管内的最下端药卷插入一根雷管,脚线采用爆破母线。

(3)聚能管。为提高装药效率和爆破效果,装药时采用抗静电阻燃的聚能管,本次采用“O”形聚能管,如图3。本次深孔预裂爆破选用单根长度为1 m 的聚能管。在巷道切顶岩层主要为细粒砂岩、粉砂岩和石灰岩,依据深孔预裂爆破理论及经验确定聚能管外径尺寸46 mm,内径尺寸35 mm,钻孔直径60 mm。

图3 “O”型聚能管结构

(4)发爆器。采用BF-200 型发爆器。

3.2 爆破参数

(1)炮孔直径。考虑爆破效果、施工机具以及钻眼工程量等因素,依据深孔预裂爆破理论及经验确定预裂爆破的炮孔直径为60 mm。

(2)炮孔深度。炮孔深度为20 m。

(3)炮孔间距。根据经验初定炮孔间距1 m,最终通过现场试验效果再调整。

(4)封孔长度。封孔长度大于孔深30%。装药后采用一卷水炮泥(或水沙袋)消焰,剩余炮孔全部采用黄沙、黄泥作为封孔材料进行封孔封泥,长度确定为6.0 m。预裂爆破设计参数汇总见表2。

表2 顶板预裂爆破设计参数汇总表

3.3 炮孔布置方式

切顶卸压炮孔布置在2303 运输顺槽外帮。炮孔距离外帮200 mm 的位置,孔间距暂定1.0 m,炮孔直径Φ60 mm,深度20 m,炮孔与顶板垂直,间距1 m,编号分别为1~400。炮孔布置如图4。炮孔用ZDY1900L 钻机钻进,并配备Φ42 mm 钻杆,钻头Φ60 mm。

图4 巷道内炮孔布置图(m)

3.4 装药结构及爆破方式

顶板切顶爆破采用“O”型聚能管不耦合装药,管外径尺寸46 mm,内径尺寸35 mm,长度2 m,每米装药量为1.0 kg,煤矿许用8#雷管(瞬发或同段位)起爆。具体工艺流程如下:

(1)首先将聚能管的扣盖打开,将炸药按要求放入管体中,可在聚能管两端(或一端)放入限位装置防止炸药移动。

(2)为防止盲炮出现,每根聚能管内的最下端药卷插入一发煤矿许用8#雷管(瞬发或同段位),同时盖上聚能管盖板。

(3)聚能管内雷管采用串联连接,炮孔和炮孔之间采用串联连线。

(4)聚能管装入炮孔中,其两端的聚能槽(聚能管内两个对称小三角形方向为聚能槽方向)沿巷道呈一条直线。

(5)将聚能管安装到位后,再安装水沙袋,最后用炮泥封孔,封泥长度不得小于6.0 m。

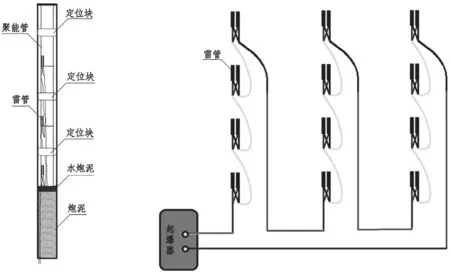

采用正向装药,多雷管引爆方式,每孔装药量为14 kg,雷管14 发,结构如图5。每孔内安装7根聚能管,聚能管用专用连接件连接,定位器固定。将聚能管安装到位后,再用炮泥封孔,封泥长度暂定为6 m。

图5 炮孔装药结构

4 围岩支护效果分析

2305 回风顺槽每隔50 m 布置一个测站,在顶底板、两帮均布置测点,测点在开挖后12 h 内埋设。巷道距掘进工作面50 m 内和回采工作面50 m 内每天观测次数不少于 1 次,超过此范围观测频度可为每周1 次。如顶板离层或围岩变形及锚杆(索)等矿压显现有明显增大,则视情况增加观测次数。如果遇到联络巷、构造、围岩破碎等特殊情况,加大观测密度和频次。通过围岩变形监测发现,2305 回风顺槽8 m 煤柱护巷,采用锚网索支护方案并通过切顶卸压降低巷道围岩应力集中程度后,巷道围岩变形量整体较小,其中顶底板、巷帮最大位移量分别为350 mm、290 mm,围岩变形不影响巷道使用及安全。

5 结语

2305 回风顺槽留巷8 m 护巷小煤柱,巷道围岩控制面临侧围岩应力集中、巷帮变形量大以及顶板下沉严重等问题。依据现场情况,采用工程类比法确定围岩支护方案,并通过适当缩小锚杆索支护间距、提高预紧力等方式增强围岩控制效果。为降低侧向应力影响,提出采用切顶卸压方式切断采空区顶板应力传递路径,并依据现场情况对切顶方案进行设计。

现场应用后,2305 回风顺槽围岩变形严重问题得以有效解决,现场监测发现顶底板、巷帮最大位移量整体较小。