末采阶段回撤通道矿压显现特征及控制技术研究

2022-09-14刘天富

刘天富

(霍州煤电集团吕梁山煤电有限公司方山店坪煤矿,山西 吕梁 033100)

1 工程概况

店坪煤矿现阶段主采9#煤层位于太原组中部,9-206 工作面井下位于二采区东翼,采区工作面双翼对称布置。工作面东至井田边界,南为吕梁环城高速保护煤柱,西为+830 m 水平系统大巷,北侧为9-204 回采工作面,工作面范围内煤体结构较稳定。根据回采巷道及开切眼揭露煤层厚度为2.69~3.48 m,均厚3.1 m。9-206 工作面位于+830 m 水平二采区,主采9#煤层,9-2061 巷辅运顺槽(原9-2042 沿空留巷)、9-2061 巷运输顺槽、9-2062 巷回风顺槽、9-206 切巷四条巷道均沿9#煤层布置。

2 回撤通道矿压显现特征研究

2.1 工作面回撤通道概况

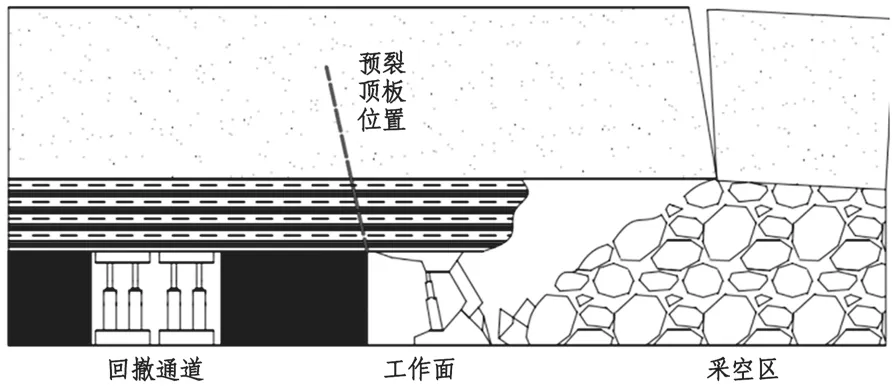

9#煤层2 采区回采工作面末采阶段采用预掘单回撤通道回撤技术。该技术是在回采工作面距停采线一定距离时,在停采煤柱内沿工作面长度方向施工一条巷道,待回采工作面与其贯通后,通过该巷道将采煤机、刮板输送机、液压支架等设备运至接替工作面。该技术具有回撤速度快、经济效益较好的优点[1],但是也存在预掘回撤通道表面变形严重、支护困难的问题。以9-204 工作面为例,停采线距回风大巷80 m,预掘回撤通道距回风大巷30 m。预掘回撤通道位置如图1(a)所示。回撤通道沿9#煤层顶板掘进,断面尺寸宽×高=4.5 m×3.0 m,工作面距停采线约150 m 时开始回撤通道的施工。掘巷期间采用锚网索联合支护技术,顶板采用锚杆+锚索+锚网联合支护,锚杆采用“五、五”布置方式,锚索采用“三一三”布置方式,与锚杆交替布置,每排一根锚索时布置在回采侧,靠近回风大巷一侧煤帮采用锚杆+锚网支护,采用“三、三”布置方式,靠近回采工作面一侧煤帮仅设置锚网。回撤通道掘进期间支护详情如图1(b)所示。

图1 工作面末采概况

2.2 回撤通道矿压显现规律

9-204 工作面中部对应位置布置测站B,距两侧顺槽30 m 处布置A、C 测站,工作面末采阶段对回撤通道表面变形量进行现场实测,结果如图2。

图2 回撤通道表面变形规律

根据回撤通道表面变形规律可知,巷道表面变形量随着与采煤工作面距离呈负相关,且巷道围岩变形速率随着与回采工作面距离的减小不断呈增大趋势。距工作面50~20 m 期间,回撤通道两帮及顶板变形量呈缓慢增大趋势,两帮移近量由40 mm 增大为90~130 mm,顶底板相对移近量由30 mm 增大至60~140 mm;与工作面距离由20 m 直至贯通期间,围岩变形量开始呈跳跃性增长,两帮移近量达到220~320 mm,顶底板相对移近量达到225~480 mm。整体而言,末采阶段回撤通道围岩变形破坏较严重。

2.3 垛式支架工作阻力变化规律

9-204 工作面末采期间回撤通道内采用垛式支架进行补强支护,额定工作阻力12 000 kN,监测支 架 编 号 为9#、22#、28#、60#、85#、98#。根 据 工作面末采阶段垛式支架工作阻力监测数据,整理得到各支架阻力开始突变时与工作面距离、最大工作阻力及发生位置见表1。距回采工作面20 m 附近,回撤通道内垛式支架载荷出现剧增。总体而言,垛式支架载荷由工作面上部至下部整体呈增长趋势,中下部支架工作阻力基本均大于额定工作阻力。根据现场实际情况,中下部多个支架出现漏液现象。综上表明,现有回撤技术及支护条件下,回撤通道围岩由于工作面采动影响变形破坏严重,矿压显现剧烈。

表1 垛式支架工作阻力变化

3 末采阶段采前顶板预裂技术

参考国内外类似地质条件下工作面生产实例,减小工作面末采阶段矿压显现的措施主要有控制采高、停采让压、强制放顶技术[2]。9#煤层回采工作面采用一次采全高,采高2.5~3.5 m,不具备采高控制的条件,而停采让压技术需准确掌握顶板周期来压步距,由于顶板来压步距影响因数众多,具备较大的不确定性,因此仅采用停采让压措施无法保证矿压控制效果,因此可选择强制放顶技术来控制9#煤层回采工作面末采阶段矿压显现强度,其原理如图3。

图3 强制放顶技术原理示意图

工作面末采阶段,采场上覆直接顶岩层随采随垮,但无法将采空区充填压实,基本顶悬而不垮。随着工作面与回撤通道间距离减小,顶板下沉量不断增大,超出巷道内支护及围岩载荷极限,导致回撤通道围岩失稳破坏。在工作面顶板施工预裂钻孔使基本顶提前垮落,减小悬顶长度,进而控制末采矿压显现。预裂切缝垂直高度计算经验公式[3-4]:

式中:H煤为工作面采高,m;K为上覆岩层碎胀系数,1.3~1.5,结合店坪煤矿9-206 工作面覆岩岩性碎胀系数K取1.4。工作面采高为3.1 m,因此计算可得预裂钻孔垂直高度为7.75 m。

4 9-206 工作面顶板爆破预裂方案设计

结合9-204 工作面末采阶段矿压显现规律,设计9-206 工作面末采阶段采取钻孔预裂爆破强制放顶措施,预裂钻孔沿工作面煤壁侧走向方向布置。考虑9-204 工作面末采期间,距工作面20 m 附近矿压显现开始明显增大,因此设计切顶位置与回撤通道垂直距离25 m。工作面回采至距回撤通道20 m时停采,进行顶板预裂钻孔及爆破施工。钻孔直径75 mm,煤壁顶角处共布置62 个爆破钻孔,间距4.0 m,向回撤通道方向偏斜10°,切顶垂直高度7.9 m,钻孔总长度8.0 m,两侧回采巷道内各布置两个钻孔,间距4.0 m,向工作面中部偏斜30°,切顶垂直高度10.4 m,钻孔总长度12.0 m。预裂钻孔布置详情如图4。

图4 预裂钻孔布置俯视图(m)

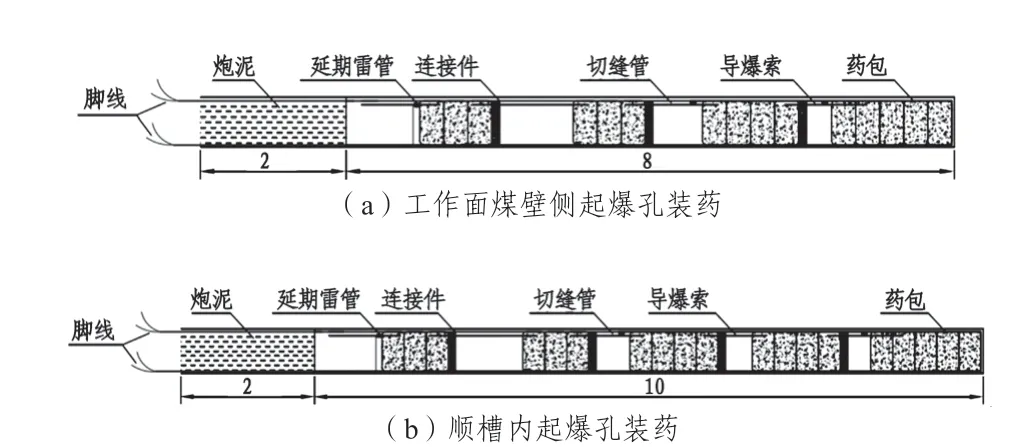

爆破选用乳化炸药,药卷直径60 mm,长度350 mm,重量1.2 kg,聚能管直径70 mm,每节长1500 mm,聚能管间采用定制连接件连接,采用孔底不耦合间隔装药方式,工作面煤壁侧每个爆破孔装药量18 kg,两侧顺槽装药量22 kg,采用毫秒延期雷管,采用炮泥封孔,采用导火索正向起爆方式,每次进行5 个钻孔的起爆,炮孔之间采用串联起爆方式。切顶由工作面上部至下部依次,最后进行两侧顺槽预裂钻孔的起爆,每次爆破时间间隔不小于0.5 h。钻孔装药方式如图5。

图5 聚能管装药结构示意图

5 矿压控制效果分析

在9-206 工作面末采期间,监测回撤通道内垛式支架载荷变化规律及表面变形情况,整理得到垛式支架工作阻力变化规律如图6。

图6 垛式支架载荷变化规律

以工作面中下部位置垛式支架为例,距工作面约20 m 时矿压显现程度开始剧增,直至工作面与回撤通道贯通。中部垛式支架最大工作阻力11 600 kN,下部垛式支架最大工作阻力11 800 kN,均小于支架额定工作阻力。根据现场调研情况,未发现支架出现漏液现象,说明垛式支架工作状态良好,工作面末采阶段矿压显现剧烈程度显著降低。根据回撤通道表面变形量现场调研结果可知,两帮相对移近量稳定在50~100 mm,顶底板相对移近量稳定在60~120 mm,围岩整体稳定,能够满足工作面正常安全回撤的要求。

6 结论

通过对店坪煤矿9-204 工作面末采期间矿压显现监测,回撤巷道距工作面约20 m 时,回撤通道内矿压显现剧烈程度明显增大,贯通后围岩过度变形失稳破坏,威胁工作面的安全高效回撤。据此,设计在9-206 工作面进行顶板预裂强制放顶技术措施,确定切顶钻孔的垂直距离应不小于7.75 m,设计具体的预裂钻孔施工参数。垛式支架工作阻力在其额定工作阻力范围内,回撤通道围岩稳定性良好,有效减弱了末采阶段回撤通道矿压显现,取得了良好的工程实践效果。