一种薄壁小模数凸台齿轮的加工方法

2022-09-14马维群王会良范昊炳黎昱良王思玥张俊峰马少英

马维群,王会良,范昊炳,黎昱良,王思玥,张俊峰,马少英

(河南科技大学 机电工程学院,河南 洛阳 471003)

概述

全国大学生工程训练综合能力竞赛是公益性的大学生科技创新竞技活动,是有较大影响力的国家级大学生科技创新竞赛,是教育部、财政部资助的大学生竞赛项目,目的是加强学生创新能力和实践能力培养,提高本科教育水平和人才培养质量。在第七届全国大学生工程训练综合能力竞赛的工程基础赛道中,势能驱动车构思巧妙,在完成设计的要求下充分考虑了外观和成本等问题,方便以后的扩展和进一步的开发[1]。该项目要求1 kg 重物在300 mm 高度下落,使重物的重力势能转化为无碳小车的动能,为了使传动效率最大化,传动机构的选择显得尤为重要。常见的传动机构有皮带传动、齿轮传动、链传动、涡轮蜗杆传动和螺旋传动。齿轮传动结构紧凑、工作可靠性高、传动精度高、传动平稳性好,因此选择齿轮传动。

由于小车传动机构尺寸限制,故选择薄壁小模数凸台齿轮。而其传动机构凸台齿轮的加工难点在于面宽太薄、模数太小无法用插齿机完成[2-3]。因此,本研究利用电火花线切割机[5-7]、金属激光切割机[8]、车床[9-10]和钻床加工凸台齿轮的加工方法显得较为便利。

1 薄壁小模数凸台齿轮加工概述

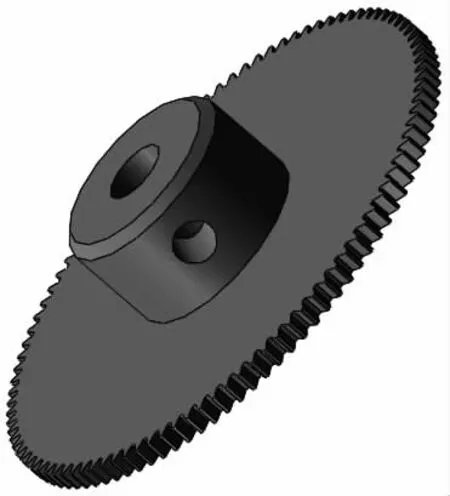

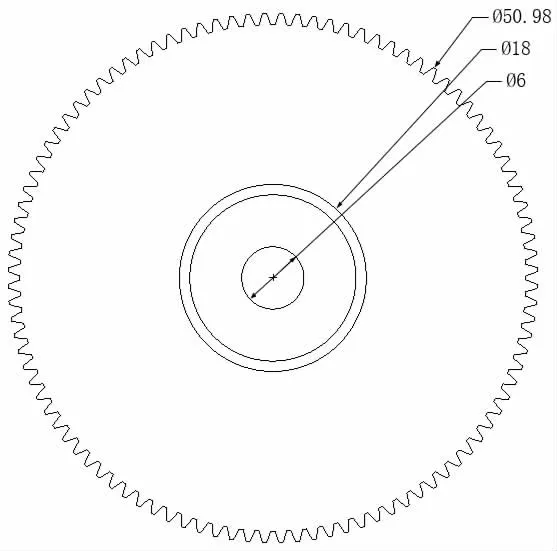

在第七届大学生工程训练综合能力竞赛中,工程基础赛道的重力势能车项目需要设计一种将重物的重力势能转换为小车动能的重力势能车。由于赛道的障碍物尺寸限制以及小车本身的尺寸限制和精度要求,故设计两级直齿圆柱齿轮减速增扭传动机构,其中一个凸台齿轮压力角α=20°,齿数Z=100,模数m=0.5,面宽b=2,齿形为标准的渐开线齿形。鉴于凸台齿轮的面宽太薄、模数太小、加工精度较高、齿轮分度圆和中心孔的同轴度要求较高、齿轮轴上加工键槽较困难以及现有的加工设备情况等因素,故选择使用电火花线切割机、金属激光切割机、车床以及钻床加工齿轮。车床加工出齿轮的凸台和初步中心孔(便于电火花线切割机穿丝加工中心孔),金属激光切割机加工出支撑齿轮并与电火花线切割机工作台连接的金属支撑板,电火花线切割机加工出齿轮的中心孔和齿形,以此保证同轴度[6,9]。钻床加工齿轮凸台上的定位螺纹孔,最后用丝锥手动攻丝[11]。以上文提出的齿轮为例,薄壁小模数凸台齿轮的加工模型见图1。

图1 薄壁小模数凸台齿轮的加工模型

1.1 薄壁小模数凸台齿轮加工工艺

对于薄壁小模数凸台齿轮加工工艺,首先,用车床CQ6230 分别进行车右端面、外圆、钻中心孔,车左端面、外圆、钻中心孔两个工位,第一个工位车右端面时1 次粗加工1 次精加工、车外圆时6 次粗加工1 次精加工,第二个工位车左端面时1 次粗加工1 次精加工、车外圆时2 次粗加工1 次精加工。其次,用中走丝电火花线切割机分别进行切割中心孔、空走至外侧切割点、切割齿轮齿形3 个工位。接着,用钻床钻螺纹孔。最后,用丝锥扳手攻丝。

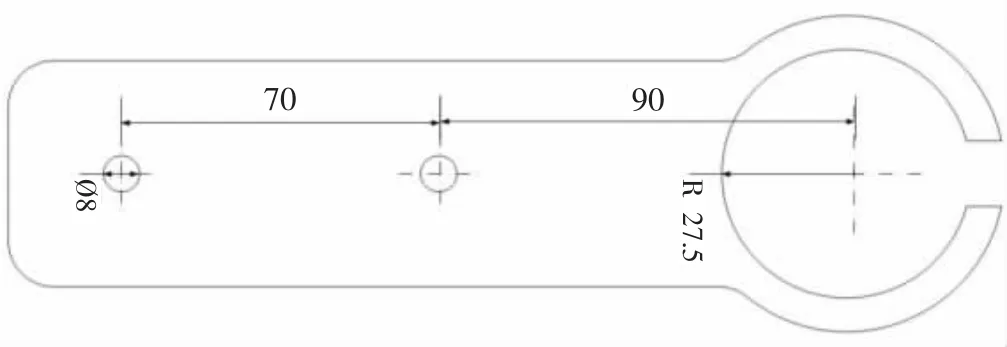

表1 薄壁小模数凸台齿轮零件工艺过程

1.2 薄壁小模数凸台凸台齿轮的车床加工

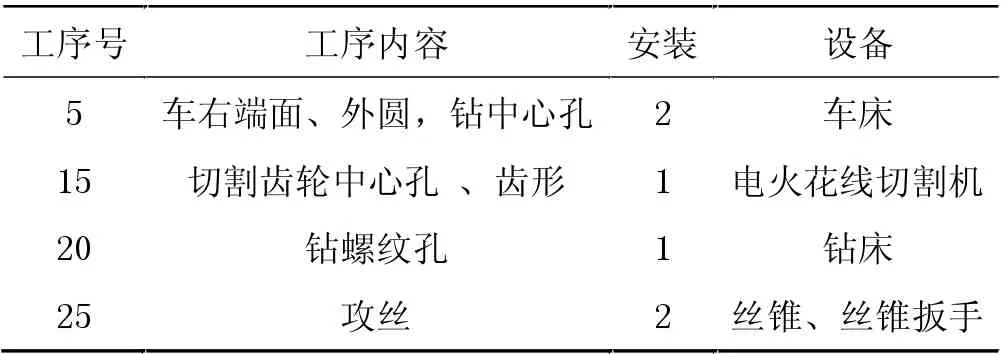

使用d=65 mm 的铝棒,如果没有棒料可以采用h>12 mm 的板料,先用电火花线切割机切割出d=65 mm 的棒料。考虑到齿轮需要夹持在金属支撑板上,故预留一部分大于齿轮齿顶圆的工件,用于与金属支撑板固定。(此部分尺寸不宜过大,否则浪费材料,仅仅用于固定即可)凸台部分即为零件的凸台尺寸。中心孔尺寸为d=3 mm,此尺寸只是为了用于电火花线切割机穿丝。需要注意的是,CQ6230 车床较为陈旧,用三爪卡盘夹工件时应用百分表保证定位精度。车床加工后的工件见图2。

图2 车床加工图纸

1.3 金属支撑板的切割

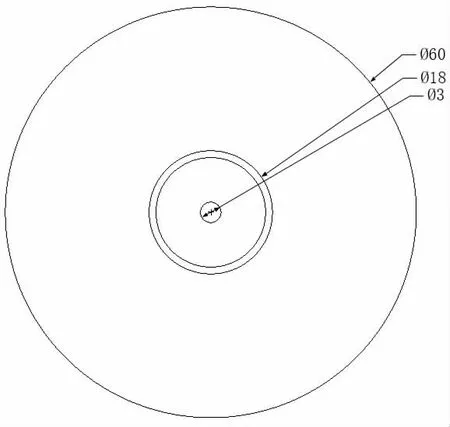

由于车床加工后的凸台齿轮预留固定的尺寸不大,但是电火花线切割机固定工件的定位孔与钼丝加工范围距离较远,因此使用金属激光切割机加工不锈钢板制作凸台齿轮支撑板,用于凸台齿轮固定和与电火花线切割机工作台的连接。在使用金属激光切割机时,应调整合适的功率、速度、焦距等参数,以此保证金属支撑板的尺寸精度,并且能最大化利用原材料。不锈钢支撑板右端缺口用于钼丝从外侧加工齿轮轮廓。该不锈钢支撑板可对一定尺寸范围内的齿轮加工进行使用,具有加工简单、方便耐用、价格低廉等特点。齿轮支撑板加工图纸见图3。

图3 齿轮支撑板加工图纸

金属激光切割机的工艺参数:

激光切割是熔化和汽化相结合的过程,影响其切割质量的因素很多,除机床工艺参数、加工材料等因素外,还有如下几种对加工质量有影响的因素。

穿孔带内的选择,报据实际情况确定穿孔点的位置,引线方式、角度、长短等的选择;材料利用率和热影响对零件间距、板材间距的合理设置;考虑热变形对加工路径的选择;微圆弧倒角的合理应用。应根据生产实际总结经验,合理地根据加工零件选择最佳的加工工艺。

1.4 薄壁小模数凸台凸台齿轮的电火花线切割机加工

图4 金属激光切割机的工艺参数

电火花线切割的特点是加工中不存在显著的机械切削力,无论工件硬度和刚度如何,只要是导电或半导电的材料都能进行加工。电极丝损耗小,加工精度高。通过数控编程技术对工件进行加工,可对加工参数进行调整,易于实现自动加工。因此利用中走丝电火花线切割机将图1 形状和尺寸的工件,使用图2所示的金属支撑板和书夹使其固定在电火花线切割机上。切割过程有以下3 个工位。

(1)在电火花线切割机上导入DXF 加工图纸,生成ISO 代码并模拟。然后卸掉钼丝移动工作台,使导轮上的钼丝与凸台齿轮中心孔位于同一轴线,将钼丝穿过中心孔并重新安装固定于储丝筒。

(2)开始加工d=6 mm 的中心孔并在中心孔加工完成后暂停加工,再次卸掉钼丝。然后开始加工,使工作台按照系统自动生成的空走路径移动至外侧齿轮轮廓的切割点。

(3)重新安装钼丝,加工齿轮齿形。在齿轮齿形加工至一半时暂停加工,并用吸铁石将已加工齿形的齿轮上下两面与余量的上下两面吸附在一起,防止因重力导致最终的齿形轮廓不完整。

电火花线切割机的工艺参数:

(1)电脉冲参数的选择,要求获得较好的表面粗糙度时,所选用的电参数要小;若要求获得较高的切割速度,脉冲参数要选大一些,但加工电流的增大受排屑条件及电极丝截面积的限制,过大的电流易引起断丝。

(2)电极丝材料的选择,一般情况下,快速走丝机床常用钼丝作电极丝,慢走丝机床上则可用各种铜丝、铁丝、专用合金丝以及镀层的电极丝。

(3)电极丝直径的选择,电极丝直径应根据工件加工的切缝宽窄、工件厚度及拐角尺寸大小等来选择。所以,在拐角要求小的微细线切割加工中,需要选用直径小的电极丝,但直径太小,能够加工的工件厚度也会受到限制。加工带尖角、窄缝的小型模具零件宜选用较细的电极丝;若加工大厚度工件或大电流切割时应选较粗的电极丝。

1.5 凸台齿轮的螺纹孔加工

钻床加工凸台齿轮的螺纹孔d=3.2,并用M4 的丝锥手动攻丝,在攻丝过程中注意适当用润滑油,防止铝屑不易排出和断丝情况的发生。加工完成后的凸台齿轮见图5。

图5 薄壁小模数凸台齿轮图纸

2 结论

此加工方法的创新点在于弥补了插齿机对面宽太薄的齿轮易造成冲毁、对模数太小的齿轮易造成加工零度不高等缺陷,利用电火花线切割机、金属激光切割机、车床、钻床等加工出一种精度较高、价格低廉的薄壁小模数凸台齿轮。当这种薄壁小模数凸台齿轮用于重力势能小车的传动机构时,表现出色、传动比准确,且并没有出现变形、松动等情况。最重要的是,这种加工工艺所需设备在各高校工训中心基本都具备,因此具有广泛的实用性。