基于国产随钻陀螺仪的轨迹测调技术研究及应用*

2022-09-14喻贵民

喻贵民

(中海石油(中国)有限公司天津分公司)

0 引 言

随着渤海油田增储上产,调整井数量日益增多,同时外挂井槽及外加桩腿等使得井间距越来越小,目前部分槽口间距已由1.8 m×2.0 m缩小至1.5 m×1.7 m,进一步导致井眼轨迹交碰以及钻穿邻井套管事故风险增大,易造成重大事故及经济损失[1-3]。传统处理浅层防碰主要通过错开造斜点、KEEPER陀螺复测轨迹、牙轮钻头过防碰段、调靶及隔水导管表层预斜等技术。其中KEEPER陀螺与MWD相比能有效抗磁干扰,但需要在钻遇存在防碰风险、无法通过井段时,使用电缆下入陀螺坐键于坐落接头上,测量井眼轨迹井斜角与方位角,该方法在轨迹不确定时需要电缆下一次陀螺,得到一个单点静态数据,不仅浪费钻井正常时间,而且钻杆内拉陀螺要求井内钻具静止,易造成卡钻、井塌及溢流等复杂情况的发生[4-6]。能解决该问题的国外相关技术受到封锁,国内亦无成熟应用产品,开展海上丛式井防碰作业只能靠租用国外仪器,服务费用高昂,容易受制于人[7]。因此“十三五”期间,笔者在陀螺随钻测斜系统原理的基础上进行工程化研制,开发了一套具有自主知识产权,且适合国内作业特点和需求的随钻陀螺测斜系统,并实现了工程化应用。

1 国内外研究现状

通过“十二五”期间GMWD-01随钻陀螺测斜系统的样机研制,掌握了陀螺姿态测量方法、电源管理、井下状态控制及大排量条件下信号传输等关键技术,但在仪器尺寸、耐温、耐压和作业方式等方面与实际工况仍然存在很大差距,需要进行大幅度的改进才能满足实际钻井作业需求[8-10]。

目前国外生产、销售陀螺姿态测量仪器并进行技术或现场服务的代表厂商主要有Gyro Data和Scientific Drilling两家公司。这两家公司的产品代表着陀螺姿态测量产品的最高水平,近年来在国内只提供服务,不进行销售[11]。

由于随钻陀螺应用关键技术为军工技术,国外拥有随钻陀螺的公司对国内禁售,国内仅有具备军工背景的石油高端仪器制造商具备其研制条件。目前国内航天惯性公司在陀螺测井领域一直持续进行随钻陀螺的研究,该公司同时拥有自主研发的MWD系统,产品布局完整,具备独立研制随钻陀螺测斜系统的实力。

随钻陀螺测斜仪为集电气、机械、液压及惯性技术于一体的复杂系统,其研究存在诸多难点,主要体现在适应钻井环境的惯性传感器研制、高精度的姿态测量自寻北技术、液压脉冲信号编制及发生技术、钻井环境下动态轨迹测量技术等关键技术难点。

2 随钻陀螺系统及关键技术

2.1 系统构成

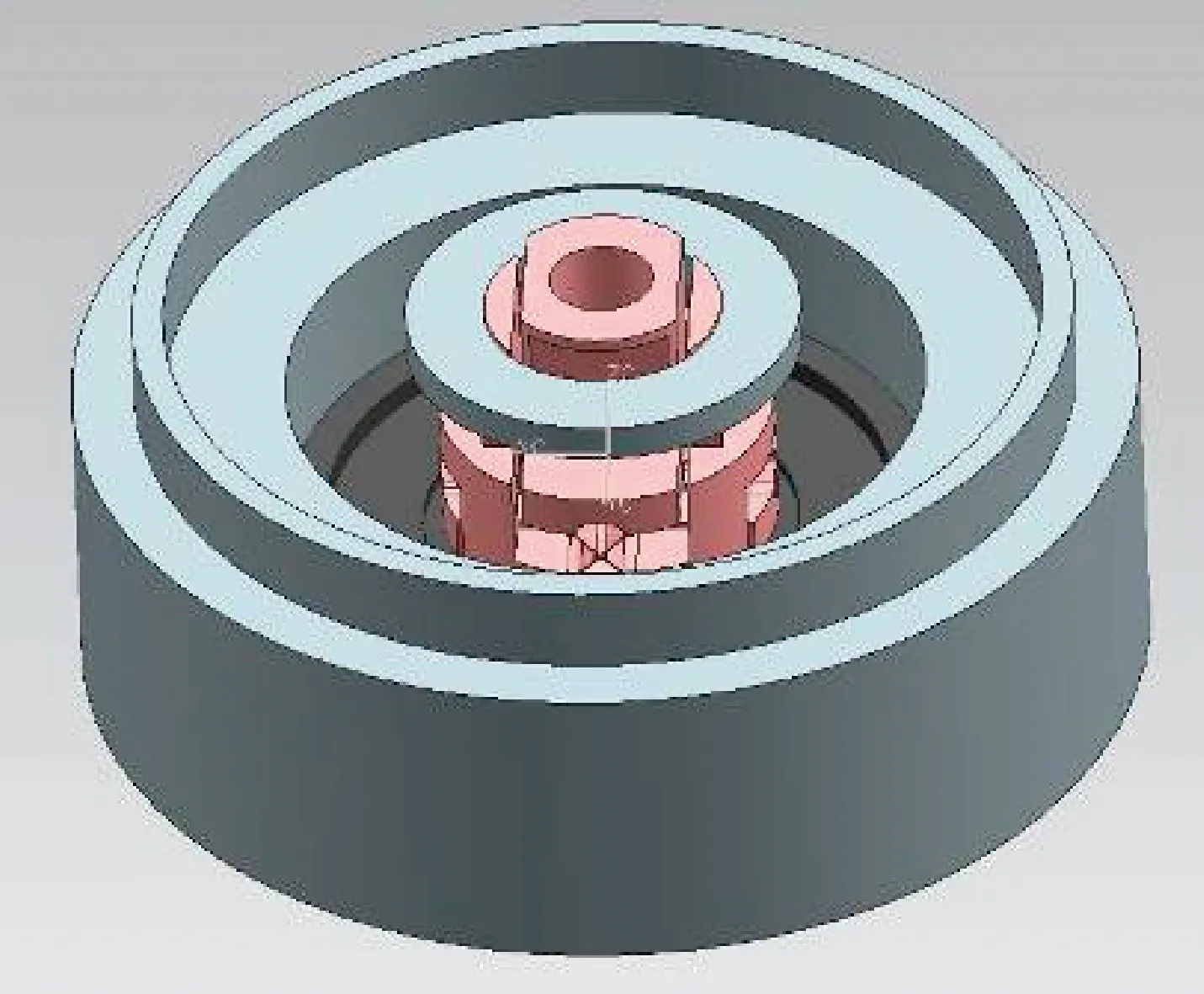

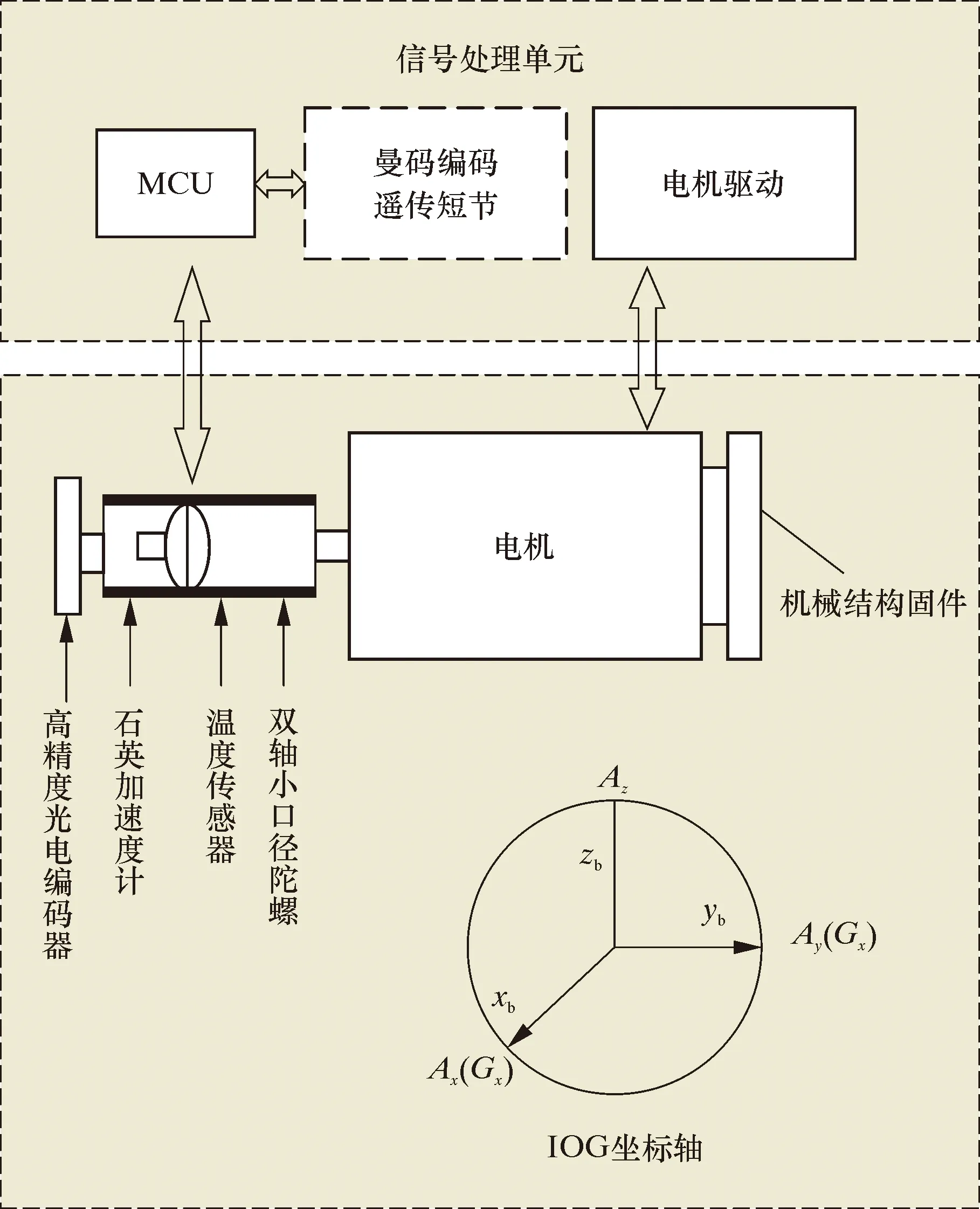

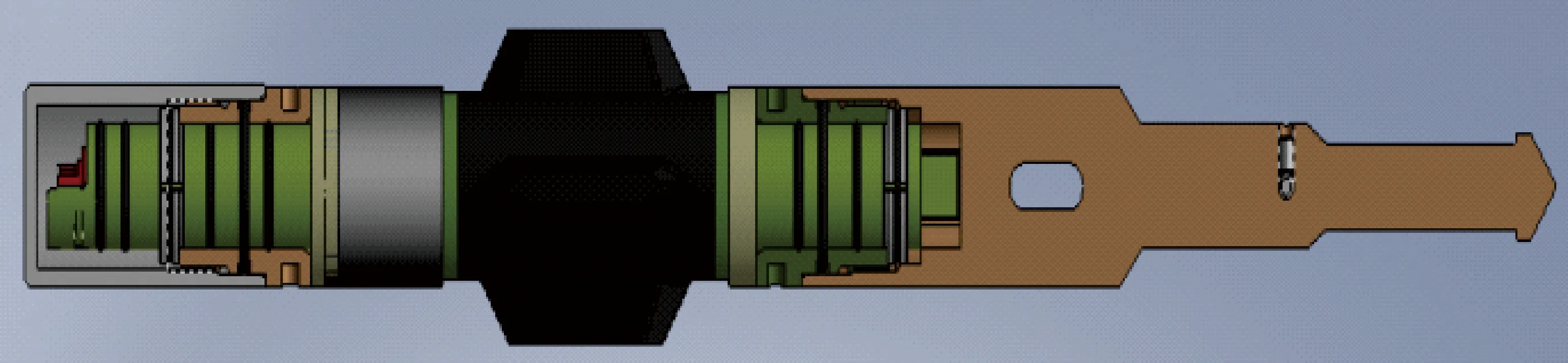

随钻陀螺测斜系统由井下系统(见图1)和地面仪器两部分构成[12]。地面仪器主要由主机(室内)和工具面指示器(野外)组成。井下仪器中整个系统的核心为探管,其通过内部惯导器件(高精度光纤陀螺仪和高品质石英挠性加速度计)的罗经效应,感应地球的自转角速度和重力加速度,获得井眼坐标系和地理坐标系之间的姿态角度。井下系统通过姿态测量短节测量井眼轨迹参数,轨迹参数等信息通过脉冲发生器以钻井液压力脉冲形式传递到地面,地面仪器将井眼轨迹信息进行准确解码、处理、显示,为司钻提供钻进姿态参数指示,为钻井决策提供依据,实现轨迹精确控制。

1—脉冲器;2—连接筒;3—陀螺探管;4—电池;5—磁性探管;6—电池开关。图1 随钻陀螺测斜仪井下系统组成Fig.1 Composition of gyro-while-drilling downhole system

2.2 传感器小型化研制

传感器包括陀螺仪、石英挠性加速度计、精密编码器、步进电机、精密导电滑环、压力传感器等主要传感器。其中,陀螺仪和石英挠性加速度计为该系统的核心传感器。

针对陀螺仪转子小型化设计需求,国内首次采用薄壁转子磁滞电机技术,研制了外径仅14.4 mm的微型转子,如图2所示。通过优化转子热处理工艺及外壳材料优选,提高了磁性能及启动力矩;完成了桥电路小型化设计,如图3所示。桥电路耐温125 ℃,最大外径小于16 mm。

图2 转子组件Fig.2 Rotor assembly

图3 桥电路Fig.3 Bridge circuit

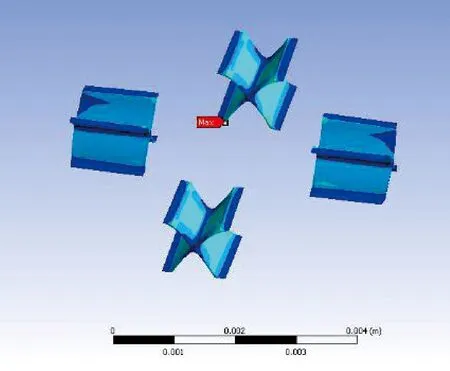

针对陀螺仪挠性接头抗振设计,首次采用十字细颈挠性接头技术,接头抗冲击性能达到750g,抗随机振动性能为25g,比传统圆孔细颈挠性接头的力学性能提高3.7倍。十字细颈挠性接头应力分布情况如图4所示。

图4 十字细颈挠性接头应力分布图Fig.4 Stress distribution of cross-neck flexible joint

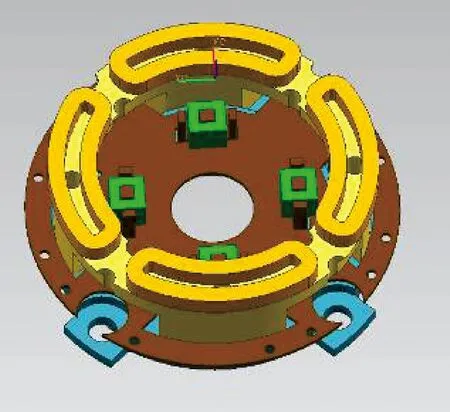

针对陀螺仪力矩器进行了优化,首次采用低温度系数力矩器技术,标度因数温度系数降低至40.8×10-6/℃。采用轴向单磁钢和轴向线圈设计,实现了小体积大力矩,完成了力矩器线圈的弯形和粘接工艺方法研究。轴向力矩器结构如图5所示。

图5 轴向力矩器结构图Fig.5 Structure of axial torque device

陀螺仪整体包含表头(见图6)和控制电路。表头由转子组件、传感器力矩器组件、驱动组件和桥路板等组成。研制的陀螺仪外形尺寸为ø19 mm×22 mm,为国内同类产品中最小尺寸。

图6 陀螺仪表头Fig.6 Gyroscope head

2.3 自寻北技术

自寻北技术通过测量地球自转角速度及其分量来确定方位,其优点是每个测点上的方位测量都独立,无累积误差[13]。进行随钻陀螺仪自寻北技术的研究需先进行自寻北技术算法的研究,做如下假设:

m=Ωcosφ(cosψcosθcosγ+sinψsinγ)+

Ωsinφsinθcosγ

(1)

n=-Ωcosφ(cosψcosθsinγ-sinψcosγ)-

Ωsinφsinθsinγ

(2)

p=gsinθcosγ

(3)

q=-gsinθsinγ

(4)

则方位角的计算公式为:

a=(np+mq)cosθ=-Ωgcosφsinθcosθsinψ

(5)

b=mp-nq-Ωgsinφsin2θ=

Ωgcosφsinθcosθcosψ

(6)

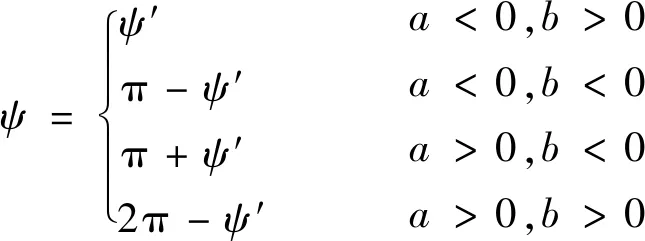

设cosθ>0,则有:

(7)

式中:θ为倾斜角,(°);Ω为地球自转角速率,rad/s;φ为方位角,(°);γ为工具面角,(°);g为重力加速度,m/s2。

本文基于“编码器+陀螺仪”组合识别闭环控制技术,实现精确快速转位控制,转位时间缩短。基于零速修正的卡尔曼滤波算法,实现快速识别传感器常值漂移误差,并用于解算误差补偿,提高系统测量精度。自寻北技术原理如图7所示。

图7 自寻北技术原理Fig.7 Principle of north-seeking technology

2.4 电池包设计

利用1组锂电池(每组8节,每节3.6 V)组合设计电池组,为井下仪器供电。为了延长供电时间,在系统连接后,电池包不立即供电,需要在系统工作的时候才进行供电,因此设计了特殊开关,如图8所示,该开关同时起到定心、缓冲和减震的作用,采用防误插的接插件,方便现场操作并具备良好的密封性。通过现场测试,系统连续作业时间达到150 h,远超国内外同类产品的续航能力。

图8 电池包开关结构示意图Fig.8 Schematic diagram of battery pack switch structure

3 试验测试

为了测试随钻陀螺仪的稳定性和可靠性,对其抗振性能、抗冲击性能及耐高温性能进行了试验测试。

3.1 抗振性能试验

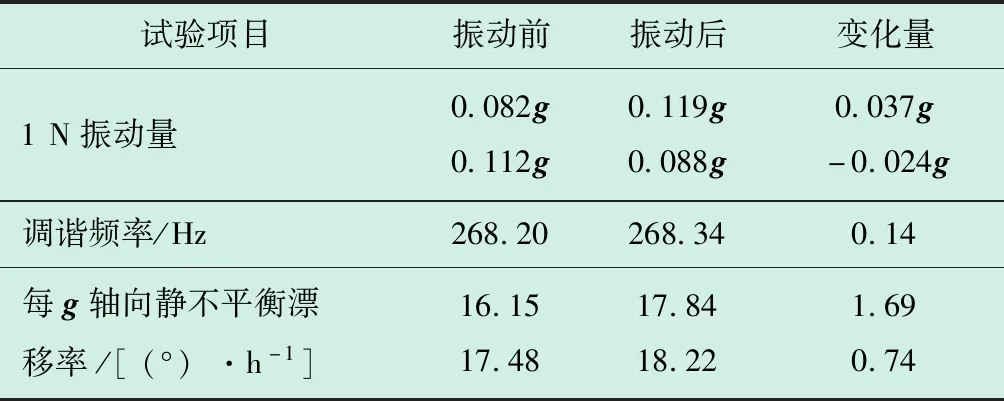

针对研制的随钻陀螺仪进行了抗振性能试验,试验图片如图9所示。试验振动测试量级为24.87g(随机振动,振动时间15 min)。

图9 随钻陀螺仪振动测试图片Fig.9 Vibration test picture of gyro-while-drilling

随钻陀螺仪振动试验数据如表1所示。

表1 振动试验数据Table 1 Vibration test data

根据试验数据,TN-10随钻陀螺仪敏感轴输出在振动前后数据变化量满足合格判据的要求,随钻陀螺无机械损伤,这说明陀螺仪满足使用要求。

3.2 抗冲击性能试验

为验证随钻陀螺仪的抗冲击性能,对陀螺仪进行了抗冲击试验,试验数据如表2所示。

表2 冲击试验数据Table 2 Impact test data

根据试验数据,TN-10随钻陀螺仪敏感轴输出在冲击前后数据变化量满足合格判据的要求,陀螺无机械损伤,这说明陀螺仪满足使用要求。

3.3 耐高低温性能试验

根据现场条件,温度测试范围为-20~125 ℃,高、低温度点的保温时间2 h,温升的变化斜率为3 ℃/min、温降变化斜率为1 ℃/min;被测仪器在升温和保温阶段通电测试、在降温阶段不通电;试验共进行了10个循环工作过程。试验结果表明,每个组件产品经过10个循环均能正常工作,无故障。

4 唐71-46井现场应用

该井为冀东油田一口开发井,距离渤海海岸2.0 km,目的层位于馆陶组,设计井深1 419 m,实钻井深1 390 m,最大井斜39°,一开ø311.2 mm设计钻进至401 m,374 m起钻,二开ø215.9 mm井段钻进至1 390 m完钻。

井下测井仪器串包括:打捞头+扶正器+陀螺方位短节+扶正器+电池短节+扶正器+MWD短节+扶正器+钻井液脉冲发生器,其中电池短节为井下仪器供电,陀螺方位短节可测量井斜和方位,测量数据可与MWD对比校正以验证其准确性,为了尽量避免影响现场生产井正常钻井作业,此次试验打捞头、扶正器、MWD短节、钻井液脉冲发生器由井队提供,试验只提供陀螺方位短节和电池短节,仪器外径48 mm,随钻陀螺探管长度2.03 m。

2020年10月17日20:00,随钻陀螺仪一开入井,18日上午9:00钻进至374 m出井,一开入井时间共计13 h,入井后仪器工作正常,信号传输正常,一开过程无复杂情况发生。

10月20日2:00,随钻陀螺仪二开入井,22日上午6:00钻进至1 390 m出井,二开入井时间共计52 h,入井后仪器工作正常,信号传输正常,二开过程无复杂情况发生。

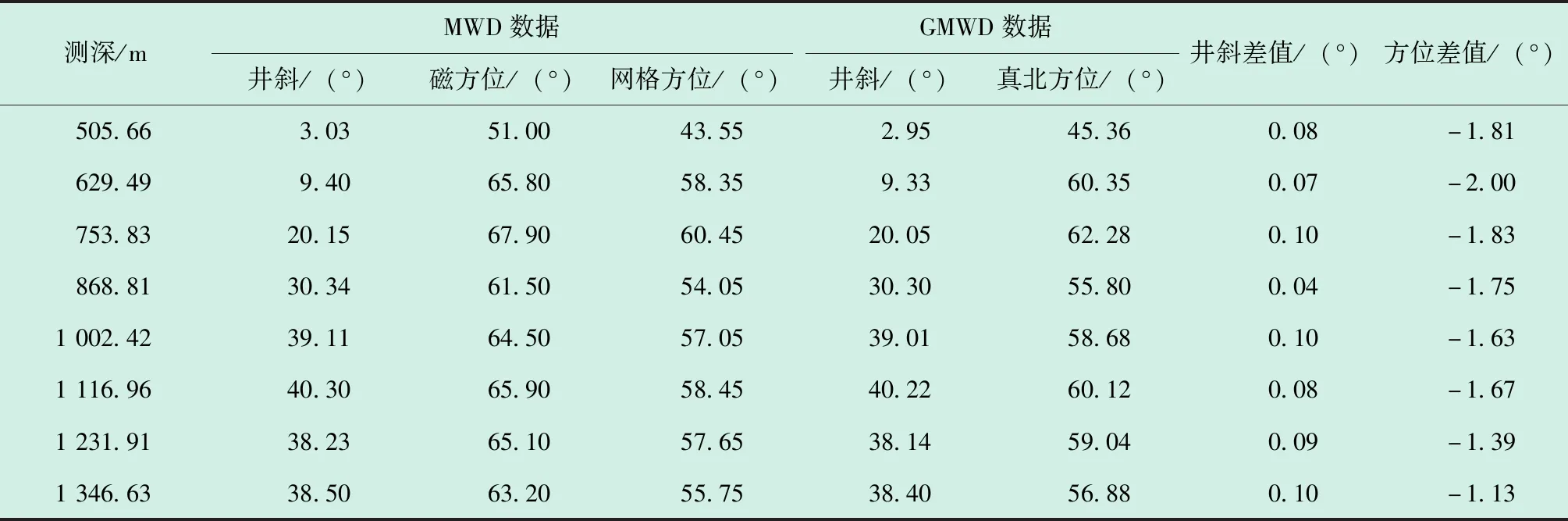

二开随钻过程共进行8次陀螺随钻数据测试,每次测试需停泵5 min,并且保持井下钻具静止,然后开泵传输数据,数据传输速率0.5 bit/s,为尽量保证现场生产井正常定向作业,设置传输序列时,将随钻陀螺数据设置在最后,保证开泵时优先传输MWD数据。开泵后约10 s,地面接收到井下信号并进行同步,大约8 min后开始传输陀螺随钻数据。MWD数据与GMWD数据对比如表3所示。

表3 随钻陀螺测试数据对比表Table 3 Comparison of gyro-while-drilling test data

与MWD相比井斜差值在0.04°~0.10°之间,方位差值在1.13°~2.00°之间,精度设计符合要求,但还有一定需完善之处,不排除MDW本身误差及MWD与陀螺短节之间存在2 m电池短节造成的误差。另外,此次仪器入井65 h,电池供电作业正常。

国产随钻陀螺仪在冀东油田唐71-46井实际应用中测量井斜误差小于0.1°,方位误差小于2.0°,随钻测斜精度堪比电缆陀螺精度,仪器信号传输平稳,目前井下随钻时间长达65 h,随钻深度深达1 390 m。随钻陀螺仪下一步将在渤海油田推广应用,必将成为钻井井眼轨迹的新式防碰利器。

5 结 论

(1)针对电缆陀螺在海上轨迹防碰测量中的局限性问题,分析了随钻陀螺在轨迹测量中的优势,指出了随钻陀螺国产化的研究方向。

(2)完成了传感器小型化设计,为国内同类产品最小尺寸。系统综合应用“编码器+陀螺仪”组合识别闭环控制技术、基于零速修正的卡尔曼滤波算法、自寻北技术以及电源智能管理技术,连续作业时间长达65 h。

(3)随钻陀螺仪在冀东油田唐71-46井的实际应用中,测量井斜误差小于0.1°,方位误差小于2.0°。该随钻陀螺仪随钻测斜精度堪比电缆陀螺精度,仪器信号传输平稳,应用效果良好,具有广阔的推广应用前景。