电缆用射频SMP连接器内导体焊接仿真及参数优化

2022-09-14贺鹏程王常馀

吕 峥 王 曦 贺鹏程 王 革 常 健 王常馀

(北京华航无线电测量研究所, 北京 102488)

0 引言

超小型推入式连接器(Subminiature Push Connector, SMP)具有装配时间短、适用频带宽以及占用体积小的特点,广泛应用于航天航空、广播通信等领域,能发挥机械连接和信号传输的重要作用。随着传输频率的不断提高,对同轴SMP连接器的低互调、低反射以及低损耗提出了更高的要求。连接器焊接过程的一致性和均匀性会直接影响阻抗的连续性,为了确保信号的完整性和准确性,需要对焊接质量进行控制。

根据VIANCO P T等人的分析,电缆组件63%的微裂纹、气孔等缺陷发生在内导体焊接接头中。与外导体焊接相比,内导体外径直接影响特性阻抗,且其尺寸更小,在焊接中更难控制。因此,内导体焊接工艺对信号传输的可靠性起决定性作用。吴瑛等人针对板间SMP连接器设计了焊接工装,提高了钎透率。张坚华等人则基于阻抗焊台,从焊接温度、焊接高度等方面完善了弯式SMA连接器的焊接工艺。上述研究均从设备入手对焊接工艺进行优化,但针对电缆用连接器焊接过程中参数进行定量化分析的研究较少。

该文从射频SMP连接器入手,基于多维度仿真并结合焊接试验分析了焊料熔化及充型过程,确定了焊接参数和焊接方法,提高了焊接的一致性,以保证高频信号传输的稳定性。

1 焊锡丝熔化及焊接仿真分析

在高频电缆组件的制造过程中,可以采用阻抗焊机焊接细小的内导体。当使用小型阻抗焊机焊接内导体时,首先需要选择适宜的功率。其次,在焊接过程中,可以将电缆直接插入内导体,并由过锡孔填充焊锡进行焊接(称为焊锡孔填充法)。还可以用阻抗手柄夹持内导体圆周表面,将焊锡丝由后端插入内导体,待焊锡丝接近熔化时,将电缆作为“活塞”,由后端插入内导体进行焊接。压入过程采用间断性加热的方式,保证焊锡丝不会快速凝固。最后,刮除由内导体过锡孔溢出的焊锡。

在焊接过程中,阻抗焊机的功率参数起到重要作用。当功率过大时,升温速率快,常规焊接时间内容易对内导体造成损伤;同时,熔化速度也会加快,焊锡丝进给量不易控制,当缺乏重力及全封闭壳体的约束时,焊锡易直接溢出甚至包裹内导体,导致产品报废。在实际焊接中,操作者常根据内导体尺寸、焊锡丝直径设定功率参数,参数选择缺乏理论依据,变化范围较大且一致性较差。为了提供定量化参照,该文采用Jmatpro软件对Sn-Pb共晶合金物性进行计算,并基于Comsol对焊锡丝在不同功率下的相变进行分析。

仿真过程中将物性参数以插值形式输入模型中,根据实际条件选择电流-传热耦合物理场模式并设置相应的对流及辐射换热条件。CXN3506电缆配套内导体一般填充0.20 mm~0.50 mm的焊锡丝,因此在Comsol中构建直径为0.38 mm、长为0.50 mm的焊锡丝模型。当功率设定为25 W时,焊锡丝温度分布如图1所示。由图1可知,横截面方向的温度梯度沿径向分布,温度梯度较小,且初始时刻外层温度较高(图1(a)),随后变为中心温度较高(图1(b))。初始时刻,由于外部直接与阻抗焊接设备接触,因此外围温度较高;在随后的过程中,外部与环境直接接触,率先发生对流和辐射换热,导致功率产生的热量集中在内部。轴向温度分布均匀,不存在温度梯度(图1(c))。其原因是Sn-Pb合金属于良导体,电功率可以迅速“穿透”长度为0.5 mm的Sn-Pb焊锡丝,最终焊锡丝在轴向不存在温度梯度。

图1 轴向和径向温度分布

由于轴向温度分布一致且径向温度梯度较小,因此仅选择中心位置作为测温点,得到功率为25 W时焊锡丝的升温速率如图2(a)所示。由图2(a)可知,在恒定功率下,温度几乎呈线性升高,当时间大约为8 s时出现转折点,材料比热容降低、升温速率增大,当时间大约为8 s时焊锡丝开始熔化。由相变分析结果可知,熔化曲线如图2(b)所示。由图2(b)可知,当时间大约为8 s时焊锡丝开始熔化,与升温速率的突变点一致。在实际焊接过程中,焊锡丝从连接器内导体后端插入电缆内芯的功率输入是间断性的。根据试验结果可知,在内导体后端插入焊锡丝及电缆焊接过程中,开关开启的有效时间大约为7 s,因此25 W的功率适用于内导体焊接。如果所需加热时间过长,那么在纳观角度中,铍青铜内过饱和固溶体中的溶质原子容易在热力学过程中析出,甚至发生相变,导致其性能发生变化,易造成失效隐患。在微观角度中,材料的晶粒可能会通过吞并等方式长大,使力学性能大大降低。在宏观角度中,长时间的高温会对材料的疲劳性能、力学性能造成不利影响。

图2 长度为0.5 mm焊锡丝采用25 W功率输入时的相变特性

将焊锡丝长度分别调整为0.2 mm、0.3 mm,功率相同时的相变计算结果如图3所示。由图3可知,二者熔化时间与焊锡丝长度为0.5 mm时的熔化时间接近,说明当采用实际进给量(0.2 mm~0.5 mm)焊接射频连接器内导体时,熔化时间与焊锡丝长度无关。一方面,由于阻抗焊接产生的热量高于0.2 mm~0.3 mm量级焊锡丝的熔化吸热量,因此三者熔化时间相同。另一方面,焊锡丝主要材料是共晶Sn-Pb合金,其熔点为固定值且热导率较大,当电阻产热达到熔点时,可以迅速遍及整体。同时熔化潜热存在时间短,不会因热流而造成较大的影响。综上所述,在实际焊接过程中必须根据连接器构型手动控制进给量,并设定合理的功率参数,以控制加热时间。

图3 采用25W功率输入对应的熔化时间

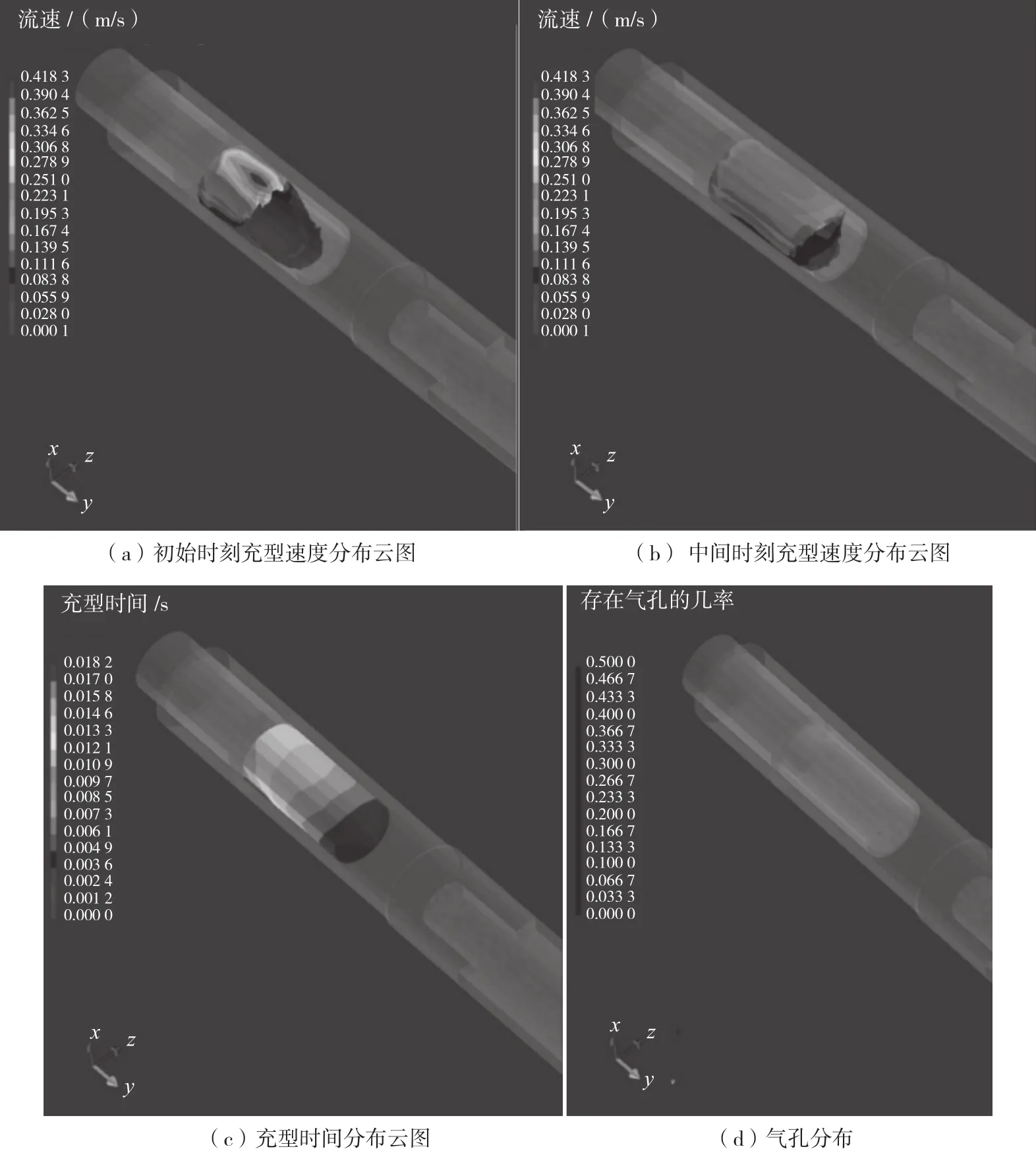

在此基础上,对过锡孔填锡、后端填锡2种方式进行仿真分析。当由过锡孔填锡时,流场分布如图4(a)所示,其充型过程中流速分布复杂,且前沿界面不平整,存在较大的紊流倾向,出现裹气的可能性较大。不同位置的填充时间如图4(b)所示,不同位置的充型时间差异较大且随空间分布没有明显的规律性,说明流动状态不稳定。通过仿真计算,过锡孔顶部最终会存在连续的微小孔洞,如图4(c)所示。一方面,除浇口附近因重力必然存在的较大速度差外,液态金属在其他部位的径向、轴向均存在不规则的流动速度分布,容易造成卷气现象。另一方面,由于充型凝固时间长,可能出现网状结晶,因此导致最终凝固部位的液体无法补缩,从而会产生小气孔。

图4 过锡孔填锡

在由后端填锡的充型过程中,电缆内导体发挥活塞的作用;在凝固过程中,电缆内导体又发挥型芯的作用。内导体外壳则直接与金属液接触,作为模型强化散热。因此该过程与压力铸造充型过程相似,通过Procast软件进行分析,设置电缆插入速度为5 mm/s,充型过程中的流场分布如图5所示。与过锡孔填锡相比,后端填充时流速明显提高,充型凝固速度加快。在流动过程中,流体沿电缆内导体边缘向腔体移动,由于受重力影响,因此流动过程中下方填充量更大。但大部分区域的流速较为均匀,前端界面较为平齐。由图5(c)可知,整体填充时间沿后端至前端呈线性梯度分布,与流动顺序一致,即呈现顺序凝固特性,有利于气孔的补缩。根据首次气体仿真结果可知,后端填锡时容易在型腔前端尖角处出现单一小气孔。为此,在连接器内导体前端设置了通气孔,以保证气体的顺利排出。此外,在焊锡填充时焊锡丝的进给量应适当过量,确保焊锡丝可以全部充满,保证气孔出现在最后凝固的内导体尾端;同时,须保证输入功率适当,加热时间充足,避免因焊凝固时间过短而导致气体无法排出,最终确保无气孔产生,如图5(d)所示。

图5 后端填锡

2 内导体焊接试验

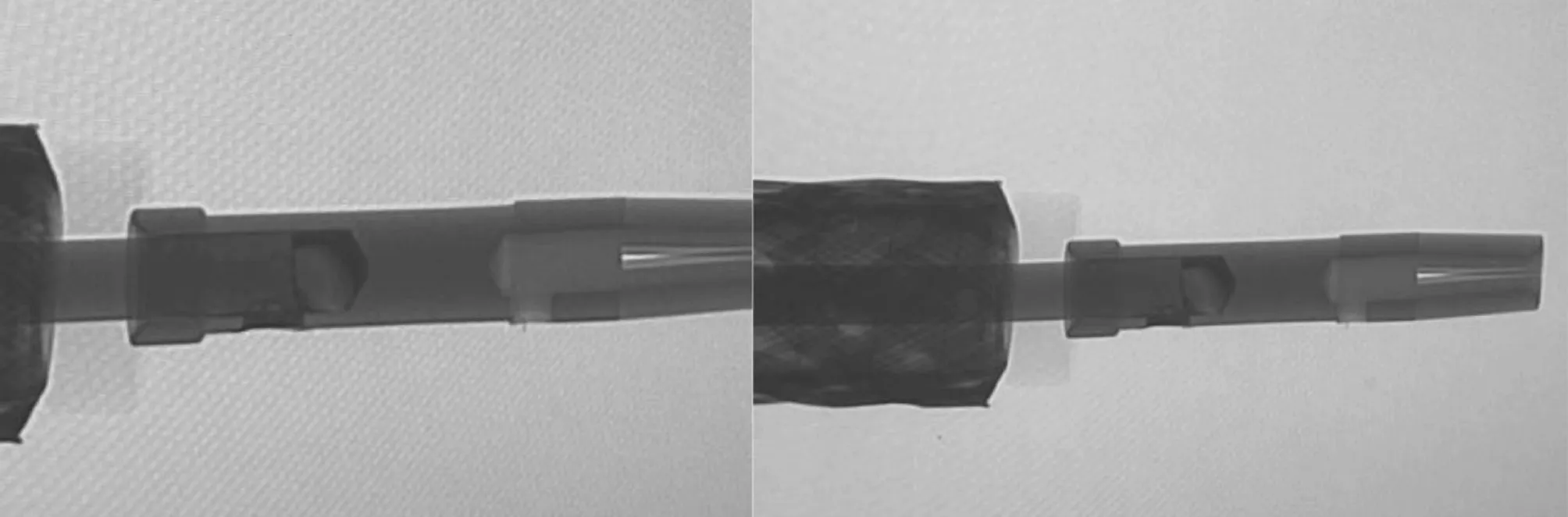

当采用25 W的功率和5 mm/s左右的电缆插入速度由后端进行焊接时得到内导体的宏观形貌如图6所示。连接器内导体外层未出现肉眼可见的损伤,证明当功率为25 W时的加热时间适宜。焊点的宏观表面焊锡饱满,且过锡孔处未出现缩孔现象,说明焊接过程中焊锡填充量足够,冷却导致的体积收缩现象产生于尾端,不会对影响阻抗连续性的内导体外径产生影响。

图6 焊点宏观形貌

此外,焊点内部的孔洞会对电磁波传输质量产生较大干扰。在力学性能方面,孔洞会导致焊点机械强度下降,产生应力集中现象。在电气性能方面,孔洞不仅会导致电导率降低、集肤深度增大,而且还会引起寄生电容,使阻抗降低,产生反射损耗。根据IPC相关标准可知,微孔洞剖面面积不能大于焊点面积的25%。

微孔洞主要来源于2个方面:1) 助焊剂或氧化物等物质在升温过程中发生化学反应或汽化产生的气泡。2) 因充型过程不稳定从而裹入的气体。针对内部反应产生的气孔,需要严格控制助焊剂的使用类型和用量,避免采用AR型助焊剂,且不需要在焊接中额外添加助焊剂。针对卷入的气孔,一方面需要控制环境湿度,另一方面需要保证有顺畅的通道且有足够的时间来排出气体。因此与仿真过程相对应,内导体结构上应设置合理的排气孔,并采用适当过量的焊锡丝使气孔出现在最后凝固的内导体尾端。此外,须控制功率和电缆插入速度,以保证充型的平稳性。采用后端填充内导体方法进行焊接后不同样品的X光照片如图7所示。在该焊接条件下采用约5 mm/s的电缆插入速度可以保证充型尽可能的平稳。同时,压入的电缆内导体相当于对凝固过程施加了额外的压力,可以促进金属液补缩,减少微孔洞缺陷。当设定阻抗焊台输入功率为25 W时,焊锡丝进入插针的升温时间与电缆插入后熔化时间之和约为7 s,在保证连接器内导体不受热影响的前提下,提供了充分时间以供气体排出。最终焊锡钎透率高,不存在孔洞缺陷和填充不饱满的现象,验证了参数选择的合理性。

图7 焊点X光照片

3 结语

该文基于仿真计算和物理试验分析了焊接的流动充型及凝固过程,得到了以下3个结论:1) 当采用实际的进给量焊接细小的连接器内导体时,熔化时间与焊锡丝长度无关。2) 由后端填充适当过量的焊锡丝,采用插入电缆并焊接内导体的方法可有效降低气孔产生的可能性。3) 内导体阻抗焊接的适宜功率为25 W,电缆插入速度大约为5 mm/s。