织构PNN-PZT陶瓷的光固化成型制备及其电学性能研究

2022-09-13陆遥董杰孙大为谢乐天卢家勇杜晓宁

陆遥,董杰,孙大为,谢乐天,卢家勇,杜晓宁

(1 沈阳化工大学材料科学与工程学院,辽宁 沈阳 110142; 2 沈阳先进涂层材料产业技术研究院,辽宁 沈阳 110300)

引 言

压电陶瓷是一种通过压电效应实现机械能和电能相互转化的功能陶瓷,它被广泛应用于传感器、驱动器、超声换能器、微位移器和其他电子元器件等[1-4]。近年来的研究表明,一些三元系压电陶瓷材料以其较高的压电性能成为压电材料的研究热点[5-7]。人们投入大量精力来开发三元系压电陶瓷,发现了具有高压电系数的压电陶瓷Pb(In1/2Nb1/2)O3-Pb(Mg1/3Nb2/3)O3-PbTiO3(PIN-PMN-PT)、Pb(Sc1/2Nb1/2)O3-PbTiO3(PSN-PT)、Pb(Mg1/3Nb2/3)O3-PbTiO3-PbZrO3(PMN-PZT)陶瓷[8-12]等。Luff等[13]采用传统的固相合成法制备出具有优异性能的Pb(Ni1/3Nb2/3)O3-PbZrO3-PbTiO3(PNN-PZT)三元系压电陶瓷,引发了广大学者的关注。众多研究者对该陶瓷进一步研究,发现PNN-PZT 陶瓷具有较高的压电常数、介电常数、机电耦合系数和居里温度等性能[14-17]。

相较于多晶压电陶瓷,单晶压电陶瓷由于内部晶粒都规则排列,因此在特定方向上体现出更为优异的介电、压电性能。但是压电单晶存在生长慢、成本高、产品尺寸小等不足[18-21]。Poterala 等[22]利用织构工程显著提高PMN-PZT-NBT-PT 织构陶瓷的压电性能、机电耦合系数,同时降低介电常数。多晶压电陶瓷可以通过织构化工艺实现晶粒定向,从而获得性能可媲美单晶、组分均匀、价格低廉、制备简易的织构陶瓷,兼顾了性能与成本。目前,制备织构化压电陶瓷最常用的方法有力学成型法和晶粒定向生长法。力学成型法是指在材料制备过程中通过外加机械力来使得多晶陶瓷晶粒定向生长的方法,常用的方式有热锻、热压、热轧等,但此方法只适用于各向异性显著的压电陶瓷的织构化制备过程,如铋层状结构或钨青铜结构压电陶瓷[23]。晶粒定向生长法是指通过添加前体模板晶粒,在烧结时引导晶粒定向生长,包括模板晶粒生长法(TGG)和反应模板晶粒生长法(RTGG),这种技术不局限于各向异性无铅压电陶瓷的制备,还可以应用于钙钛矿等结构压电陶瓷的织构化制备。晶粒定向生长法通常由流延工艺实现[24-26],这种工艺是将具有片状形貌的模板粉体、陶瓷基体粉体与黏结剂等材料混合制备成浆料,浆料流过狭缝使片状模板粉体定向排列,经剪裁、除膜叠层、排胶、热处理烧结等过程后,基体粉体沿着模板方向定向生长,最终形成具有一定织构度的多晶陶瓷。然而,流延工艺中片状模板粉体定向排列的程度与操作难度成正比,且伴随着周期长、工艺复杂、稳定性差等缺点。

立体光固化成型(SLA)技术是使用光敏树脂作为原材料,利用液态光敏树脂在紫外激光束照射下快速固化的特性。通过特定波长与强度的紫外线聚焦到浆料表面,使之由点到线、由线到面的顺序凝固,完成一个层截面的绘制工作。然后工作台下降,刮板将浆料重新涂于已经固化的表面,层层叠加即可完成打印工作[27-29]。刮板的移动与流延法中浆料通过狭缝的原理类似,都会对浆料产生水平的剪切力,从而使模板粉体定向排列。因此,SLA 技术是可能代替流延法制备织构陶瓷的。本研究以0.55Pb(Ni1/3Nb2/3)O3-0.45Pb(Zr0.3Ti0.7)O3三元系压电陶瓷为研究对象,采用SLA 技术制备织构陶瓷。

1 实验材料和方法

1.1 试剂

Bi2O3(99%)、TiO2(98%)、BaCO3(99%)、NaCl(99.8%)、KCl (99.8%)、Pb(NO3)2(99%)、Ni(NO3)2·6H2O(98%)、KOH (85%)、Ti(C4H9O)4(98%)、Zr(NO3)4·5H2O(99%)、环己烷(99.7%)、正己醇(98%)、聚乙二醇叔辛基苯基醚(TX-100)、乙醇(99.5%)均购置于国药集团化学试剂有限公司;草酸铌铵(99.9%)、1,6-己二醇二丙烯酸酯(HDDA,90%)、三羟甲基丙烷三丙烯酸酯(TMPTA,95%)、三甲基苯甲酰二苯基氧化膦(TPO,97%)均购置于阿拉丁生化科技股份有限公司。

1.2 粉体的制备

以Bi2O3、TiO2、BaCO3为原料,NaCl、KCl 混合物(摩尔比为1∶1)为熔盐,采用熔盐法制备片状BaTiO3(BT)模板粉体。称取30.28 g Bi2O3、7.86 g TiO2与等质量的熔盐球磨8 h。将球磨好的原料烘干后在1100℃热处理2 h,冷却后用蒸馏水洗涤、烘干后得到Bi4Ti3O12粉体。称取37.68 g Bi4Ti3O12粉体、6.41 g BaCO3、2.62 g TiO2和等质量的熔盐均匀混合,在980℃热处理2 h 得到BaBi4Ti4O15粉体。最后,称取45.18 g BaBi4Ti4O15粉体、19.23 g BaCO3和等质量的熔盐均匀混合,在850℃热处理2 h 得到片状BaTiO3粉体。

选用环己烷/TX-100/正己醇的微乳液体系,采用微乳液法制备PNN-PZT 球形粉体。将1.67 g Pb(NO3)2、0.93 g Ni(NO3)2、1.15 g 草 酸 铌 铵、1.77 g Ti(C4H9O)4与2.17 g Zr(NO3)4·5H2O 溶于50 ml 去离子水,作为微乳液中的水相。量取1.7 ml TX-100、30 ml 环己烷、1.6 ml 正己醇与1.5 ml 水相溶液,超声分散10 min 形成澄清透明的微乳液A。量取1.7 ml TX-100、1.6 ml 正己醇、30 ml 环己烷、1.5 ml 氨水混合,超声分散10 min 形成微乳液B。用恒压漏斗向微乳液B 中逐滴加入微乳液A,得到沉淀物。将沉淀物室温陈化24 h 后离心分离、洗涤后得到前体。干燥后的前体经700℃热处理后,得到球形PNNPZT粉体。

1.3 光固化成型

按3∶7 的质量比称取HDDA 与TMPTA,并加入1.5%(质量)的光引发剂,混合并超声分散0.5 h 制得光敏树脂溶液。按化学计量比称取BT 粉体、PNNPZT 粉体和粉体总质量1%的TX-100超声混合2 h,经烘干后得到PNN-PZT-xBT(x=0,1,3,5)粉体,将86 g 粉体与14 g 光敏树脂溶液混合,超声搅拌1 h 配制出陶瓷浆料。陶瓷浆料经真空脱泡处理后,再进行光固化打印,紫外光源波长为405 nm,光强为42 mW/cm2。将打印后的坯体清洗烘干,在500℃排胶,排胶后升温到烧结温度热处理2 h,获得陶瓷样品。

1.4 表征

采用扫描电子显微镜(JEOL,JSM-6360LV)观察粉体形貌;采用旋转流变仪(TA,DHR-2)表征浆料的流变特性;采用X 射线衍射技术(Bruker, D8 ADVANCE)表征陶瓷样品的物相结构,并根据Lotgering factor 法计算样品织构度;电滞回线由铁电分析仪获得(Aix-ACCT, TF Analyzer 2000);压电常数d33采用ZJ-3A型准静态d33测量仪测得。

2 实验结果与讨论

2.1 粉体形貌及浆料的流变特性

SLA 技术的重点在于减少光固化树脂的用量,从而获得高致密度的陶瓷坯体,这就需调配出高固含量的打印浆料。然而,浆料的黏度与固含量成正比,过高的黏度会导致打印无法进行。因此,本研究制备了PNN-PZT 球状基体粉体以降低高固含量浆料的黏度。图1 为片状BT 模板粉体与球状基体粉体SEM 照片。BT 模板粉体平均粒径约为12 μm,具有良好的径厚比;PNN-PZT 基体粉体球形度较高,平均粒径约0.4 μm。

图1 片状模板粉体与球状基体粉体SEM照片Fig.1 SEM images of plate-like template particles and spherical matrix particles

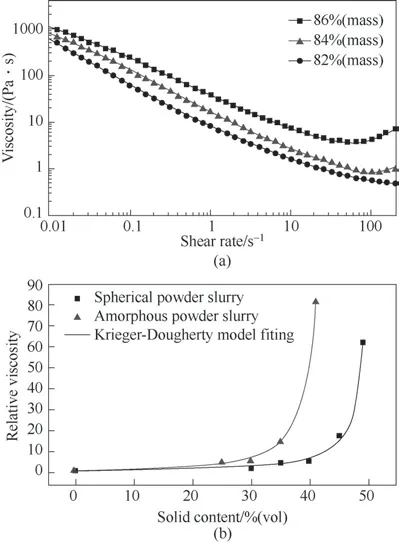

图2 为浆料的流变特性曲线。由流变曲线[图2(a)]可知:浆料的黏度随着固含量的增加而增大。这是由于粉体含量的增加导致浆料中有机物的比例减少,同时导致颗粒之间的距离也随之减小,使得颗粒在运动过程中受到的阻力大大增加,体系黏度上升。82%(质量)的浆料在测试范围体现出明显的剪切变稀行为,而84%(质量)、86%(质量)的浆料分别在100、60 s-1处开始呈现胀流体现象,且随着固含量的增加,黏度突变点对应的剪切速率随之减小。本实验对陶瓷浆料的基本要求是剪切速率60 s-1下,浆料的黏度要低于10 Pa·s,3种浆料均符合打印要求。图2(b)为剪切速率60 s-1时球状粉体浆料与普通粉体浆料的相对黏度与固含量的关系。当固含量超过35%(体积),浆料的相对黏度显著提高。同一固含量下球状粉体浆料比普通粉体浆料黏度低,说明球状粉体浆料具有高固含、低黏度的特性。采用Krieger-Dougherty[式(1)]模型[30]对实验数据进行拟合分析:

图2 浆料的流变特性曲线Fig.2 Rheological features of slurry

式中,ηr是浆料的相对黏度;Φ为浆料的固含量;Φm为浆料所能达到的最高固含量;m为拟合参数。其中,Φm受陶瓷颗粒的粒径分布以及颗粒形状等因素影响。本实验中Φm的拟合值为0.51,即浆料理论最高固含量可达到51%(体积),而实际固含量最 高 为48%(体 积)[86%(质 量)],结 果 与Krieger-Dougherty 模型的符合程度良好。综上所述,为获得最高密度的陶瓷坯体,实验选择固含量86%(质量)的浆料进行打印测试。

2.2 浆料的光固化参数

浆料中的固体颗粒不吸收紫外线,但其对紫外线的散射作用会限制光的穿透,从而影响浆料的固化厚度。通常用两个参数来衡量浆料的光敏特性:一是临界曝光能量(Ec),即陶瓷浆料转变为凝胶态的最低曝光量;二是陶瓷浆料的透射深度(Dp),即入射激光在传播方向上的曝光量降为液面1/e 处离液面的距离。二者直接反映浆料对紫外线的吸收能力以及固化的难易程度,Griffith 等[31]、Abouliatim等[32]依据Beer-Lambert 方程,建立了固化深度预测模型:

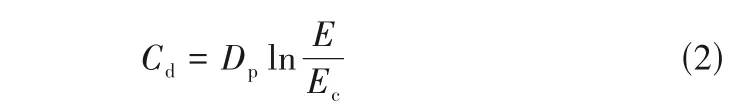

式中,Cd为单层固化厚度,μm;Dp为透射深度,μm;E为某次光照辐射能(曝光光强与曝光时长的乘积),mJ/cm2;Ec为临界曝光能量,mJ/cm2。本实验中,为使模板粉体更好地定向排列,需要一个较小的层厚,从而获得更高织构度的陶瓷样品。然而,打印机设置过小的打印厚度反而会降低打印精度,起到相反的效果。因此,需要通过调节光引发剂的含量来调节浆料的光敏特性,从而提高打印精度。图3 显示了光引发剂含量对浆料的光敏特性的影响。从图3(a)曲线可以看出,随着引发剂含量的增加,单层固化厚度呈现先增长后下降的趋势,引发剂含量为1.5%(质量)时,单层固化厚度最高,这是由于随着光引发剂含量的增加,光引发剂与光子反应更为剧烈,导致反应中自由基增多,树脂聚合反应速率增强,固化厚度因此提高。随着光引发剂含量继续增加,光引发剂在表层吸收过多的入射光,能量损失严重,导致固化厚度降低。使用式(2)对图3(a)数据进行拟合,以此确定浆料的光敏特性,结果如图3(b)所示。可以观察到随光引发剂含量增加,透射深度先增大后减小,与上述结论是一致的。当光引发剂含量为1.5%(质量)时,透射深度达到21.1 μm 的最大值,同时临界曝光能量最小,为127.5 mJ/cm2。因此,为保证浆料有较好的固化精度及更好的打印效果,本实验采用的光引发剂含量为1.5%(质量)。打印后的生坯层间结合效果好,经过排胶、烧结后致密度可达理论密度的96%。

图3 光引发剂含量对浆料的光敏特性的影响Fig.3 Effect of photoinitiator concentration on photosensitive properties of the paste

2.3 物相分析

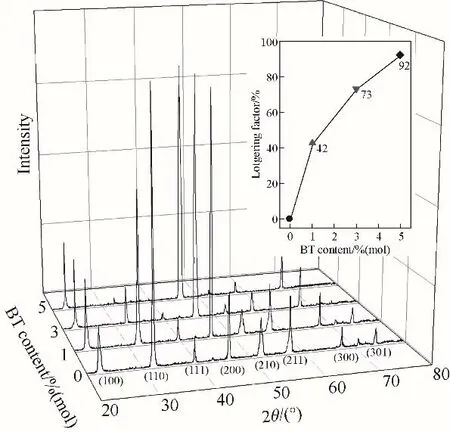

图4 为不同模板粉体含量(0~5%)PNN-PZTxBT 陶瓷的XRD 衍射谱图。由图可知,所有的样品都为钙钛矿结构,没有第二相杂质。与普通陶瓷相比,织构陶瓷的[00l]c衍射峰的强度显著增加,而其他衍射峰的强度降低,这表明陶瓷样品沿[00l]c方向具有择优的晶体生长取向。陶瓷的织构度是由Lotgering factor法计算得到。计算公式如下:

图4 不同BT模板含量PNN-PZT-xBT织构陶瓷的XRD衍射谱图及织构度变化曲线Fig.4 XRD patterns of PNN-PZT-xBT textured ceramics with different BT template contents(insert:variation curve of lotgering factor)

式中,∑I0(00l)与∑I(00l)分别对应标准样品与织构样品所有沿(00l)方向的衍射峰强度之和。随着BT模板含量从1%(mol)增加到5%(mol),织构度从42%显著增加到92%。这表明,较高的BT模板含量使更多的晶粒定向生长,5%(mol)的模板已经足以实现高织构度PNN-PZT-BT陶瓷的制备。

2.4 陶瓷的电学性能

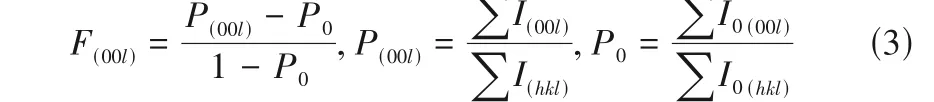

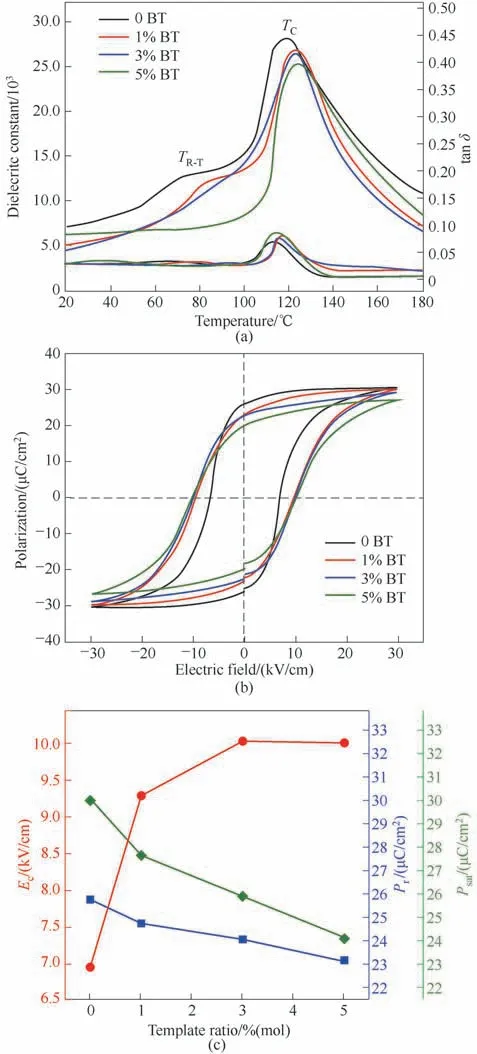

图5(a)显示了不同模板粉体含量(0~5%)的PNN-PZT-xBT 陶瓷1 kHz 下的介电常数及介电损耗随温度的变化曲线。可以观察到模板粉体添加量较少时,样品出现两个介电峰,分别位于70℃与115℃附近,对应了三方相向四方相温度转变点TR-T和四方相向顺电相温度转变点TC。随着模板粉体的逐渐增加,R-T 相变峰减弱并消失,这是由于BT模板引导PNN-PZT 基体择优取向生长引起的晶格结构变化。PNN-PZT-xBT 陶瓷的居里温度(TC)随着模板粉体的增加而略有提高,其原因可能是由于PNN-PZT 基体和BT 模板之间存在一定程度的界面扩散,PNN-PZT 基体和BT 模板界面附近出现应力富集,在一定程度上,抑制了结构的转变。图5(b)显示了不同模板含量(0~5%)的PNN-PZT-xBT 陶瓷在室温下的电滞回线。可以看出,所有陶瓷在最大测试电场强度30 kV/cm 均呈现出饱和电滞回线形状。图5(c)是PNN-PZT-xBT 陶瓷的矫顽场强、剩余极化强度及饱和极化强度随BT模板添加量的变化关系。不含BT 模板粉体的PNN-PZT-xBT 陶瓷,其剩余极化强度Pr和矫顽场强Ec值分别为25.8 μC/cm2、6.96 kV/cm。随着BT模板的加入,PNN-PZT-xBT陶瓷的Pr逐渐减小、Ec逐渐增加后趋于不变。由于异质BT模板引入PNN-PZT基体导致晶格失配,导致陶瓷中产生界面应力,界面应力的夹持效应会抑制畴壁运动,停留在极化方向的电畴减少,使极化转换更加困难,从而矫顽场强持续增大。

图5 不同BT模板含量PNN-PZT-xBT陶瓷的电学性能Fig.5 Electrical properties of PNN-PZT-xBT textured ceramics with different BT template content

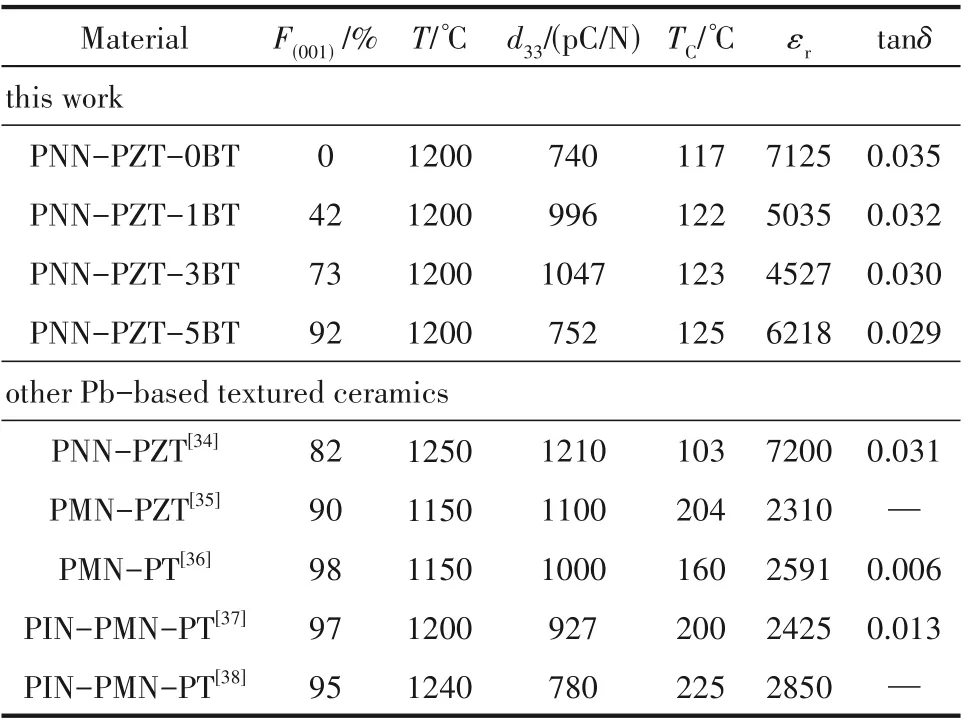

室温下PNN-PZT-xBT陶瓷的电学性能随BT模板含量的变化规律如表1 所示。从表中可以看出,随着BT 模板含量的升高,PNN-PZT-xBT 陶瓷的介电常数有所下降。介电常数受抑制的因素主要有两个[33],第一个因素是弹性电复合效应,第二个因素与电学性能的差异有关。在本实验中,介电常数的下降是由PNN-PZT 基体与BT 模板之间的晶格不匹配引起的界面应力导致的。由于BT 模板的介电常数低于PNN-PZT 基体,故含有BT 模板的陶瓷总电容值(介电常数)低于单相PNN-PZT 陶瓷。因此,引入BT 模板后的整体介电常数受到了抑制,随着BT模板含量的增加,织构陶瓷的介电常数逐渐减小。随着BT 模板含量的增加,tanδ持续下降。其原因可能是由BT 模板与应变不匹配导致基体之间界面边界的域壁产生钉扎效应导致的。同时PNN-PZTxBT 陶瓷的d33随着BT 模板含量的增多而先增大后减小。在较少BT模板存在的情况下,三方相向四方相转变加快,相界处结构中的空位及缺陷较多。在外电场作用下,更多的电畴能够转向,且转向产生的应力和应变较小,导致了压电常数的升高。继续增大BT模板含量,压电常数下降明显。这是因为大量模板会导致晶胞参数的不匹配程度增加,晶格间出现大量的空位、歪曲、畸变,最终导致了压电常数的下降。综合考量当BT 模板含量为3%(mol)时,样品具有最佳的综合电学性能εr=4.5×103,tanδ=0.030,d33=1047 pC/N。与其他已报道的铅基织构陶瓷相比[34-38],本研究制备的织构陶瓷的压电常数与介电常数均较高,但是其并非在最高织构度下获得,理论上存在更高的性能提升空间。这使得继续优化光固化工艺、降低模板粉体用量、提高烧结质量成为将来的研究方向。

表1 室温下PNN-PZT-xBT陶瓷与其他铅基织构陶瓷的电学性能Table 1 Electrical properties of PNN-PZT-xBT ceramics and other Pb-based textured ceramics at room temperature

3 结 论

本文采用光固化成型技术成功地制备了PNNPZT-BT 织构陶瓷,研究了粉体形貌对打印浆料流动性的影响、浆料的光敏参数,以及不同BT 模板含量织构陶瓷的晶体结构和电学性能。结论如下。

(1)球状粉体浆料具有低黏度的特性,能够有效提高打印浆料的固含量,从而提高陶瓷样品的密度。陶瓷浆料的最大固含量为86%(质量),临界曝光量为127.5 mJ/cm2,透射深度为21.1 μm。

(2)以BT 为模板能够有效促进PNN-PZT-xBT织构陶瓷沿[00l]c方向生长,最大织构度可达92%。当BT 模板含量为3%(mol)时,样品具有最佳的电学性能。

(3)SLA 技术制备织构陶瓷,制备周期短,工艺更加稳定,能够有效降低织构陶瓷的制备难度,是一种高效的制备织构陶瓷技术。