水蒸气/氧流化床两段煤气化制备低焦油合成气工艺实验

2022-09-13朱莲峰王超张梦娟刘方正贾鑫安萍许光文韩振南

朱莲峰,王超,张梦娟,刘方正,贾鑫,安萍,许光文,韩振南

(1 特色资源化工与材料教育部重点实验室,辽宁 沈阳 110142; 2 沈阳化工大学能源与化工产业技术研究院,辽宁 沈阳110142; 3 沈阳化工大学机械与动力工程学院,辽宁 沈阳 110142)

引 言

目前我国以煤为主的能源结构仍难以根本改变。气化是煤炭清洁转化的有效利用途径,广泛应用于煤基大宗化学品合成、煤制液体燃料、煤制天然气、燃煤发电、煤基多联产、直接还原炼铁、制氢等工业过程[1-2]。除大规模的气流床技术外,工业燃气、还原气等生产多以常压、中温固定床或流化床气化为主,在该温度范围内仍有焦油生成。含有焦油的合成气不仅降低煤气化效率,而且严重影响可燃气体的下游应用[3-4]。对于应用为还原气等的富氢、富甲烷合成气,通常要求焦油越低越好,如数十mg/m3。焦油的尾端脱除成本高,还形成二次污染,清洁气化制备工业燃气及合成气成为首选途径。

煤气化过程发生一系列相互作用的化学反应。前期研究发现:利用反应解耦方法可有效抑制不利于煤高效气化和焦油脱除等的相互作用[5-7]。例如,煤的双床气化将煤气化过程解耦为煤气化和半焦燃烧过程,既避免了燃烧烟气对合成气的稀释作用,又通过使用具有催化功能的床料,有效降低了产品气的焦油含量[8-10]。Zhang 等[11]提出了热解气化工艺,在100 kg/h 规模的煤双流化床气化中试装置上进行一种次烟煤的空气气化实验,在热解温度约600℃、气化温度约850℃时实现了稳定运行,产生的热解焦油为8.4%(质量,db)煤。Kern 等[12]利用维也纳理工大学的双流化床气化中试装置,对褐煤在不同操作条件下进行气化实验,发现用小粒径的橄榄石为床料、减少蒸汽与炭之比S/C 可有效降低产品气中的焦油含量。然而,就煤气化效率而言,虽然双床煤气化的总固定碳转化效率非常高,但气化反应器的有效碳转化效率并不高,大部分碳是在燃烧炉中发生氧化,为系统提供反应热保障。

近年来,基于反应解耦的两段气化是研究热点,尤其针对生物质。其利用两个反应器,将复杂的气化过程解耦为燃料热解与半焦气化,热解半焦进入气化反应器形成半焦床层,热解挥发分产物在气化反应器中通过半焦床层,一是热解和气化反应可以分别调控,二是半焦床层可催化促进通过其热解挥发分中所含焦油的裂解等脱除反应[13-15],实现低焦油气化,并最大可能转化产品气组分,提高综合气化效率。但是,针对煤炭的两段气化相关研究并不多。Wang 等[16]研究耦合流化床热解与下吸移动床半焦气化的煤两段气化,发现在850℃无催化剂的产物重整阶段,增加气化反应的水蒸气用量会降低焦油的产量,但半焦的积累使得移动床在长时间运行中会出现压降逐渐增大的现象,影响稳定连续运行。

本文基于反应解耦两段气化的工艺思想,设计了一种耦合下行床热解和提升管气化的流化床两段气化技术工艺,以实现粒度分布较宽甚至含有难以流化的大颗粒烟煤的高效低焦油气化。其中,下行床反应器增强对宽粒度不均匀原料的适应性,提升管半焦气化解决其他两段气化技术采用的下吸式气化反应器不适合小颗粒原料的难题。该基于流态化反应器的流化床两段工艺可形成使用粒度形态复杂的煤炭及生物质原料、可规模化放大的两段气化新技术新工艺。如图1 所示,燃料在下行床反应器内发生闪速热解,生成挥发分和半焦,在重力作用下输送至气化反应器。此过程无须使用任何载气驱动,避免惰性载气对产品气的稀释。焦油以气体形式与热解气一同流入气化炉,进而与氧气、水蒸气气化剂作用,同时被流化或输送的半焦颗粒催化,在1000℃左右的气化反应高温环境中强化焦油裂解,实现低焦油气化的技术特点和优势。本文利用实验室规模的流化床两段气化工艺装置,研究不同过量氧气系数及蒸汽/炭比条件下的烟煤气化效率和生成气焦油含量,以揭示流化床两段气化新工艺对低焦油煤气化的应用可行性,并初步揭示新气化工艺的技术特点。

图1 耦合下行床热解和提升管气化的两段流化床气化工艺原理示意图Fig.1 A conceptual diagram of two-stage fluidized bed gasification coupling downer pyrolysis and riser gasification HCPs—heating carrier particles

1 实验部分

1.1 实验装置与流程

10 kg/h流化床两段气化实验室工艺装置如图2所示,由下行床热解反应器和提升管气化反应器组成[17]。装置同时匹配了正压加料器、旋风分离器、J型返料阀、供气系统、采样系统、净化系统和数据采集系统。下行床热解反应器和提升管气化反应器由直径为50 mm 的不锈钢管制成,外部电加热炉分别提供2600 mm 和7900 mm 高温区,低温区采用石英棉保温。提升管底部安装内径80 mm、长1000 mm 的鼓泡流化床,其底部设有不锈钢筛板,其上填充小陶瓷球用于预热和分散流化和气化剂气体。提升管反应器的顶部与旋风分离器连接,快速分离固体颗粒和气体产物。旋风分离器下增设了热载体颗粒缓冲料斗。J 型返料阀通过波纹管与缓冲料斗相连,用于输送高温热载体及半焦固体颗粒进入下行床反应器,同时平衡反应器与旋风分离器间压力差,防止热解产物气倒流。实验中使用的氮气、氧气均由气体钢瓶提供,并由计算机精确控制和调节流量。具有稳定压头的空气通过空气泵、冷冻除水器和流量计提供。供气系统紧连列管式预热器,在此混合并预热流化气体或气化介质。提升管反应器底部设置排灰装置,在必要时调节固体密相床层高度,并在实验结束时排出高温床料颗粒。气体和焦油采样点位于旋风分离器顶部,维持温度高于350℃。气化产品气经过布袋除尘器和引风机排空。

图2 流化床两段气化炉实验装置流程示意图Fig.2 Schematic diagram of the experimental two-stage fluidized bed gasification system

煤气化实验前,将热解反应器和气化反应器加热至指定温度,通过燃料进料器将6 kg 热载体从下行床反应器顶部加入实验装置,并以空气作为流化介质保持颗粒流化和循环而预热整体系统。当热载体温度不再显著上升时,调节流化气体中氧气与水蒸气浓度,控制过量氧气系数(ER)和蒸汽/炭比(S/C)到设定值。进而,向密封的料仓里面加入足量的原料煤,以10 kg/h 的供料速率从下行床反应器顶部加入气化系统。煤颗粒首先在下行床反应器内与循环载体颗粒接触,在反应器的温度氛围中发生闪速热解反应,生成热解气(含焦油)和半焦,在重力的作用下半焦与循环的热载体颗粒一起被输送到提升管底部,而热解的气相产物被输送进入气化反应器。提升管中,富氧水蒸气与热解产物作用,发生部分氧化反应,释放热量的同时将焦油热裂解生成小分子可燃气。大颗粒煤半焦在鼓泡流化床底部形成半焦床层(催化剂床层)、小颗粒半焦被输送,均可在气化反应器中与挥发分气体接触和作用,实现半焦催化其中的焦油裂解、提质气化产品气的效果。底部鼓泡床中大颗粒半焦随反应进程逐渐变成小颗粒,在可燃气与载气的携带下,终将通过提升管进入旋风分离器,实现部分半焦随热载体颗粒的循环。固体颗粒从旋风分离器的料腿进入J型返料阀,以氮气作为松动风,将固体物料回送到热解器中,实现固体颗粒和热量的循环,固体循环倍率为45 左右(循环倍率=返料阀返料量/原料煤供料量)。装置的气体产物从旋风分离器顶部离开气化系统,经过滤除尘排空。

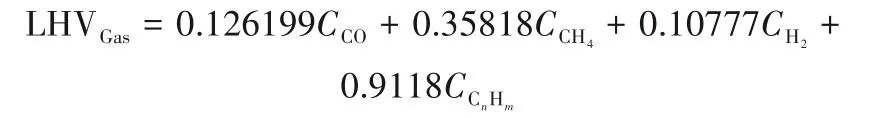

在稳定供给燃料,反应系统压力温度逐渐趋于稳定后,开始从气体采样口以10 L/min 气速抽取气体产物,其通过冷凝器和丙酮洗瓶,将焦油冷凝收集,气体进而依次通过缓冲瓶、变色硅胶洗瓶、气体流量计,与便携式红外煤气体分析仪(FGA,Gasboard-3100P)连接,分析气体成分。以N2示踪法得到合成气体积,计算生成气(因为使用氧气,本文也称合成气)的产率。反应结束后,用丙酮将冷凝器和管路中残留的焦油洗净,以最大程度收集随采样气流排出的焦油。收集的焦油洗涤液经过滤除灰,利用旋转蒸发仪去除丙酮溶剂,并多次用无水硫酸镁吸附除去焦油中的水分,测试焦油质量、计算气体焦油含量。并利用安捷伦7890B 色谱仪,基于模拟蒸馏法分析焦油的馏分特性。半焦取自中试典型实验的条件(ER=0.36,S/C=0.15)下真实在系统内循环的有效煤半焦。典型实验结束后,关闭返料阀输送风,半焦在热载体的保护下密封降温,筛分得到半焦样品。合成气低位热值(LHVGas,MJ/m3)计算如下[18]:

其中,CCO、CCH4、CH2、CCnHm分 别 为CO、CH4、H2、CnHm气体组分的体积分数。

1.2 原料与测试分析

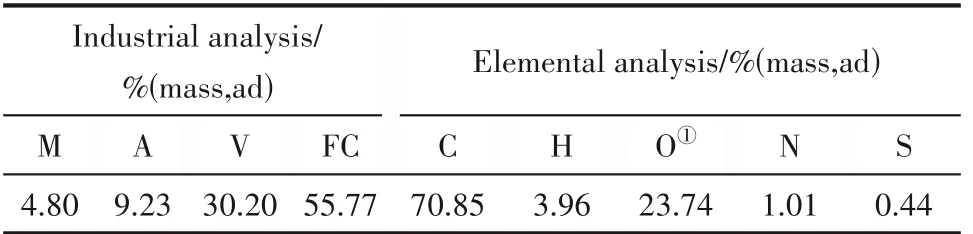

本研究实验使用陕西榆林烟煤,分别使用Vario EL cube 元素分析仪和Thermo plus EV02 TG 8121 仪器测量原料煤元素组成和热反应特性。同时,煤以及实验获得的半焦样品分别通过美国麦克公司的ASAP 2460 物理吸附仪和美国FEI 公司的FEI Tecnai G2 F30场发射投射电子显微镜表征其孔道和表面结构特性。原料煤的工业分析和元素分析结果如表1 所示。即煤样的挥发分(V)达到30.20%(质量),固定碳(FC)是55.77%(质量),可确保煤气化过程中不但能产生大量的气态挥发分,而且形成充足的煤半焦(作为热载体或并催化裂解焦油)。同时,较高含量的固定碳还在气化过程中提供足够的氧化热量,维持系统的热量平衡。煤的元素分析结果显示,实验烟煤含碳70.85%(质量)、含氧23.74%(质量),表明烟煤具有较高的能量密度,适合用为气化原料。为保证原料煤对装置的顺利供料,以及其生成半焦在反应系统内顺畅循环,实验前对原料煤块实施破碎、筛分。如图3所示,实验使用的原料煤粒径是0.3~4 mm。研究中热载体选用了74~106 μm的白刚玉粉末。

图3 实验原料烟煤粉碎后的颗粒及其粒径分布Fig.3 Crashed particles and particle size distribution of tested bituminous coal

表1 实验原料烟煤工业分析和元素分析结果Table 1 Industrial and elemental analyses of tested bituminous coal

2 结果与讨论

2.1 原煤及半焦分析

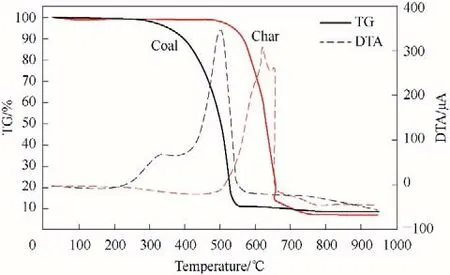

图4 所示为原煤及其半焦在空气氛围下的热失重规律(半焦样品对应的气化实验条件是:ER=0.36 和S/C=0.15,下同)。针对原煤,在200℃以下出现轻微的质量下降,主要是由于原煤孔隙结构中的水分及杂质气体析出。随着温度继续升高至200~400℃,原煤质量快速下降,并在DTA 曲线中出现第一个放热峰。这主要是由于原煤中的挥发分大量析出,并在空气作用下迅速发生燃烧反应[19]。在400~550℃之间,原煤开始剧烈燃烧,导致质量急速下降,并在DTA 曲线中出现第二个尖锐的放热峰[20]。继续升高温度至950℃只造成了轻微的质量下降,主要由于灰分中的无机物分解。对于煤半焦而言,燃烧反应开始于500℃,DTA 曲线中的剧烈放热峰出现在600℃[21]。综上所述可知,原煤挥发分更容易与氧气发生燃烧反应,其释放的热量能够提前引燃煤半焦,导致半焦的燃烧温度下降。就气化反应而言,反应温度至少达到650℃才能满足气化需求。

图4 原煤及其半焦在空气氛围中的失重特性(煤半焦样品对应气化条件为ER=0.36和S/C=0.15,下同)Fig.4 Thermogravimetric analysis of tested coal and produced char in air atmosphere(char samples generated from coal gasification under ER=0.36 and S/C=0.15)

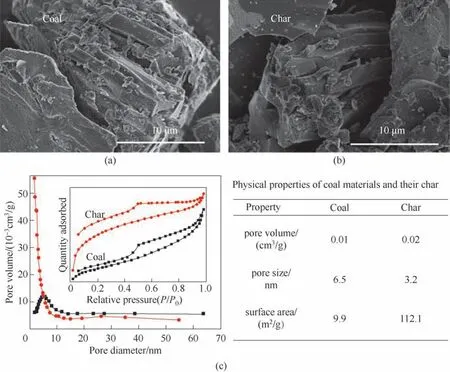

图5表示测得的原煤及气化实验后半焦颗粒样品的形貌特征。结果表明,原煤颗粒表面光滑致密,孔结构以大孔为主,平均孔径为6.5 nm,孔容仅0.01 cm3/g,比表面积9.9 m2/g。对于热解半焦,表面出现明显的收缩,造成大量的孔结构和粗糙沟壑,平均孔径降低至3.2 nm,孔容扩大到0.02 cm3/g,比表面积增长为112.1 m2/g。就气化反应而言,更大比表面积的半焦有利于提供更多的吸附位点,提升其催化裂解焦油和改进合成气品质的能力[22-23]。

图5 原煤及其半焦的形貌表征结果Fig.5 Morphological characterization of coal and its gasification char samples

2.2 两段气化过程运行特性

在煤气化反应之前的预热阶段,设定加热炉温度为850℃,热载体在系统中稳定循环,达到平衡时,热解反应器(T1)和气化反应器(T2)温度可以达到720℃和810℃,完全满足原煤及其半焦气化需求。调整流化介质中的氧气和水蒸气浓度至设计值,少量加入原煤,使其在系统中发生类燃烧反应,一方面继续升高系统温度,另一方面形成煤半焦床层。如图6(a)所示,逐步增加原煤加入量(降低气化反应的过量氧气系数),提升管各个测温点的温度轻微上升,但是由于吸热量的增加,热解管底部温度明显下降。返料阀温度更直接反映出热载体温度的明显降低。当到达稳定状态时,即ER=0.36,S/C=0.15,热解和气化反应器温度分别稳定在735℃和877℃。图6(b)反映了气化系统中各部位压力变化情况,结果表明,虽然在添加原煤的过程中,压力浮动范围较大,但是返料阀(P1)与热解反应器(P3)之间稳定的压力差说明,流化床两段气化炉具有稳定而良好的循环能力。

图6 流化床两段气化实验系统典型操作的温度与压力变化曲线Fig.6 Typical temperature and pressure variations for the tested two-stage fluidized bed gasification system

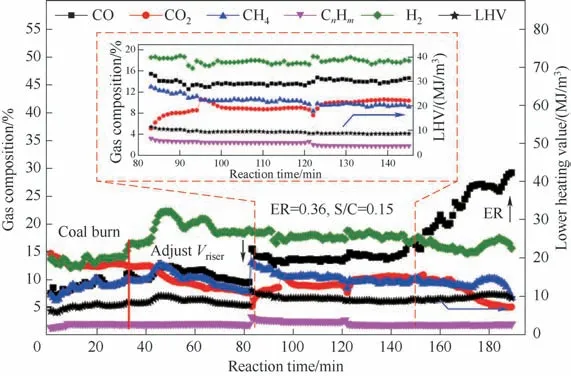

流化床两段气化炉的长时间运行稳定性一直是评价煤气化技术可行性的重要指标。图7为便携式红外煤气分析仪记录的整个实验阶段产品气组成变化曲线。在实验初期,需要通过氮气平衡,逐渐匹配煤气化产气与气化介质比例,从而控制提升管内气速。由图中曲线可知,原煤进入系统以后,各种气体成分迅速升高。缓慢增加原煤供量,降低气化介质中的氧气浓度可以发现,CO2浓度急速下降,H2、CO 和CH4浓 度 缓 慢 上 升。当ER=0.36 和S/C=0.15 时,提升管内气速稳定在4 m/s 左右,经过70 min 的稳定测试,CH4含量轻微下降,CO 和H2含量轻微上升,产品气热值也出现缓慢上升趋势。这是由于煤半焦的富集在系统内形成催化剂有效床层,增大了气化产气的重整反应[14,24]。在稳定此气化状态下,热解和气化反应器的温度也保持稳定,浮动范围在±15℃。这充分证明了流化床两段气化炉在低焦油煤气化反应中的技术可行性和连续运行稳定性。为了进一步升高气化系统的气化温度,增大焦油热裂解效应,在150 min 以后,缓慢增加原煤的进料量,同时增大流化介质中的氧气浓度。此时,CO含量急速上升,这是由于在稳定运行中,突然增大氧气浓度,会造成富碳半焦催化剂床层的不完全氧化,增大了CO 产量。同时,H2优先与O2反应,造成H2含量的下降趋势。此时,气化炉温度逐渐上升至935℃左右,但是受限于实验设备无法长时间高温运行,高温煤气化部分实验数据未做详细记录。

图7 流化床两段气化稳定运行气体组成与热值变化Fig.7 Variation of composition and heating value of produced gas for the tested fluidized bed two-stage gasification

2.3 气化行为与产物特性

过量氧气系数是煤气化过程中重要的指标,直接影响着煤气化效率。图8为不同过量氧气系数及蒸汽/炭比对燃气气体组成的影响,对应图8(a)的固定S/C=0.15,逐渐改变流化介质中氧浓度从而控制过量氧气系数。在实际操作中,当ER=0.50时,产品气中CO、CO2、H2、CH4、CnHm和N2的体积分数分别为5.70%、13.61%、12.44%、5.37%、1.03%和61.85%,此时相应热值(LHV)为4.92 MJ/m3。逐渐将ER 值从0.50 减小到0.36,产品气中的CO、CH4浓度增加明显,CO2浓度大幅减小,同时LHV 增加到8.99 MJ/m3。低氧浓度的流化介质降低了氧化反应概率,释放出的热量受到限制,尽管降低的热量会抑制反应复杂气化反应的活性,但也限制了大部分可燃气体的进一步氧化[25-27]。

图8 不同过量氧气系数及蒸汽炭/比条件下的燃气气体组成Fig.8 Composition of produced gas of gasification at different ER and S/C values

作为一个非完全燃烧过程,原煤的气化过程一定会富余过多的碳,因此,在气化过程中往往会在气化介质中加入一定比例的水蒸气,增大固定碳的转化效率。同时,利用水蒸气的重整效应,增大焦油的裂解效应,降低产品气中的焦油含量。但是上述一系列水蒸气参与的反应,均为吸热反应,过多的水蒸气加入会明显降低气化温度[28]。如图8(b)所示,在过量氧气系数为ER=0.36的稳定状态下,当S/C=0.15 时,产品气中的气体组成为14.33%的CO、10.07%的CO2、18.39%的H2、9.89%的CH4、1.82%的CnHm和45.50%的N2,此时相应的LHV 为8.99 MJ/m3。保持进料量不变,逐渐增大气化介质中的蒸汽量至S/C=0.31,CO 浓度明显升高,LHV 也提高至12.53 MJ/m3。此时,气体组分CO、CO2、H2、CH4、CnHm和N2含量分别是33.31%、10.42%、20.00%、11.57%、2.51%和22.19%。这表明,较高的蒸汽供应加强了碳氢化合物的水煤气变换反应和蒸汽重整,从而将CO2还原为CO[29]。不考虑氮气的情况下,可以明显观察到蒸汽/炭比对煤气化效果的影响[30]。随着水蒸气含量的增加,CO 含量先降低后增高,而CO2和CH4含量先增高后降低,上述峰值均发生在S/C=0.20 时。这表明,水蒸气的加入能有效提高煤气化效率,但是水蒸气含量过高反而不利于高效气化[31]。

图9(a)为在ER=0.36 和S/C=0.15 的稳定条件下,气体收率的变化曲线。由图可知,煤富氧水蒸气气化得到的产品气气体收率一直稳定在1.8 m3/kg左右。在此阶段内,用冰丙酮收取的焦油的平均收率为0.437 g/m3。对其进行模拟蒸馏分析,结果显示,合成气所含的焦油中,180~350℃温度范围的柴油馏分占63%左右,350~500℃温度范围的馏分油占30%左右[32]。通常,随着水蒸气量的增加,水蒸气参加的重整反应会促进氢气含量的增加,但是过多的水蒸气加入会导致系统内温度损耗过高,降低体系温度[图9(b)]。同时,氢气还原性较强,更容易与氧气发生反应,限制氢气量[33]。在煤气化中试实验过程中,为了在系统中快速形成煤半焦床层,煤半焦存在动态积累过程。如图9(c)所示,在最优条件下,随着时间的延长煤气化转化率、冷煤气效率分别由49.79%、57.01% 增长至74.92%、84.41%。

图9 稳定运行条件下:(a)气体收率、焦油含量和焦油模拟蒸馏结果;(b)随着水煤比增加气化反应器温度分布曲线;(c)冷态气化效率与碳转化率变化曲线Fig.9 Gas yield,tar content and simulated distillation results of tar(a),the temperature variation with S/C ratio increasing(b),and the variations of cold gas efficiency and carbon conversion efficiency (c)at realized steady gasification test

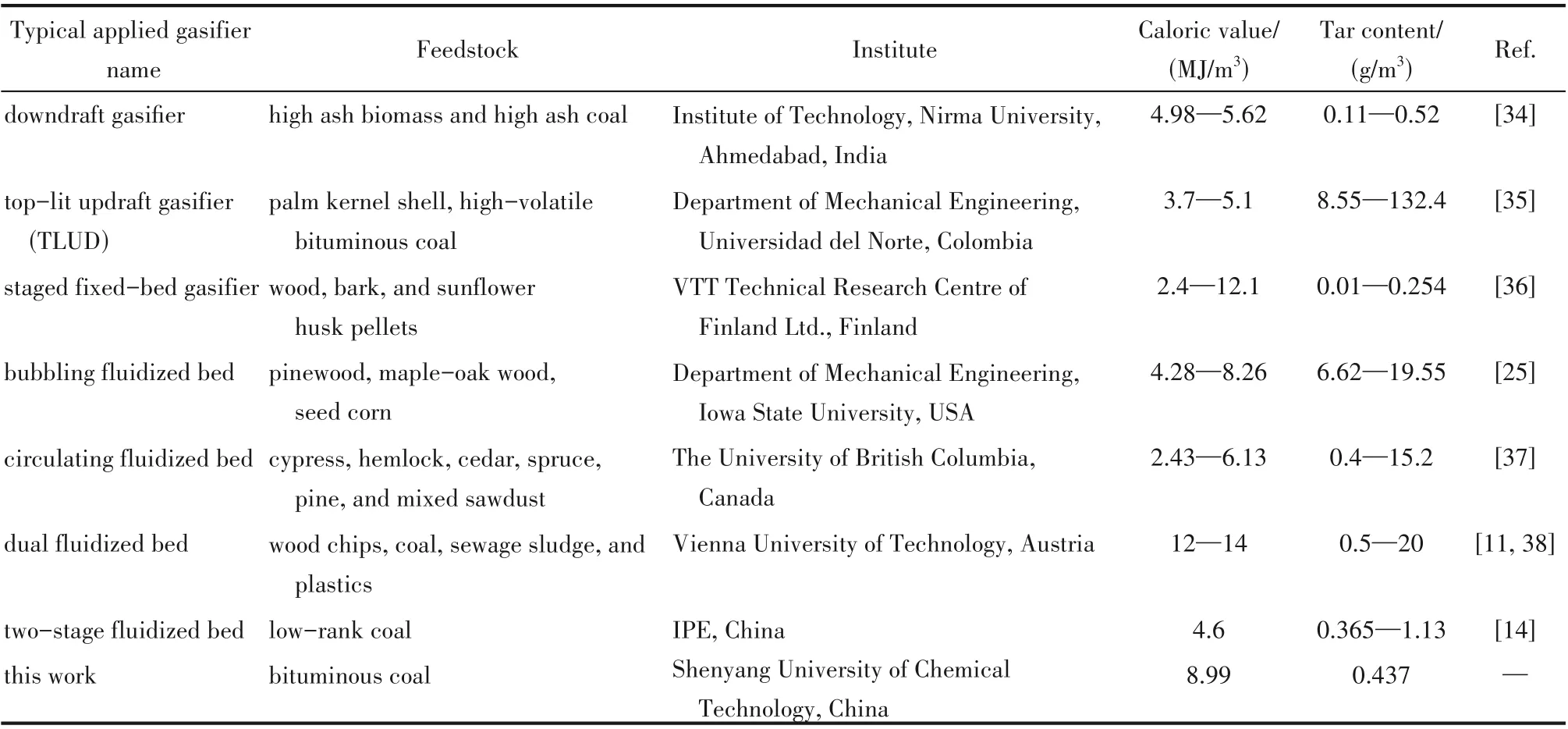

不同气化技术之间的对比见表2。

表2 文献中不同气化技术之间的对比Table 2 Comparison of different gasification technologies in references

3 结 论

本文实验研究烟煤的流化床两段氧气/水蒸气气化制备合成气或高(H2+CO)含量的原料气特性。实验的流化床两段气化工艺耦合下行床热解和提升管气化,将复杂的煤气化反应解耦为煤热解和半焦气化两个反应过程,并使热解气体产物通过半焦气化反应器的高温含半焦环境,同时发挥热裂解和半焦催化裂解的作用,最大化气化过程中的焦油脱除效率,实现高效率制备低焦油含量合成气的技术目标。使用10 kg/h 级的气化工艺实验装置,通过调节气化反应器流化介质或气化剂中的氧气浓度和水蒸气含量,控制煤气化反应的过量氧气系数和蒸汽/炭比,在典型的条件下稳定运行实验装置,揭示所研究工艺的低焦油煤气化特征。在ER=0.36和S/C=0.15,热解和气化反应器温度分别为735℃和877℃时,实验装置的煤气化产品气含14.33%CO、10.07%CO2、18.39%H2、9.89%CH4、1.82%CnHm和45.50%N2(体积分数)。对应的合成气产率稳定在1.8 m3/kg,合成气热值8.99 MJ/m3、焦油含量0.437 g/m3。该结果很好地证实了实验新工艺对宽粒度分布原煤气化制备富有效气成分合成气的可行性及其实现低焦油气化的技术优势。考虑实际的大规模流化床两段气化装置,由于更长周期运行(系统中具有更多半焦)和可能更高的热解及气化反应器温度,该气化工艺的低焦油特性和可能的气化效率会进一步提升。