酚醛泡沫的燃烧行为及阻燃研究进展

2022-09-13唐恺鸿何晓峰徐桂秋于洋刘啸凤葛铁军张爱玲

唐恺鸿,何晓峰,徐桂秋,于洋,刘啸凤,葛铁军,张爱玲

(1 沈阳化工大学材料科学与工程学院,辽宁 沈阳 110142; 2 沈阳工业大学环境与化学工程学院,辽宁 沈阳 110870)

引 言

有机保温材料具有大部分无机保温材料无可替代的物理性能,其密度小、成本低,能够有效降低建筑的能耗,符合绿色建筑与居住建筑节能75%标准要求[1]。目前有机保温材料主要包括以聚苯乙烯为代表的热塑性泡沫塑料,以聚氨酯、酚醛为代表的热固性泡沫塑料。传统的聚氨酯泡沫、聚苯乙烯泡沫板等有机发泡材料保温性能优异,但阻燃性能较差[2];而岩棉、发泡水泥、发泡陶瓷、真空硅钙板等无机保温材料阻燃性能优异,但隔热保温性能较差。酚醛泡沫塑料则兼具上述两种材料的优点,同时具有优异的保温性能和阻燃性能[3]。

酚醛泡沫塑料于20 世纪40 年代首次被引入德国工业领域[4]。因低廉的价格和工业部门对其防火阻燃性能的肯定,酚醛泡沫塑料被广泛应用于建筑、化工、交通运输和航空航天领域[5]。酚醛泡沫是以可发性酚醛树脂基体、发泡剂、改性剂和固化剂为原材料,在一定温度下膨胀交联固化制备的闭孔型硬质泡沫塑料[6]。由于可发性酚醛树脂特殊的分子结构及酚醛泡沫的闭孔形态,泡沫塑料在火焰作用下不会出现结炭、卷曲、软化和熔融现象,燃烧后泡体形态基本保留[7]。这些优点使酚醛泡沫塑料阻燃等级可以达到B1级。

但酚醛泡沫塑料的阻燃性能仍有待提高。酚醛泡沫经高温燃烧后质量残留率很低,燃烧后的泡沫炭层疏松、强度很低,离开火焰后还易出现阴燃的现象[8]。阴燃是最具危害性的燃烧模式之一,阴燃过程中会产生大量的一氧化碳(CO),且有概率转变成明火燃烧[9]。酚醛泡沫属于有焰燃烧熄火后的阴燃,也是热固性保温材料中阴燃现象发生概率较大的材料[10]。

为了拓宽酚醛泡沫塑料的应用领域,许多研究者通过在可发性酚醛树脂基体中加入阻燃剂或者在树脂结构中引入阻燃元素以达到进一步提高酚醛泡沫塑料阻燃等级的目的。然而,目前还没有关于酚醛泡沫塑料燃烧行为的综述报道。本文介绍了酚醛泡沫在明火燃烧和阴燃状态的燃烧行为,分析了影响酚醛泡沫燃烧行为的因素,对阻燃系统在酚醛泡沫中的应用进展、阻燃元素化学改性酚醛泡沫的过程特性和酚醛泡沫阻燃剂的选择应用进行了综述,最后对酚醛泡沫阻燃研究的趋势进行了展望。

1 酚醛泡沫的结构

酚醛泡沫通常由表面活性剂、发泡剂、固化剂与甲阶酚醛树脂混合制备而成。甲阶酚醛树脂是制备酚醛泡沫的主要基体,加入酸性固化剂后会发生放热反应,促进发泡剂挥发成小气泡,当树脂快速地从液体转变为凝胶并最终转变为刚性交联固体时,这些气泡就会被截留在热固性泡沫内部,最终形成酚醛泡沫塑料[5]。酚醛泡沫塑料的阻燃性能受泡沫开闭孔结构、交联度、化学结构等因素影响。

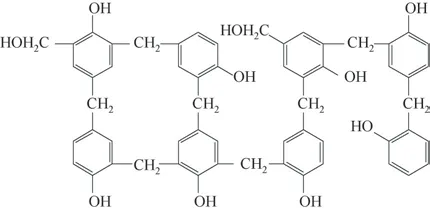

酚醛泡沫分子结构主要由甲阶酚醛树脂构成。如图1 所示,甲阶酚醛树脂分子结构主链含有大量芳基,经酸性固化剂催化后由亚甲基或亚甲基醚桥连接,形成交联网状结构[11]。树脂中的羟甲基结构作为交联固化的主要基团,浓度越高,越易在低温下交联固化[12]。通常使用醛酚摩尔比在1∶1.4~1∶2.5 范围的甲阶酚醛树脂,树脂黏度一般在5000~20000 mPa·s,固含量需大于70%。

图1 甲阶酚醛树脂分子结构[11]Fig.1 Resole resin molecular structure[11]

酚醛泡沫制备过程中,随着发泡剂的挥发,气泡核附近的气体增多,气泡开始长大。酚醛泡沫的泡孔形状主要是五边形和六边形,大部分为闭孔结构[13]。如图2 所示,酚醛泡沫塑料的单个泡孔由泡孔肋分隔开,泡孔壁覆盖包裹[5]。泡孔肋、壁的强度和厚度一般取决于泡孔密度和树脂基体的性能。但在发泡过程中泡孔结构容易出现两种缺陷,针孔状开孔和裂纹式开孔。本课题组[14]对泡孔结构进行了研究,发现针孔状开孔是由于发泡过程中产生的挥发物冲破泡孔壁所致;裂纹式开孔则是由于泡孔壁强度不足,无法承受泡孔内气体压力突然升高导致的泡孔壁破裂;闭孔结构的泡孔壁上无明显损伤(图3)。

图2 酚醛泡沫泡孔结构[5]Fig.2 Phenolic foam cell structure[5]

图3 酚醛泡沫不同的泡孔壁结构[14]Fig.3 Different phenolic foam cell wall structures[14]

2 酚醛泡沫的燃烧行为

2.1 明火燃烧现象

燃烧的传播是一种表面燃烧现象,其传播的速度与材料自身的燃烧性能、材料表面及燃烧下暴露的程度都存在相关性[15]。酚醛泡沫火焰燃烧过程中,酚醛树脂(发泡基体)主链上的芳基可以缩合成芳构型炭,迅速形成“石墨”状泡沫炭层覆盖在泡沫表面,从而保护层内的泡沫结构。随着火焰的持续加热,酚醛泡沫开始出现噼啪爆裂声,燃烧区域的炭层发生龟裂。酚醛泡沫燃烧过程中的挥发物较少,基本没有烟产生。酚醛泡沫塑料燃烧后泡体形态基本保留,但所生成的泡沫炭层脆性很大。在泡沫一侧进行火焰燃烧时,高温不会传递到另一侧,故而泡沫的炭化和氧化现象只出现在燃烧的一侧,可以有效阻燃。

燃烧后的酚醛泡沫外观形貌如图4[16]所示,可以观察到泡沫燃烧后出现四个颜色区域:浅粉色;深粉色;橙棕色;黑色。Hidalgo 等[17]对四个区域温度进行了测试,浅粉色和深粉色部分为初始氧化区域,界面温度在100~160℃之间;橙棕色部分为热解区,界面温度在250~300℃之间;黑色部分为酚醛泡沫炭层,温度在300~600℃之间。

图4 燃烧后的酚醛泡沫[16]Fig.4 Phenolic foam after combustion[16]

酚醛泡沫的炭层形貌如图5 所示,燃烧后的酚醛泡沫边缘发生收缩,可以观察到裂纹和分层,裂纹从中心向边缘扩展。由于保温酚醛泡沫属于闭孔材料,高温热解后的气体会密封在泡沫的泡孔中[18]。随着燃烧温度和时间的增加,挥发物的生成速率加快,泡孔壁承受不了孔隙中的气体压力,致使气体冲破泡孔壁破坏泡沫炭层结构。表面出现分层可能是由于泡沫炭层剥落造成的。

图5 酚醛泡沫炭层形貌[17]Fig.5 Morphology of phenolic foam char layer[17]

2.2 阴燃现象

阴燃主要发生在疏松多孔材料的内部,依靠多孔固体材料反应所放出的热量维持传播。阴燃发生所需条件如下。

(1)由于阴燃过程需要一定氧气流量来维持内部的燃烧,材料在受热时必须产生刚性的多孔炭结构(即物质结构不塌陷),这样氧气会扩散到燃烧材料的表面推动放热氧化的进行[19]。

(2)阴燃蔓延本质上是一个燃烧和燃料回归的过程,所有的阴燃点火过程都可以看作是提供了一个使燃料自燃的环境[20]。因此,提供合适的供热速率,保持阴燃过程中产生和保留的热量超过吸热过程和环境损失的热量时,阴燃就可以自维持。

图6 为多孔固体材料上典型的阴燃传播示意图。阴燃运动有两种模式,材料和环境之间界面上的表面阴燃和多孔材料的内部阴燃。酚醛泡沫具有良好的尺寸稳定性,燃烧后泡体形态基本保留,且因其特殊的多孔结构和分子结构,成为热固性保温材料中阴燃现象发生概率较大的材料。对于闭孔酚醛泡沫塑料来说,由于氧气只能从燃烧后的多孔炭层进入,因此只能内部扩散。

图6 阴燃火势蔓延示意图[21]Fig.6 Diagram of fire spread of smoldering[21]

卓萍等[22]发现酚醛泡沫在经GB/T 29416—2012附录C 试验方法测试后,于400℃之前出现了2 次明显的自加热现象,阴燃特性明显(图7)。酚醛泡沫塑料的阴燃发生在离开火焰以后,大部分情况会阴燃至自熄,少数情况会出现阴燃至燃尽的现象。酚醛泡沫阴燃过程中伴随极轻微的爆裂声,如果泡沫泡孔不均匀,阴燃大概率将向着开孔区域蔓延。酚醛泡沫发生阴燃也会生成炭层,但阴燃燃尽后的泡沫无法保留原本的尺寸稳定炭层形态,且阴燃过程中也会消耗大量的炭,致使酚醛泡沫的残炭率很低[16]。

图7 酚醛泡沫温度曲线[22]Fig.7 Phenolic foam temperature curve[22]

3 影响酚醛泡沫燃烧行为的因素

由于酚醛泡沫是闭孔聚合物,燃烧的发生首先需要泡孔壁的破损来保证氧气供应,还需要足量的可燃小分子在燃烧过程中生成自由基(链反应)提供燃料。醛酚摩尔比值(F/Pmr)的增加被证明有利于提高酚醛泡沫的孔壁强度和极限氧指数值,并降低泡沫的最大热释放速率和烟气释放量[23]。

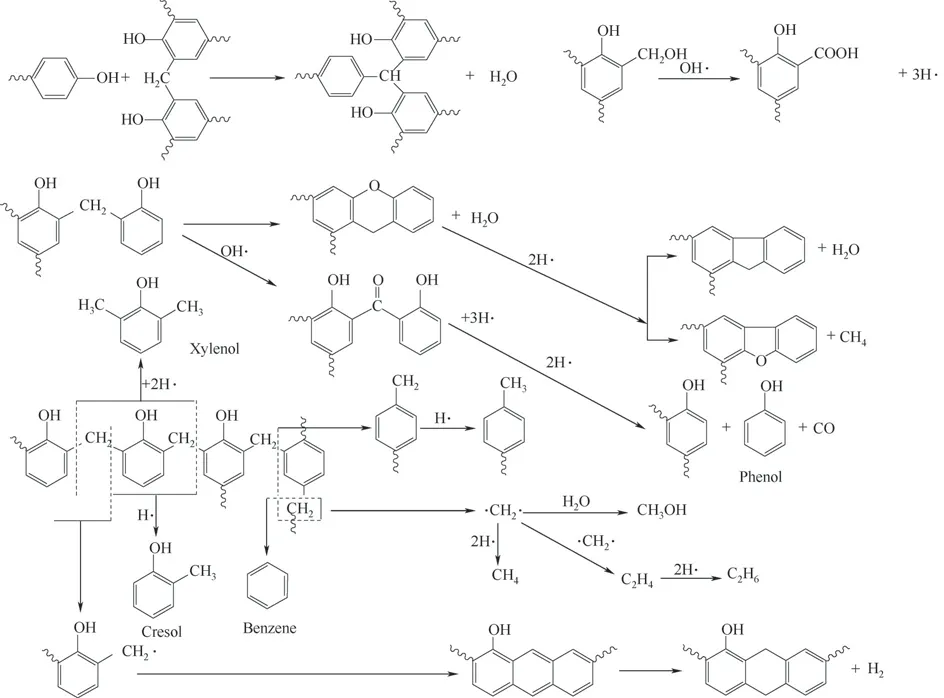

酚醛泡沫燃烧过程中,碳氧化和热解气体燃烧同时发生。如图8 所示,亚甲基与酚羟基首先发生交联增强了泡沫的稳定性,随后亚甲基断裂产生挥发物(包括苯酚及其甲基衍生物),羟基自由基为亚甲基提供所需氧原子生成二氧化碳和一氧化碳,最终通过多环反应(包括多芳香烃反应)逐渐转化为无定形炭覆盖在泡沫表面[24]。酚醛泡沫中亚甲基和羟甲基含量主要受酚醛树脂基体的F/Pmr 影响。随着F/Pmr 的增大,羟甲基浓度提高,交联生成的亚甲基桥含量升高,酚醛泡沫含有的碳氢燃料量增大。与甲醛相比,苯酚具有更好的热稳定性[25]。F/Pmr的增加也会导致酚醛树脂分子结构中苯环含量的降低,对泡沫燃烧后的稳定性有所影响[26]。

图8 酚醛泡沫主要热解路线示意图[24]Fig.8 Schematic of the main pyrolysis route of phenolic foam[24]

与此同时,羟甲基含量的增加会导致树脂预聚体之间的交联程度增加,从而增大网状大分子的产量。F/Pmr 越大,酚醛树脂的黏度和固体含量越高[27]。高固含量、高黏度的甲阶酚醛树脂通常会在几天内迅速老化,变得更加黏稠且反应活性降低。树脂的黏度和反应活性会影响酚醛树脂与其他原料的混合程度,还会影响酚醛泡沫的泡孔密度和孔壁厚度。树脂黏度越大,泡沫密度越大。酚醛泡沫密度的改变不会影响其化学性能,但对物理性能影响显著,尤其是酚醛泡沫的耐火性能与密度呈正相关[28]。

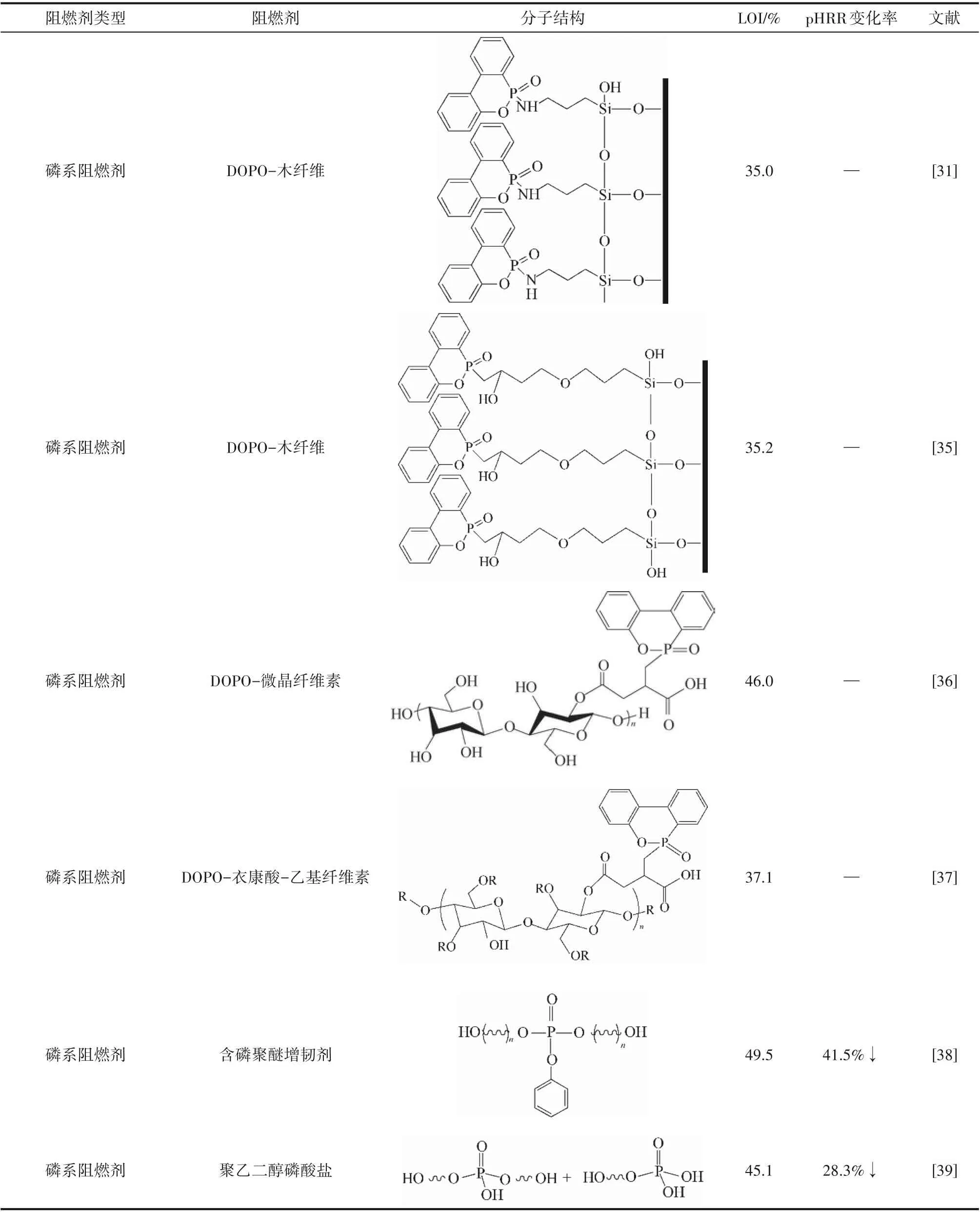

随着F/Pmr 的增加,酚醛树脂的黏度增大,使得树脂膨胀率减小,发泡困难,从而导致发泡率降低。如图9所示,F/Pmr越大,泡孔直径越小,孔径变得均匀。当F/Pmr 超过2.2 时,发泡固化过程中的树脂交联速度大于发泡剂的挥发率,泡孔壁结构会过早形成,酚醛树脂膨胀率过低,大量的气体(发泡剂挥发)冲破泡孔壁,会在泡沫表面形成针孔状破损。当F/Pmr 较低时,酚醛树脂的表面张力较低,树脂的发泡过程容易发生气泡融合或泡沫塌陷,也会导致闭孔率下降。在酚醛泡沫表观密度固定时,F/Pmr越高,泡沫中促进炭层产生的易燃小分子含量越多,泡沫的闭孔率越低。此时,酚醛泡沫燃烧过程中在泡孔壁上形成的气体逃逸孔和自身的开孔结构都可以成为酚醛泡沫阴燃所需氧气的流通路径,酚醛泡沫的阴燃时间与阴燃速率也会随着F/Pmr 的增大而增加[29]。当F/Pmr 超过2.3 时,酚醛泡沫出现大量开孔结构,以致泡沫出现阴燃至燃尽的现象。

图9 F/Pmr对酚醛泡沫泡孔结构的影响Fig.9 Effect of F/Pmr on cell structure of phenolic foam

酚醛泡沫闭孔率的提升可以提高酚醛泡沫的阻燃性,高闭孔率可以大幅度减少氧气流通进泡沫内部的路径。此时,酚醛泡沫的燃烧一般受限于氧气的浓度,而不是受限于燃料的供应。本课题组认为提高泡沫的闭孔率一方面可以从提高发泡基体(甲阶酚醛树脂)的膨胀阻力入手,另一方面可以控制泡体膨胀的速度并兼顾泡孔壁应力松弛所需的时间[14]。提高酚醛泡沫的膨胀阻力就是使泡孔壁有足够的强度,不易破裂。气泡膨胀的阻力来自酚醛树脂基体的黏弹作用和表面张力,太大会过分阻碍气泡膨胀,形成针孔状破损;太小则可能导致气泡塌陷。另外,增加酚醛泡沫密度可能有利于增加闭孔率,改变泡沫与火焰接触的表面或降低泡沫中可用的氧比,从而改变酚醛泡沫的燃烧行为。

4 酚醛泡沫的阻燃研究

4.1 燃烧行为测试方法

目前用来研究酚醛泡沫燃烧行为的测试主要有极限氧指数(LOI)测试、水平燃烧测试、垂直燃烧测试、可燃性测试和锥形量热仪测试5种。

酚醛泡沫塑料氧指数测试标准包括ISO 4589-2,ASTM D 2863,GB/T 2406.2—2009,是一种简单的点火测试。将酚醛泡沫从底部垂直固定在氧氮气氛可控的玻璃圆筒中,LOI 值表示维持材料燃烧所需的最低氧气浓度。LOI 值越高,酚醛泡沫的阻燃性越好。一般地,LOI 值小于22%为易燃材料,LOI值在22%~27%之间为可燃材料,LOI 值高于27%为阻燃材料。普通酚醛泡沫的LOI 值高于28.5%,称为不燃材料。提高酚醛泡沫的LOI值虽然有些难度,但人们也做了许多研究。研究手段包括改性酚醛树脂基体分子结构(引入氮、磷、硅、卤族元素等)和将阻燃剂或不燃颗粒加入到酚醛树脂基体中,而后再对基体发泡固化制备酚醛泡沫。

酚醛泡沫塑料水平燃烧测试标准包括GB/T 2408—2021、GB/T 8332—2008 和ISO 9772,是通过测量线性燃烧速率、续燃和阴燃时间判定试样水平燃烧行为等级的测试。酚醛泡沫塑料垂直燃烧测试标准包括GB/T 8333—2008、ASTM D 3014-19A和GB/T 2408—2021,是通过测量燃烧熄灭时间、余焰高度和产生燃烧滴落物判定垂直燃烧级别的测试。在水平和垂直燃烧测试过程中,需要将长方形条状试样的一端固定在夹具上,另一端暴露于规定的试验火焰中。酚醛泡沫可燃性测试标准包括GB/T 8626—2007 和ISO 11925-2,是用小火焰直接冲击垂直放置的试样以测定建筑材料可燃性的方法。酚醛泡沫在燃烧时会迅速成炭,无法被点燃,离开火焰后不会发生有焰燃烧且无滴落,但会阴燃。

依据GB 8624—2012《建筑材料及制品燃烧性能分级》标准,建筑材料的燃烧性能等级可以分为A、B1、B2、B3四个等级,分别称为不燃材料、难燃材料、可燃材料和易燃材料。酚醛泡沫燃烧性能等级的判据主要包括极限氧指数测定、水平燃烧测试、垂直燃烧测试和可燃性测试。根据GB 8624—2012标准,当点火时间30 s时,60 s内焰尖高度≤150 mm,60 s 内无燃烧滴落物引燃滤纸现象,且氧指数≥30%,即可被判定为B1级。故而,酚醛泡沫燃烧性能等级可达B1级。

锥形量热仪主要用来评估材料对火的反应,测试标准包括GB/T 16172—2007 和ISO 5660-1。根据耗氧原理,经锥形电热器的热辐射,样品发生燃烧行为并消耗掉空气中一定浓度的氧气,释放出燃烧热值。在不同辐照度下,可以收集不同的数据,例如点火时间、热释放速率(HRR)、热释放峰值速率(p-HRR)、质量损失速率(MLR)、有效燃烧热、总生烟量(TPS)、烟释放速率(RSR)等。由于酚醛泡沫结构中大量苯环的存在以及燃烧后炭层的形成,使其在燃烧过程中释放的热量很少,但质量损失很大。阻燃剂的加入对酚醛泡沫热释放峰值速率有一定影响,但远低于对弹性体材料的影响。利用锥形量热仪研究酚醛泡沫燃烧行为的文献较LOI研究少,这可能是因为LOI 更常被应用于工业中防火材料的性能评估。

4.2 物理改性

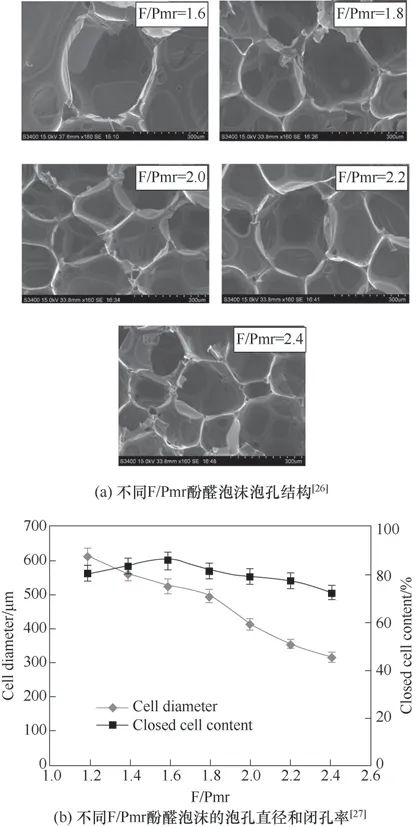

4.2.1 有机无卤阻燃剂 随着可持续发展理念的推进,欧盟已经禁止使用卤系阻燃剂,人们普遍倾向于使用无卤类型的阻燃剂[23]。因此,磷系阻燃剂、氮系阻燃剂、硼系阻燃剂、硅系阻燃剂等无卤阻燃剂受到了人们的广泛关注。酚醛泡沫塑料属于刚性泡沫,虽然添加型阻燃剂的加入操作更加容易方便,但会影响泡沫的其他性能。为了达到阻燃性能预计提升的目标,阻燃剂加入量一般较大,这会降低酚醛泡沫的力学性能,尤其可能导致发泡困难或泡沫出现收缩的现象。因此,必须在阻燃剂加入量和酚醛泡沫最终力学性能之间找到适当的平衡。更值得注意的是,不能为了显著提高LOI 值而加入过量的阻燃剂,忽视酚醛泡沫在实际应用中所需的力学性能。

最常见的无卤阻燃剂是磷基化合物,大多数磷系阻燃剂在凝聚相发挥阻燃功效[30]。磷含量的增加将在燃烧阶段捕获H·和OH·自由基,以此中断燃烧,加速炭化过程,并产生作为聚合物基质保护层的焦炭残留物。应用于阻燃酚醛泡沫的磷系阻燃剂主要为9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)[31]。DOPO 分子包含六元磷杂环结构,磷原子具有活跃的孤对电子,容易发生亲核加成反应,P—H 键的活性H 可以与各种缺电子衍生物反应,生成各种磷杂菲骨架化合物[31]。但DOPO 含有的苯环结构致使其直接加入酚醛泡沫中会增加泡沫的脆性。

为了在提高酚醛泡沫阻燃性能的同时不提高其脆性,研究者将DOPO 与具有优异韧性的植物纤维复合制备了DOPO-植物纤维磷系阻燃剂。由于植物纤维含有大量的羟基,极性相对较高,与树脂等极性较弱的有机聚合物络合比较困难[32-33]。因此,有必要通过预处理对植物纤维的界面进行改性,以增强纤维与树脂的界面相容性[34]。目前应用于提高酚醛泡沫阻燃性的DOPO-植物纤维磷系阻燃剂有DOPO-木材纤维[35]、DPOP-微晶纤维素[36]、DOPO-乙基纤维素[37]。也有研究者直接合成了两种新型含磷聚醚增韧剂[38],或用聚乙二醇与P2O5合成聚乙二醇磷酸盐[39],在增韧酚醛泡沫的同时提高其阻燃性能。

氮系阻燃剂的阻燃机理主要为气相阻燃,燃烧过程中可以分解出氨气、氮气等气体稀释聚合物产生可燃性气体的浓度,以此中断链式燃烧反应。目前应用于酚醛泡沫的氮系阻燃剂包括三聚氰胺氰尿酸盐(MCA),MCA 在燃烧时会产生不可燃气体,还可以促进泡沫炭层的形成[40]。

当阻燃剂中同时含有磷、氮两种元素时,可以发挥磷-氮协同阻燃作用。氮系阻燃剂先受热分解出不燃保护性气体,降低材料周围的氧气浓度并带走材料表面热量,同时磷系阻燃剂受热生成焦化炭结构保护层,阻止燃烧链式反应的进行。Wang 等[23]发现磷-氮系阻燃剂的磷酸化速率和P 产率都有所增加,在磷酸化过程中P—N 键比P—O 键更具反应性。应用于阻燃酚醛泡沫的磷-氮系阻燃剂主要包括聚磷酸铵(APP)[40]、三聚氰胺磷酸盐(MP)[40]、氨基三甲基膦酸镁(Mg-AMP)[41]、含磷聚氨酯预聚体[42]、腰果酚基含磷聚氨酯预聚体[43]、含磷聚氨酯预聚体复合短玻璃纤维[44]等。

硅系阻燃剂也是一种应用较为广泛的无卤阻燃剂,在燃烧过程中形成的硅产物具有耐高温性,可以覆盖在炭层表面形成一层保护性含硅炭层。硅系阻燃剂在酚醛树脂阻燃领域应用较多,但酚醛泡沫中应用较少。Bo 等[13,45]合成的含硅、环氧基的新型腰果酚基硅氧烷和链骨架上含有磷、硅、氮三种阻燃元素的腰果酚基阻燃剂,利用缩合相阻燃机理使泡沫在燃烧过程中产生复合炭防御火焰,有效降低泡沫的放热速率和总放热率。Yang 等[46]合成的含磷、硅元素的聚氨酯预聚体(PSPUP)阻燃剂,除了可以提高酚醛泡沫阻燃性外,还降低了泡沫脆性。

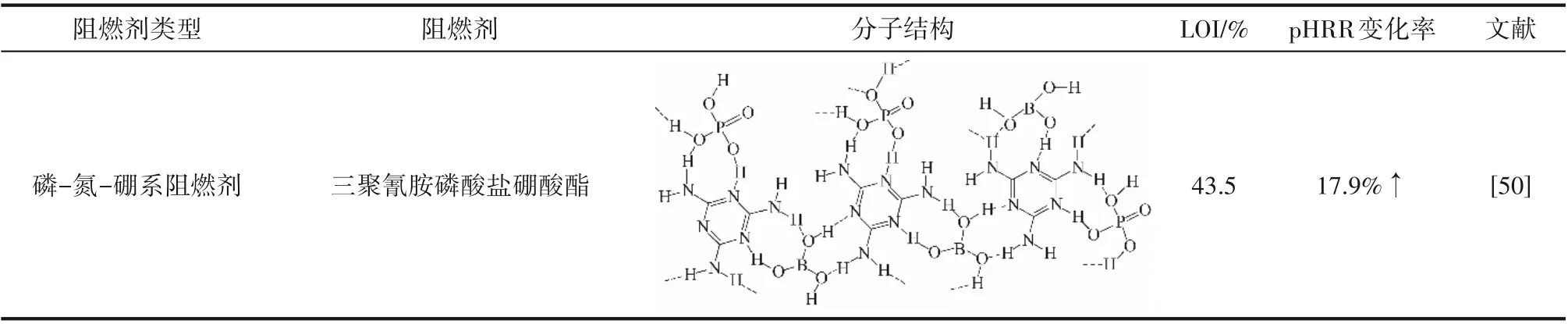

硼化合物作为绿色阻燃剂在酚醛泡沫中也有所应用[47]。例如选用聚乙二醇硼酸[48]、硼酸(H3BO3)/聚氨酯[49]、三聚氰胺磷酸盐硼酸酯[50]作为阻燃剂改性酚醛泡沫,利用H3BO3在燃烧过程中的吸热和阻隔作用阻止泡沫进一步燃烧,克服了增韧酚醛泡沫对阻燃性能的不利影响。如表1所示,磷-氮系阻燃剂对酚醛泡沫的LOI氧指数提升更为明显。

表1 加入不同阻燃剂的酚醛泡沫塑料阻燃性能Table 1 Flame retardancy of phenolic foams with different flame retardants

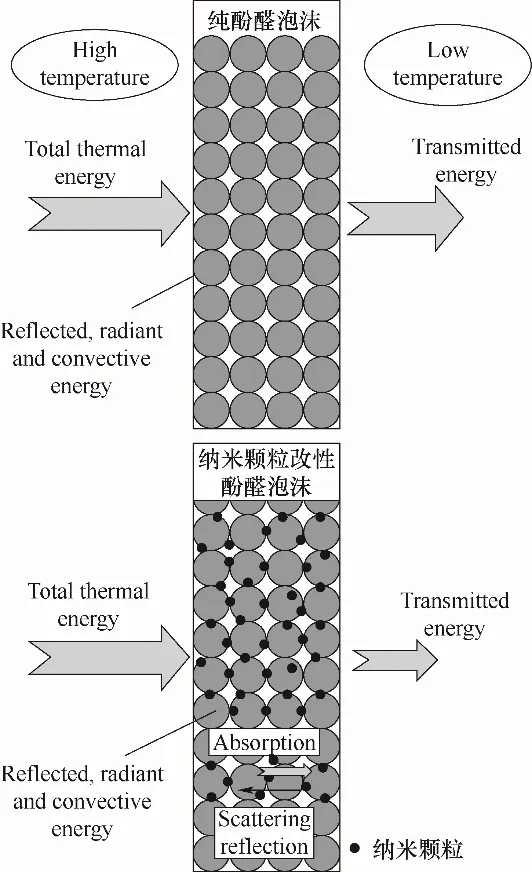

4.2.2 无机阻燃剂 炭的形成可以在酚醛泡沫和燃烧的环境之间起到阻隔和保护作用,降低泡沫燃烧过程中火焰与材料之间的热量交换,是阻燃最有效的机制之一。无机阻燃剂的添加可以帮助酚醛泡沫形成更致密的炭层,从而保护泡沫的内部结构[51]。但是,由于工艺要求,应用于酚醛泡沫的无机阻燃剂需要满足纳米级的尺寸。葛铁军等[52]通过研究发现,相比于其他无机阻燃剂,纳米级无机阻燃剂可以与酚醛树脂基体共混产生新的界面,而新界面处成核能垒低,有利于泡孔成核,促进微孔结构的形成。这一过程扩大了发泡温度范围,在一定程度上减小了加工难度。如图10 所示,纳米级无机阻燃剂不仅可以提高酚醛泡沫的泡孔密度,减小泡孔直径,还对气体有一定的阻隔作用,有助于降低氧气渗透率,将泡沫基体与空气和热量更好地隔离开。

图10 纳米级无机阻燃剂在酚醛泡沫中的阻燃机理示意图[53]Fig.10 Schematic diagram of flame retardant mechanism of nanoscale inorganic flame retardants in phenolic foam[53]

续表1

续表1

应用于阻燃酚醛泡沫的纳米级无机阻燃剂包括纳米氮化钛(TiN)[53]、纳米二氧化硅(SiO2)[54]、纳米三氧化二铝(Al2O3)[55]、纳米二氧化锆(ZrO2)[55]、中空玻璃微球[1]等。但如表2所示,单纯加入纳米级无机阻燃剂对酚醛泡沫的LOI 提升并不明显,且无机阻燃剂的加入量过多容易导致基体黏度过大,难以发泡。无论用于制备酚醛泡沫的配方如何,泡孔直径应在40~320 μm 范围内。故而研究者将纳米级无机阻燃剂与有机无卤阻燃剂或氧化石墨烯复合应用到酚醛泡沫阻燃研究中,以此增加泡沫炭层的厚度和密度,通过诱导协同效应提高酚醛泡沫的阻燃性能。

目前与纳米级无机阻燃剂复合应用的有机无卤阻燃剂主要为APP[56],包括APP/ZnO、APP/MoO3、APP/CuCl2、APP/SnCl2,其中APP/ZnO 复合阻燃效果最好。这是因为ZnO 具有较大的比表面积和较低的密度,制备酚醛泡沫过程中,ZnO倾向于在样品表面附近迁移,并且ZnO 也被认为在缩合相作用中可以增加烧焦残渣,起到隔热保护层的作用[61]。也有研究者期望利用玻璃纤维/纳米黏土复合阻燃[58]。纳米黏土是一种层状材料,在泡沫燃烧过程中可以形成多个炭层,减少挥发性气体的释放,但应用到酚醛泡沫中的阻燃效果并不理想。

氧化石墨烯具有独特的二维碳层结构,由于其高表面积、高机械强度和化学稳定性被广泛应用于提高材料的力学性能和热性能。然而,由于其热氧化稳定性较弱,裸露的石墨烯在燃烧过程中容易分解,导致物理屏障效应降低,直接加入酚醛泡沫中反而会影响其原本的阻燃效果。如表2 所示,经纳米磷酸锆[58]、纳米SiO2[59]处理的氧化石墨烯改性酚醛泡沫LOI出现了一定程度的提高。这可能是因为覆盖在氧化石墨烯片材表面的无机颗粒阻碍了氧化石墨烯片材的分解,从而保持了其在高温下对热传质的物理屏障作用。

表2 加入不同纳米级无机阻燃剂的酚醛泡沫塑料阻燃性能Table 2 Flame retardancy of phenolic foams with different nanoscale inorganic flame retardants

除上述阻燃剂外,还有研究者将多壁碳纳米管引入酚醛泡沫中,改性泡沫的力学性能和保温性能优异,但燃烧性能改善并不明显[61]。Hidalgo 等[16]采用石膏板覆盖酚醛泡沫表面,燃烧时石膏板可以发生炭化,封闭泡孔,以此达到提高防火性能的目的。Tang等[62]利用低熔点玻璃填料制备出了一种可低温成陶的酚醛泡沫,该酚醛泡沫暴露在火焰或高温环境中时,泡沫表面会形成一层玻璃状陶瓷保护层,封闭气体逃逸孔的同时抑制燃烧区的热反馈,有效保护内部泡沫结构,降低酚醛泡沫发生阴燃的风险。

4.3 化学改性

酚醛泡沫塑料因分子结构主链由亚甲基或亚甲基醚桥连接苯环构成,已经具有较为优异的阻燃性能,但这种刚性结构也导致酚醛泡沫的韧性较差。利用化学改性方法改善酚醛泡沫阻燃性能的研究大多是在增韧酚醛泡沫的基础上不降低泡沫原有的阻燃性能,故而在酚醛树脂基体中引入带有阻燃元素的柔性分子链来改善酚醛泡沫的性能[63-64]。

如图11 所示,Tang 等[11]将酚醛树脂结构改性所采用的合成工艺归纳为两大类,原位聚合改性和预聚合改性。原位聚合改性是在合成稳定树脂分子结构前加入改性剂,包含三种合成方法:整体投料工艺、羟甲基苯酚改性工艺和原材料替代工艺。预聚合改性则是对原材料(苯酚、甲醛)进行预先改性再使用其合成树脂,分为预先改性苯酚和预先改性甲醛两种合成方法。

图11 酚醛树脂结构改性工艺路线示意图[11]Fig.11 Schematic diagram of the process steps of phenolic resin structure modification[11]

原位聚合改性工艺的改性剂包括双氰胺、双酚A 型环氧树脂和生物油[65]、单宁[66]、木质素、腰果酚[67]等生物质基材料。其中双氰胺采用整体投料工艺,因分子结构中氮阻燃元素的存在,改性后的酚醛泡沫LOI 值明显增大[68]。双酚A 型环氧树脂和生物油通过羟甲基苯酚改性工艺引入树脂分子结构中[69]。含溴元素的环氧树脂改性效果明显优于普通双酚A型环氧树脂,这是由于在燃烧过程中分解生成的HBr 气体会降低材料周围氧气浓度,并吸收泡沫燃烧生成的自由基终止链式反应。生物油虽然可以有效提高酚醛泡沫的韧性,但损害了泡沫原本的阻燃性能[70]。Xu 等[65]使用蒙脱土(MMT)来弥补生物油的缺陷,利用MMT促进生成可以有效阻隔热量传递的炭层,以此提高泡沫材料的阻燃性能。单宁[71-72]、木质素、腰果酚主要采用原材料替代工艺。Tang等[67,73]选择与苯酚拥有相似芳环结构的改性剂部分替代苯酚制备了改性酚醛泡沫,并研究了部分替代原材料改性工艺对酚醛泡沫阻燃性能的影响。因单宁和木质素基体中芳香族成分在热分解过程中形成了具有较低失重的耐热交联聚合物网络,酚醛泡沫可以提供的碳氢燃料量降低,阻燃性能有所提升。如表3 所示,硫酸盐木质素对酚醛泡沫LOI 值提升有限[74],HBr 催化木质素改性酚醛泡沫则呈现出高LOI 值[75],增韧泡沫的同时还可以提高泡沫的阻燃性能。因腰果酚结构中含有易燃的长烷基链,故而研究者利用DOPO 合成了含磷元素的腰果酚改性剂,再用其部分替代苯酚与甲醛反应制备生物基酚醛泡沫塑料[76-77]。由此改性剂中的磷杂菲基团也被引入酚醛泡沫分子结构中,可以有效改善腰果酚对酚醛泡沫阻燃性能的影响。

表3 化学改性酚醛泡沫塑料的阻燃性能Table 3 Flame retardancy of chemically modified phenolic foams

预聚合改性工艺中应用预改性苯酚多于预改性甲醛,这可能因为甲醛是一种双功能单体,在酚醛树脂的合成过程中起桥梁作用,甲醛的改性很可能导致树脂不能交联成所需的结构,故而研究者多选择含有多活性位的苯酚进行预改性。应用预改性苯酚工艺的阻燃改性剂以桐油为主,苯酚可以很容易地通过Friedel-Crafts 反应与桐油的双键连接。因桐油结构中含有易燃的直链烷烃,直接使用对酚醛泡沫的阻燃性提高不大[78]。Song等[79-80]合成了两种桐油衍生物,在桐油上接入了磷、硅阻燃元素,制备出防火性能优异的酚醛泡沫。Li 等[81]使用二苯醚改性剂通过预改性甲醛工艺制备出了一种高交联阻燃泡沫材料,二苯醚改性酚醛泡沫的阻燃机理包括凝聚相阻燃和气相阻燃,以凝聚相阻燃为主。

Ge 等[64,82-84]采用预改性苯酚合成工艺制备了多种改性酚醛泡沫,选用的改性剂包括对苯二甲醇[82]、聚醚乙酰乙酸酯[64]、4,4′-二氯二苯砜[83]、对苯二甲基二甲醚[84]等。经研究发现化学改性酚醛泡沫可以通过改性剂与树脂基体之间形成稳定的化学键,解决物理改性酚醛泡沫中阻燃剂与树脂基体相容性差的问题,其中含有阻燃元素和苯环结构的改性剂制得的酚醛泡沫阻燃性能更优。

4.4 其他改性

为结合物理改性和化学改性的优点,研究者尝试了物理化学复合阻燃酚醛泡沫。如Chen 等[85]尝试用聚氨酯预聚体/杨木纤维加入木质素基酚醛泡沫,虽然力学性能有所提高,但阻燃性能没有明显改善。Song等[86]将多壁碳纳米管加入木质素基酚醛泡沫,改性后的酚醛泡沫LOI 达到44.2%,HRR 和MLR 降低。这是由于多壁碳纳米管与木质素在燃烧过程中可以在泡沫表层搭接形成具有网络结构的致密炭层,弥补了单一木质素对泡沫阻燃性能和燃烧行为的负面影响。

将可持续发展理念应用于材料领域,意味着需要材料使用、回收和处置在内的整个生命周期对健康和环境的影响较小[63]。为实现酚醛泡沫的可重复利用,Zhang 等[87]将酚醛泡沫废料回收,采用机械研磨法处理成125~178 μm 的颗粒作为阻燃剂,加入到酚醛树脂基体中制备改性酚醛泡沫。酚醛泡沫废料颗粒能有效降低泡沫的热分解率,改性后的酚醛泡沫pHRR 降低了52%,并且有益于酚醛泡沫燃烧过程中炭的形成。如图12所示,随着酚醛泡沫废料颗粒加入量的增多,燃烧后的泡沫炭层更致密,分层现象明显改善。

图12 不同废泡沫颗粒添加量的酚醛泡沫炭层形貌[87]Fig.12 Morphology of char layer of phenolic foams with different addition level of waste foam particles[87]

5 总结与展望

通过对酚醛泡沫塑料燃烧行为、影响因素和阻燃研究实验进行汇总、分析和总结,得出以下结论。

(1)酚醛泡沫塑料的燃烧行为不仅包括明火燃烧,还包括危害性更大的阴燃行为。针对目前酚醛泡沫塑料燃烧行为及阻燃研究主要集中在泡沫的明火燃烧,对酚醛泡沫阴燃问题的研究重视不足的现状,提出了应注重酚醛泡沫塑料燃烧全过程的机理探索与阴燃行为研究,设计并研发出解决酚醛泡沫燃烧全过程问题的有效途径。例如引入具有覆盖作用的阻燃剂提高酚醛泡沫炭层的致密性和强度,促使酚醛泡沫在燃烧后生成结构坚固的炭层,封闭气体逃逸孔,从而阻隔阴燃现象发生所需的氧气,减少酚醛泡沫塑料发生阴燃的可能性。

(2)因醛酚摩尔比值是影响甲阶酚醛树脂分子结构及性能的主要因素,树脂基体的性能决定了酚醛泡沫塑料的泡孔结构,故而醛酚摩尔比值成为影响酚醛泡沫塑料阻燃性能因素的主要研究内容。虽然醛酚摩尔比值越高,酚醛泡沫塑料的极限氧指数值越大,但同时泡沫中的易燃小分子含量越多,发生阴燃的概率和阴燃速率也越大。目前研究内容多为醛酚摩尔比值对酚醛泡沫塑料明火燃烧现象和规律的阐述,应加强醛酚摩尔比值对酚醛泡沫塑料阴燃行为影响的深入研究,并对多重因素(如催化条件和发泡工艺等)进行考量。

续表3

(3)应用物理改性方法提高酚醛泡沫塑料阻燃性能往往需要加入过量的阻燃剂,以此提高泡沫的极限氧指数值,但过量的阻燃剂会导致酚醛泡沫塑料力学性能降低,难以在实际应用中推广。应用化学改性方法提高酚醛泡沫阻燃性能的研究较少,大多都是在增韧酚醛泡沫的基础上不降低泡沫原有的阻燃性能。虽然化学改性通过与聚合物基体形成稳定的化学键解决了物理改性方法中阻燃剂与树脂基体相容性差的问题,但阻燃性能的提升效果低于物理改性。为了在稳固酚醛泡沫塑料原有力学性能的前提下提高其阻燃性,同时解决酚醛泡沫质脆和易阴燃两大问题,建议发展物理与化学并用的改性机制,在提高阻燃性能的基础上,优化酚醛泡沫塑料的综合性能,使其能够满足实际生产应用的要求。