铝塑复合包装的应用及废弃物回收利用新技术

2022-09-13杨双桥韦宝杰徐大伟李莉王琪

杨双桥,韦宝杰,徐大伟,李莉,王琪

(四川大学高分子研究所,高分子材料工程国家重点实验室(四川大学),四川 成都 610065)

引 言

包装材料及制品是物品使用、储存、运输的重要保障,是人类生产生活必需品,是社会进步的标志。包装材料种类很多,包括竹木、陶瓷、金属、玻璃、纸、塑料及复合材料等。塑料因轻质、易加工、性价比高、保质、保鲜、保安全,增长极快,成为现代社会主要的包装材料。目前,塑料包装占食品包装的50%以上,占包装产业总产值40%以上,占塑料制品产业总营收25%以上[1-2]。我国仅塑料包装袋消费量超400 万吨/年,塑料包装可防止病菌污染和食品腐烂,满足长距离运输和长期储存,成为全球商品供应链的重要保障。但单一塑料包装无法满足食品、药品、国防军工等领域对防潮、避光、防菌的高阻隔要求[3-4],这催生了通过不同材料优势互补以满足多种功能需求的复合包装的研发,尤其是铝塑复合包装。

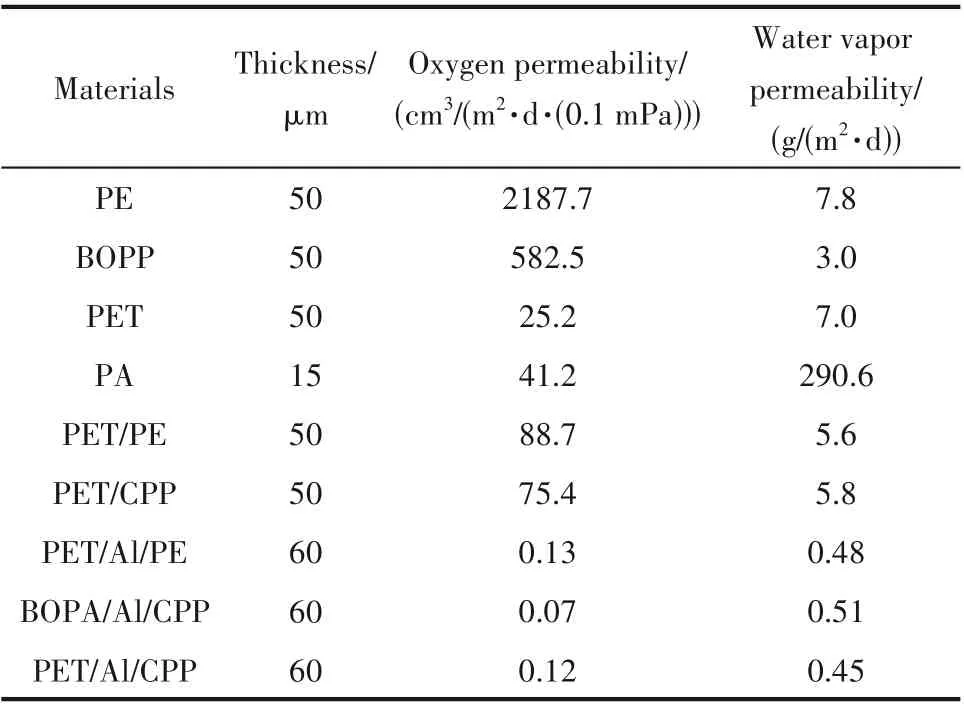

1910 年,连续压延法制铝箔实现工业化生产,开启了铝箔包装材料的新时代,20 世纪50 年代,铝塑复合包装研发成功并用于军品包装。铝塑复合包装主要由铝箔高阻隔层(15%~20%)和聚合物热封层(80%~85%)组成,是一种通过特殊复合工艺将铝箔与塑料层压形成的多层薄膜材料,基本结构为中间金属铝箔层,内外层为聚乙烯(PE)、聚丙烯(PP)、聚对苯二甲酸乙二酯(PET)、尼龙(PA)等塑料层,层与层之间通过胶黏剂黏结。铝塑复合包装中铝箔为主要阻隔层,其氧气透过量和水蒸气透过量值均远小于塑料包装(表1),可隔绝氧气、水分、气味和光线。铝箔无毒、无味,不适宜微生物生长,具有良好的卫生性与可塑性,适用于形状复杂的包装。铝塑复合包装中塑料作为热封层,质轻、耐腐蚀,具有优异的柔韧性和抗冲击性,其透气性强,透水性差,具有高度防潮保鲜作用,且无毒无味,安全健康[6]。

表1 常见塑料包装氧气和水蒸气的透过率[5]Table 1 Oxygen and moisture permeability of common plastic packaging[5]

铝塑复合包装实现了金属铝和塑料的优势互补,具有极高阻隔、阻光和耐穿刺性能,广泛应用于食品、医药、电子产品及国防尖端产品等高阻隔包装,如奶制品利乐包装、蒸煮用铝塑复合膜、医药用铝塑泡罩包装、防静电电子铝塑复合膜等。其中,铝塑复合膜包装可用于制作复合铝箔袋、蒸煮袋,满足液体、糊状、固状等蒸煮食品、军用品和太空食品包装的高阻隔要求。而铝塑复合泡罩包装正逐步取代传统的玻璃瓶包装和散包装,在片剂、丸剂、胶囊等药品和保健品包装中占比已超60%。铝塑复合软管包装则用于牙膏、化妆品等日化用品,在牙膏包装中占比超90%。此外,在铝塑复合包装基础上发展的利乐包占牛奶包装市场的95%以上,2020年我国利乐包市场投放量达73万吨[7]。利乐包由纸、塑料、金属铝箔构成,具有优异的可印刷性、卫生安全性、阻隔性,满足热封、高温灭菌处理要求,可隔绝氧气、水分、气味和光线,使易变质的牛奶、果汁、饮料等液体食品在常温、无添加剂或防腐剂的条件下可保存六个月,实现液体食品长时间储存和运输,极大保障了食品安全。

铝塑包装是重要的高阻隔包装,我国铝塑复合包装年产量已超过80 万吨,但多为一次性使用,即用即弃[8],废弃物难回收利用,难处理。铝塑复合包装生产中采用高频电磁波和热压合的特殊方式使聚合物与金属铝箔黏结,结合强度达120 MPa以上,废弃后难分离难回收利用。废弃铝塑包装不可降解,不适用于填埋,且填埋处理Al3+析出进入地下水会造成重金属污染[5]。铝箔无法燃烧,不适用于焚烧处理。铝塑复合包装废弃物成为“白色污染”的重要来源。

铝塑包装在高阻隔包装领域不可或缺,不可替代,产生的大量废弃铝塑包装极难处理,又必须处理,因此面临两难问题。必须指出,废弃铝塑复合包装极具回收利用价值。其中聚乙烯是用量最大的石油基高分子材料,金属铝是用量仅次于钢铁的金属材料。若回收利用1 t 废塑料,可节约2.3 t 原油,减少3.14 t CO2排放,减少70%能耗,碳排放降低95%,废弃铝塑复合包装的绿色高效回收与高值循环利用,是实现“碳中和”的有效途径,对废弃塑料污染防治、发展绿色低碳循环经济具有重要意义,需要发展废弃物高效回收的新技术。

近年来,国内外研究者对废弃铝塑复合包装分离回收进行了大量研究,主要是通过物理和化学方法分离聚乙烯和铝箔,再分别利用。分离方法包括化学溶剂分离、高温裂解分离和机械法分离等。

化学溶剂分离:采用酸、碱、有机溶剂,如盐酸、甲酸、甲苯/乙醇/水、N,N-二甲基环己胺等,通过溶解或溶胀作用破坏铝塑黏合力,实现铝箔和塑料分离回收。该法需大量溶剂,需解决成本高、溶剂回收难、塑料性能劣化和二次污染等难题[9-13];

高温裂解分离:经高温将聚合物裂解为小分子,分别得到金属铝锭和低分子物,其设备投入大,尾气处理要求高,工程应用较少[14-16];

物理机械分离:通过特殊多级粉碎破坏金属和塑料之间结合力,结合高压静电分选实现铝箔和塑料分离,存在铝塑分离不彻底和再生材料附加值低等问题[17]。

上述方法存在经济性差、分离不彻底及二次污染等问题,不能有效解决废弃铝塑复合包装对环境污染[18-19]。发展免分离的回收技术和理论体系,开发高性能和高附加值制品,是突破当前分离回收局限,实现废弃铝塑复合包装循环利用与资源化的发展方向[12,20]。

针对铝塑包装不可或缺,但其废弃物无法处理的世界难题,本团队建立了固相剪切碾磨加工高值高效回收利用铝塑复合包装废弃物的新技术,制备可热塑加工、具有良好力学和导热性能的废弃铝塑复合包装超细粉体,结合先进塑料再加工技术制备了高附加值制品,如大容积率可拆卸折叠包装箱、导热绝缘功能制件等,解决了废弃铝塑包装的回收利用难题。

1 固相剪切碾磨加工技术与装备

1.1 固相力化学

力化学研究应力作用引发的化学反应,是四大分支化学之一。高分子固相力化学研究固体高分子在应力作用下的破碎、活化及力化学反应,可为高分子材料制备、改性以及回收利用提供新方法、新途径[21]。常规粉碎设备如破碎机、气流粉碎机和球磨机等主要基于冲击或挤压力,碰撞概率有限,难以在室温超细粉碎韧性、黏弹性、热敏性高分子材料[22-24]。针对废弃高分子材料难分离、难再加工、难以制备高性能制品和回收利用率低的问题。王琪等[21,25]应用高分子力化学基本原理和固相剪切碾磨加工理论,自主研发了固相剪切碾磨加工装备,建立和发展了固相剪切碾磨加工新技术。

1.2 固相剪切碾磨加工技术与装备

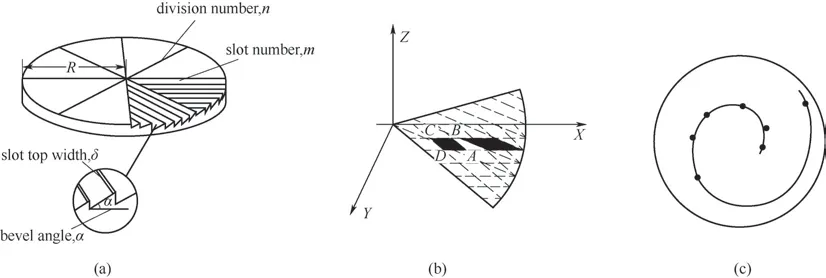

固相剪切碾磨加工装备核心部件为镶嵌式磨面,动磨盘和静磨盘相邻两槽间的立体区是碾磨核心区(图1)。通过理论分析,建立了动静槽面二面角方程式(1)[26]:

图1 磨盘盘面示意图(a),动磨盘和静磨盘剪切区示意图(b),高分子材料在磨盘中的运动轨迹(c)[26]Fig.1 Schematic diagram of mill pan(a),shear region of milling and static pan(b)and trajectory route of polymer during pan milling(c)[26]

图2 固相剪切碾磨加工工业化装备Fig.2 Industrial equipment of solid-state shear milling

1.3 固相剪切碾磨加工装备的主要功能

1.3.1 高分子材料常温超细粉碎 固相剪切碾磨加工可突破传统粉碎设备局限,实现韧性高分子材料如PE、PP[27],橡胶弹性体,以及天然高分子材料的室温超细粉碎,粉体粒径可达微纳米级(表2)。聚合物在粉碎过程中可产生力活化、力降解、结晶度下降等力化学效应,赋予聚合物新的物理化学性质和成型加工性。

表2 固相剪切碾磨加工制备的聚合物微纳粉体极限粒径[21,28-31]Table 2 Particle size of micro/nano polymer powder prepared by solid-state shear milling[21,28-31]

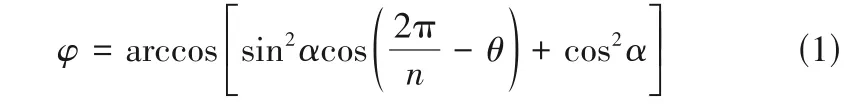

1.3.2 固相控制聚合物共混物的相结构 传统熔融加工方法难以实现热力学不相容性、黏度不匹配聚合物体系的共混复合,固相剪切加工技术可室温制备超细复合粉体,相畴尺寸由粉体的粒度和粒度分布决定,解决聚合物共混复合体系熔融加工需组分相容和黏度匹配,因而需预分类分离的难题,为多组分废弃高分子回收利用提供了新途径。如通过固相剪切的相畴调控及原位增容,实现了废弃人工草坪[32-33]、废弃电路板[34-35]、废弃汽车破碎残余物[22]等组分复杂的混杂型高分子材料高质化回收,再生制品性能明显提升(图3)。

图3 固相剪切碾磨加工技术回收多组分废弃塑料[22,32-35]Fig.3 Multicomponent plastics waste recycled by solid-state shear milling technology[22,32-35]

1.3.3 力化学解交联 固相剪切碾磨加工可在常温实现交联聚乙烯和废弃轮胎橡胶等交联型废弃高分子材料的力化学解交联,赋予其热塑加工性。交联聚乙烯(XLPE)经硅烷或过氧化物交联,不溶不熔,常规技术难以二次回收利用。固相剪切加工可选择性切断O—O 键和Si—O 键,破坏交联结构,使热塑加工性得到提高,制备的材料综合性能良好。例如用废弃XLPE 电缆固相剪切解交联再二次热塑加工制备片材,其拉伸强度为18.6 MPa,断裂伸长率为350%,可代替部分聚乙烯新料用于制造PE 农田灌溉排水管,实现有效回收利用[37-38]。

2 固相剪切碾磨加工高值高效回收利用废弃铝塑复合包装

2.1 固相剪切碾磨加工制备综合性能优良的铝塑复合粉体

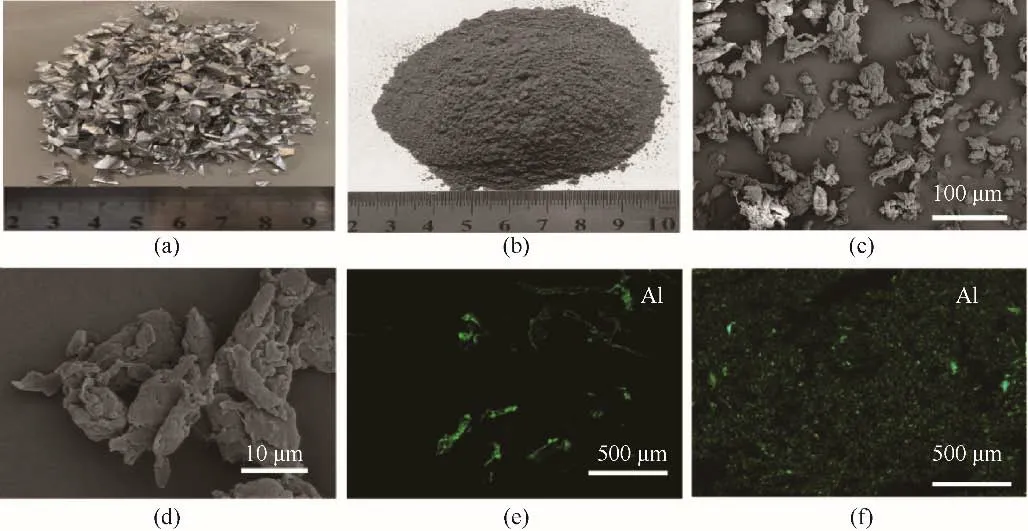

2.1.1 室温超细粉碎过程及机理 铝塑复合包装由金属铝箔和塑料组成,大尺寸金属铝箔在再生塑料制品中易成为应力集中点,严重劣化制品力学性能,超微化是实现废弃铝塑复合包装物理高效回收的重要环节。固相剪切碾磨加工装备以三维剪切力为主,碾磨过程中铝塑包装发生反复扭曲、变形,颗粒表面裂纹增加,实现废弃铝塑包装材料室温超细粉碎,同时实现铝箔的快速均匀分散,赋予材料良好加工性、力学性能和功能性。传统破碎设备仅能使铝塑复合膜成碎片状,粉碎能力有限[图4(a)]。固相剪切碾磨加工突破传统粉碎设备局限,室温制备超细铝塑复合粉体[图4(b)],超细铝箔与聚合物微粉初级粒子最小粒径为10 μm,铝箔镶嵌于聚合物超微粉体中,呈不规则形状[图4(c)、(d)]。元素示踪可进一步观察铝箔在铝塑复合粉体中的微观结构,1 次碾磨后铝箔尺寸较大,镶嵌于聚合物粉体中,铝元素分布不均匀[图4(e)],10 次碾磨后,铝箔尺寸大幅减小,铝元素均匀分布于视场中[图4(f)]。

图4 废弃铝塑复合包装初破碎照片(a),力化学研磨粉体照片(b),废弃铝塑复合包装超细粉体SEM形貌[(c)、(d)],不同碾磨次数铝元素示踪[1次(e),10次(f)]Fig.4 Photos of pre-crushed aluminum plastic packaging waste(APPW)(a),powders prepared by solid-state shear milling technology(b),SEM morphology of APPW powders[(c),(d)]and the distribution of aluminum after 1(e)and 10(f)milling cycles

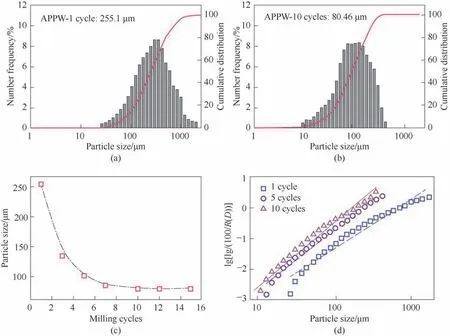

废弃铝塑复合粉体的粒径及粒径分布结果表明,1 次碾磨后铝塑粉体平均粒径为255 μm[图5(a)],10 次碾磨后粉体粒径约80μm[图5(b)],继续增加碾磨次数,粒径不再明显变化[图5(c)]。铝塑粉体粒径减小后表面能提高,激光光散射测试的粒度实际是包含若干初级粒子的聚集体粒径,初级粒子达10 μm后,聚集体尺寸趋于稳定。

图5 废弃铝塑复合包装力化学研磨1次(a)和10次(b)粒径分布及平均粒径(c),粉体粒径Rosin-Rammler Bennet拟合曲线(d)Fig.5 Particle size distribution of APPW after 1(a)and 10(b)milling cycles,mean particle size(c)and Rosin-Rammler Bannet fitting curve of particle size(d)

为研究粉碎机理,采用Rosin-Rammler Bennet方程对粉碎过程进行理论分析。粉体工程中,常见颗粒的粉碎过程主要以体积粉碎或表面粉碎为主,基于概率与统计理论,可采用指数函数表示粉体粒度分布函数,描述颗粒群分布状态,粉体破碎过程可用经典Rosin-Rammler Bennet方程描述[39]:

式中,D为粒径;b,e和n为常数;n为均匀性系数,与粒度分布的宽窄有关;De为特征粒径,可表示颗粒群尺寸。如图5(d)所示,铝塑复合粉体的lg[lg(100/R(D))]与lg D 具有较好线性相关性。由表3可知,固相剪切碾磨次数增加使废弃铝塑粉体的特征粒径De减小,其均匀性系数n值增大,表明颗粒群逐渐变小且粒径分布变窄,与体积粉碎模型类似。具体过程为,在强大挤压和剪切作用下,废弃铝塑复合包装沿剪切方向以撕裂形式破坏,粉体粒径逐渐下降,体积粉碎过程粒径分布区间较窄。

表3 固相剪切碾磨过程Rosin-Rammler Bennet系数的变化Table 3 Development of Rosin-Rammler Bennet coefficient during the solid-state shear milli ng

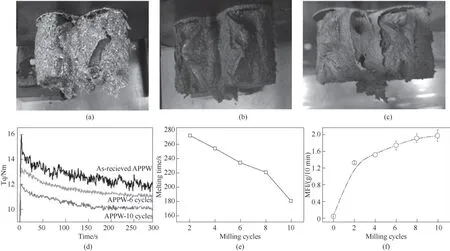

2.1.2 粉体加工流变性 通过熔融加工实现废弃铝塑包装的高效回收利用需要复合粉体具有良好的加工性能。未碾磨废弃铝塑复合包装存在大尺寸片状铝箔,无法密炼加工[图6(a)],且样品扭矩无明显平衡扭矩点,塑化曲线稳定性差,塑化不完全[图6(d)]。固相剪切碾磨加工实现超微化和组分快速均匀分散,熔融加工中熔体颜色均匀,呈连续熔融状态,具有热塑加工性[图6(b)、(c)],且平衡扭矩降低,塑化曲线稳定性增强,平衡扭矩时间由247 s 缩短至162 s,熔融加工时间显著缩短[图6(e)]。碾磨前废弃铝塑复合包装存在大尺寸铝箔,无法通过毛细管口模挤出,熔融指数值几乎为0[图6(f)],熔体流动性差。挤出加工过程中,大尺寸铝箔极易造成挤出口模堵塞,大幅提高口模熔体压力,导致无法正常熔融挤出。经固相剪切碾磨加工,复合粉体的熔融指数显著增加,可达2.03 g/10 min,表现出良好流动性,其熔融指数与通用LDPE 接近,无须特殊设备改造,可满足挤出、注塑、模压等各种传统熔融加工方式要求。

图6 研磨0次(a)、5次(b)和10次(c)后废弃铝塑复合包装粉体密炼加工数码照片,密炼加工过程转矩曲线(d),密炼加工平衡扭矩时间(e),熔体熔融指数(f)Fig.6 Photos of APPW powders after 0(a),1(b)and 10(c)milling cycles during the mixing processing,torque curve(d),balance torque time(e)and melt index(f)

2.1.3 废弃铝塑再生复合材料结构与性能 金属铝箔的超细粉碎、均匀分散和良好界面黏结是制备高性能再生铝塑制品的关键。未碾磨铝塑再生制品断面粗糙,铝箔尺寸大,铝箔与基体树脂间空隙明显(图7)。经碾磨后复合材料断面粗糙程度明显降低,铝箔尺寸和界面空隙减小,填料尺寸由1045 μm 降低至15 μm[图7(i)],分散均匀,无明显团聚。力学性能是衡量再生塑料可回收性的重要指标,固相剪切碾磨加工实现废弃铝塑复合包装的室温超细粉碎和均匀分散,减少应力集中、微裂纹,大幅提高制品力学性能。碾磨前废弃铝塑再生材料拉伸强度和断裂伸长率仅8.5 MPa 和7.9%[图7(j)],无法满足再生塑料制品基本使用要求。固相剪切碾磨后,铝塑再生制品拉伸强度和断裂伸长率大幅提升至22.1 MPa 和47.1%,强度接近聚乙烯树脂,可应用于多种塑料制品。此外,铝塑包装中铝箔层被聚合物层包裹,具有良好电绝缘性,电导率为10-14S/cm。铝塑包装超微粉碎后,分散性大幅提高,利用废弃铝塑粉体制备的再生复合材料电导率为10-12S/cm,热导率达0.6 W/(m·K),高于传统高分子材料[(0.2~0.4 W/(m·K)],在功能材料中具有潜在应用(表4)。

图7 废弃铝塑再生复合材料未研磨处理[(a)、(e)]、碾磨1次[(b)、(f)]、碾磨4次[(c)、(g)]和碾磨10次[(d)、(h)]SEM形貌,填料统计尺寸与碾磨次数的关系(i),拉伸性能(j)Fig.7 SEM images of reused APPW composites with 0 cycle[(a),(e)],1 cycle[(b),(f)],4 cycles[(c),(g)],and 10 cycles[(d),(h)],relation between filler size and milling cycle(i)and tensile strength(j)

表4 废弃铝塑再生复合材料性能Table 4 Properties of recycled APPW composites

2.2 废弃铝塑复合粉体制备可拆卸物流包装箱

可拆卸物流包装箱结构设计灵活,可通过镂空结构设计实现轻量化,且易于拆卸和循环利用,具有传统物流包装无可比拟的优势(图8)。设计了150 mm×100 mm ×50 mm 简易可拆卸物流包装箱,将回收的废弃铝塑包装超细粉体再制造包装制品,该拆卸物流包装箱拆卸前后容积变化率达469%,大幅减少储存空间,具有较好的收纳性。经固相剪切碾磨后,微米级分散、混合使包装箱表面颜色均一[图8(a)]。废弃铝塑物流包装箱力学性能优良,杨氏模量和弯曲强度分别为8238 MPa 和8320 MPa[图8(d)]。箱体加载12.4 kg 重物,包装箱仍可维持形状,碾磨后粉体制备箱体最大承载应力为326 N,表现出良好的承载能力[图8(b)],其载重/自重达70。废弃铝塑复合包装箱在变形率小于7%,载荷小于120 N 时,可正常使用。表明固相剪切碾磨加工技术可回收利用铝塑复合包装废弃物,制备循环物流包装箱,实现可拆卸降维管理、运输、存储。

图8 废弃铝塑复合包装超细粉体模压制品(a),载荷加载试验(b),注塑制备工业可折叠物流箱(c),应力-应变曲线(d),形变率和载荷的关系(e)Fig.8 Molded APPW part(a),load test(b),industrial detachable logistics packer prepared by injection molding (c),stress-strain cure(d)and relation between deformation rate and load(e)

2.3 固相剪切碾磨废弃铝塑复合粉体原位氧化制备导热绝缘材料

利用废弃铝塑复合包装中金属铝箔的功能性制备高性能功能材料,实现废弃铝塑复合包装高值回收利用。金属铝粉是重要的导热填料,其热导率高达219 W/(m·K),远高于高分子材料[0.1~0.5 W/(m·K)]。但废弃铝塑包装中金属铝箔的含量为15% ~20%,再生铝塑复合材料热导率约0.6 W/(m·K),尚无法满足商用要求[>1 W/(m·K)]。

固相剪切碾磨加工技术具有强大三维剪切力场,可原位剥离石墨实现制备纳米石墨片。通过固相剪切共碾磨原位剥离可膨胀石墨,利用可膨胀石墨中无机酸插层剂等强氧化组分,在力场作用下原位氧化废弃铝塑包装中金属铝箔,形成氧化铝绝缘层,构筑纳米石墨片/铝箔高效导热通路,制备了高性能导热绝缘材料[40]。金属铝箔表面氧化铝绝缘层约18 nm[图9(a)、(b)],废弃铝塑/纳米石墨片复合粉体可制备工业散热板材[图9(c)]。与传统聚乙烯/可膨胀石墨导热材料相比,利用废弃铝塑包装原位氧化制备复合材料具有更低的电导率,当填料含量为17%(体积)时,电导率小于10-10S/cm,满足绝缘性要求[图9(d)]。废弃铝塑/纳米石墨导热复合材料热导率最高达3.1 W/(m·K),优于传统石墨类导热填料在绝缘含量下制备的高分子导热制品[图9(e)]。

图9 废弃铝塑导热材料中铝箔透射电镜(a),导热绝缘机理示意图(b),制备的工业散热板(c),电导率与可膨胀石墨含量的关系(d),热导率与电导率的关系(e)[40]Fig.9 TEM of Al in APPW thermal conductive material(a),mechanism of thermal conductivity(b),prepared industrial cooling plates(c),relation between conductivity and expandable graphite loading(d)and relation between thermal conductivity and conductivity(e)[40]

2.4 废弃铝塑复合粉体3D 打印加工制备形状复杂散热制件

2.4.1 废弃铝塑复合粉体制备可打印加工丝条熔融沉积成型(FDM)3D 打印通过分层打印构建物体,可制备传统方法无法或难以制备的复杂几何形状的功能部件。采用具有良好加工性的废弃铝塑复合粉体与膨胀石墨熔融挤出制备了FDM 复合丝条,其表面光滑,内部密实[图10(a)、(b)]。丝条在FDM 打印过程中经历“固体-熔体-固体”转变,熔融后经喷嘴挤出制备制品[图10(c)、(d)]。材料的可打印性可通过压缩模量E和表观黏度η之比评价,由E/η值与剪切速率的关系可知[图10(e)、(f)],剪切速率范围内复合材料E/η值高于临界值,满足FDM 打印条件,具有优异可打印性。

图10 铝塑复合包装为基体制备的3D可打印丝条数码照片(a),可打印丝条截面SEM图(b),3D打印过程示意图(c),3D打印过程数码照片(d),压缩强度与应变的关系(e),E/η与剪切速率的关系(f)[41]Fig.10 Photos of APPW filaments for 3D printing(a),SEM image of APPW filaments(b),schematic diagram of 3D printing process(c),photos of 3D printing process(d),relation between compressive strength and strain(e)and relation between E/η and shear rate(f)[41]

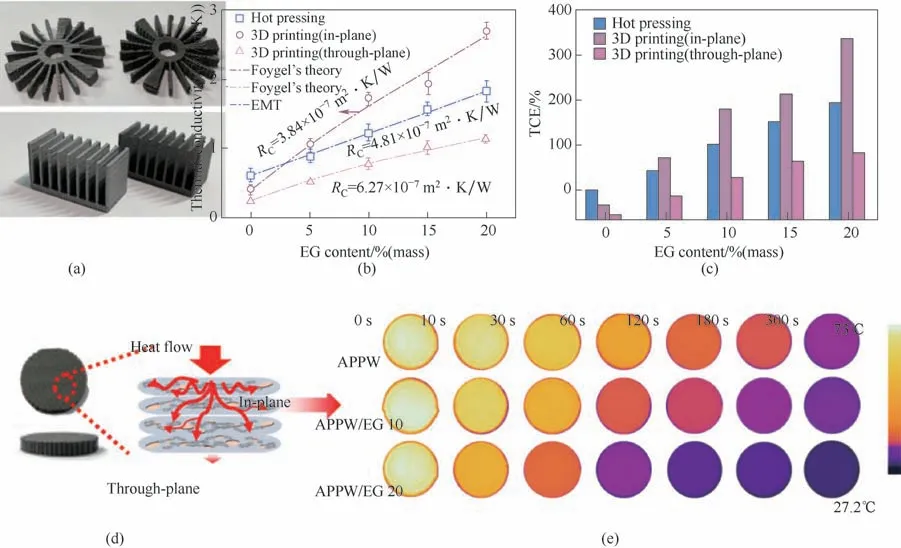

2.4.2 3D 打印加工制件及散热应用 将废弃铝塑复合粉体制备的丝条通过FDM 3D 打印,制备了形状复杂的散热制品[图11(a)]。与模压成型制备的复合材料相比,FDM 打印制件的热导率具有方向依赖性,熔体在喷嘴挤出过程中受剪切力,石墨片沿喷嘴移动方向取向,使制件水平方向热导率优于垂直方向,20%(质量)石墨含量下,样品面内方向热导率达2.7 W/(m·K),垂直方向热导率为1.14 W/(m·K)[图11(b)],热导率提升率分别达到335%和84%[图11(c)],具有明显各向异性[图11(d)][41]。红外热成像结果表明,含石墨片的再生铝塑材料具有优异散热能力,冷却过程中样品表面温度始终低于无石墨片的再生铝塑材料[图11(e)],有望用于热管理领域。

图11 废弃铝塑复合包装制备的3D打印散热器(a),热导率与填料含量关系[(b)、(c)],导热机理示意图(d),复合材料散热效果对比(e)[41]Fig.11 3D printed radiators from APPW(a),relation between thermal conductivity and filler loading[(b),(c)],schematic diagram of thermal conductive mechanism(d)and comparison of heat dissipation effect of composites(e)[41]

3 结 论

包装是商品使用、储存、运输的重要保障,不可或缺。塑料包装轻质、易加工、性价比高,增长极快,成为现代社会主要的包装材料。铝塑复合包装通过材料优势互补,可满足阻隔性、抗菌性、力学性能和印刷性能等多功能要求,广泛应用于食品、医药、电子产品及国防尖端产品等高阻隔包装,如奶制品利乐包装、蒸煮用铝塑复合膜、医药用铝塑泡罩包装、防静电电子铝塑复合膜等,用量大且飞速增长,但即用即弃,废弃物难分离难回收利用,无法降解或焚烧处理,极大污染环境,严重浪费资源,亟待治理。本团队采用自主创新的固相剪切碾磨加工装备和技术,实现废弃铝塑复合包装室温超微粉碎和均匀分散,制备了加工性、力学性能、绝缘导热性优良的铝塑复合粉体,结合先进加工技术,制备了综合性能优良的可拆卸物流包装箱及形状复杂的导热功能制品,为实现废弃铝塑复合包装高附加值利用提供了新技术、新理论,对促进我国包装行业循环、低碳、安全发展具有重要意义。